Предметом изобретения является агрегат для закалки инструмента и других изделий в ряде последовательно расположенных соляных ванн с применением цепного пульсирующего конвейера для подвееки обрабатываемых изделий.

Отличительной особенностью описываемого агрегата является то, что в нем применены для конвейера П-образные направляющие, позволяющие, переносить подвески |С инструментом из одной ванны в другуюТакое выполнение перебрасывателя деталей упрощает конструкцию агрегата и исключает необходимость в установке сложного механизма, применяемого в известных агрегатах.

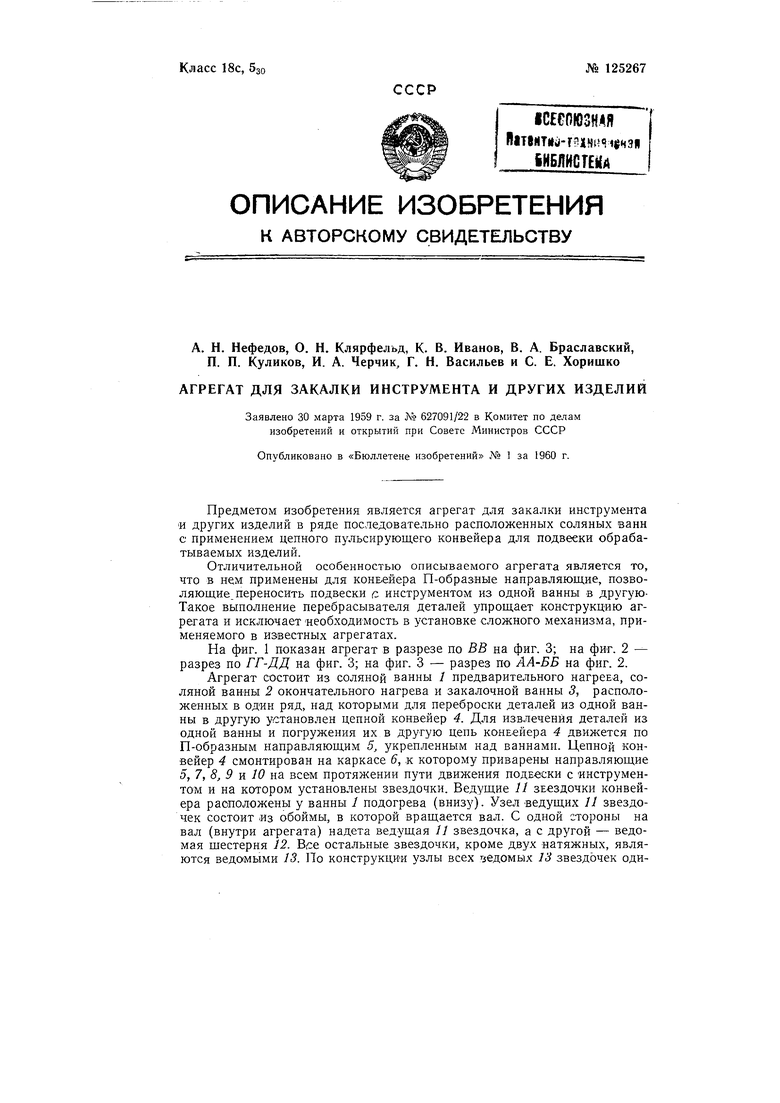

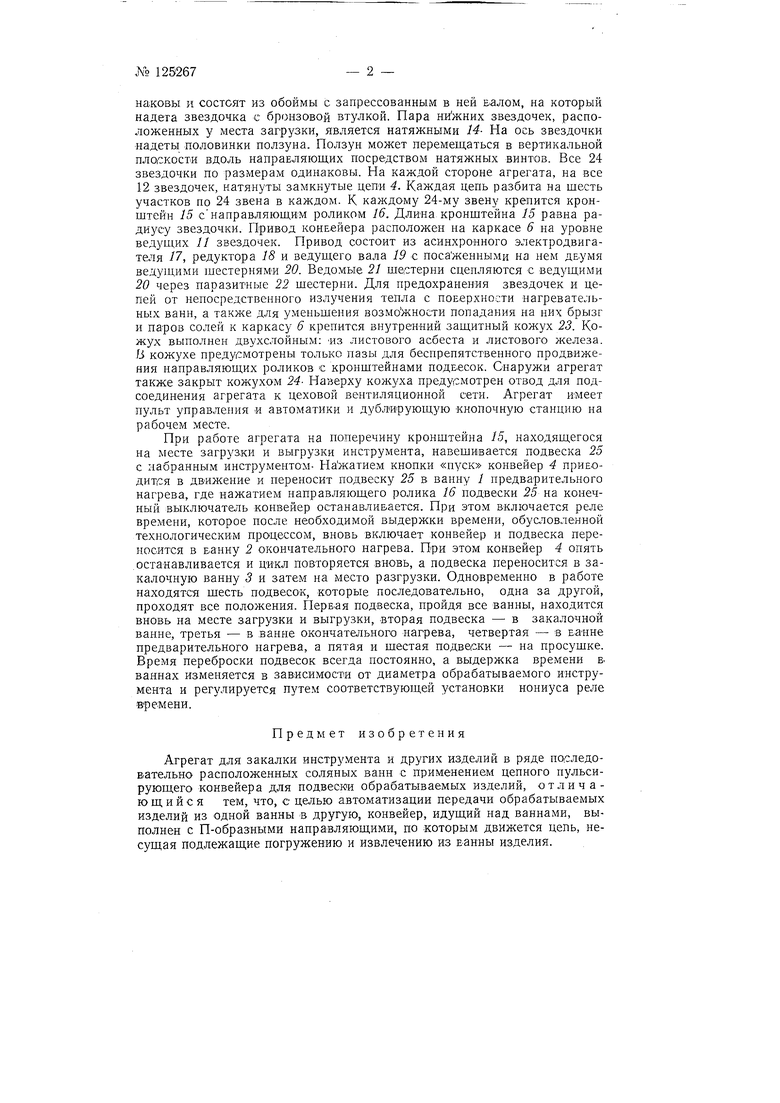

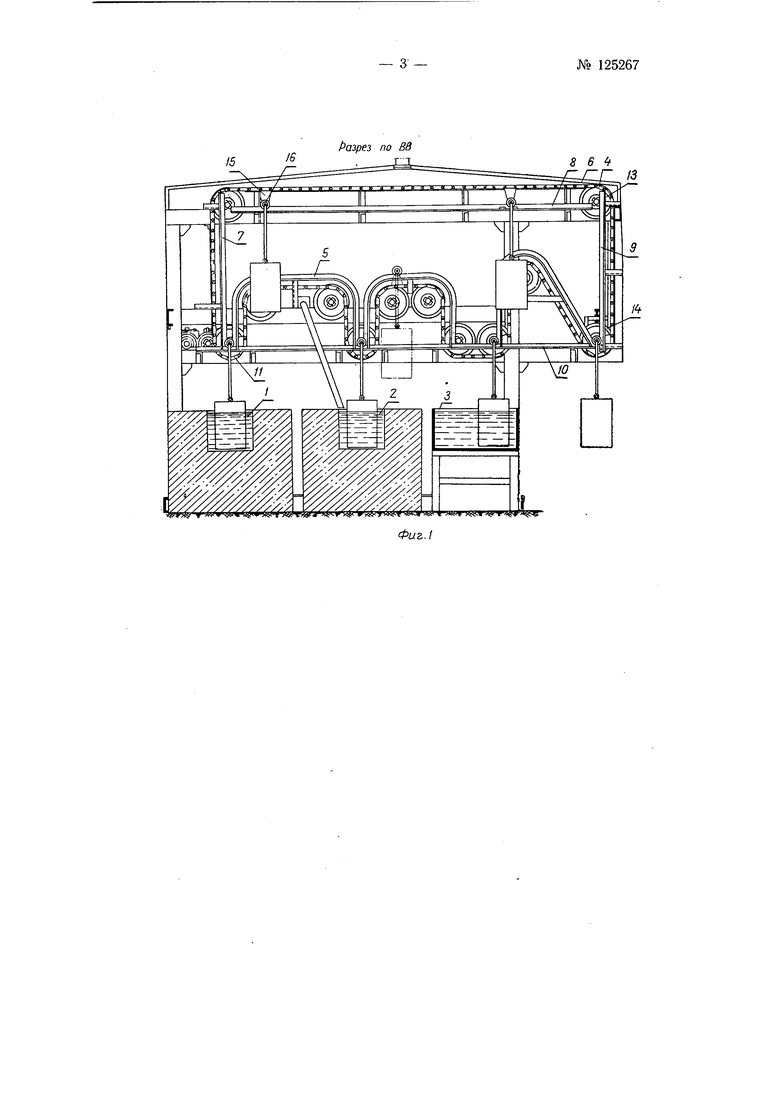

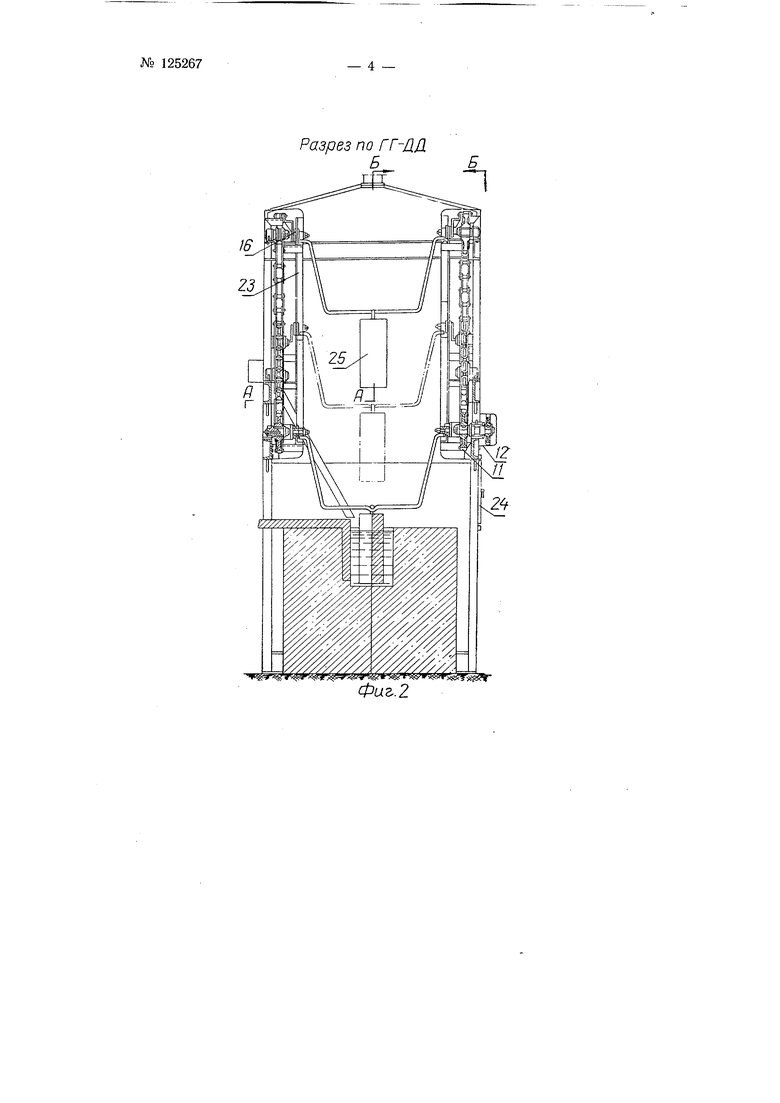

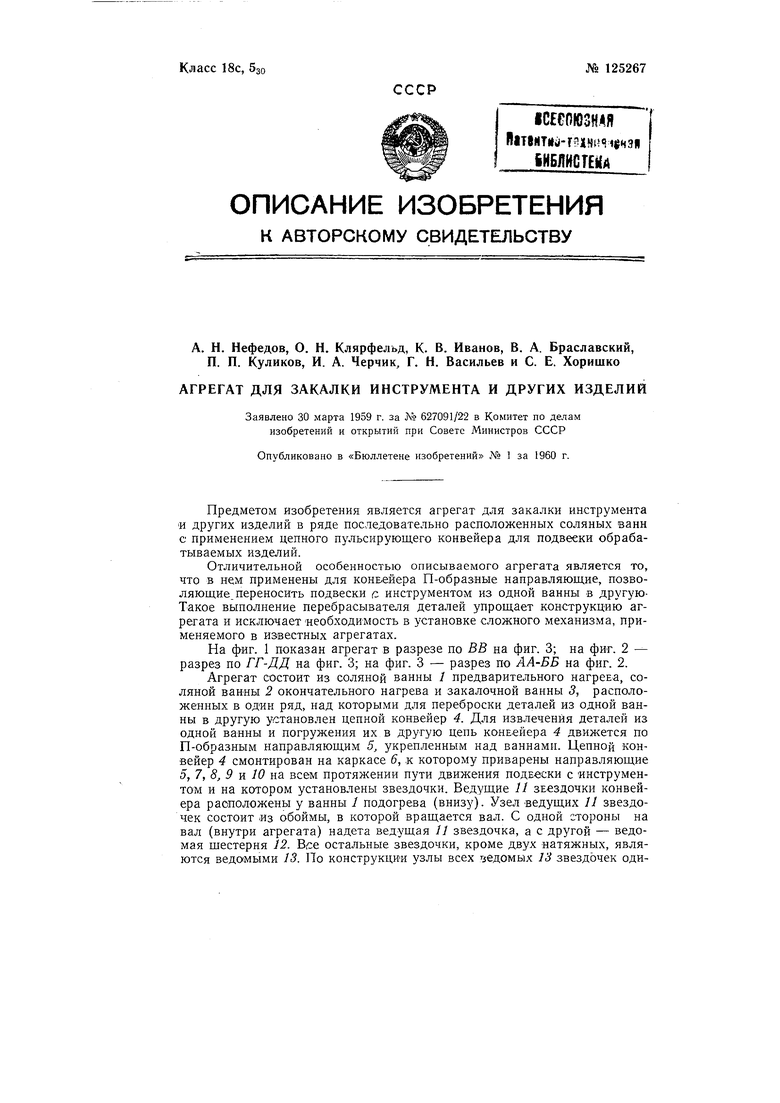

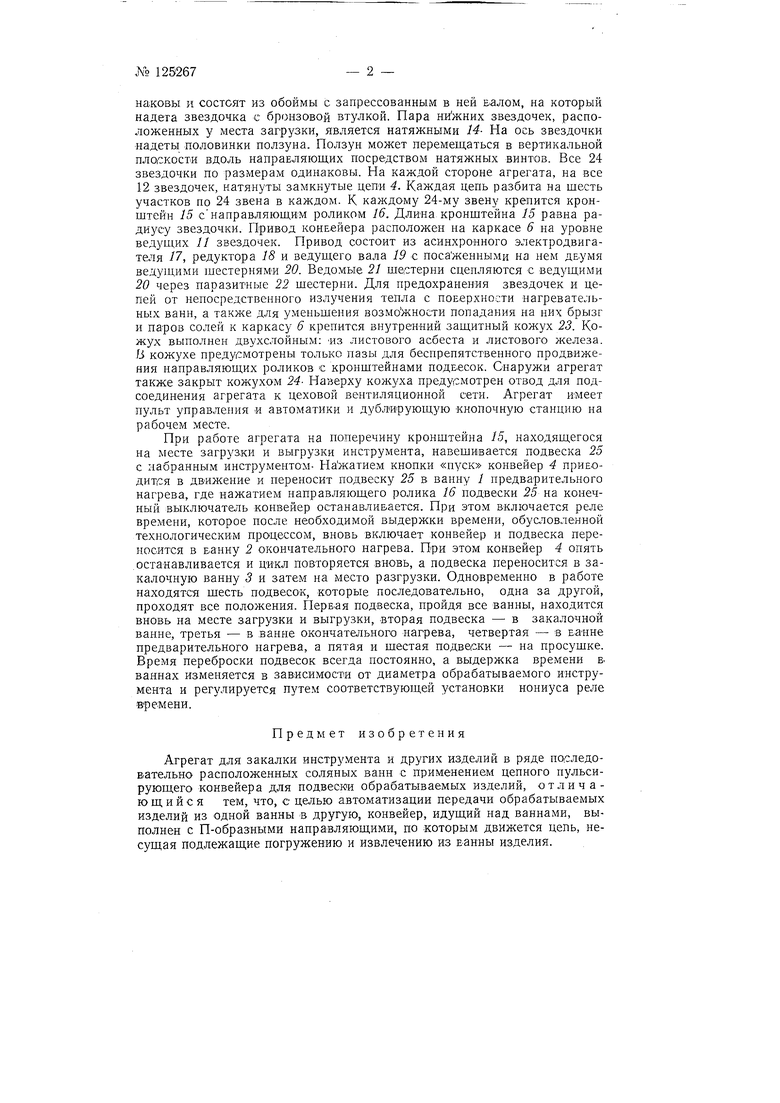

На фиг. 1 показан агрегат в разрезе по ВВ на фиг. 3; на фиг. 2 разрез по ГГ-ДД на фиг. 3; на фиг. 3 - разрез по АА-ББ на фиг. 2.

Агрегат состоит из соляной ванны / предварительного нагрена, соляной ванны 2 окончательного нагрева и закалочной ванны 3, расположенных в один ряд, над которыми для переброски деталей из одной ванны в другую установлен цепной конвейер 4. Для извлечения деталей из одной ванны и погружения их в другую цепь конвейера 4 движется по П-образным направляющим 5, укрепленным над ваннамп. Цепной конвейер 4 смонтирован на каркасе 6, к которому приварены направляющие 5, 7, S, 5 и 10 на всем протяжении пути движения подвески с инструментом и на котором установлены звездочки. Ведущие 11 звездочки конвейера расположены у ванны / подогрева (внизу). Узел ведущих // звездочек состоит из обоймы, в которой вращается вал. С одной стороны на вал (внутри агрегата) надета ведущая 11 звездочка, а с другой - ведомая шестерня 12. Все остальные звездочки, кроме двух натяжных, являются ведомыми 13. По конструкции узлы всех ведомых 13 звездочек оди№ 125267- 2 -

наковы и состоят из обоймы с запрессованным в ней Е.алом, на который надета звездочка с бронзовой втулкой. Пара нижних звездочек, расположенных у места загрузки, является натяжными 14- На ось звездочки надеты половинки ползуна. Ползун может перемещаться в вертикальной плоскости вдоль направляющих посредством натяжных винтов. Все 24 звездочки по размерам одинаковы. На каждой стороне агрегата, на все 12 звездочек, натянуты замкнутые цепи 4. Каждая цепь разбита на шесть участков по 24 звена в каждом. К каждому 24-му звену крепится кронштейн 15 снаправляющим роликом 16. Длина кронштейна 15 равна радиусу звездочки. Привод конвейера расположен на каркасе 6 на уровне ведзщих // звездочек. Привод состоит из асинхронного электродвигателя 17, редуктора 18 и ведущего вала 19 с посажепными на нем днумя ведущими шестернями 20. Ведомые 21 шестерни сцепляются с ведущими 20 через паразитные 22 шестерни. Для предохранения звездочек и цепей от непосредственного излучения тепла с поверхности нагревательных ванн, а также для уменьшения возможности попадания на них брызг и паров солей к каркасу 6 крепится внутренний защитный кожух 23. Кожух выполнен двухслойным: ИЗ листового асбеста и листового железа. В кожухе предусмотрены только пазы для беспрепятствепного продвижения направляющих роликов с кронштейнами нодЕ.есок. Снаружи агрегат также закрыт кожухом 24- Наверху кожуха предусмотрен отвод для подсоединения агрегата к цеховой вентиляционной сети. Агрегат и;меет пульт управления и автоматики и дублирующую кнопочную станцию на рабочем месте.

При работе агрегата на поперечину кронштейна 15, находящегося на месте загрузки и выгрузки инструмента, навешивается подвеска 25 с набранным инструментом- Нажатием кнопки «пуск конвейер 4 принодится в движение и переносит подвеску 25 в ванну / предварительного нагрева, где нажатием направляющего ролика 16 подвески 25 на конечный выключатель конвейер останавливается. При этом включается реле времени, которое после необходимой выдержки времени, обусловленной технологически процессом, вновь включает конвейер и подвеска переносится в Банну 2 окончательного нагрева. При этом конвейер 4 опять .останавливается и цикл повторяется вновь, а подвеска переносится в закалочную ванну 3 и затем на место разгрузки. Одновременно в работе находятся шесть подвесок, которые последовательно, одна за другой, проходят все положения. подвеска, пройдя все ванны, находится вновь на месте загрузки и выгрузки, вторая подвеска - в закалочной ваппе, третья - в .ванне окончательного нагрева, четвертая - в ванне предварительного нагрева, а пятая и шестая подве|С.ки - на просушке. Время переброски подвесок всегда постоянно, а выдержка времени в. ваннах изменяется в зависимости от диаметра обрабатываемого инструмента и регулируется путем соответствующей установки нониуса реле времени.

Предмет изобретения

Агрегат для закалки инструмента и других изделий в ряде последов.ательно расположенных соляных ванн с применением цепного пульсирующего конвейера для подвески обрабатываемых изделий, отличающийся тем, что, с целью автоматизации передачи обрабатываемых изделий из одной ванны в другую, конвейер, идущий над ваннами, выполнен с П-образными направляющими, по которым движется цепь, несущая подлежащие погружению и извлечению из ванны изделия. Аоз/тез по ВВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Измеритель влажности газов | 1960 |

|

SU144257A1 |

| Транспортирующее устройство | 1980 |

|

SU956390A1 |

| СПОСОБ СОЗДАНИЯ ДОЛГОВРЕМЕННЫХ ПЛАНТАЦИЙ КУЛЬТУРЫ СОЛОДКИ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154930C1 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ СЕГМЕНТОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2015 |

|

RU2708721C2 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ СЕГМЕНТОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2019 |

|

RU2775615C2 |

Авторы

Даты

1960-01-01—Публикация

1959-03-30—Подача