УРОВЕНЬ ТЕХНИКИ

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка представляет собой частичное продолжение заявки на выдачу патента PCT/US2015/047603, поданной 28 августа 2015 года, которая заявляет приоритет по предварительной заявке США No. 62/043 757, поданной 29 августа 2014 года. Настоящая заявка также является частичным продолжением заявки на выдачу патента PCT/US2015/022665, поданной 26 марта 2015 года, и заявки на патент США No. 14/228 708, поданной 28 марта 2014 года. PCT/US2015/022665 испрашивает приоритет по заявке США No. 14/228 708. Настоящая заявка также является частичным продолжением заявки на выдачу патента PCT/US2014/039148, поданной 22 мая 2014 года, и заявки на патент США No. 14/272 914, поданной 8 мая 2014 года, которые испрашивают приоритет по предварительной заявке США No. 61/826,628, поданной 23 мая 2013 года. Заявка PCT/US2014/039148 испрашивает приоритет по заявке США No. 14/272 914. Настоящая заявка также заявляет приоритет по предварительной заявке США No. 62/175 201, поданной 12 июня 2015 года, и предварительной заявке США No. № 62/189 716, поданной 7 июля 2015 года. Полное содержание всех этих заявок включено в настоящий документ посредством ссылки.

Область техники

[0002] Настоящая заявка на патент относится к различным полевым системам и способам, используемым для сварки сегментов трубы трубопровода.

[0003] Системы трубопроводов, которые содержат протяженные секции или сегменты трубы (например, мили сегментов трубы), содержащие стальные трубы, трубы из нержавеющей стали или трубы из других типов металлов, используются для транспортировки жидкостей, таких как вода, масло, и природный газ между двух локаций (например, от источника происхождения, который может находиться на земле или на воде, к подходящему месту хранения). Конструкция систем трубопроводов, как правило, содержит соединение вместе сегментов трубы необходимого диаметра и продольного размера посредством сварного соединения, например, способного обеспечить водонепроницаемое уплотнение соединяемых сегментов трубы.

[0004] При формировании сварного соединения между двумя сегментами трубы (например, двумя сегментами, имеющими одинаковые или схожие размеры в поперечном сечении), при этом конец одной секции или сегмента трубы находится в непосредственной близости или контактирует с концом второй секции или сегмента трубы. Сегменты трубы удерживаются относительно друг друга и выполняется сварное соединение для стыковки двух концов сегментов трубы с использованием сварочного процесса. Поле выполнения сварки и очистки сварной шов подвергается проверке. После проверки желательно нанести внешнее защитное покрытие на сварное соединение.

[0005] Традиционные внутренние сварочные аппараты зачастую содержат внутренние механизмы выравнивания, которые расположены радиально по направлению наружу для соединения с внутренней частью трубы. Выравнивание двух сегментов трубы выполняется изнутри, когда вытягиваемые элементы центрального элемента соединяются с внутренней частью трубы достаточно близко к сопрягаемым поверхностям сегмента трубы с обеих сторон соединения, как проиллюстрировано в патентах США №3 461 264; 3 009 048; 3 551 636; 3 612 808 и Великобритании 1261814 (каждый из которых включен в данный документ посредством ссылки). Для сварки соединения структура экспандера должна быть выполнена с возможностью обеспечения достаточного пространства для размещения поворотной горелки. Преимуществом было бы обеспечить внутреннее выравнивание, обеспечивающее достаточное пространство для поворотной или шарнирной горелки, или для внешнего выравнивания сегментов трубы, для того, чтобы исключить необходимость во внутреннем экспандере, который может создавать значительные внутренние помехи.

[0006] При этом обычные процессы внутренней сварки, как правило, включают внутреннее или внешнее выравнивание и установку внутреннего сварочного аппарата таким образом, чтобы горелка была отрегулирована относительно сопрягаемой поверхности. При таком процессе бывает трудно определить точность позиционирования внутреннего сварочного аппарата в целом и сварочной горелки в частности. Еще сложнее определить точность позиционирования сварочной горелки, так как сварочная горелка перемещается поперечно внутри трубы вдоль ее орбитальной траектории во время сварки. Таким образом, желательно предоставить систему контроля за структурой или позиционированием краев трубы на контактной поверхности трубы для управления сварочной горелкой посредством использования отслеживаемого положения контактной поверхности. В конкретном случае, желательно сначала записать профиль контактной поверхности с помощью лазера перед отправкой сигнала электронному контроллеру, управляющему положением и ориентацией сварочной горелки относительно отслеживаемого профиля контактной поверхности.

[0007] Кроме того, в обычных системах сварки трубопроводов, использующих внешние механизмы выравнивания, как правило, два сегмента удерживаются на роликах, а положением и ориентацией сегментов управляют до получения удовлетворительного выравнивания. Несмотря на это, удовлетворительное выравнивание, как правило, основывается, к примеру, на соответствующих промышленных приборах для измерения несоответствия при сварке, которые являются довольно точными, но управляются и позиционируются вручную на дискретных локациях, а не по всей поверхности контакта трубы. В других случаях, поверхность контакта или структура поверхности контакта, изученная внутри трубы, как правило, не дает представления о качестве выравнивания. Таким образом, желательно предоставить систему выравнивания, в которой информация о профиле поверхности контакта, считываемая лазером, использовалась бы в качестве входных параметров во время процесса внешнего выравнивания. В конкретном случае, желательно предоставить информацию от лазера, управляющего сварочной горелкой, контроллеру, который будет использовать эту информацию в механизмах управления внешним выравниванием.

[0008] Более того, обычным системам трубопроводов для сваривания сегментов трубы не хватает возможности визуального инспектирования сварного шва, накладываемого сварочной горелкой. Таким образом, желательно предоставить камеру, которая будет следовать за сварочной горелкой при наложении сварного шва, и экран для демонстрации изображения сварного шва оператору для визуального инспектирования качества сварного шва. Другими преимуществами настоящего изобретения станут очевидными из обзора настоящего описания. Патентные преимущества не ограничиваются преимуществами, освещенными в данном разделе. Дополнительно, рассмотренные в данном документе преимущества следует рассматривать независимо один от другого и вне зависимости один о другого, если в данном документе явно не указано иное. Дополнительные преимущества также описаны в формуле изобретения, прилагаемой к данной заявке.

[0009] В сварочных операциях, как правило, трубы предварительно нагревают до необходимой температуры перед началом сварочных работ, при том генерируется значительное количество тепла во время самого процесса сварки.

[0010] Иногда, после завершения сварочных и очистных работ, сварной шов подвергается проверке. Желательно проверить сварной шов при температуре, близкой к рабочей температуре эксплуатации трубы, чем при высокой температуре сварного шва. В связи с этим после процесса сварки желательно выполнить охлаждение до начала проверки. После проверки желательно нанести внешнее защитное покрытие на соединение. Для выполнения такого защитного покрытия к трубе подводят тепло для повышения ее температуры до температуры, необходимой для нанесения определенного внешнего защитного покрытия (например, полипропилена).

[0011] После такого нагревания соединение трубы идеально подходят для охлаждения до заданной температуры перед дополнительными выполняемыми этапами обработки (например, перед обматыванием соединенных секций трубопровода или транспортировкой/размещением секций трубопровода в воде, или на другом подходящем месте на поверхности земли).

[0012] Во время определенных этапов обработки трубы (например, после сварки и перед проверкой), внешние сегменты соединяемой трубы легкодоступны, а охлаждение наружной поверхности является опцией. Тем не менее во время выполнения некоторых частей процесса (например, после нанесения на наружную поверхность трубы определенных материалов) наружная поверхность, к которой применяется процесс охлаждения трубы, недоступна.

[0013] Внутреннее охлаждение может быть удобным во время определенных этапов процесса обработки (например, даже при доступном внешнем охлаждении). Внутреннее охлаждение внутри трубы требует особых подходов с учетом размера труб и сложности доступа к внутренним частям трубных секций, расположенных на или рядом со сварным соединением. В связи с этим, очень желательно предоставить внутреннее охлаждение таким образом, чтобы во время этапов обработки, когда внешняя поверхность трубы недоступна, охлаждение можно было бы реализовать для быстрого обеспечения необходимого состояния трубы для последующих этапов, требующих низких температур (например, обматывания).

[0014] Существующие процессы проверки сварки трубопроводов, например, ультразвуковое тестирование и рентгенография, могут быть достаточно сложными. Например, некоторые процессы могут потребовать большой команды (например, 4 или более сотрудника) высококвалифицированного персонала, которую необходимо доставить в удаленное место, где строится трубопровод; могут потребоваться компьютеры в полевом исполнении, которые необходимо транспортировать отдельным грузовиком в удаленное место и использовать в суровых условиях; предоставить оборудование для проверки, которое связано сетевыми проводами («привязано») к выделенному компьютерному оборудованию и грузовикам в полевом исполнении; процессы могут быть малоэффективными, так как каждый член команды может потребоваться только для определенных этапов процесса; требуется тщательно подготовленный технический персонал на участке выполнения работ для расшифровки результатов испытаний; и требуется, чтобы был выполнен необходимый анализ, а результаты были записаны на трубе перед перемещением команды к следующему сварному шву. Конечно же, все это утверждение общего характера и не все эти проблемы существуют во всех системах.

[0015] Сегодняшние технологии соединения труб остаются областью техники, основанной на предупреждении совершения ошибок рабочим, выполняющим сварной шов. Некоторые технологии сварки требуют соответствующего управления данными, управлением работой и наблюдением за ходом работ. Вследствие таких проблем, качество сварки, время выполнения и экономические показатели также являются неоднозначными.

[0016] Настоящая патентная заявка предоставляет улучшения по сравнению с предыдущим уровнем техники полевых систем и способов.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0017] Настоящее изобретение относится к полевым системам и способам, задействованным в прикладных задачах сварки труб. Полевые системы представлены множеством вариантов реализации, относящимися к системам и способам сварки труб, которые используются в комбинации одна с другой, или отдельно. Такие сварочные системы и способы включают, к примеру, внутренние сварочные системы и способы, системы и способы сварки плетей трубопровода, системы и способы проверки труб, системы и способы подачи и укладки труб, системы и способы внутреннего охлаждения труб, системы и способы неразрушающего тестирования, а также, к примеру, системы и способы удаленного интерфейса и баз данных (uLog). Заявка дополнительно относится к сваренным трубам в результате некоторых или всех подобных процессов.

[0018] Один аспект настоящей патентной заявки предоставляет полевую систему для сварки двух труб. Полевая система содержит первое устройство зацепления трубы; второе устройство зацепления трубы; измерительный датчик; двигатель; один или более процессоров; и сварочную горелку. Первое устройство зацепления трубы выполнено с возможностью зацепления с внутренней поверхностью первой трубы, позволяющее первому устройству зацепления трубы быть зафиксированным относительно первой трубы. Второе устройство зацепление трубы выполнено с возможностью зацепления с внутренней поверхностью второй трубы, позволяющее второму устройству зацепления трубы быть зафиксированным относительно второй трубы. Измерительный датчик расположен между первым устройством зацепления трубы и вторым устройством зацепления трубы, при этом измерительный датчик выполнен с возможностью испускать исследовательский пучок излучения. Двигатель функционально связан с измерительным датчиком для направления исследовательского пучка излучения вдоль контактной поверхности между трубами. Один или более процессоров функционально связаны с измерительным датчиком для определения профиля контактной поверхности между двумя трубами. Сварочная горелка выполнена с возможностью создания сварного шва между трубами на основании данных о профиле контактной поверхности между трубами.

[0019] Другой аспект настоящей патентной заявки предоставляет полевую систему для сварки двух труб. Полевая система содержит первое устройство зацепления трубы; второе устройство зацепления трубы; измерительный датчик; двигатель; один или более двигателей для ориентации; один или более процессоров; и узел сварочной горелки. Первое устройство зацепления трубы выполнено с возможностью зацепления с внутренней поверхностью первой трубы, позволяющее первому устройству зацепления трубы быть зафиксированным относительно первой трубы. Второе устройство зацепление трубы выполнено с возможностью зацепления с внутренней поверхностью второй трубы позволяющие второму устройству зацепление трубы быть зафиксированным относительно второй трубы. Измерительный датчик расположен по оси между первым устройством зацепления трубы и вторым устройством зацепления трубы, при этом измерительный датчик выполнен с возможностью проверки области контактной поверхности между трубами и формирования данных о профиле на основании такой проверки. Один или более двигателей для ориентации функционально связаны с измерительным датчиком для направления исследовательского пучка излучения вдоль контактной поверхности между трубами. Один или более процессоров функционально связаны с измерительным датчиком и выполнены с возможностью получения данных о профиле от измерительного датчика для определения одной или более характеристик области контактной поверхности между трубами. Узел сварочной головки содержит сварочную горелку и по меньшей мере один двигатель сварочной горелки, при этом сварочная горелка и по меньшей мере один двигатель сварочной горелки приводятся в действие одним или более процессорами для создания сварного шва между трубами на основании одной или более характеристик области контактной поверхности между трубами.

[0020] Еще один аспект настоящей патентной заявки предоставляет полевую систему для сварки двух труб. Полевая система содержит каркас, выполненный с возможностью размещения внутри труб; множество роликов выполненных с возможностью удерживания каркаса с возможностью вращения; приводной двигатель, который приводит в движение ролики для перемещения каркаса внутри труб; тормозную систему, удерживающую каркас в заданном положении внутри труб от перемещения; измерительный датчик, удерживаемый каркасом, при этом измерительный датчик выполнен с возможностью обнаружение характеристик области контактной поверхности между трубами; сварочную горелку, удерживаемую каркасом; одну или более аккумуляторных батарей, удерживаемых каркасом, при этом одна или более аккумуляторных батарей выполнены с возможностью питания приводного двигателя, измерительного датчика и сварочной горелки; и один или более процессоров, функционально связанных с приводным двигателем, измерительным датчиком и сварочной горелкой.

[0021] Еще один пример настоящей патентной заявки предоставляет способ для сварки друг с другом пары изолированных труб. Каждая труба содержит внутреннюю металлическую часть трубы, окруженную изолирующим материалом. Концы свариваемой трубы имеют выступающую металлическую внутреннюю часть. Способ включает выравнивание свариваемых выступающих металлических концов, сварку выступающих металлических концов друг с другом, нагревание сваренных выступающих концов труб, наложение изолятора на нагретые выступающие концы сваренных труб таким образом, что изолятор налипает на внешнюю поверхность внутренней металлической части трубы, таким образом, изолируя выступающие ранее части труб, и прикладывая энергию охлаждения внутри труб к внутренней поверхности металлических труб.

[0022] Еще один аспект настоящей патентной заявки предоставляет систему для сварки друг с другом пары изолированных труб. Каждая труба содержит металлическую внутреннюю часть, окруженную изолирующим материалом. Концы свариваемой трубы имеют выступающую металлическую внутреннюю часть. Система включает сварочную горелку, выполненную с возможностью сваривания выступающих металлических концов трубы друг с другом; нагревательный прибор, выполненный с возможностью нагрева выступающих концов сваренных труб; устройство подачи изолятора, выполненное с возможностью наложения изолирующего материала на нагретые выступающие концы сваренных труб таким образом, что изолятор налипает на внешнюю поверхность внутренней металлической трубы, таким образом, изолируя ранее выступающие концы труб; и систему охладителя, которая прикладывает энергию охлаждения к внутренней поверхности металлических труб, что способствует охлаждению металлических труб после наложения изолирующего материала.

[0023] Еще один пример настоящей патентной заявки предоставляет способ для сварки друг с другом пары изолированных труб. Каждая труба содержит внутреннюю металлическую часть трубы, окруженную изолирующим материалом. Концы свариваемой трубы имеют выступающую металлическую внутреннюю часть. Способ включает выравнивание свариваемых выступающих металлических концов трубы, сварку выступающих металлических концов трубы друг с другом, нагревание выступающих концов сваренных труб, наложение изолятора на нагретые выступающие концы сваренных труб таким образом, что изолятор налипает на внешнюю поверхность внутренней металлической части трубы, таки образом, изолируя выступающие ранее концы труб, и применение энергии охлаждения внутри труб на внутреннюю поверхность металлических труб после наложения изолятора; и выполнение процедуры развертывания трубопровода. Применение энергии охлаждения снижает время ожидания между наложением изолятора и выполнением процедуры развертывания трубопровода.

[0024] Еще один аспект настоящей патентной заявки предоставляет узел сварной трубы. Узел сварной трубы содержит первую металлическую трубу, имеющую длину по меньшей мере 30 футов и наружный диаметр менее 24 дюймов; вторую металлическую трубу, имеющую длину по меньшей мере 30 футов и наружный диаметр менее 24 дюймов; металл сварного шва, соединяющий первую трубу со второй трубой, при этом металл сварного шва содержит множество слоев сварного шва, при этом множество слоев сварного шва содержит проход при заварке корня шва и горячий проход, расположенный сверху корневого валика, при этом слой горячего прохода располагается ближе внутренней продольной оси сваренных первой и второй труб, чем корневой валик.

[0025] Еще один аспект настоящей патентной заявки предоставляет узел сварной трубы. Узел содержит первую металлическую трубу, имеющую длину по меньшей мере 30 футов и наружный диаметр менее 24 дюймов; вторую металлическую трубу, имеющую длину по меньшей мере 30 футов и наружный диаметр менее 24 дюймов; металл сварного шва, соединяющий первую трубу со второй металлической трубой, при этом металл сварного шва содержит первую внутреннюю разделку шва, выполненную в первой металлической трубе и вторую внутреннюю разделку шва, выполненную во второй металлической трубе, и проход при заварке корня шва металла сварного шва, расположенный в области, определяемой первой внутренней разделкой шва и второй внутренней разделкой шва.

[0026] Еще один аспект настоящей патентной заявки предоставляет систему охлаждения трубы. Система охлаждения трубы содержит каркас, множество роликов, приводной двигатель, тормозную систему и один или более процессоров. Каркас выполнен с возможностью размещения внутри сваренных труб. Множество роликов выполнены с возможностью удерживания каркаса с возможностью вращения. Приводной двигатель управляет перемещением каркаса внутри труб. Тормозная система удерживает каркас в заданном положении внутри труб от перемещения. Охладитель представляет собой охладитель, удерживаемый каркасом, при этом охладитель прилагает энергию охлаждения к внутренней поверхности металлических труб, что способствует охлаждению сваренных металлических труб. Один или более процессоров функционально связаны с приводным двигателем, тормозной системой и охладителем. Один или более процессоров управляют охладителем для снижения температуры сваренных труб до предварительно заданного уровня.

[0027] Еще один аспект настоящей патентной заявки предоставляет узел сварной трубы. Узел сварной трубы содержит первую металлическую трубу; вторую металлическую трубу и металл сварного шва, соединяющий первую металлическую трубу со второй металлической трубой. Первая металлическая труба имеет длину по меньшей мере 30 футов и наружный диаметр менее 24 дюймов. Вторая металлическая труба имеет длину по меньшей мере 30 футов и наружный диаметр менее 24 дюймов. Металл сварного шва содержит множество слоев сварного шва. Множество слоев сварного шва содержит проход при заварке корня шва и горячий проход, расположенный сверху прохода при заварке корня шва. Слой горячего прохода располагается ближе к внутренней продольной оси сваренных первой и второй труб, чем проход при заварке корня шва.

[0028] Еще один аспект настоящей патентной заявки предоставляет узел сварной трубы. Узел сварной трубы содержит первую металлическую трубу, вторую металлическую трубу и сварное соединение, соединяющее первую металлическую трубу со второй металлической трубой. Первая металлическая труба имеет длину по меньшей мере 30 футов и наружный диаметр менее 24 дюймов. Вторая металлическая труба имеет длину по меньшей мере 30 футов и наружный диаметр менее 24 дюймов. Сварное соединение содержит первую внутреннюю разделку шва, выполненную в первой металлической трубе, и вторую внутреннюю разделку шва, выполненную во второй металлической трубе, и проход при заварке корня шва металла сварного шва, расположенный в области, определяемой первой внутренней разделкой шва и второй внутренней разделкой шва.

[0029] Еще один аспект настоящей патентной заявки предоставляет полевую систему для сварки двух труб. Полевая система содержит первое устройство зацепления трубы, выполненное с возможностью зацепления с внутренней поверхностью первой трубы, позволяющей устройству зацепления трубы быть закрепленным по отношению к первой трубе; второе устройство зацепления трубы, выполненное с возможностью зацепления с внутренней поверхностью второй трубы, позволяющей устройству зацепления трубы быть закрепленным по отношению ко второй трубе; одну или более сварочных горелок, выполненных с возможностью размещения внутри труб для создания внутреннего сварного шва на поверхности области между трубами; двигатель, функционально связанный с одной или более сварочными горелками для вращения одной или более сварочных головок вдоль контактной поверхности между свариваемыми трубами; один или более процессоров, управляющих двигателем и одной или более сварочными горелками, при этом один или более процессоров управляют двигателем и одной или более сварочными горелками для формирования законченного кольцевого сварного шва вдоль области контактной поверхности за счет вращения одной или более сварочных горелок вдоль области контактной поверхности в одном направлении до завершения кольцевого сварного шва.

[0030] Еще один аспект настоящей патентной заявки предоставляет систему проверки для предварительного контроля области контактной поверхности между двумя трубами, которые сварены встык. Система содержит каркас, выполненный с возможностью размещения внутри труб; множество роликов, выполненных с возможностью удерживания каркаса с возможностью вращения; приводной двигатель для перемещения каркаса внутри труб; тормозную систему, удерживающую каркас в заданном положении внутри труб от перемещения; датчик, перемещаемый вместе с каркасом, который обнаруживает область контактной поверхности между трубами; измерительный датчик, выполненный с возможностью генерировать сигналы на основе профиля области контактной поверхности между трубами; двигатель, вращательно перемещающий измерительный датчик вдоль области контактной поверхности; и один или более процессоров, функционально связанных с приводным двигателем, датчиком, измерительным датчиком и двигателем, при этом один или более процессоров управляют приводным двигателем для перемещения каркаса по меньшей мере через одну из труб до тех пор, пока датчик не обнаружит область контактной поверхности между трубами, один или более процессоров управляют тормозной системой для удерживающей каркас в заданном положении внутри труб от перемещения, которая позиционирует измерительный датчик по отношению к области контактной поверхности между трубами, чтобы измерительный датчик мог обнаружить профиль области контактной поверхности между трубами; один или более процессоров управляют измерительным датчиком и двигателем для сканирования области контактной поверхности между трубами, и, в ответ на обнаружение одной или более нежелательных характеристик области контактной поверхности, на основе этих данных, один или более процессоров отправляют инструкции.

[0031] Еще один аспект настоящей патентной заявки предоставляет полевую систему для предварительного контроля области контактной поверхности между двумя трубами, сваренными встык. Система содержит каркас, выполненный с возможностью размещения внутри труб; множество роликов, выполненных с возможностью удерживания каркаса с возможностью вращения; приводной двигатель для перемещения каркаса внутри труб; тормозную систему, удерживающую каркас в заданном положении внутри труб от перемещения; измерительный датчик, выполненный с возможностью генерировать сигналы на основе профиля области контактной поверхности между трубами; один или более двигателей для ориентации, вращательно перемещающие измерительный датчик вдоль области контактной поверхности; и один или более процессоров, функционально связанных с приводным двигателем, датчиком, измерительным датчиком и двигателем, при этом один или более процессоров управляют тормозной системой для удерживающей каркас в заданном положении внутри труб от перемещения, которая позиционирует измерительный датчик по отношению к области контактной поверхности между трубами, чтобы измерительный датчик мог обнаружить профиль области контактной поверхности между трубами; один или более процессоров управляют измерительным датчиком и двигателем для сканирования области контактной поверхности между трубами для генерирования данных контактной поверхности предварительного сваривания, и, в ответ на обнаружение одной или более нежелательных характеристик контактной поверхности предварительного сваривания, на основе этих данных, один или более процессоров отправляют инструкции.

[0032] Еще один аспект настоящей патентной заявки предоставляет способ для предварительного контроля области контактной поверхности между двумя трубами, сваренными встык. Способ включает перемещение каркаса внутри по меньшей мере одной из свариваемых труб; обнаружение области контактной поверхности между трубами; удерживание каркаса в области контактной поверхности между трубами от перемещения; обнаружение профиля области контактной поверхности между трубами; и, в ответ на обнаружение одной или более нежелательных характеристик области контактной поверхности между трубами, генерирование, на основе этих данных, инструкций.

[0033] Еще один аспект настоящей патентной заявки предоставляет систему охлаждения трубы. Систему охлаждения трубы содержит каркас, выполненный с возможностью размещения внутри сваренных труб; множество роликов, выполненных с возможностью удерживания каркаса с возможностью вращения; приводной двигатель, который приводит в движение ролики для перемещения каркаса внутри труб; тормозную систему, удерживающую каркас в заданном положении внутри труб от перемещения; охладитель, переносимый каркасом, при этом охладитель прикладывает энергию охлаждения к внутренней поверхности металлических труб, что способствует охлаждению сваренных металлических труб; и один или более процессоров, функционально связанных с приводным двигателем, тормозной системой и охладителем, при этом один или более процессоров управляют охладителем для снижения температуры сваренных труб до предварительно заданного уровня.

[0034] Один аспект настоящей патентной заявки предоставляет способ для сварки двух труб. Способ включает внутреннюю фиксацию первой трубы с помощью первого зажима; внутреннюю фиксацию второй трубы с помощью второго зажима, при этом первая и вторая трубы фиксируются таким образом, что они располагаются встык по отношению друг к другу с областью контактной поверхности между ними; сканирование области контактной поверхности на основании положения внутри труб и между зажимами для получения данных о профиле области контактной поверхности между трубами; сварку двух труб, расположенных встык по отношению друг к другу на основе данных о профиле; и внутреннюю проверку сваренных труб на основании положения внутри труб и между зажимами.

[0035] Один аспект настоящей патентной заявки предоставляет систему обработки данных о сварке, способствующую удаленной от полевой системы сварке труб, для выполнения операций по сварке между собой первой трубы и второй трубы. В качестве примера, удаленная полевая система содержит измерительный датчик, выполненный с возможностью испускать исследовательский пучок излучения для сканирования профиля области контактной поверхности между первой и второй трубами и сварочную горелку, выполненную с возможностью создания сварного шва между первой и второй трубами на основе профиля области контактной поверхности между первой и второй трубами. Система обработки данных о сварке содержит: ресивер, выполненный с возможностью получать, от удаленной системы сварки, данные о профиле, определенные за счет сканирования области контактной поверхности между трубами измерительным датчиком; один или более процессоров, выполненных с возможностью сравнения одной или более характеристик данных о профиле при сканировании области с одной или более характеристиками предварительно заданных данных о профиле по предварительно заданным областям контактной поверхности, и выполненные с возможностью определять данные о работе системы управления для удаленной полевой системы на основе таких сравнений; и передатчик, выполненный с возможностью передачи данных о работе системы управления удаленной полевой системе. Данные о работе системы управления выполнены с возможностью предписывать сварочной горелке выполнять одну или более сварочных операций в области контактной поверхности между трубами.

[0036] Один аспект настоящей патентной заявки предоставляет способ для сварки труб. Указанный способ включает: выравнивание концов двух свариваемых труб, при этом свариваемые трубы содержат внутреннюю металлическую часть трубы, окруженную изолирующим материалом, металлическая внутренняя часть трубы выступает за части трубы, прилегающие к концам свариваемых труб; сварку изнутри выровненных труб друг с другом для образования сварного соединения; генерирование данных о сварке в процессе сварки выровненных концов, при этом данные о сварке соответствуют параметрам сварки, связанным со сваркой; проверку сварного шва с помощью проверочного лазера изнутри сваренных труб для получения данных о внутренней проверке сварного шва; проверку сварного шва с помощью источника исследовательского излучения для получения данных о проверке с помощью излучения; передачу данных о сварке, данных о внутренней проверке и данных о проверке с помощью излучения удаленной компьютерной системе для получения дополнительных данных о сварке; и получение собранных дополнительных данных о сварке. Дополнительные данные о сварке извлекаются из передаваемых данных и дополнительных данных о проверке, полученных удаленной системой за счет проверки других труб.

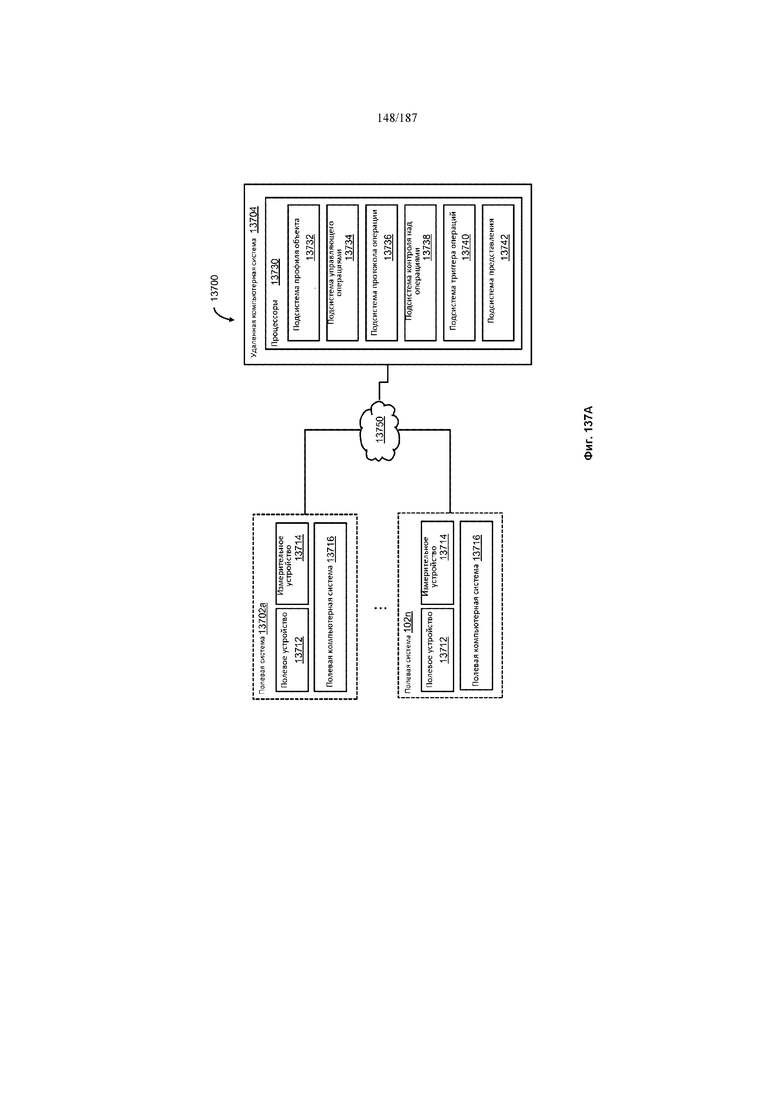

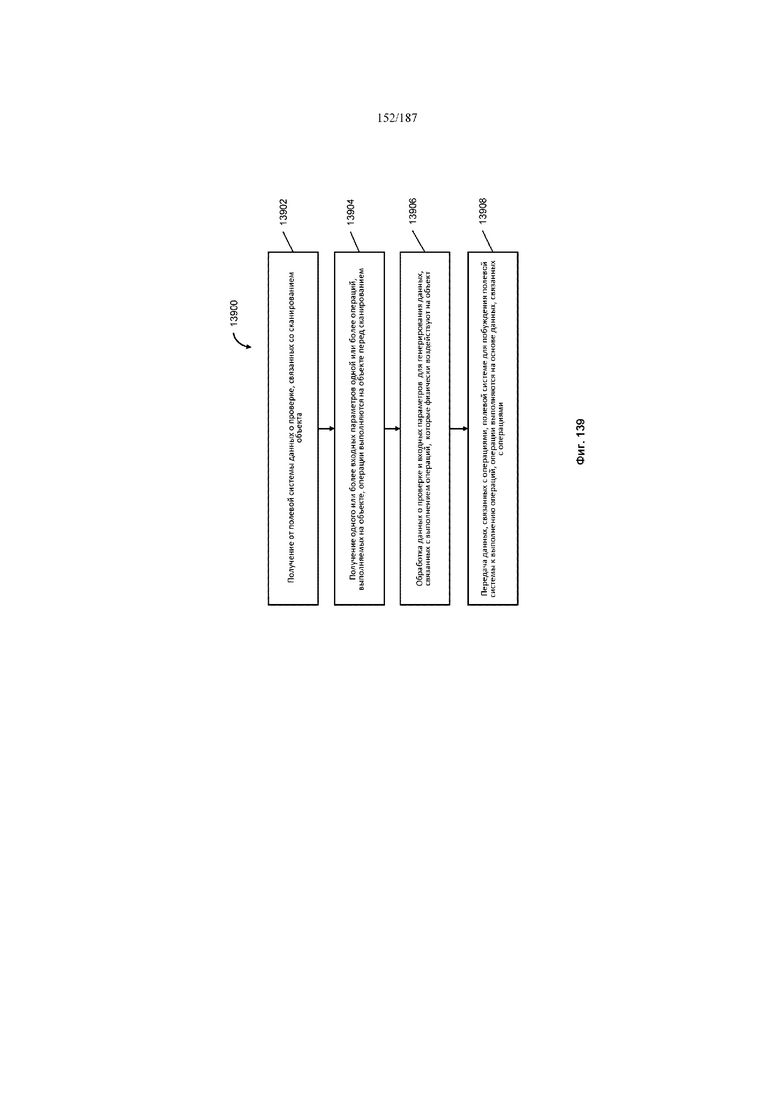

[0037] Один аспект настоящей патентной заявки предоставляет полевую систему, способствующую проведению полевой проверки и выполнения, на ее основании, физических операций. Указанная полевая система содержит: полевое устройство, выполненное с возможностью выполнять операции, физически воздействующие на объект; проверочное устройство, выполненное с возможностью сканирования объекта; и один или более процессоров, связанных с возможностью обмена данными с проверочным устройством, и выполненные с возможностью получать данные о проверке, связанные со сканированием объекта проверочным устройством. Один или более процессоров связаны с возможностью обмена данными с удаленной компьютерной системой, и выполнены с возможностью передачи данных о проверке удаленной компьютерной системе. Один или более процессоров выполнены с возможностью получать данные, относящиеся к выполнению операций, от удаленной компьютерной системы, способной реагировать на передачу данных о проверке, и предписывающие полевому устройству выполнять операции, которые физически воздействуют на объект, на основе данных, относящихся к выполнению операций. Данные, относящиеся к выполнению операций, извлекаются из данных о проверке и других данных о проверке, связанных с отдельным сканированием другого объекта.

[0038] Один аспект настоящей патентной заявки предоставляет способ, способствующий проведению полевой проверки и выполнения, на ее основании, физических операций. Указанный способ включает: сканирование проверочным устройством полевой системы объекта для предоставления данных о проверке, связанных со сканированием объекта, одному или более процессорам; передачу, одним или более процессорами полевой системы, данных о проверке удаленной компьютерной системе; получение, одним или более процессорами, данных, связанных с выполнением операций, которые физически воздействуют на объект, от удаленной компьютерной системы, способной реагировать на передачу данных о проверке; и предписание одним или более процессорами, на основе данных, связанных с выполнением операций, выполнить операции, которые физически воздействуют на объект. Данные, относящиеся к выполнению операций, извлекаются из данных о проверке и других данных о проверке, связанных с отдельным сканированием другого объекта.

[0039] Один аспект настоящей патентной заявки предоставляет компьютерную систему, способствующую выполнению проверки в полевых условиях и выполнению физических операций на основании такой проверки, удаленно от полевой системы, на которой выполняется такая проверка в полевых условиях и выполняются физические операции. Удаленная полевая система содержит проверочное устройство, выполненное с возможностью сканирования объекта, и полевое устройство, выполненное с возможностью выполнять операции, которые физически воздействуют на объект. Указанная компьютерная система содержит: ресивер, выполненный с возможностью получать данные, связанные со сканированием объекта проверочным устройством, от удаленной полевой системы; один или более процессоров, выполненных с возможностью обработки данных о проверке для генерирования данных, относящихся к выполнению операций, которые физически воздействуют на объект; и передатчик, выполненный с возможностью передачи данных, связанных с выполнением операций, удаленной полевой системе, предписывающих удаленной полевой системе выполнять операции, которые физически воздействуют на объект, при этом операции выполняются на основе данных, связанных с выполнением операций.

[0040] Один аспект настоящей патентной заявки предоставляет способ, способствующий выполнению проверки в полевых условиях и выполнению физических операций на основании такой проверки, удаленно от полевой системы, на которой выполняется такая проверка в полевых условиях и выполняются физические операции. Удаленная полевая система содержит проверочное устройство, выполненное с возможностью сканирования объекта, и полевое устройство, выполненное с возможностью выполнять операции, которые физически воздействуют на объект. Указанный способ включает: получение ресивером данных, связанных со сканированием объекта проверочным устройством, от удаленной полевой системы; обработку, одним или более процессорами, данных о проверке для генерирования данных, относящихся к выполнению операций, которые физически воздействуют на объект; и передачу передатчиком данных, связанных с выполнением операций, удаленной полевой системе, предписывающих удаленной полевой системе выполнять операции, которые физически воздействуют на объект, при этом операции выполняются на основе данных, связанных с выполнением операций.

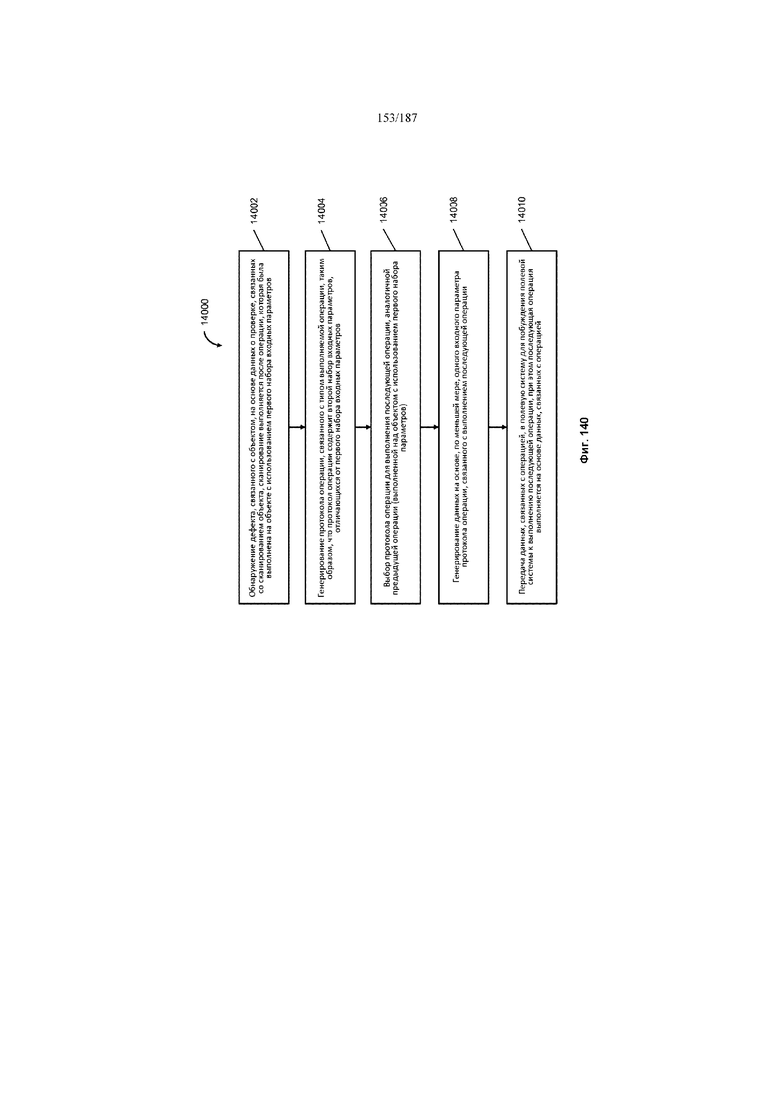

[0041] Один аспект настоящей патентной заявки предоставляет компьютерную систему, способствующую проведению полевой проверки и выполнения, на ее основании, физических операций. Полевая система содержит проверочное устройство, выполненное с возможностью сканировать объект, и одно или более полевых устройств, выполненных с возможностью выполнять одну или более операций, которые физически воздействуют на объект. Компьютерная система содержит ресивер, выполненный с возможностью получать от компьютерной системы данные о проверке, связанные со сканированием объекта проверочным устройством. Сканирование объекта проверочным устройством следует за выполнением одной или более операций одним или более полевыми устройствами, которые физически воздействуют на объект. Одна или более операций выполняются с использованием первого набора входных параметров. Компьютерная система также содержит один или более процессоров, выполненных с возможностью: определять, на основе данных о проверке, дефекты, связанные с объектом; генерировать протокол выполнения операции, связанной по меньшей мере с одним типом операции из одной или более операций, в ответ на обнаружение дефекта, при этом протокол выполнения операции содержит второй набор входящих параметров, имеющих по меньшей мере один входной параметр, отличающийся от первого набора входных параметров; выбирать протокол выполнения операции для выполнения последующей операции, аналогичной по меньшей мере одной или более операциям; и генерировать, на основе по меньшей мере одного входящего параметра протокола выполнения операции, данные, связанные с выполнением последующей операции. Компьютерная система дополнительно содержит передатчик, выполненный с возможностью передавать данные, связанные с выполнением операции, одной или более полевым системам для выполнения последующей операции. Последующая операция выполняется на основе данных, связанных с выполнением операций.

[0042] Один аспект настоящей патентной заявки предоставляет способ, способствующий проведению полевой проверки и выполнения, на ее основе, физических операций. Полевая система содержит проверочное устройство, выполненное с возможностью сканировать объект, и одно или более полевых устройств, выполненных с возможностью выполнять одну или более операций, которые физически воздействуют на объект. Способ включает получение ресивером от полевой системы данных о проверке, связанных со сканированием объекта проверочным устройством. Сканирование объекта проверочным устройством следует за выполнением одной или более операций одним или более полевыми устройствами, которые физически воздействуют на объект. Одна или более операций выполняются с использованием первого набора входных параметров. Указанный способ также включает: обнаружение дефекта одним или более процессорами, на основе данных о проверке, относящегося к объекту; генерирование одним или более процессорами протокола выполнения операций, связанного с одним типом операции из одной или боле операций, реагирующих на обнаружение дефекта, при этом протокол выполнения операции содержит второй набор входных параметров, имеющий по меньшей мере один входной параметр, отличающийся от первого набора входных параметров; выбор одним или более процессорами протокола выполнения операций для выполнения последующей операции, аналогичной по меньшей мере одной из одной или более операциям; генерирование одним или более процессорами, на основе по меньшей мере одного входного параметра, протокола выполнения операций, данных, относящихся к выполнению последующей операции; и передачу передатчиком данных, относящихся к выполнению операций, одной или полевых систем, предписывающих одной или более полевым системам выполнять последующую операцию. Последующая операция выполняется на основе данных, связанных с выполнением операций.

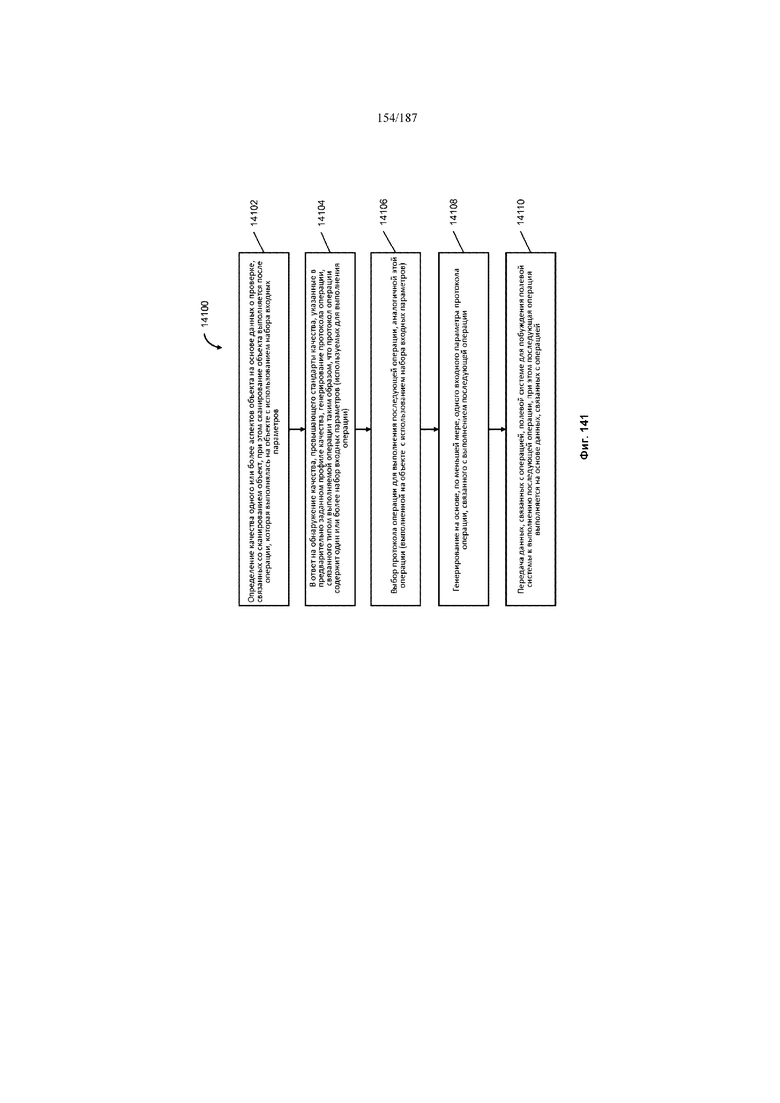

[0043] Один аспект настоящей патентной заявки предоставляет компьютерную систему, способствующую проведению полевой проверки и выполнения, на ее основании, физических операций. Полевая система содержит проверочное устройство, выполненное с возможностью сканировать объект, и одно или более полевых устройств, выполненных с возможностью выполнять одну или более операций, которые физически воздействуют на объект. Компьютерная система содержит ресивер, выполненный с возможностью получать от компьютерной системы данные о проверке, связанные со сканированием объекта. Сканирование объекта следует за выполнением одной или более операций, которые фактически воздействуют на объект. Одна или более операций выполняются с использованием первого набора входных параметров. Компьютерная система также содержит один или более процессоров, выполненных с возможностью: определять, на основе данных о проверке, превышает ли качество одного или более аспектов объекта, полученных в результате выполнения одной или более операций, стандарты качества, указанные в предварительно заданном профиле качества; генерировать протокол выполнения операции, связанной по меньшей мере с одним типом операции из одной или более операций, при этом протокол выполнения операций генерируется для включения одного или более параметров из набора входных параметров, реагирующих на качество одного или более аспектов объекта, превышающего стандарты качества, указанные в предварительно заданном профиле качества; выбирать протокол выполнения операций для выполнения последующей операции, аналогичной по меньшей мере одной из операции из одной или более операций; и генерировать, на основе по меньшей мере одного входного параметра протокола выполнения операций, данные, относящиеся к выполнению последующей операции. Компьютерная система дополнительно содержит передатчик, выполненный с возможностью передавать данные, связанные с выполнением операции, одной или более полевым системам для выполнения последующей операции. Последующая операция выполняется на основе данных, связанных с выполнением операций.

[0044] Один аспект настоящей патентной заявки предоставляет способ, способствующий проведению полевой проверки и выполнения, на ее основе, физических операций. Полевая система содержит проверочное устройство, выполненное с возможностью сканировать объект, и одно или более полевых устройств, выполненных с возможностью выполнять одну или более операций, которые физически воздействуют на объект. Способ включает получение ресивером от полевой системы данных о проверке, связанных со сканированием объекта. Сканирование объекта следует за выполнением одной или более операций, которые фактически воздействуют на объект. Одна или более операций выполняются с использованием первого набора входных параметров. Указанный способ также включает: определение одним или более процессорами, на основе данных о проверке, превышает ли качество одного или более аспектов объекта, полученных в результате выполнения одной или более операций, стандарты качества, указанные в предварительно заданном профиле качества; генерирование одним или более процессорами протокола выполнения операции, связанного по меньшей мере с одним типом операции из одной или более операций, при этом протокол выполнения операций генерируется для включения одного или более параметров из набора входных параметров, реагирующих на качество одного или более аспектов объекта, превышающего стандарты качества, указанные в предварительно заданном профиле качества; выбор одним или более процессорами протокола выполнения операций для выполнения последующей операции, аналогичной по меньшей мере одной из операции из одной или более операций; и генерирование одним или более процессорами на основе по меньшей мере одного входного параметра протокола выполнения операций, данных, относящиеся к выполнению последующей операции; и передачу одним или более процессорами данных, связанных с выполнением операций, одной или более полевых систем, предписывающих одной или более полевых систем выполнять последующую операцию. Последующая операция выполняется на основе данных, связанных с выполнением операций.

[0045] Один аспект настоящей патентной заявки предоставляет компьютерную систему, способствующую проведению полевой проверки и выполнения, на ее основании, физических операций. Компьютерная система также содержит один или более процессоров, выполненных с возможностью: получать от одной или более полевых систем данные, связанные с исследованием одной или более операций, выполняемых на множестве объектов. Множество объектов содержит (і) один или более объектов, определенных как имеющие дефект в результате выполнения одной или более исследованных операций и (іі) один или более объектов, не имеющих дефектов. Один или более процессоров также выполнены с возможностью: сравнения, на основе данных, связанных с исследованием, первого набора исследований операций, выполненных на объекте, определенном как имеющем дефект, с одним или более другими наборами исследований операций, выполненных на одном или более других объектах, не имеющих дефектов; определения, на основе сравнения, различий между первым набором исследований и одним или более другими наборами исследований; и предписания, на основе этих различий, реализации триггера выполнения операций таким образом, что полевая система выполняет операции, соответствующие триггеру выполнения операций, когда состояние, соответствующее различиям, возникают во время последующей операции, которая физически воздействует на один или более дополнительных объектов.

[0046] Один аспект настоящей патентной заявки предоставляет способ, способствующий проведению полевой проверки и выполнения, на ее основании, физических операций. Способ включает получение одним или более процессорами от одной или более полевых систем данных, связанных с исследованиями одной или более операций, выполняемых на множестве объектов. Множество объектов содержит (і) один или более объектов, определенных как имеющие дефект в результате выполнения одной или более исследованных операций и (іі) один или более объектов, не имеющих дефектов. Указанный способ также включает: сравнение одним или более процессорами, на основе данных, связанных с исследованием, первого набора исследований операций, выполненных на объекте, определенном как имеющем дефект, с одним или более другими наборами исследований операций, выполненных на одном или более других объектах, не имеющих дефектов; определение одним или более процессорами, на основе сравнения, различий между первым набором исследований и одним или более другими наборами исследований; и предписание одним или более процессорами, на основе этих различий, реализации триггера выполнения операций таким образом, что полевая система выполняет операции, соответствующие триггеру выполнения операций, когда состояние, соответствующее различиям, возникают во время последующей операции, которая физически воздействует на один или более дополнительных объектов.

[0047] Один аспект настоящей патентной заявки предоставляет систему для выравнивания и сваривания вместе двух сегментов трубы. Система содержит сварочный механизм для сваривания сопрягаемой поверхности между двумя сегментами, при этом сварочных механизм содержит шарнирную сварочную горелку, лазерный датчик для считывания профиля сопрягаемой поверхности, и электронный контроллер для получения информационных сигналов от лазерного датчика для управления положением и/или ориентацией сварочной горелки; механизм выравнивания для управления выравниванием продольной оси по меньшей мере одного сегмента по отношению к другому; и, при этом, сварочный механизм дополнительно содержит каретку для фиксации положения сварочного механизма в трубе и часть сварочного механизма, способную вращаться относительно окружающей его части внутри трубы; и, при этом, сварочная горелка и лазерный датчик удерживаются с возможностью вращения частью сварочного механизма таким образом, что во время сварки сварочная горелка следует за лазерным датчиком вдоль сопрягаемой поверхности.

[0048] Один аспект настоящей патентной заявки предоставляет способ для выравнивания и сваривания вместе двух сегментов трубы. Указанный способ содержит этапы: размещения первого сегмента трубы на устройстве выравнивания; размещения внутреннего сварочного аппарата, имеющего лазер и сварочную горелку, в первый сегмент трубы; общего выравнивания второго сегмента трубы по отношению к первому сегменту трубы и сварочному аппарату; захвата внешней части первого и второго сегментов трубы для регулировки осевого положения внутреннего сварочного аппарата для того, чтобы в общем случае совпали сопрягаемые поверхности первого и второго сегментов трубы; регулировки относительно выравнивания первого и второго сегментов трубы с помощью устройства выравнивания на основе сигналов от внутреннего сварочного аппарата; начала цикла корневого сварного шва, в котором лазер сканирует сопрягаемую поверхность, сварочная горелка следует за лазером, а выходные сигналы лазера используются для управления положением шарнирной сварочной горелки, где управляется положение и ориентация сварочной горелки по отношению к сопрягаемой поверхности для получения качественного сварного шва; определения профиля сопрягаемой поверхности за счет лазера; высвобождения выравнивающего устройства и извлечения внутреннего сварочного аппарата из открытого конца сегмента трубы; и повторного позиционирования следующего сегмента трубы на внешнем механизме выравнивания при подготовке к сварке следующей сопрягаемой поверхности.

[0049] Один аспект настоящей патентной заявки предоставляет внутренний теплообменник (IHEX) для сварки трубопровода. Внутренний теплообменник содержит систему привода, выполненную с возможностью перемещения IHEX в определенное положение по меньшей мере внутри одной секции трубы рядом с расположением сварного соединения с другой секцией трубы; секцию охлаждения, содержащую устройство охлаждения, выполненное с возможностью избирательного охлаждения одного или более участков внутренней поверхности по меньшей мере одной секции трубы; а также контроллер, имеющий связь с устройством охлаждения и выполненный с возможностью приведения в действие секции охлаждения, когда IHEX находится в определенном местоположении по меньшей мере внутри одной секции трубы.

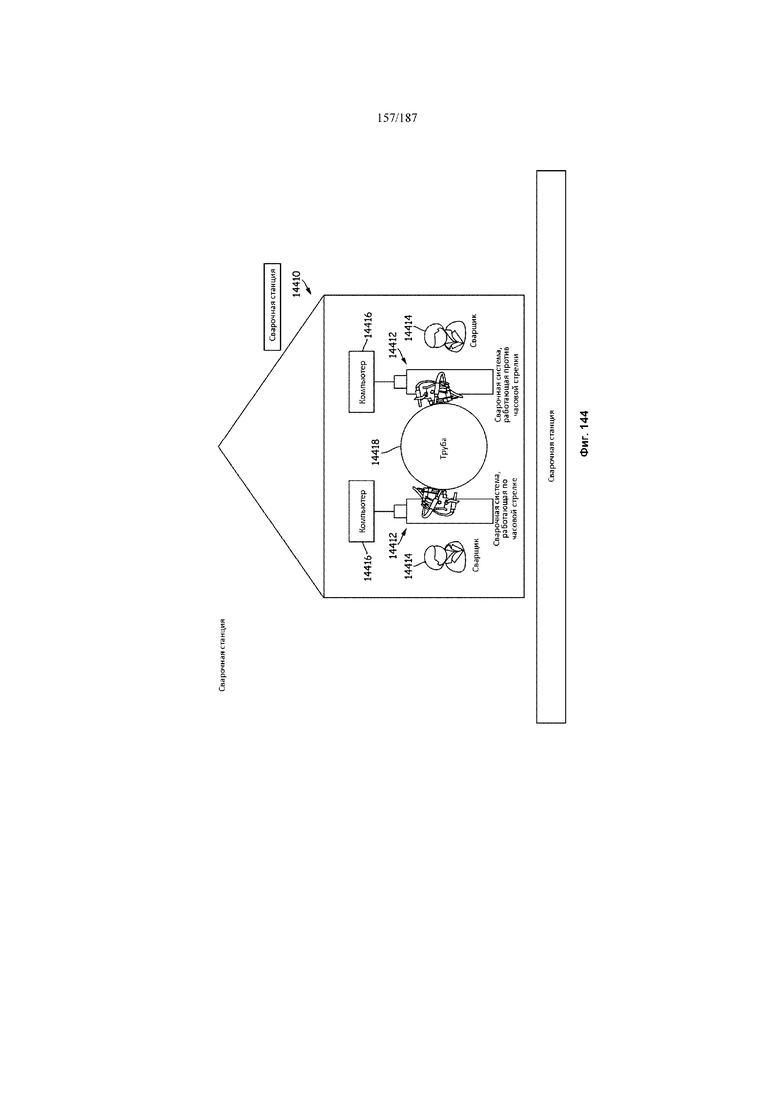

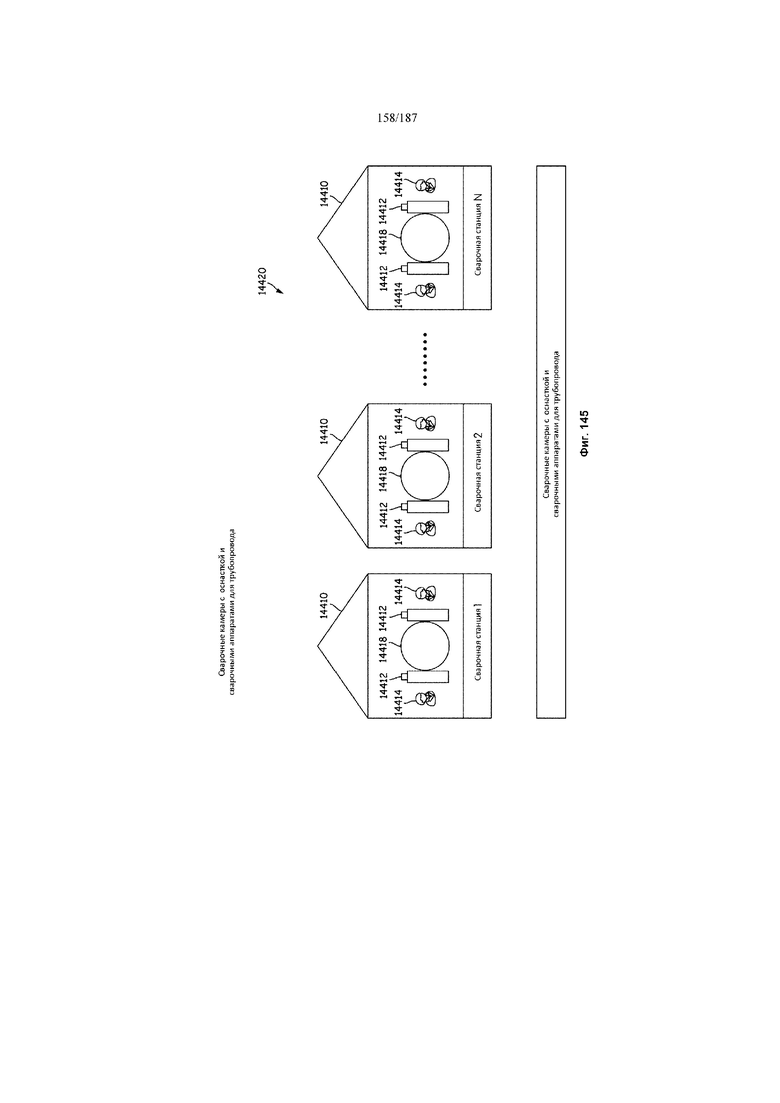

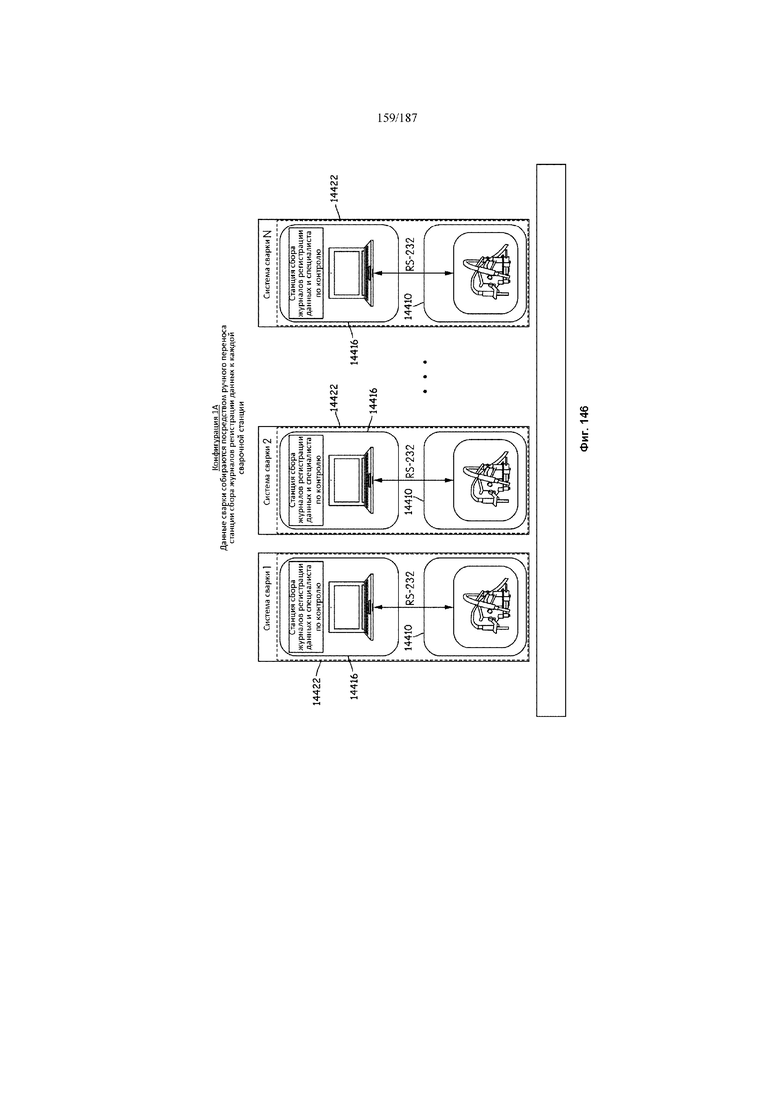

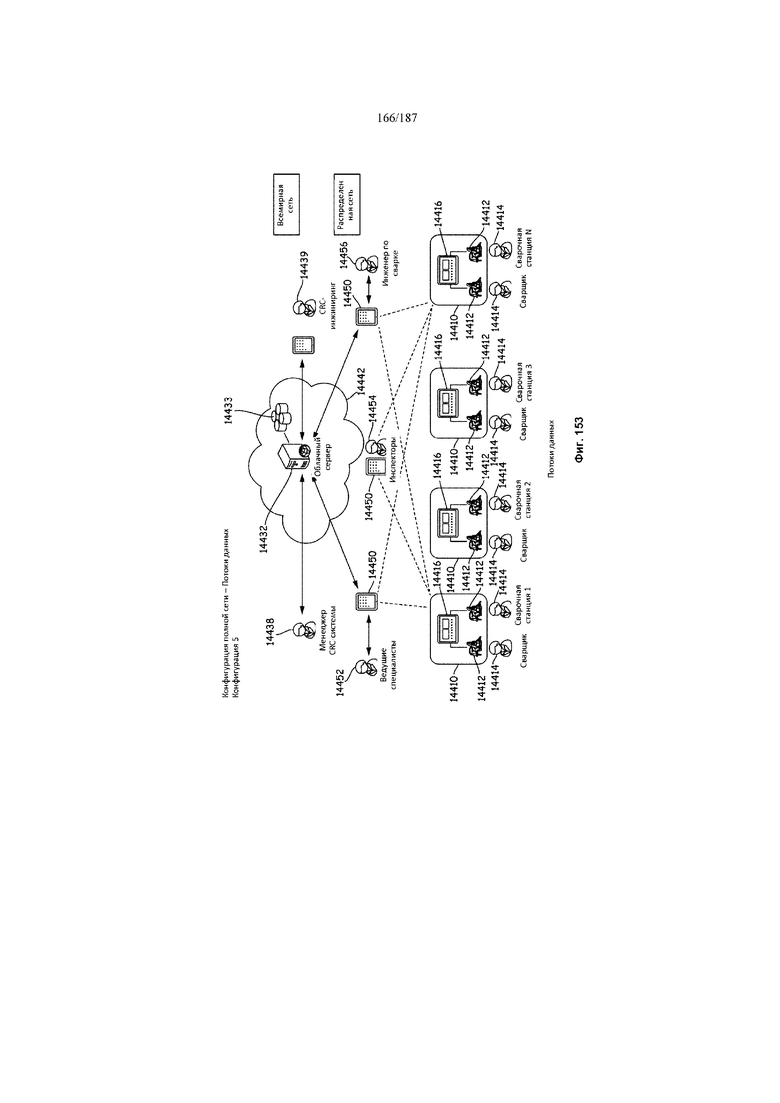

[0050] Один аспект настоящей патентной заявки предоставляет систему сварки. Система сварки содержит множество сварочных станций, каждая сварочная станция содержит компьютер станции сварки и систему сварки, которая соединена с возможностью обмена данными с компьютером станции сварки, каждая станция сварки содержит один или более датчиков, при этом один или более датчиков выполнены с возможностью измерять данный сварки, включая данные о скорости питающего провода; множество беспроводных устройств, соединенных с возможностью обмена данными с одним или более компьютерами станции сварки для приема данных о сварке, включая измеренные данные о скорости питающего провода; и облачный сервер, соединенный с возможностью обмена данными с беспроводными устройствами, при этом облачный сервер выполнен с возможностью обработки данных о сварке, включая данные о скорости питающего провода, и выполненный с возможностью определения количества потребляемого сварочного материала, используемого множеством сварочных станций за заданный период времени, при этом облачный сервер выполнен с возможностью предавать количество использованного потребляемого сварочного материала одному или более беспроводным устройствам.

[0051] Один аспект настоящей патентной заявки предоставляет систему сварки. Сварочная система содержит сварочную станцию, при этом сварочная станция содержит компьютер станции сварки и систему сварки, соединенную с возможностью обмена данными с компьютером станции сварки, система сварки содержит устройство подачи сварочного материала, сварочное устройство и узел двигателя устройства подачи сварочного материала, который перемещает сварочный материал к сварочному аппарату; сварочное устройство функционально соединенное с компьютером станции сварки и выполненное с возможностью измерять вес подаваемого сварочного материала и предавать вес подаваемого сварочного материала компьютеру станции сварки в форме данных о весе; а также датчики, функционально связанные с узлом двигателя устройства подачи сварочного материала и компьютером станции сварки для того, чтобы передавать скорость узла двигателя устройства подачи сварочного материала компьютеру станции сварки в форме данных о сварке; при этом компьютер станции сварки функционально связан с узлом двигателя устройства подачи сварочного материала и выполнен с возможностью управлять скоростью узла двигателя на основе данных о скорости.

[0052] Один аспект настоящей патентной заявки предоставляет способ управления сваркой. Способ включает измерение, с использованием устройства измерения веса, первой массы подаваемого сварочного материала в первый момент времени; измерение, с использованием устройства измерения веса, второй массы подаваемого сварочного материала во второй момент времени, следующий за первым моментом времени; вычисление, с использованием компьютера, разницы в измеренной массе между первой массой и второй массой, при этом разница в измеренной массе соответствует измеренному использованному сварочному материалу; измерение, с использованием компьютера, расчетной массы использованного сварочного материала на основе скорости узла двигателя, подающего сварочный материал к сварочному устройству; сравнение компьютером расчетной массы использованного сварочного материала с измеренной массой использованного сварочного материала; и регулировку компьютером скорости узла двигателя для того, чтобы скорректировать проскальзывание узла двигателя.

[0053] Один аспект настоящей патентной заявки предоставляет систему сварки. Система сварки содержит множество сварочных станций, каждая сварочная станция содержит компьютер станции сварки и систему сварки, соединенную с возможностью обмена данными с компьютером станции сварки, при этом каждая сварочная система содержит один или более датчиков, и один или более датчиков выполнены с возможностью измерять данные о сварке, включая скорость питающего провода; множество беспроводных устройств, соединенных с возможностью обмена данными с одним или более компьютерами станции сварки для приема данных о сварке, включая измеренный данные о скорости питающего провода; и каждый компьютер станции сварки выполнен с возможностью обработки данных о сварке, включая данные о скорости питающего провода, для системы сварки, с которой они соединены с возможностью обмена данными, при этом компьютер сварочной станции выполнен с возможностью определять количество потребляемого сварочного материала, использованного системой сварки в течение заданного периода времени и генерировать, на его основе, данные о потреблении.

[0054] Один аспект настоящей патентной заявки предоставляет систему для проверки трубопровода. Система содержит проверочное устройство, выполненное с возможностью генерировать данные неразрушающего теста, относящиеся по меньшей мере к части сварки; указанное проверочное устройство передает указанные данные неразрушающего теста второму устройству, которое выполнено с возможностью принимать указанные данные неразрушающего теста; и указанное проверочное устройство выполнено с возможностью удаленной работы от средств анализа указанных данных неразрушающего теста.

[0055] Один аспект настоящей патентной заявки предоставляет систему для неразрушающей проверки трубопровода. Система содержит оборудование для визуализации для генерирования данных неразрушающего теста, относящихся к части сваренной трубы; удаленное устройство обработки, выполненное с возможностью принимать и обрабатывать данные проверки, относящиеся к указанной части указанной сваренной трубы.

[0056] Один аспект настоящей патентной заявки предоставляет способ для неразрушающей проверки трубопровода. Указанный способ содержит этапы: предоставления оборудования для визуализации; генерирование данных неразрушающего теста; предоставления средств для предоставления указанных данных неразрушающего теста для анализа; и указанные данные неразрушающего теста предоставляются для анализа на удаленное от протестированной части трубы местоположение и оборудования, находящегося рядом с протестированной частью трубы.

[0057] Один аспект настоящей патентной заявки предоставляет систему для строительства трубопровода. Система содержит систему записи данных о сварке в режиме реального времени; и указанные данные о сварке предоставляются для анализа компьютеризированными средствами и/или экспертами в предметной области.

[0058] Один аспект настоящей патентной заявки предоставляет компьютерный программный продукт, обеспечивающий процесс сварки. Компьютерный программный продукт содержит средства машиночитаемого программного кода, предоставляющие данные о сварке в компьютерную память; средства машиночитаемого программного кода, которые предоставляют данные в указанную память из набора данных, содержащих данные о трубопроводе; средства машиночитаемого программного кода, которые обрабатывают указанные данные о сварке и указанные данные о трубопроводе для предоставления выходной записи.

[0059] Один аспект настоящей патентной заявки предоставляет способ управления данными, выполняемый на компьютере. Указанный способ содержит этапы: передачи первых данных из первого устройства на второе устройство, указанные первые данные, представляют собой данные, относящиеся к строительству трубопровода; обработки указанных первых данных средствами сети с использованием облачных вычислений.

[0060] Один аспект настоящей патентной заявки предоставляет компьютерную систему. Система содержит первое устройство, содержащее процессор, который обрабатывает данные о строительство трубопровода, при этом указанное первое устройство передает указанные данные о строительстве трубопровода в память с использованием облачных вычислений, указанные данные о строительстве трубопровода обрабатываются процессором с использованием облачных вычислений.

[0061] Эти и другие аспекты настоящей патентной заявки, а также способы выполнения операций и функций связанных элементов структуры, а также комбинация частей и организация производства, станут более очевидными после рассмотрения последующего описания и прилагаемой формулы изобретения со ссылками на прилагаемые графические материалы, все из которых являются частью настоящего описания, при этом одинаковые обозначенные ссылочные позиции соответствуют деталям на разных фигурах. В одном варианте реализации настоящей патентной заявки структурные компоненты, проиллюстрированные в данном документе, вычерчены в масштабе. Тем не менее, следует явно понимать, что эти графические материалы приведены в иллюстративных и описательных целях и не предназначены для описания ограничений настоящей патентной заявки. Также следует понимать, что характерные признаки одного варианта реализации изобретения, изложенные в данном документе, могут быть использованы в других вариантах реализации изобретения, изложенных в данном документе. В данном подробном описании и формуле изобретения формы единственного числа ʺa,ʺ ʺan,ʺ и ʺtheʺ включают множественное число, если контекст безусловно не требует иного. В дополнение, в данном описании и формуле изобретения термин «или» означает «и/или», если контекст явно не требует иного. Также следует понимать, что некоторые компоненты и характерные признаки, описанные в данном документе, могут быть описаны в отношении только одного (отдельного) из таких компонентов, и что дополнительные однотипные компоненты, описанные в данном документе, могут быть не описаны подробно с целью уменьшения избыточности. Просто для примера, там, где описана одна сварочная горелка, аналогичная конфигурация может использоваться для дополнительных сварочных горелок, представленных в другой системе (например, во внутренней сварочной системе), а также может использоваться в других сварочных системах (например, в стыковочных сварочных аппаратах), описанных в данном документе. Аналогично, различные компоненты, например, зажимы, уплотнения, тормоза, системы обнаружения потребления металла для сварного шва, или другие компоненты, описанные в данном документе, могут использоваться в различных вариантах реализации изобретения, описанных в данном документе. Например, тормозная система, двигатели, уплотнения зажимов, описанные в одном варианте реализации изобретения, могут применяться в других вариантах реализации изобретения, описанных в данном документе, как будет понятно специалистам в данной области техники.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0062] Фиг. 1A и 1B иллюстрируют блок-схемы способа для сварки сегментов трубы, при этом Фиг. 1A иллюстрирует блок-схему высокого уровня способа, а Фиг. 1B иллюстрирует более детальную блок-схему способа, в соответствии с вариантом реализации настоящей патентной заявки;

[0063] Фиг. 2 иллюстрирует поперечное сечение сварного соединения, соединяющего первую трубу и вторую трубу, в соответствии с вариантом реализации настоящей патентной заявки;

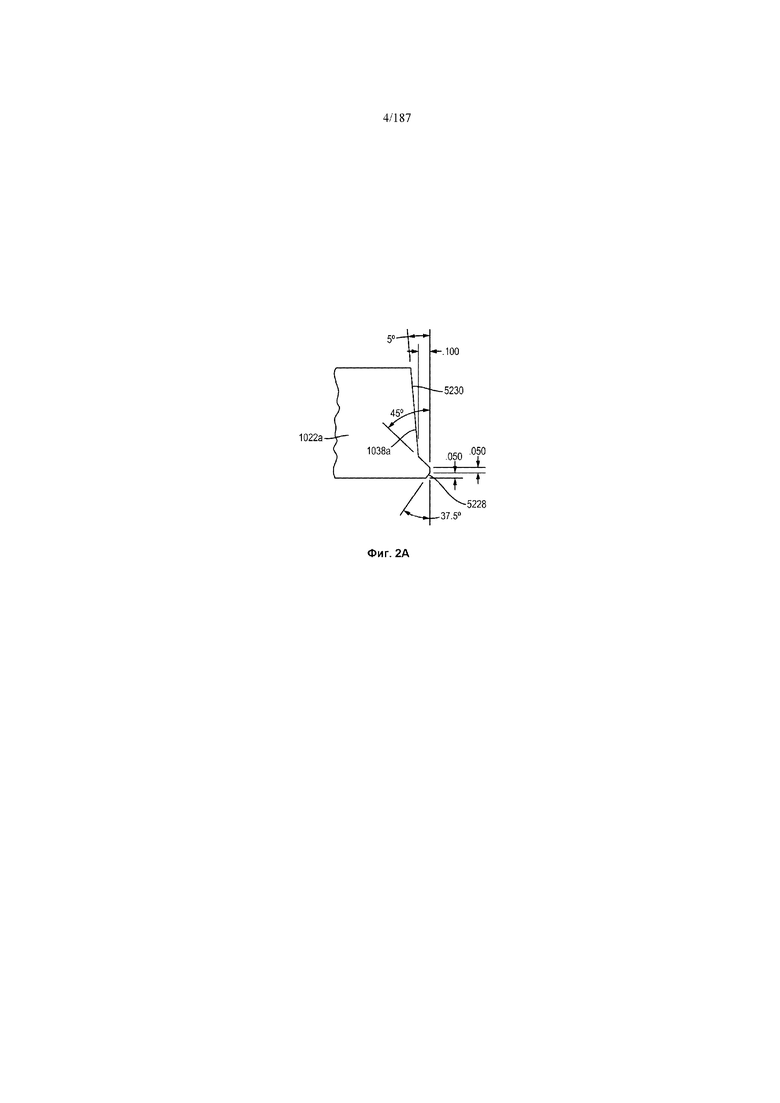

[0064] Фиг. 2A и 2B иллюстрируют детали разделки шва для одного сегмента трубы и для соединения (перед сваркой) между двумя сегментами трубы в соответствии с вариантом реализации настоящей патентной заявки;

[0065] Фиг. 2C-2F иллюстрируют вид спереди, вид в перспективе, вид сбоку и детализированный вид углового калибра, используемого в качестве калибра разделки шва в соответствии с вариантом реализации настоящей патентной заявки;

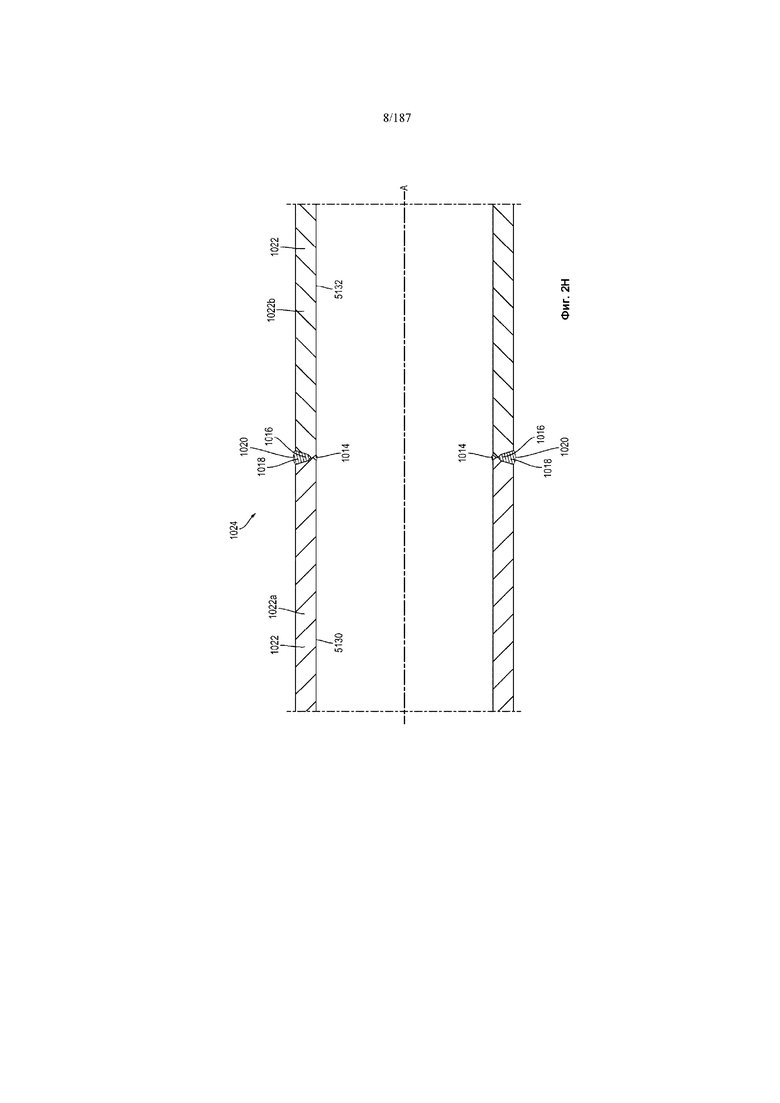

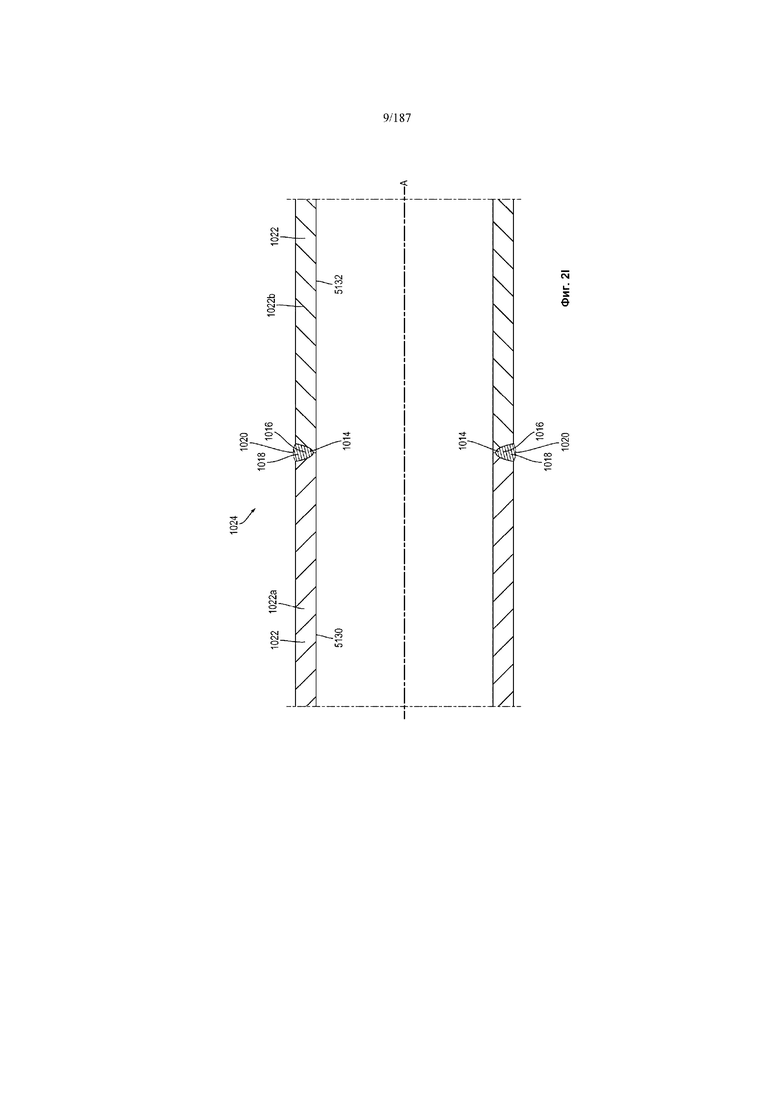

[0066] Фиг. 2G-2I иллюстрирую поперечное сечение трубопровода со сварным швом, образованным между его трубами, при этом Фиг. 2G иллюстрирует сварное соединение, в котором проход при заварке корня шва образован внутренней системой сварки, а слои заполняющего прохода и облицовочного прохода сварного шва образованы внешней системой сварки, при этом Фиг. 2Н иллюстрирует сварное соединение, в котором проход при заварке корня шва образован внутренней системой сварки, а слои горячего прохода, заполняющего прохода и облицовочного прохода сварного шва образованы внешней системой сварки, и при этом Фиг. 2I иллюстрирует сварное соединение, образованное внешней системой сварки в соответствии с вариантом реализации настоящей патентной заявки;

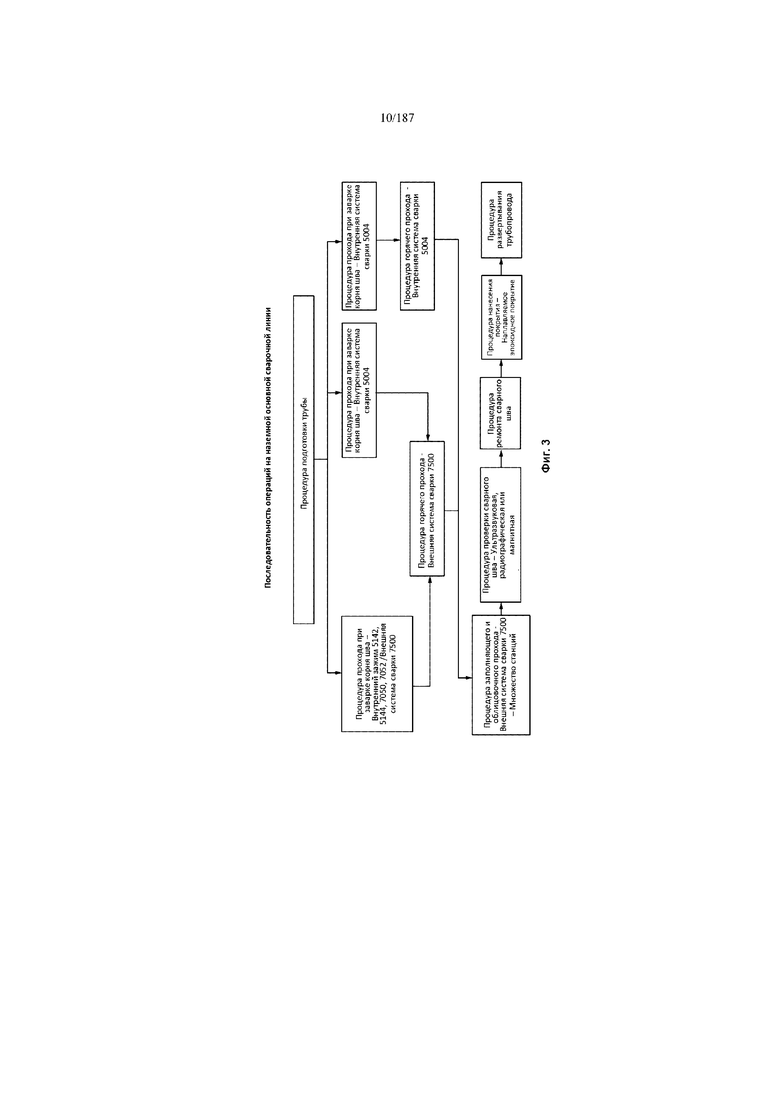

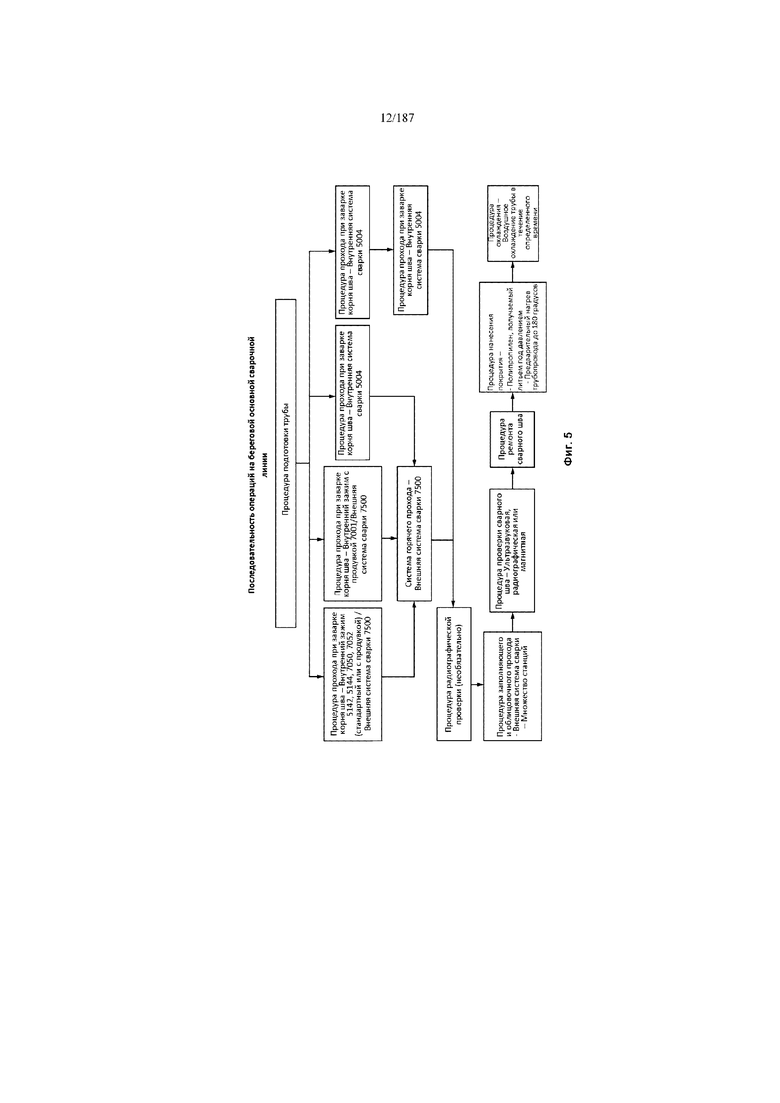

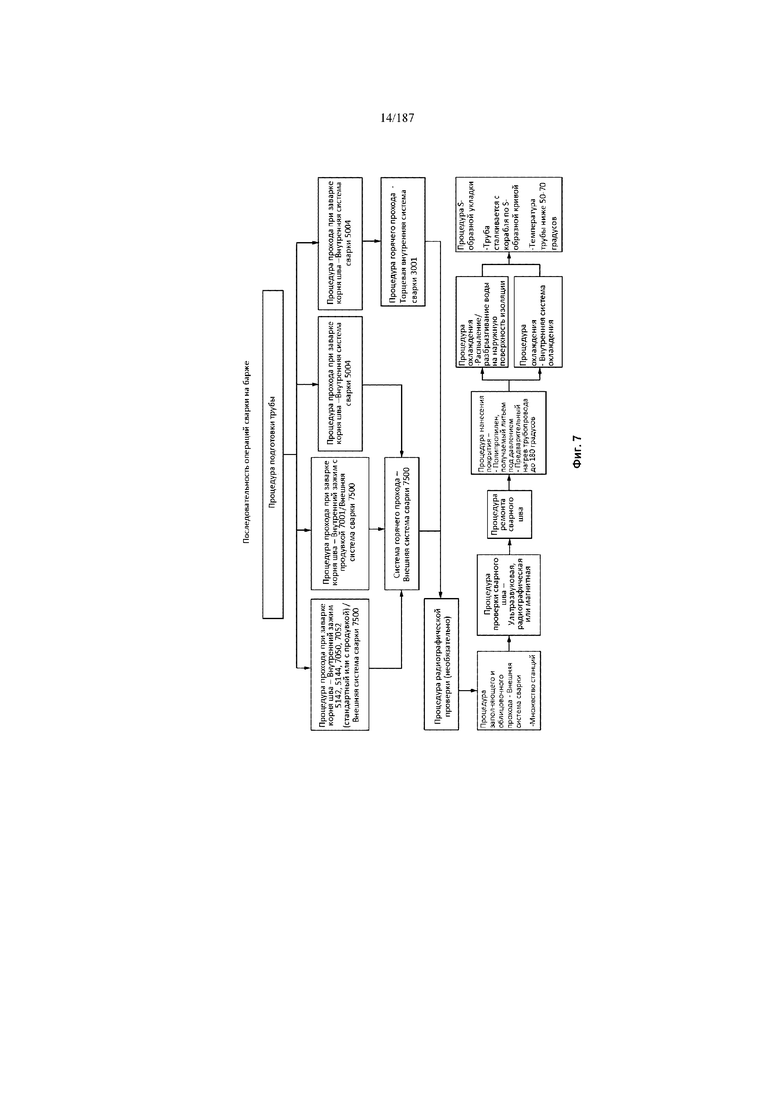

[0067] Фиг. 3-7 иллюстрируют блок-схемы способов сварки сегментов трубы для разных станций сварки в соответствии с вариантом реализации настоящей патентной заявки;

[0068] Фиг. 7A и 7B иллюстрируют внешний вид зажима, используемого для наружной стыковки труб друг с другом, в соответствии с вариантом реализации настоящей патентной заявки;

[0069] Фиг. 8 иллюстрирует вид в перспективе системы для сварки двух сегментов трубы в соответствии с вариантом реализации настоящей патентной заявки;

[0070] Фиг. 9 иллюстрирует укрупненный вид контактной поверхности между двумя сегментами трубы, свариваемой с использованием системы на Фиг. 8, в соответствии с вариантом реализации настоящей патентной заявки;

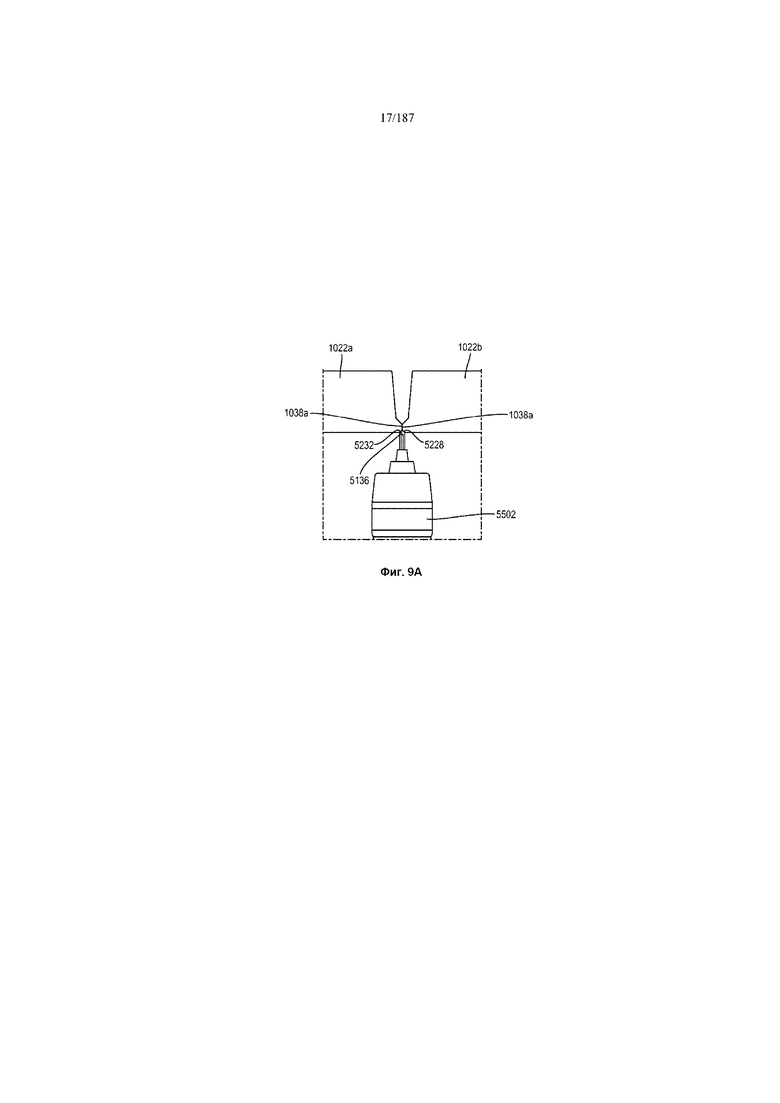

[0071] Фиг. 9A иллюстрирует частичный поперечный разрез трубопровода, в котором идеально выровнена сварочная горелка по отношению к внутренней разделке шва (вдоль продольной оси труб), в соответствии с вариантом реализации настоящей патентной заявки;

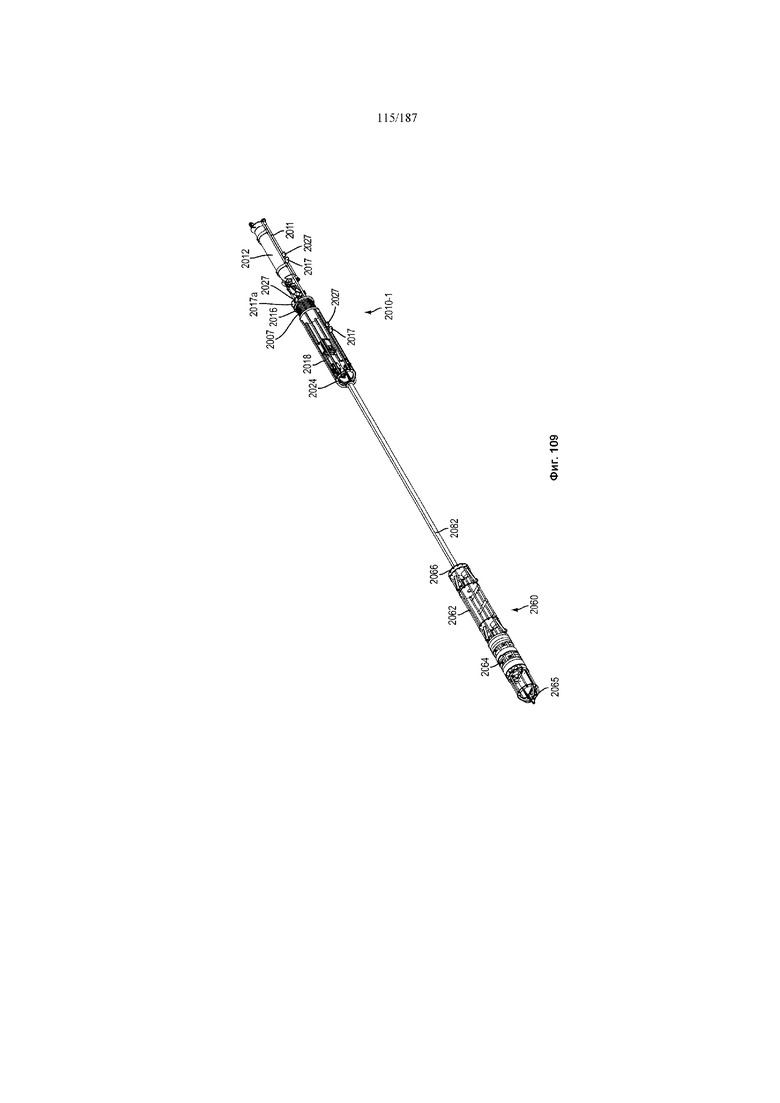

[0072] Фиг. 10-1 иллюстрирует систему на Фиг. 8, в которой внутренняя система сварки введена в первый сегмент трубы, в соответствии с вариантом реализации настоящей патентной заявки;

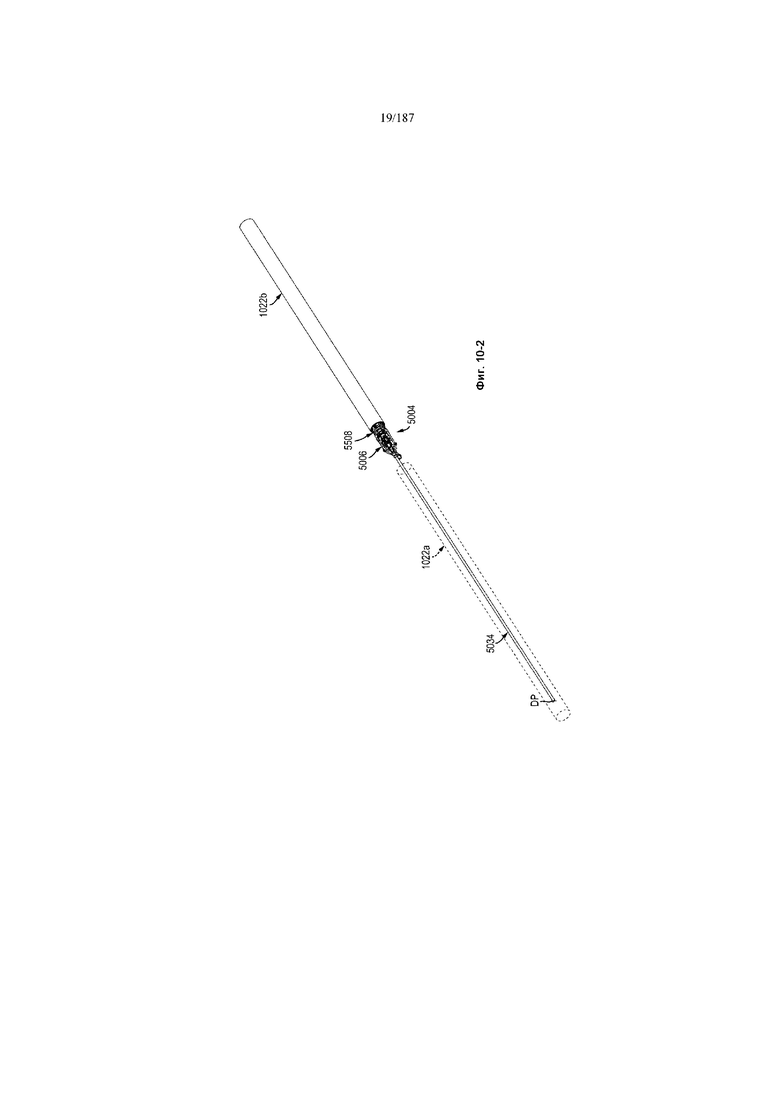

[0073] Фиг. 10-2 и 10-3 иллюстрируют систему на Фиг. 8, в которой внутренняя система сварки введена в первый сегмент трубы, а второй сегмент трубы выровнен по отношению к первому сегменту трубы в соответствии с вариантом реализации настоящей патентной заявки;

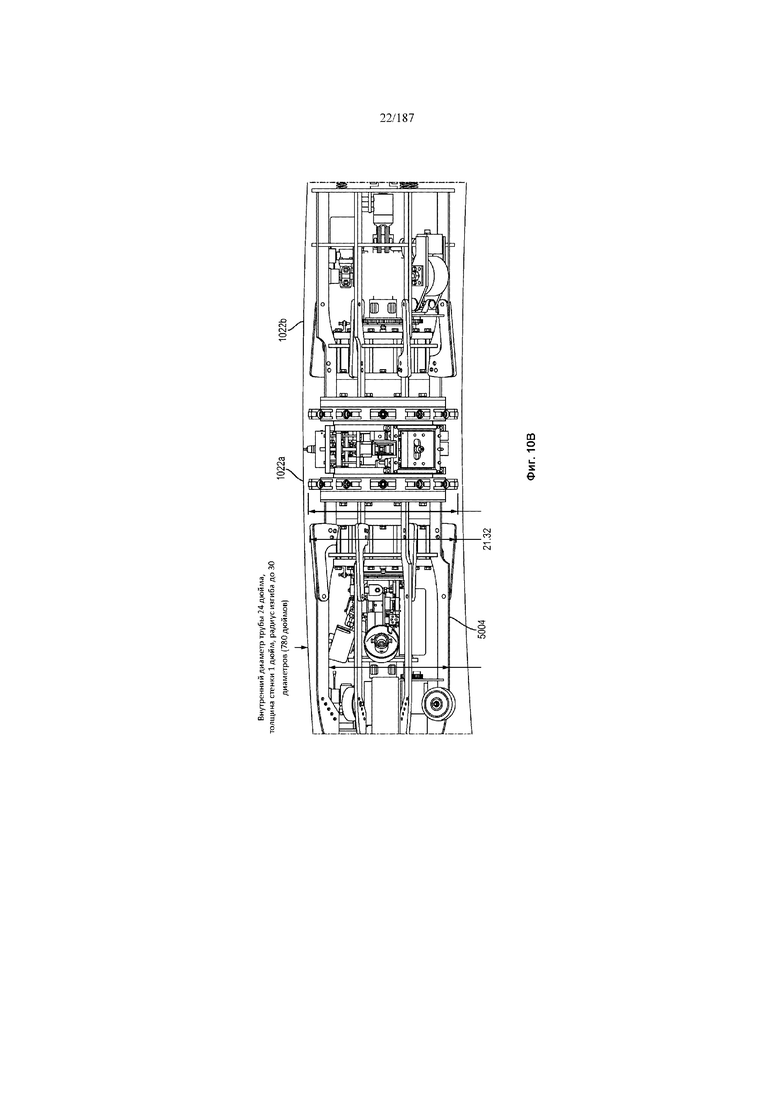

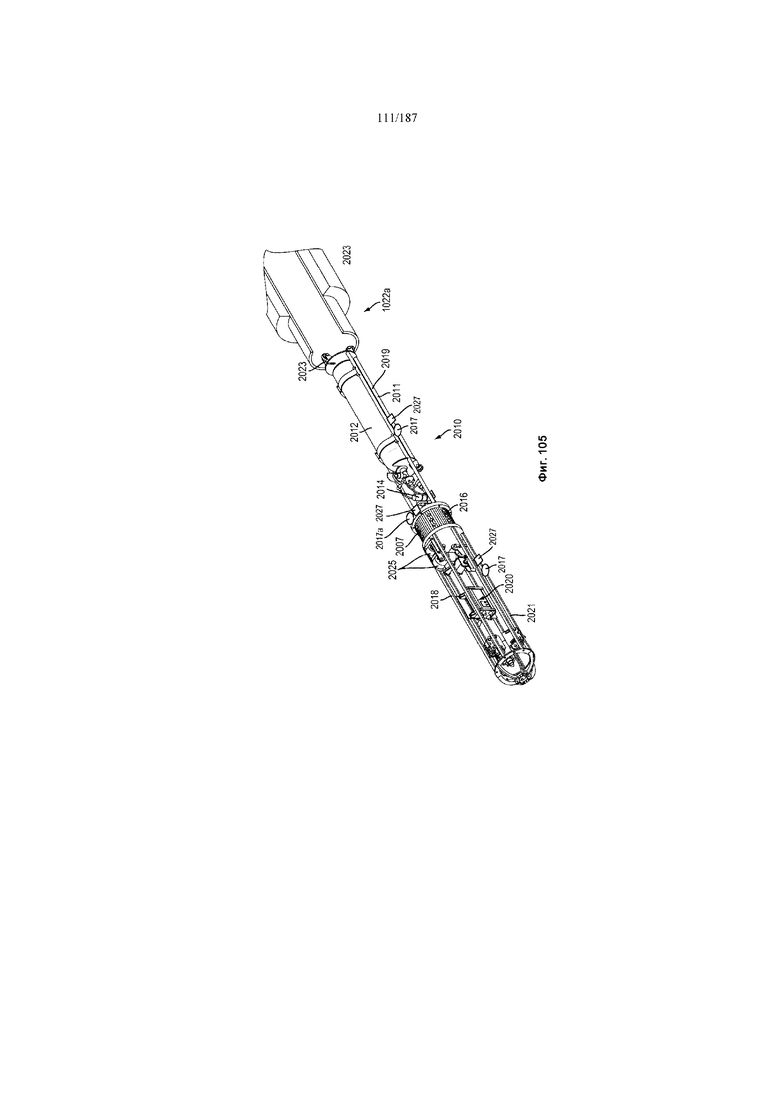

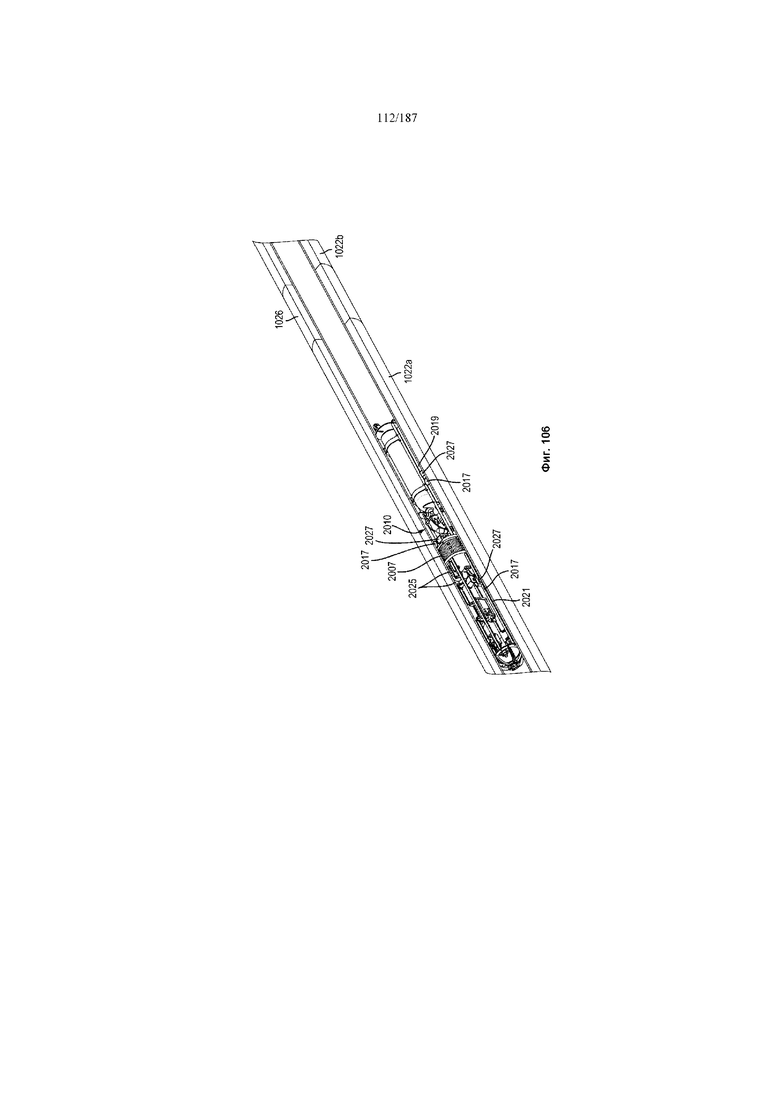

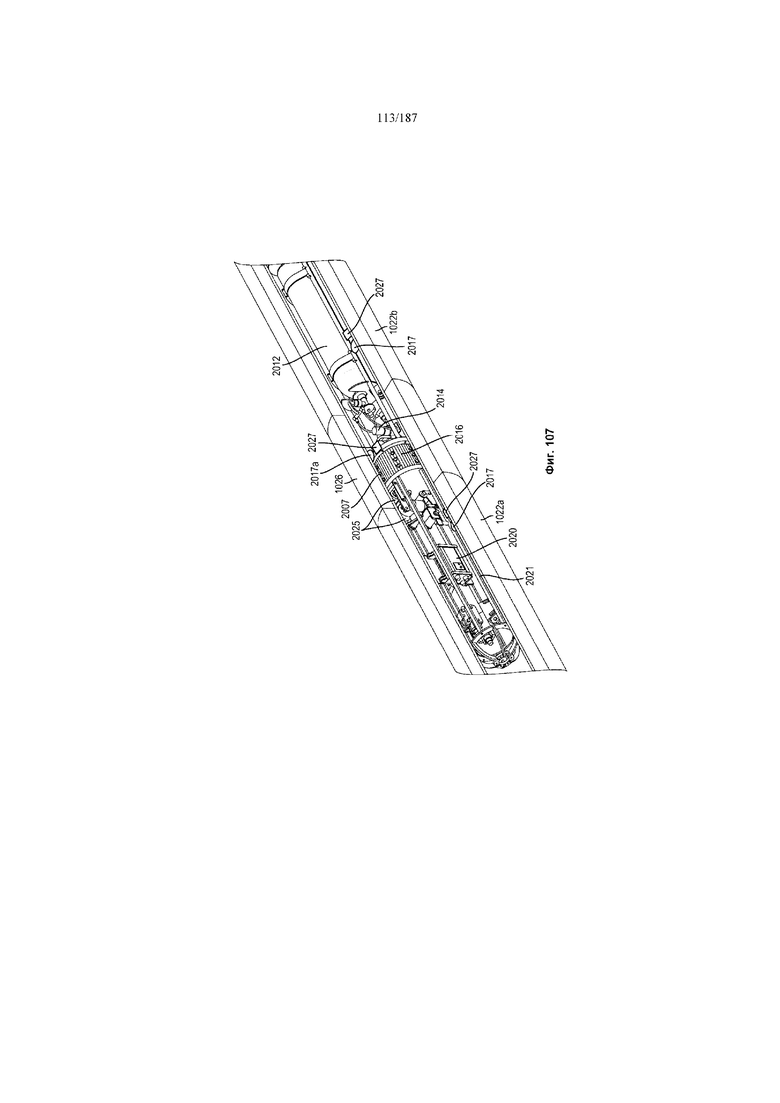

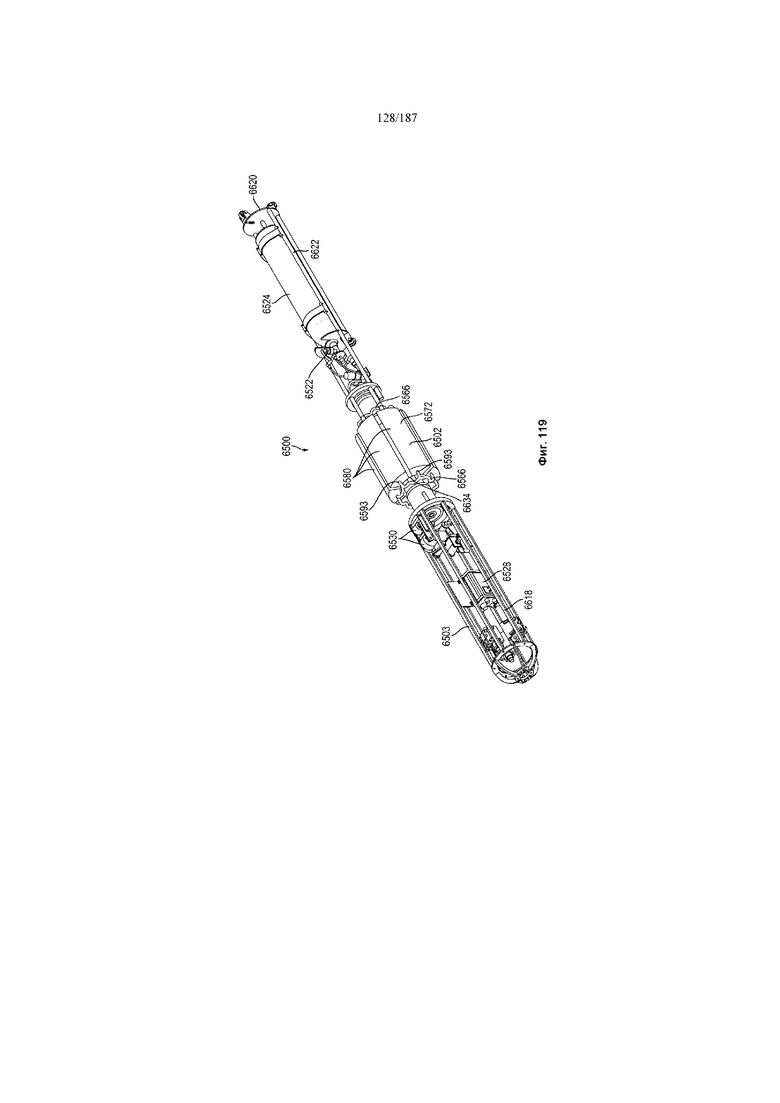

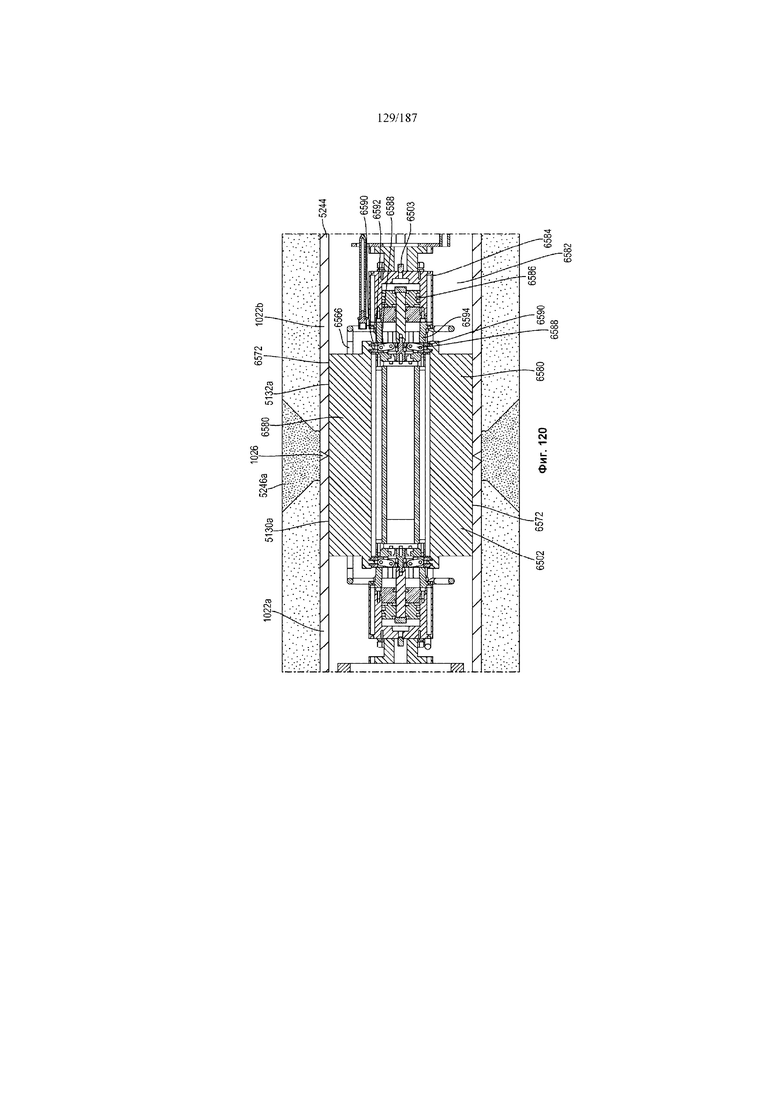

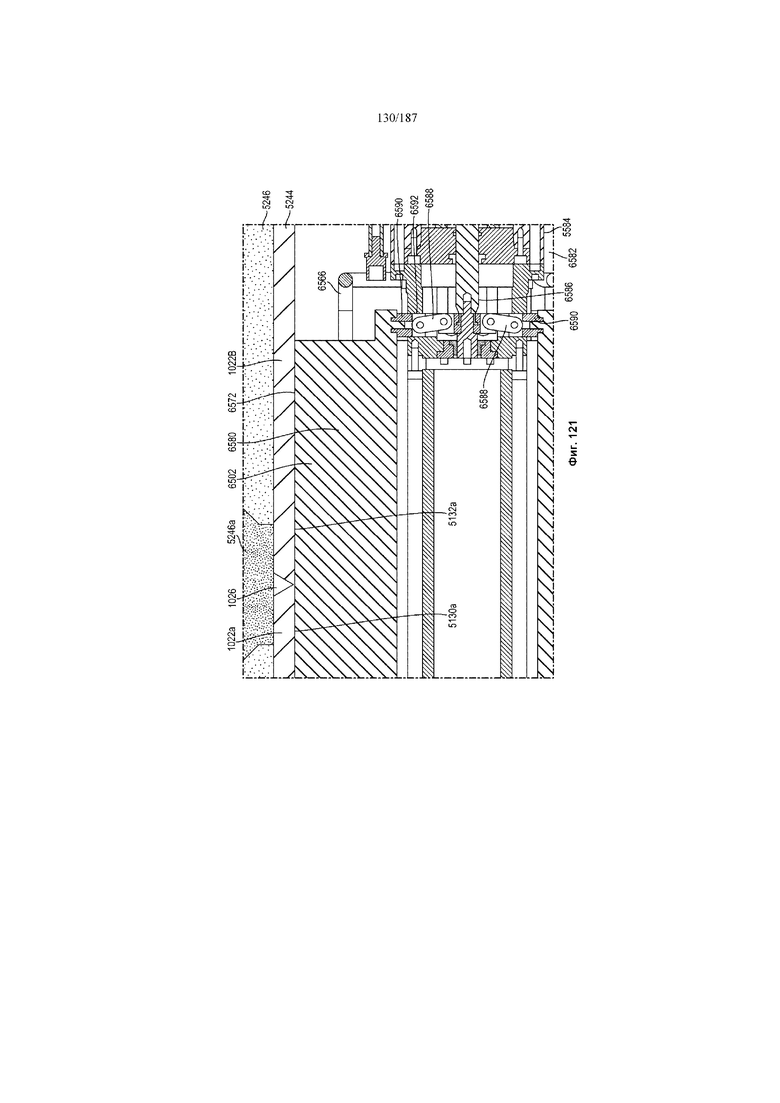

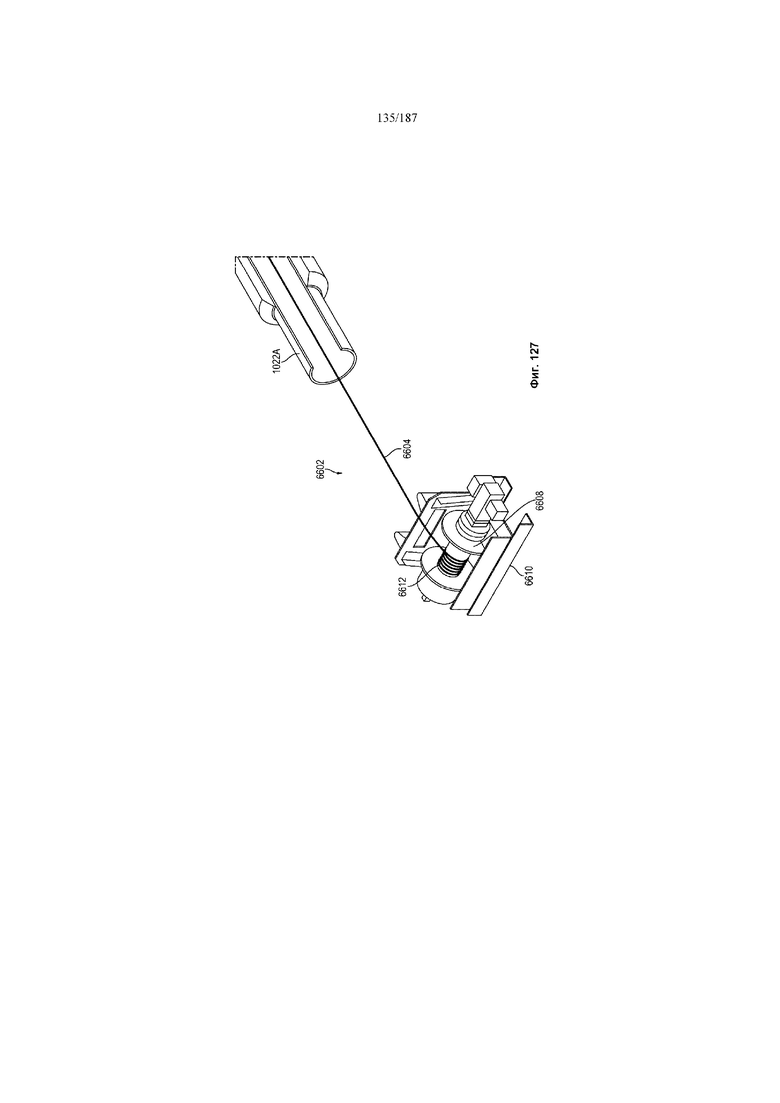

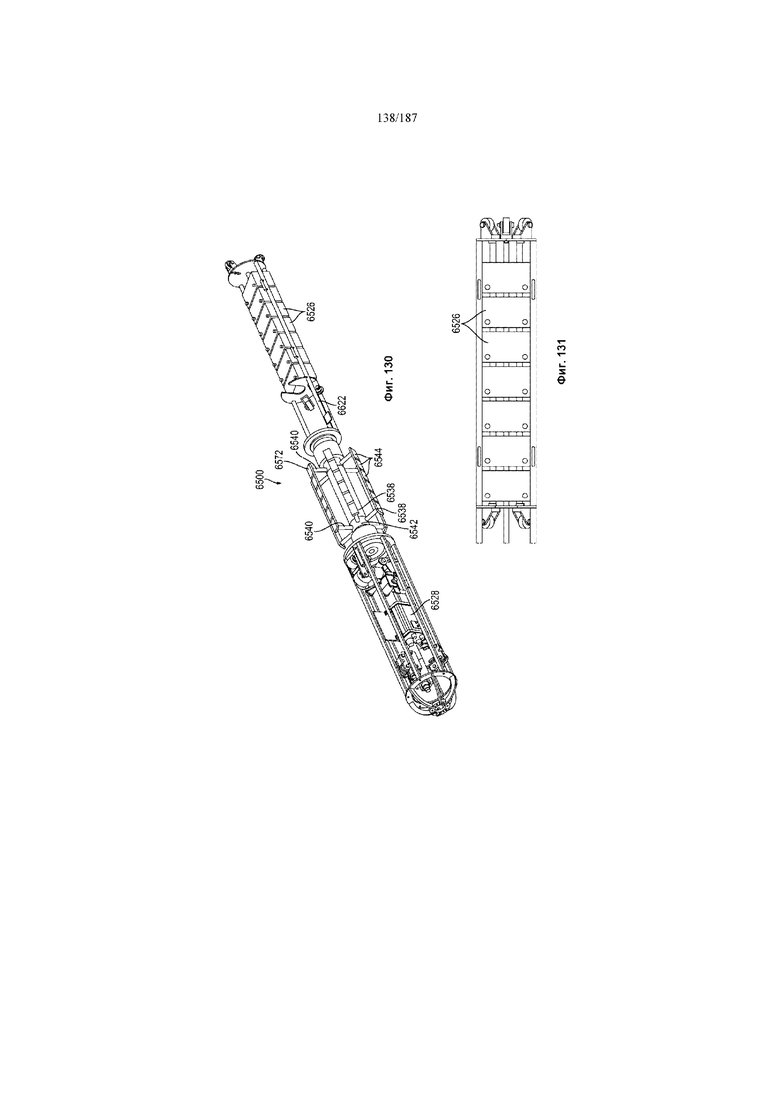

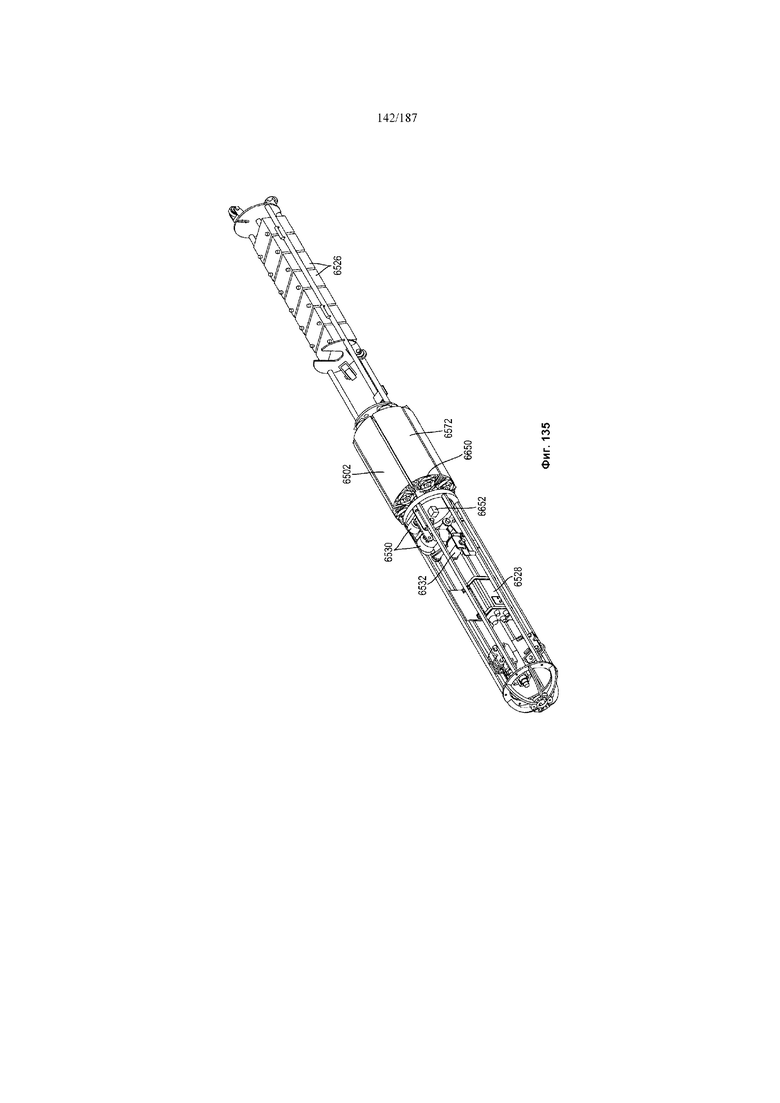

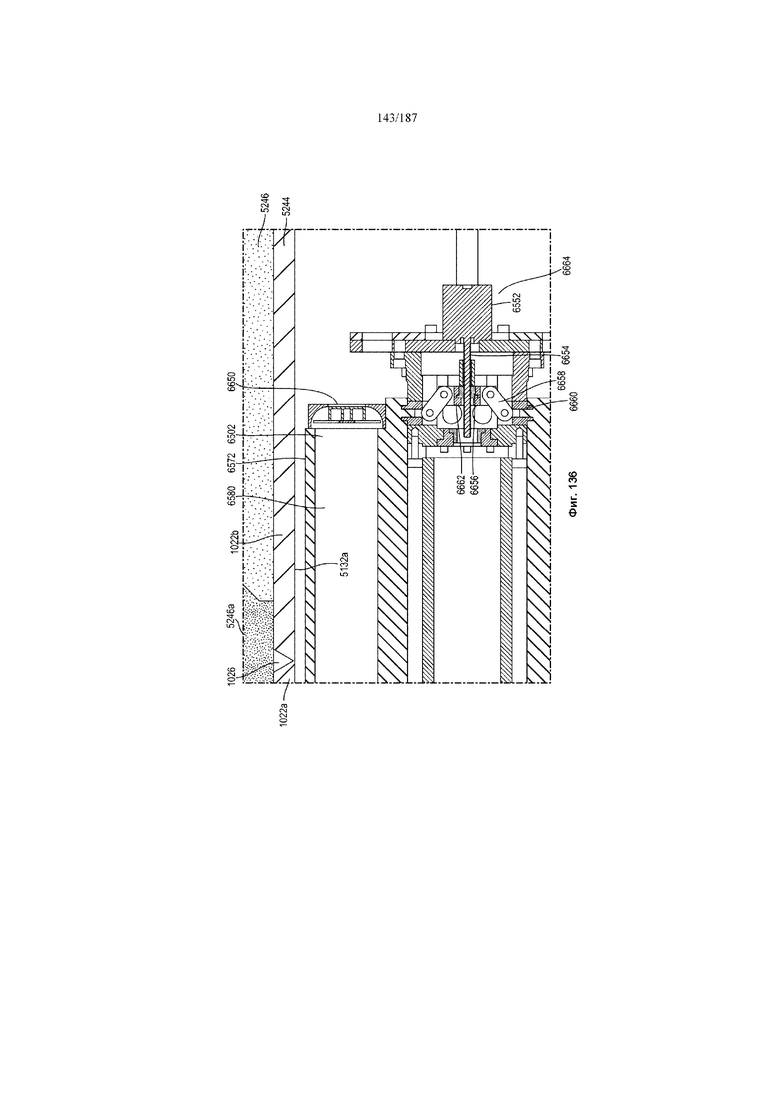

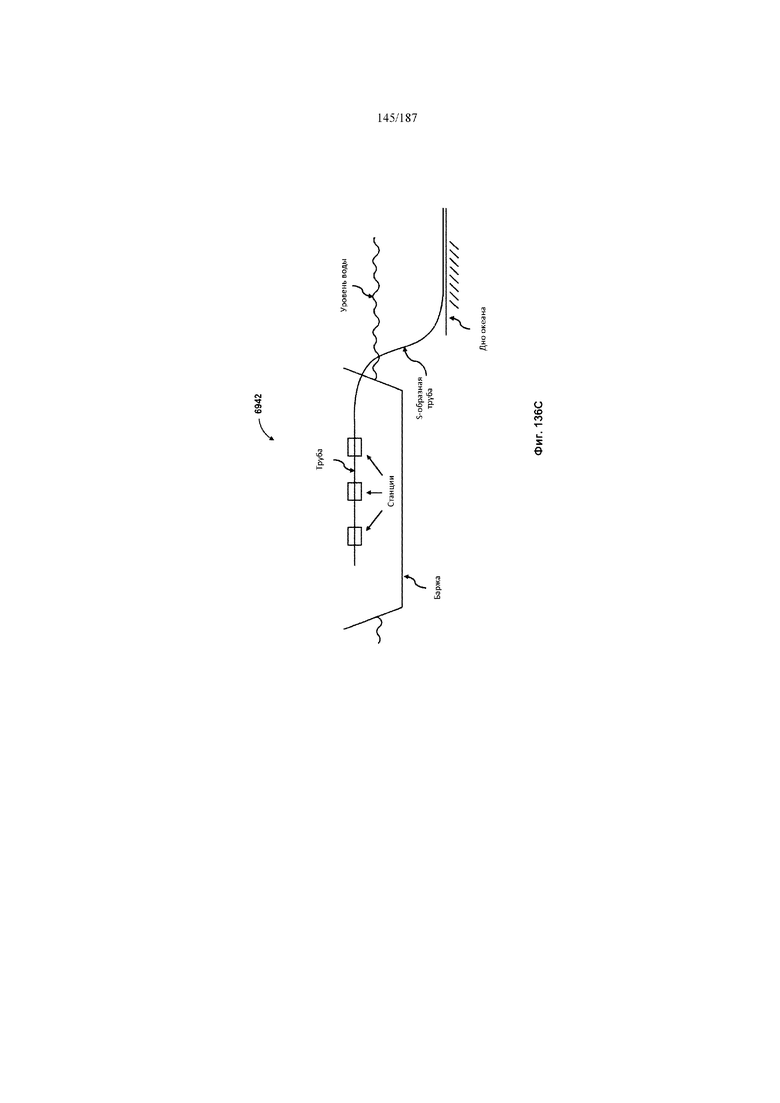

[0074] Фиг. 10A и 10B иллюстрируют внешний вид внутренней системы сварки, построенной и смонтированной для размещения в трубах, имеющих наружный диаметр от 26 до 28 дюймов, а также в трубах, имеющих наружный диаметр менее 24 дюймов соответственно, в соответствии с вариантом реализации настоящей патентной заявки;

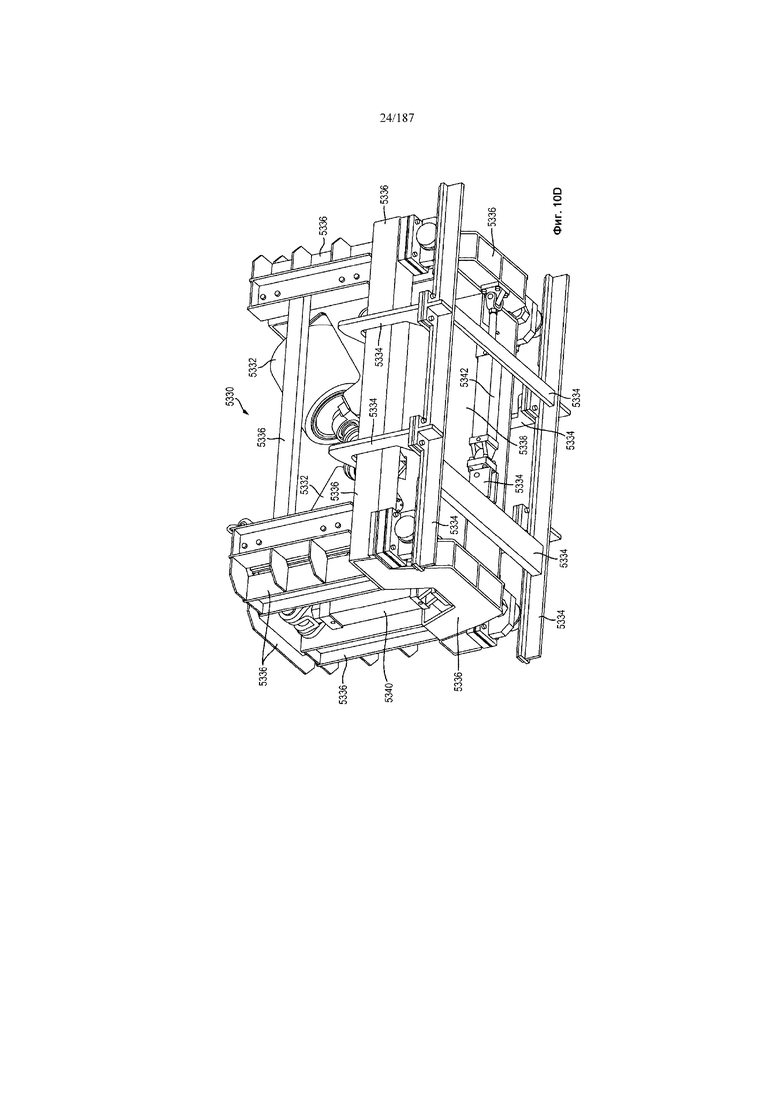

[0075] Фиг. 10C и 10D иллюстрируют левую сторону вида в перспективе и нижний вид в перспективе платформы для транспортировки и перемещения первой трубы и второй трубы в соответствии с вариантом реализации настоящей патентной заявки;

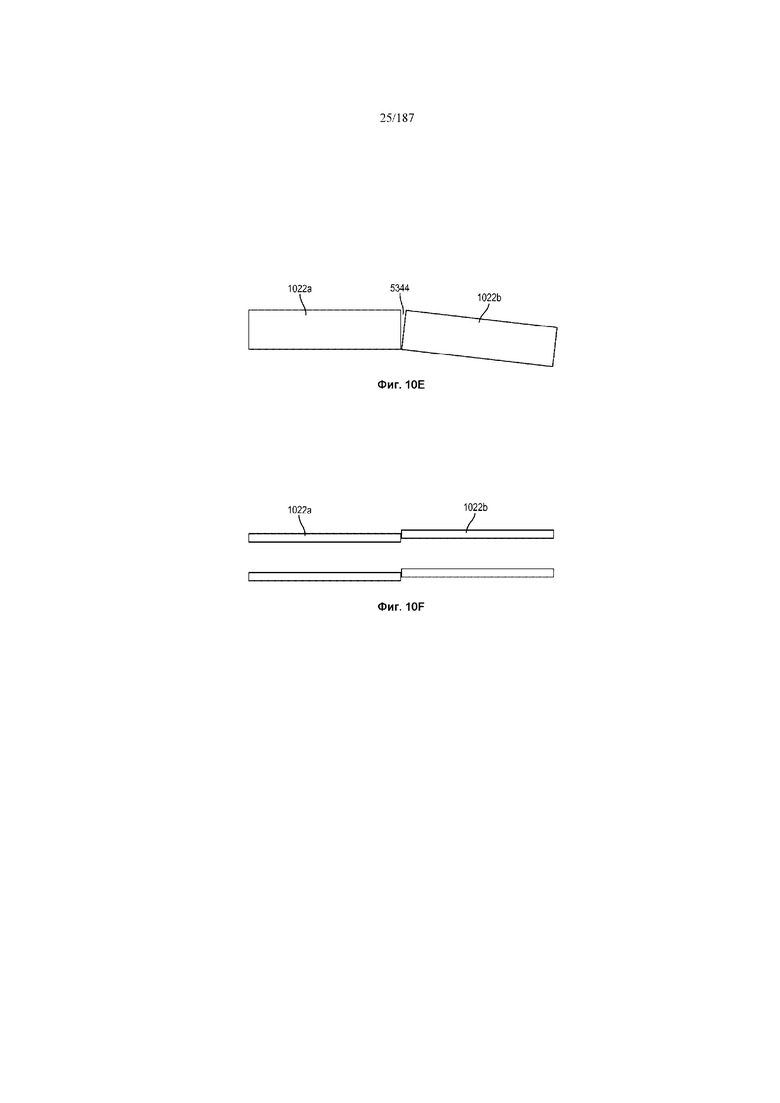

[0076] Фиг. 10E и 10F иллюстрируют ошибки выравнивания двух труб, при этом Фиг. 10E иллюстрирует ошибку углового выравнивания трубы, а Фиг. 10F иллюстрирует ошибку выравнивания положения трубы;

[0077] Фиг. 11 иллюстрирует внутреннюю систему сварки двух сегментов трубы в соответствии с вариантом реализации настоящей патентной заявки;

[0078] Фиг. 11A иллюстрирует внешний вид фала, функционально соединенного с внутренней системой сварки, в соответствии с вариантом реализации настоящей патентной заявки;

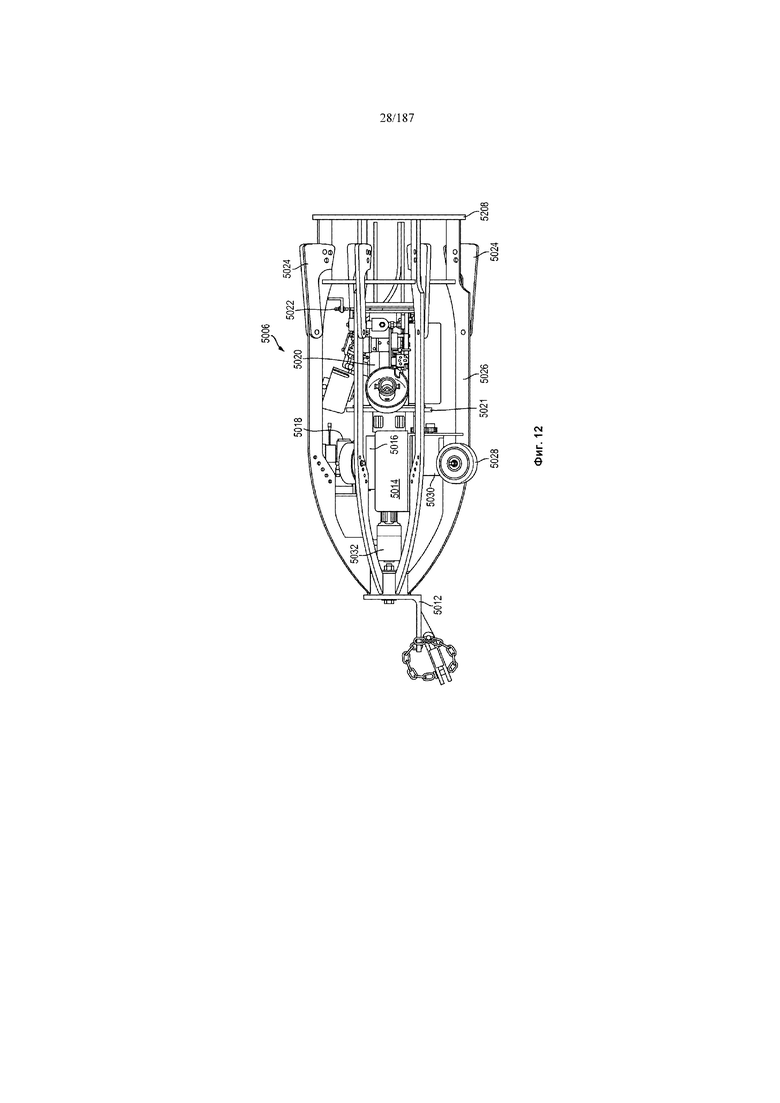

[0079] Фиг. 12 иллюстрирует подробный вид самой передней секции внутренней системы сварки в соответствии с вариантом реализации настоящей патентной заявки;

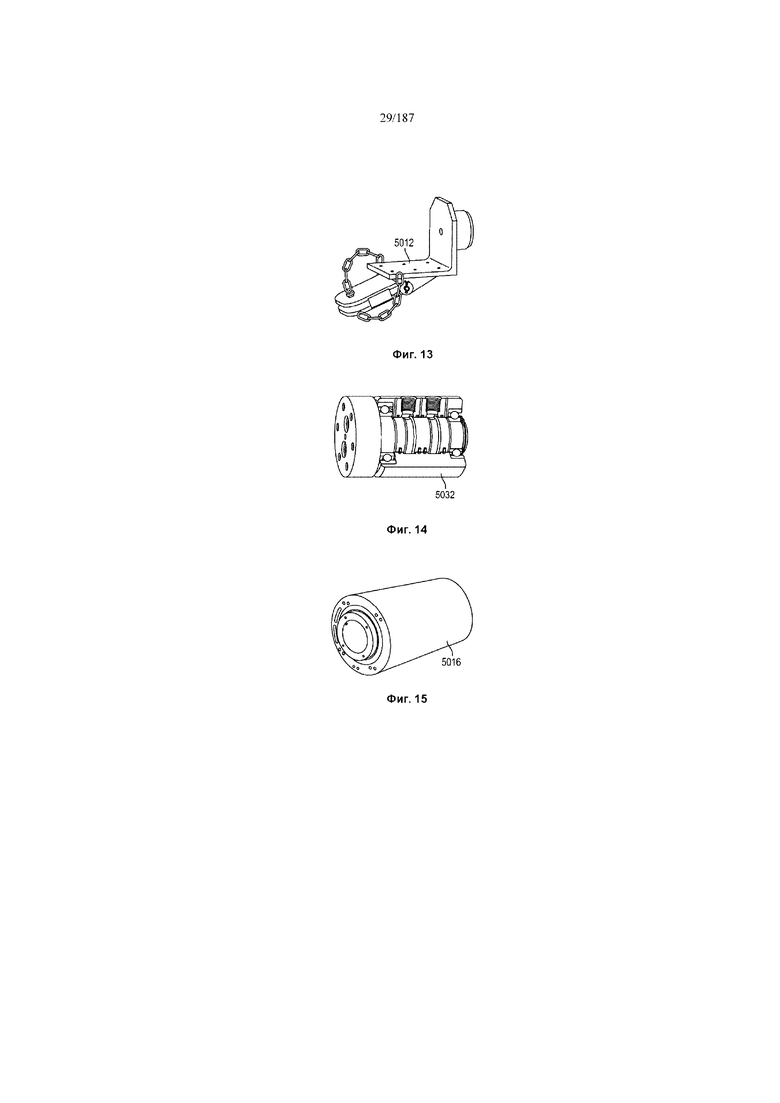

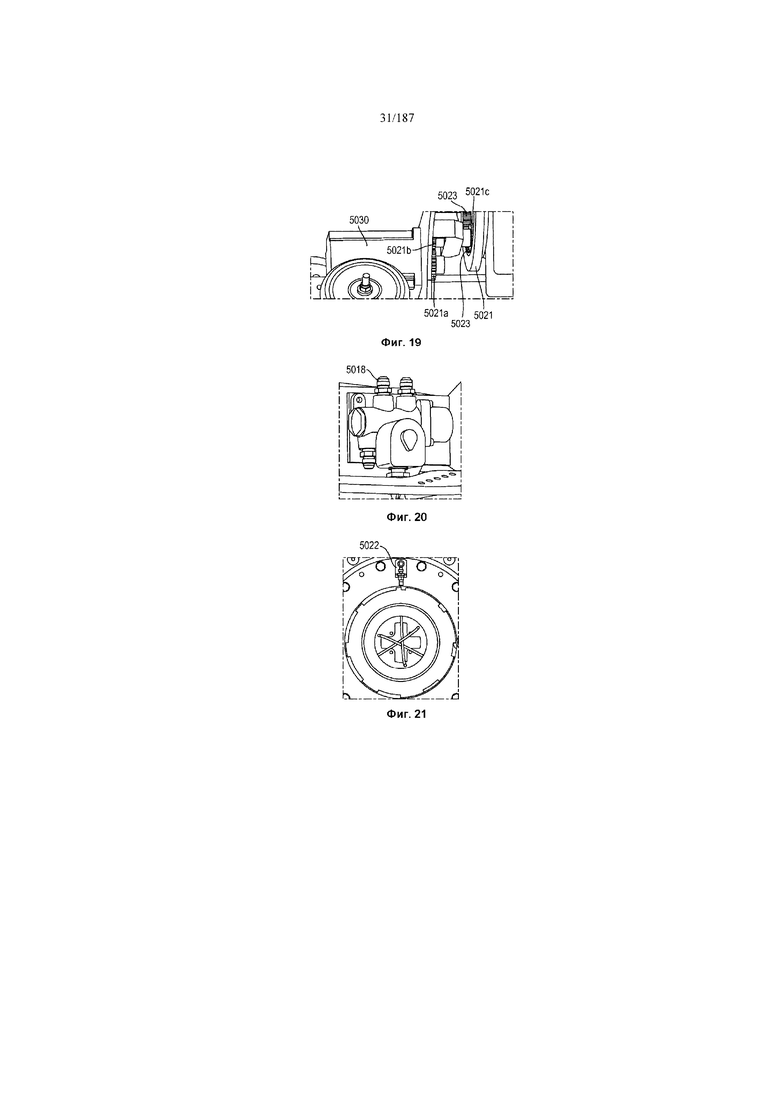

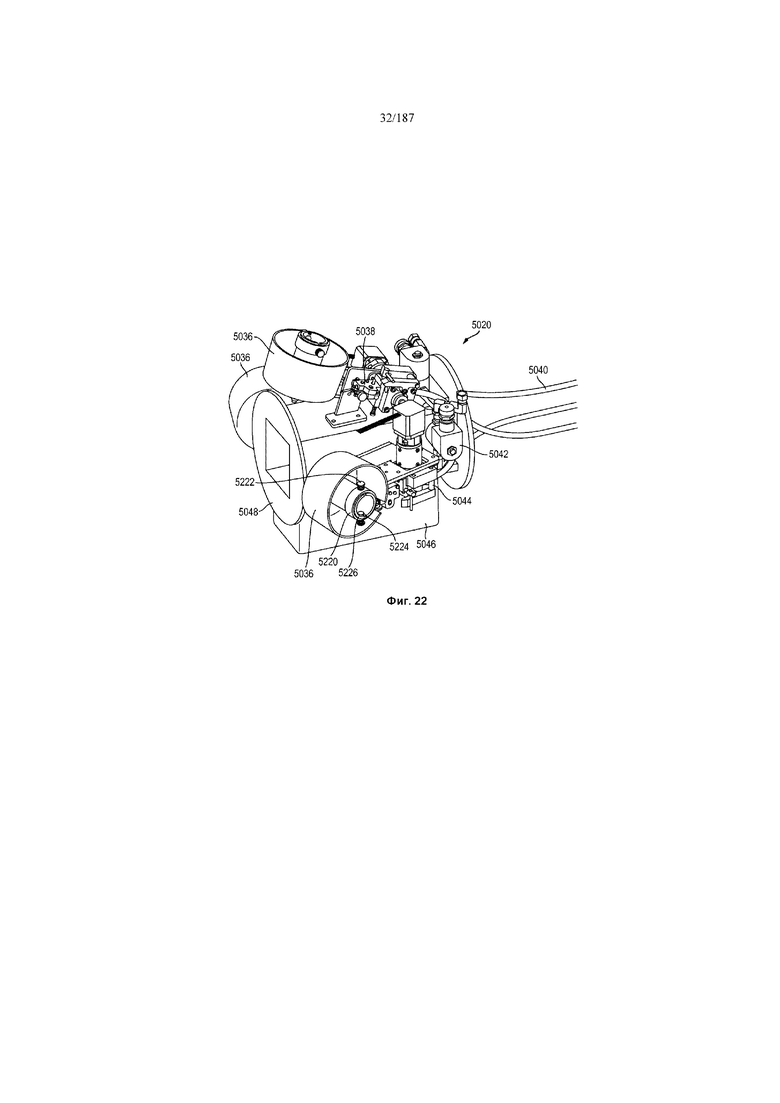

[0080] Фиг. 13-22 иллюстрирует внешний вид различных компонентов самой передней секции внутренней системы сварки в соответствии с вариантом реализации настоящей патентной заявки;

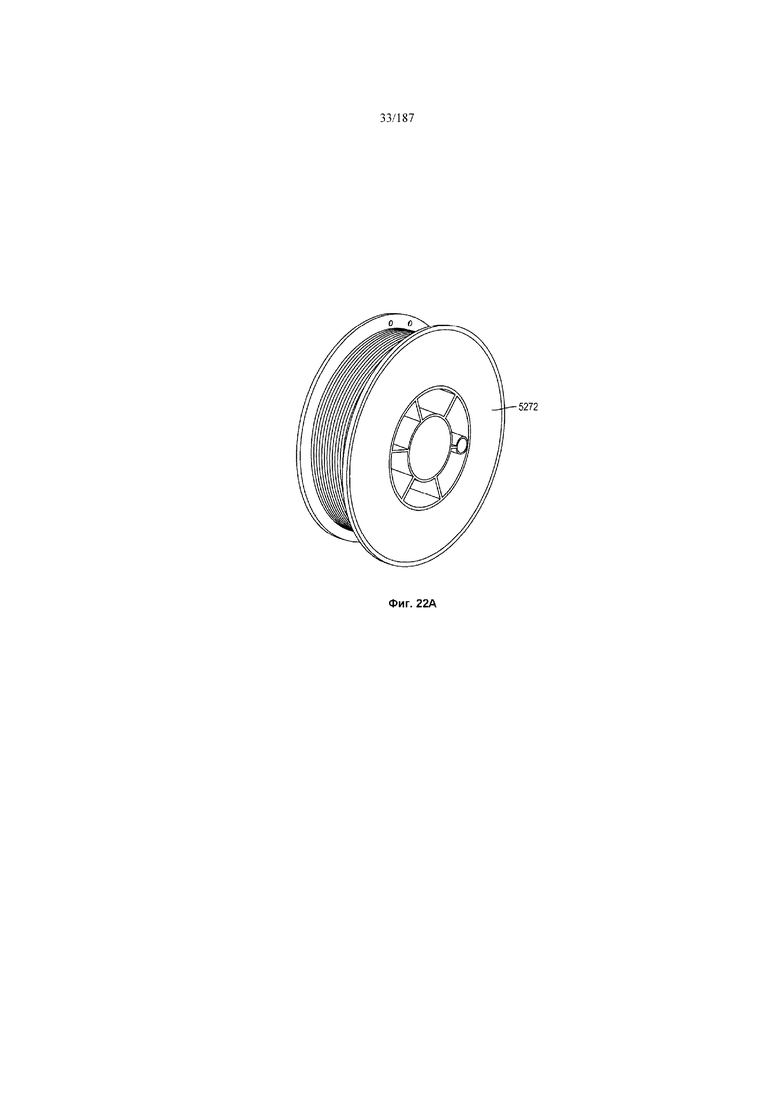

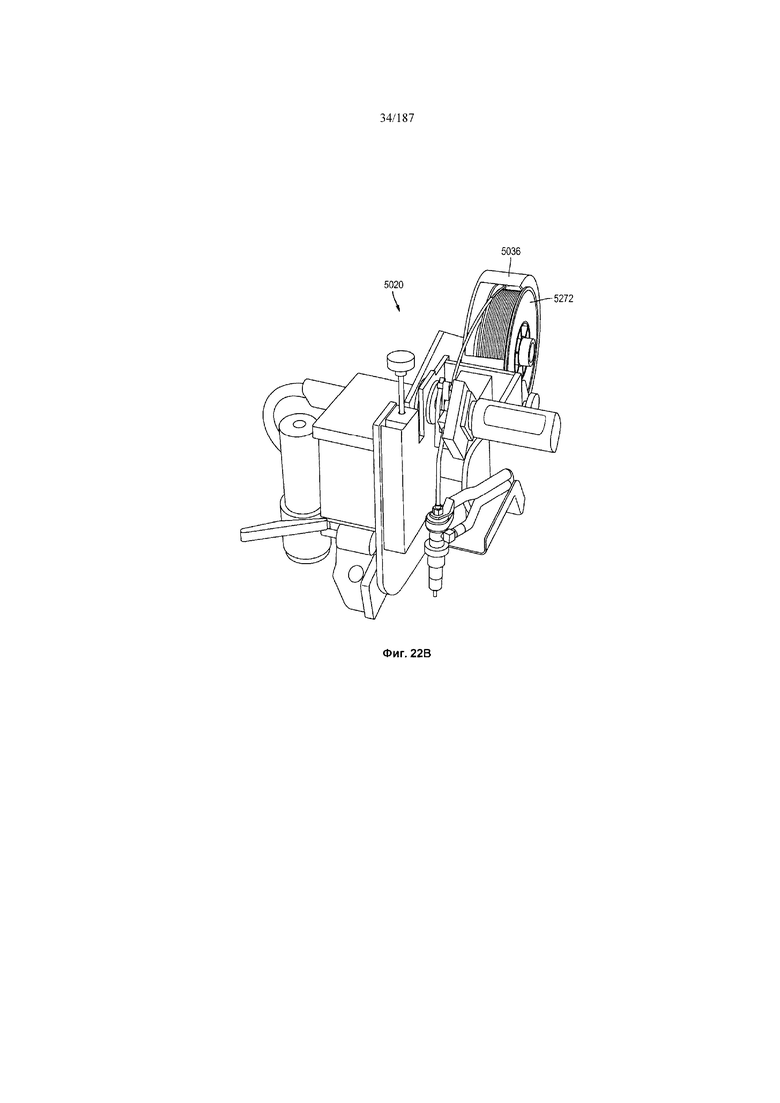

[0081] Фиг. 22A иллюстрирует приводимую в качестве примера катушку для намотки провода в соответствии с вариантом реализации настоящей патентной заявки;

[0082] Фиг. 22В иллюстрирует приводимый в качестве примера узел подачи сварочного материала в соответствии с вариантом реализации настоящей патентной заявки;

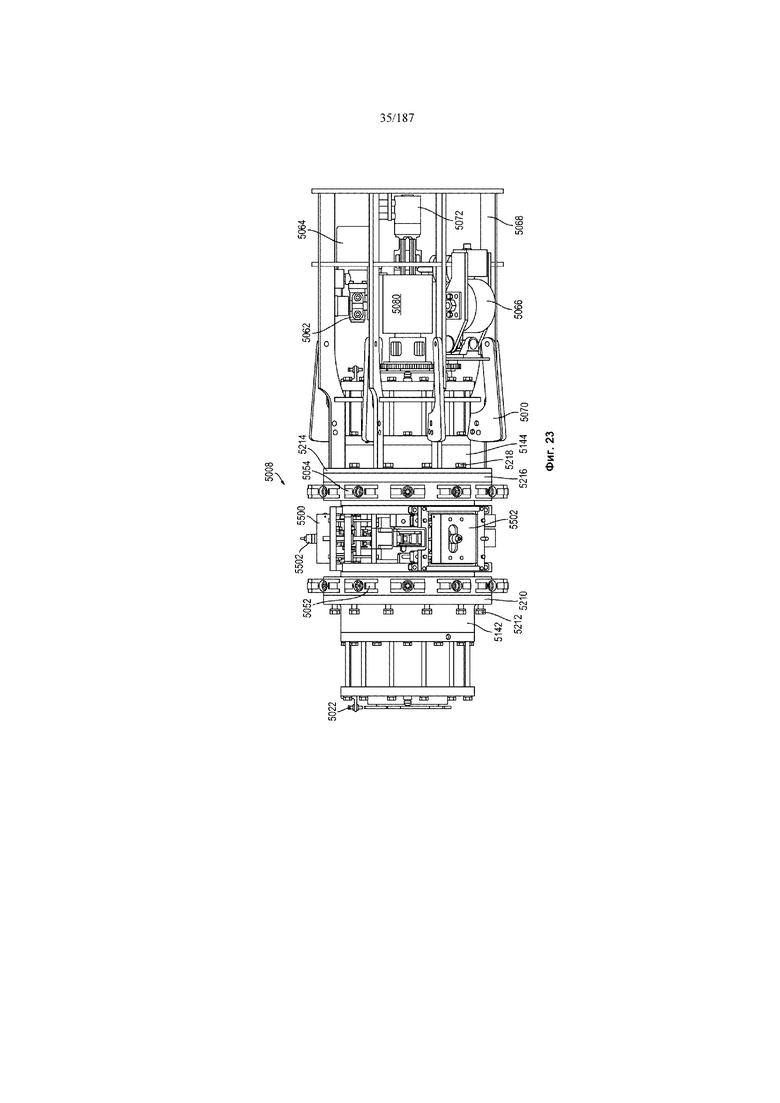

[0083] Фиг. 23 и 24 иллюстрируют вид спереди и поперечный разрез центральной секции внутренней системы сварки в соответствии с вариантом реализации настоящей патентной заявки;

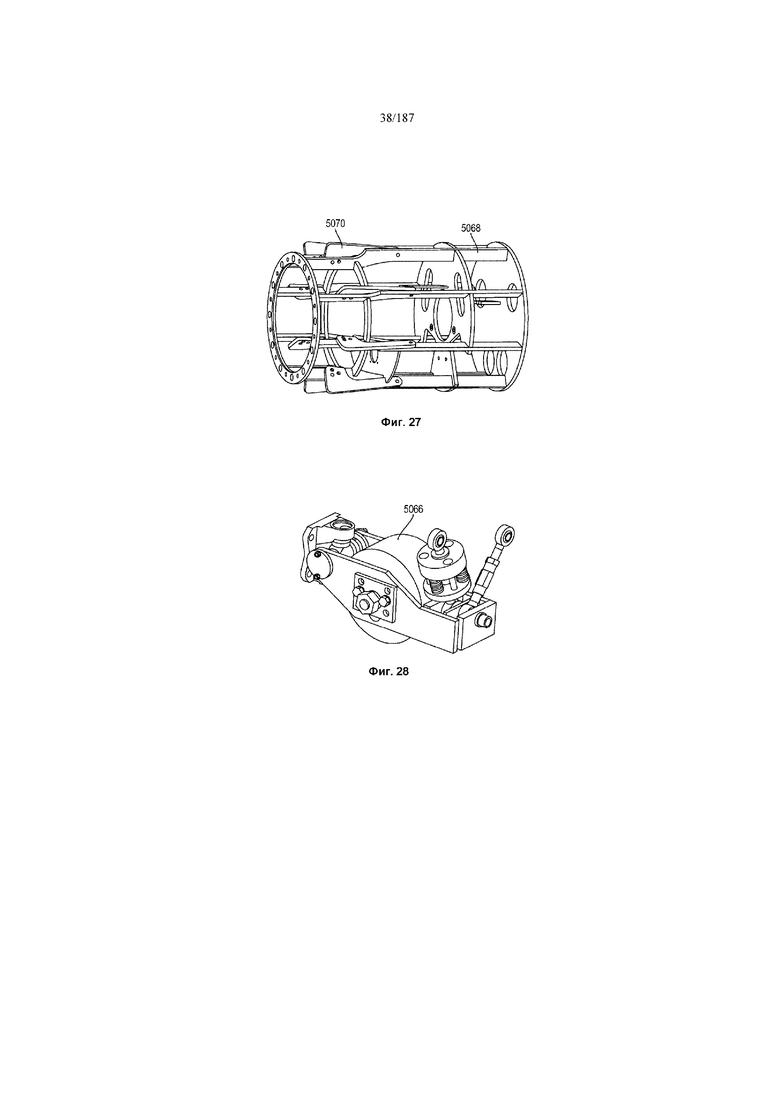

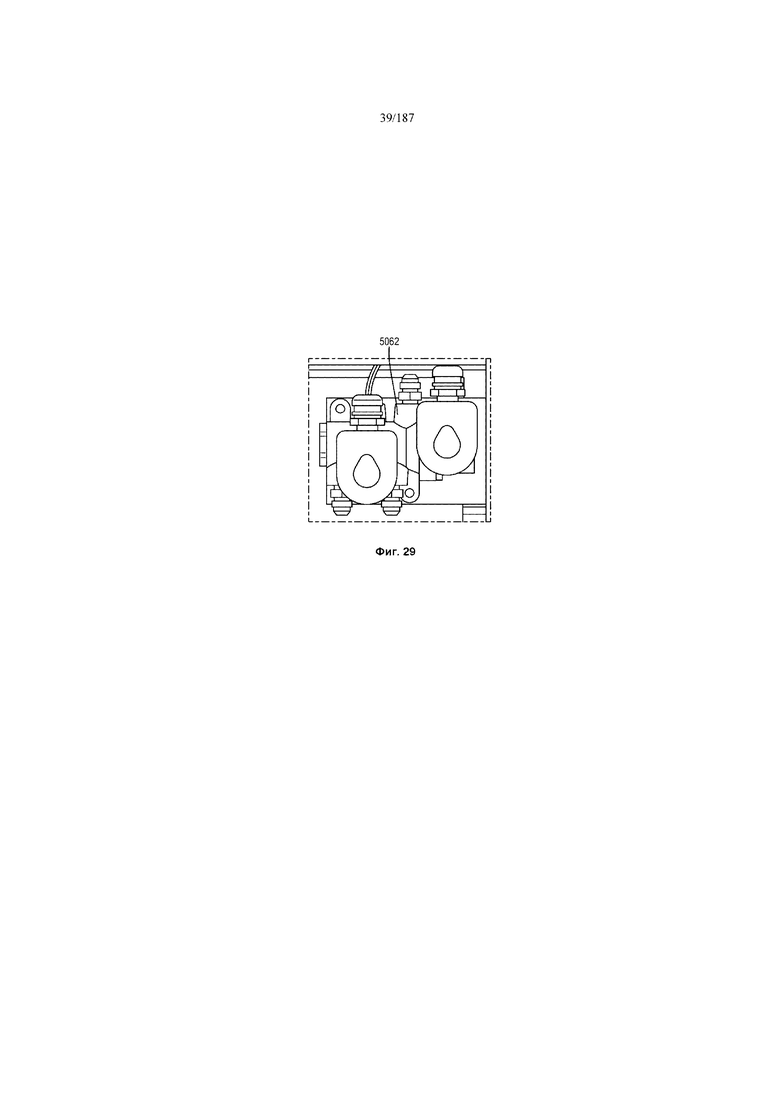

[0084] Фиг. 25-31 иллюстрируют внешний вид различных компонентов центральной секции внутренней системы сварки в соответствии с вариантом реализации настоящей патентной заявки;

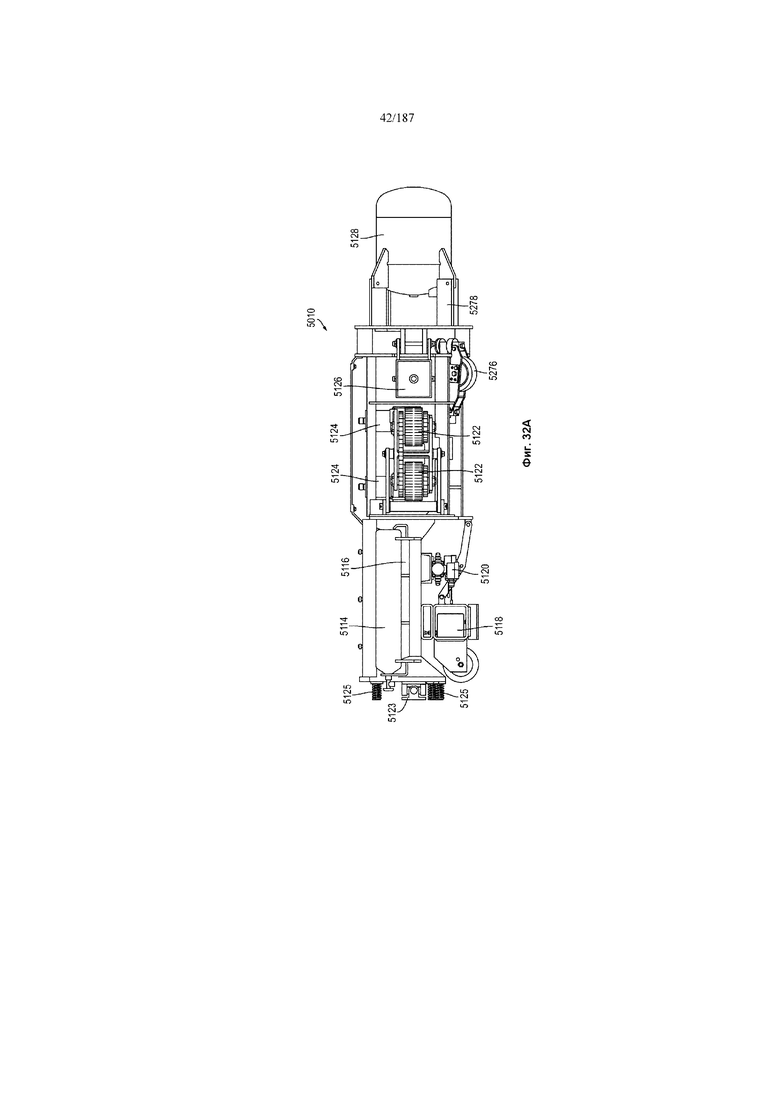

[0085] Фиг. 32A и 32B иллюстрируют вид сбоку и вид сверху на секцию привода внутренней системы сварки в соответствии с вариантом реализации настоящей патентной заявки;

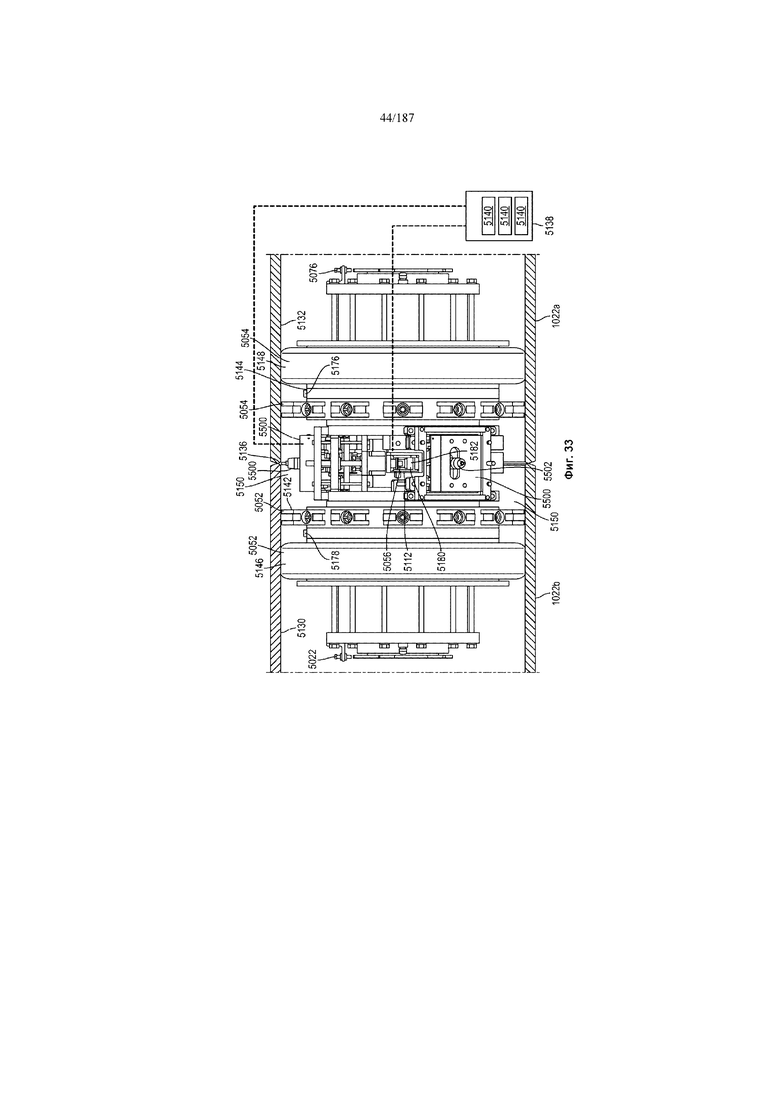

[0086] Фиг. 33 иллюстрирует внешний вид центральной секции внутренней системы сварки, установленной внутри сегментов трубы, при этом оба зажима и уплотнения входят в зацепление с внутренней поверхностью труб, а некоторые компоненты центральной секции не проиллюстрированы для ясности, в соответствии с вариантом реализации настоящей патентной заявки;

[0087] Фиг. 34 иллюстрирует поперечный разрез центральной секции внутренней системы сварки, расположенной внутри сегментов трубы, а некоторые компоненты центральной секции не проиллюстрированы для ясности, в соответствии с вариантом реализации настоящей патентной заявки;

[0088] Фиг. 35 иллюстрирует внешний вид центральной секции внутренней системы сварки, установленной внутри сегментов трубы, при только зажимы входят в зацепление с внутренней поверхностью труб, а некоторые компоненты центральной секции не проиллюстрированы для ясности, в соответствии с вариантом реализации настоящей патентной заявки;

[0089] Фиг. 35A и 35B иллюстрируют поперечные сечения центральной секции внутренней системы сварки, при этом зажимы находятся, соответственно, в вытянутом и сложенном положении, а некоторые компоненты центральной секции не проиллюстрированы для ясности, в соответствии с вариантом реализации настоящей патентной заявки;

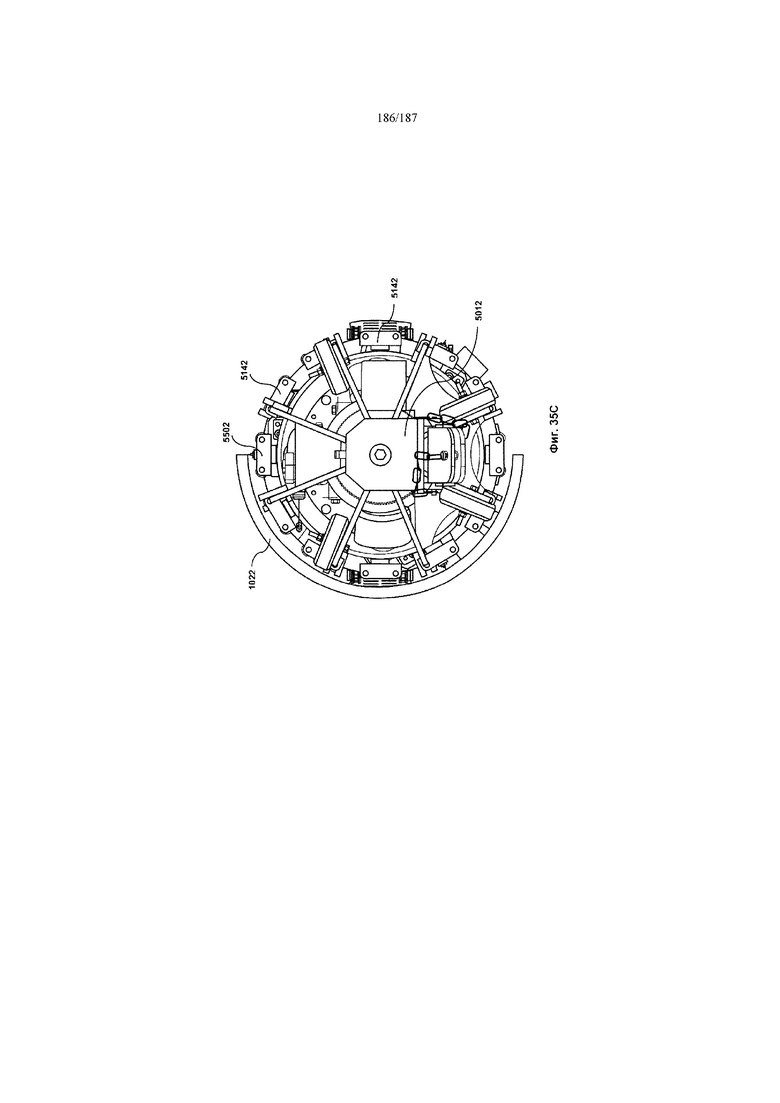

[0090] Фиг. 35C иллюстрирует вид сбоку (спереди) внутренней системы сварки в соответствии с вариантом реализации настоящей патентной заявки;

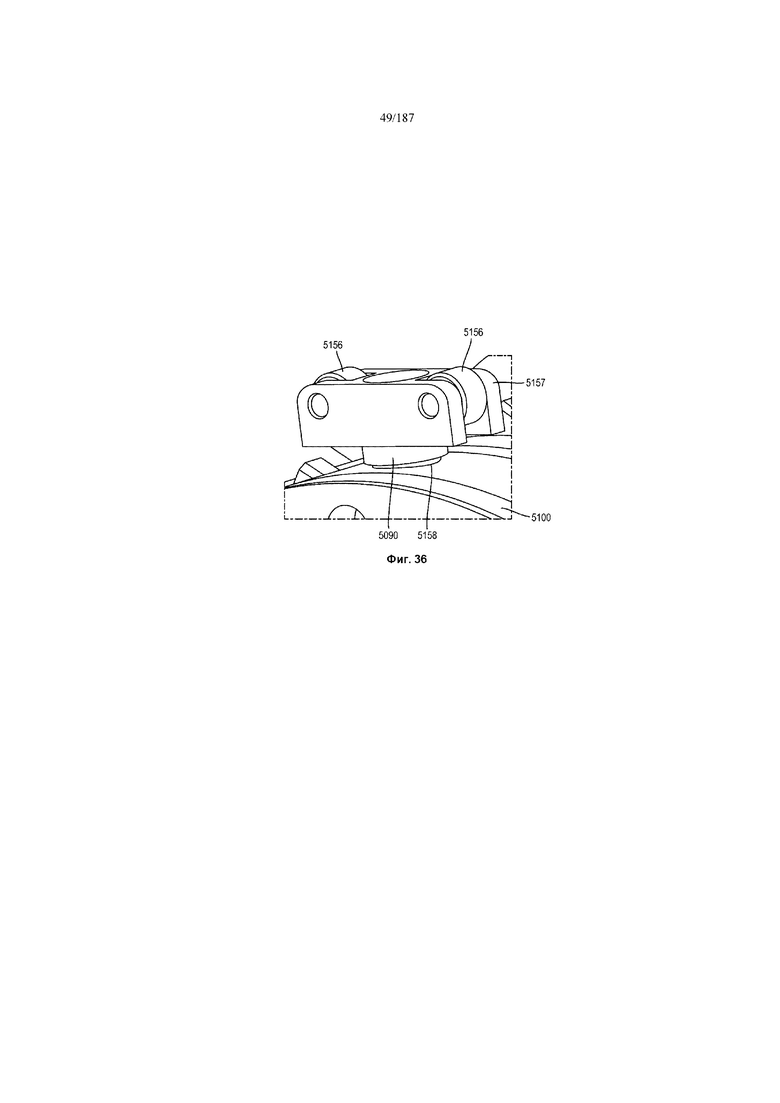

[0091] Фиг. 36 иллюстрирует внешний вид башмака зажима внутренней системы сварки в соответствии с вариантом реализации настоящей патентной заявки;

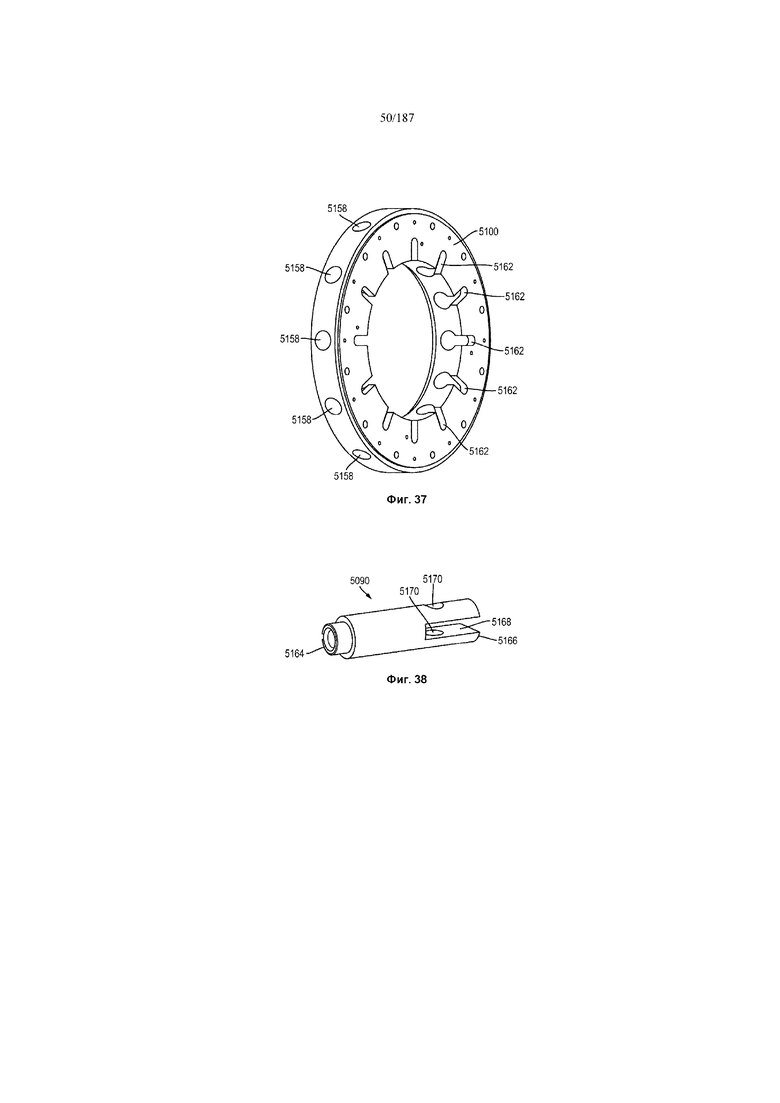

[0092] Фиг. 37 иллюстрирует внешний вид паукообразного элемента зажима внутренней системы сварки в соответствии с вариантом реализации настоящей патентной заявки;

[0093] Фиг. 38 иллюстрирует внешний вид пальца башмака зажима внутренней системы сварки в соответствии с вариантом реализации настоящей патентной заявки;

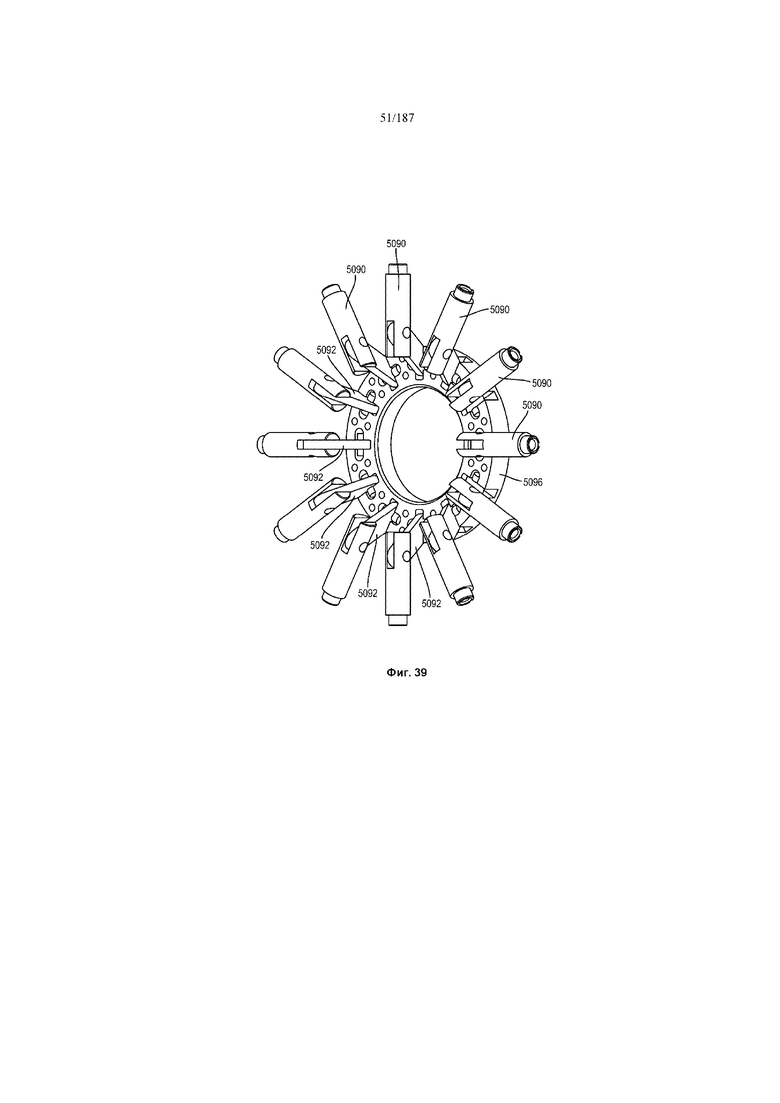

[0094] Фиг. 39 и 40 иллюстрируют узел зажима внутренней системы сварки с пальцем башмака зажима и соединенным с ним рычагом, в соответствии с вариантом реализации настоящей патентной заявки;

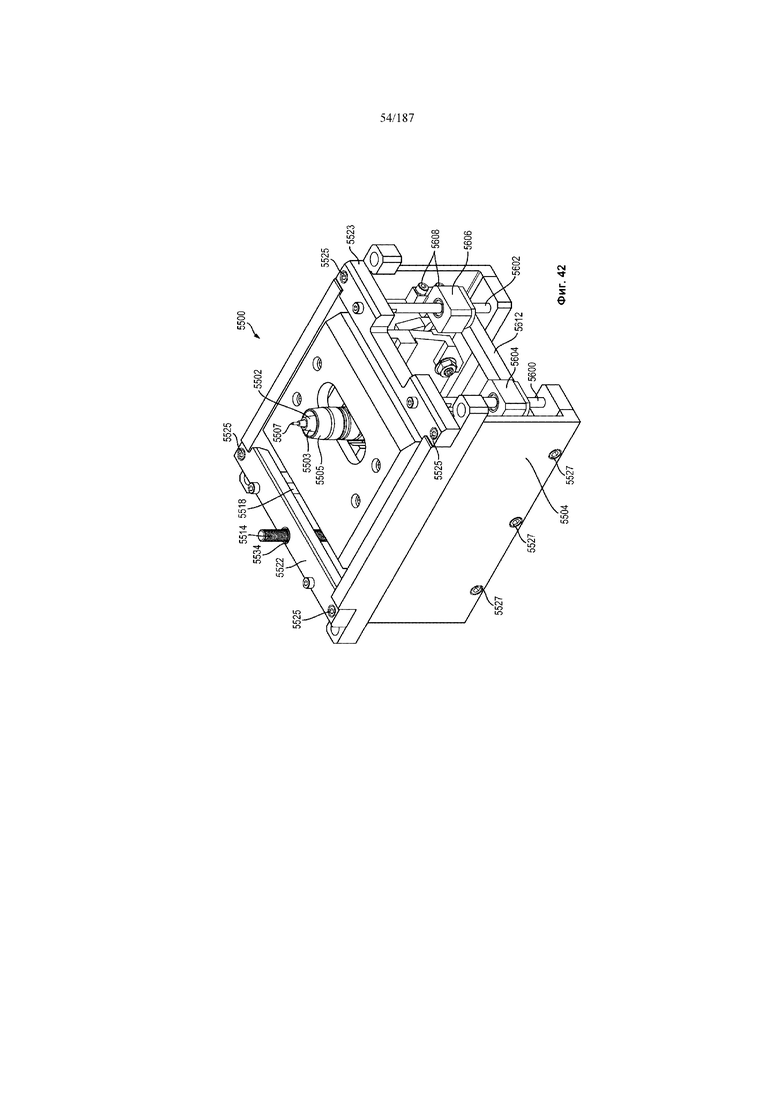

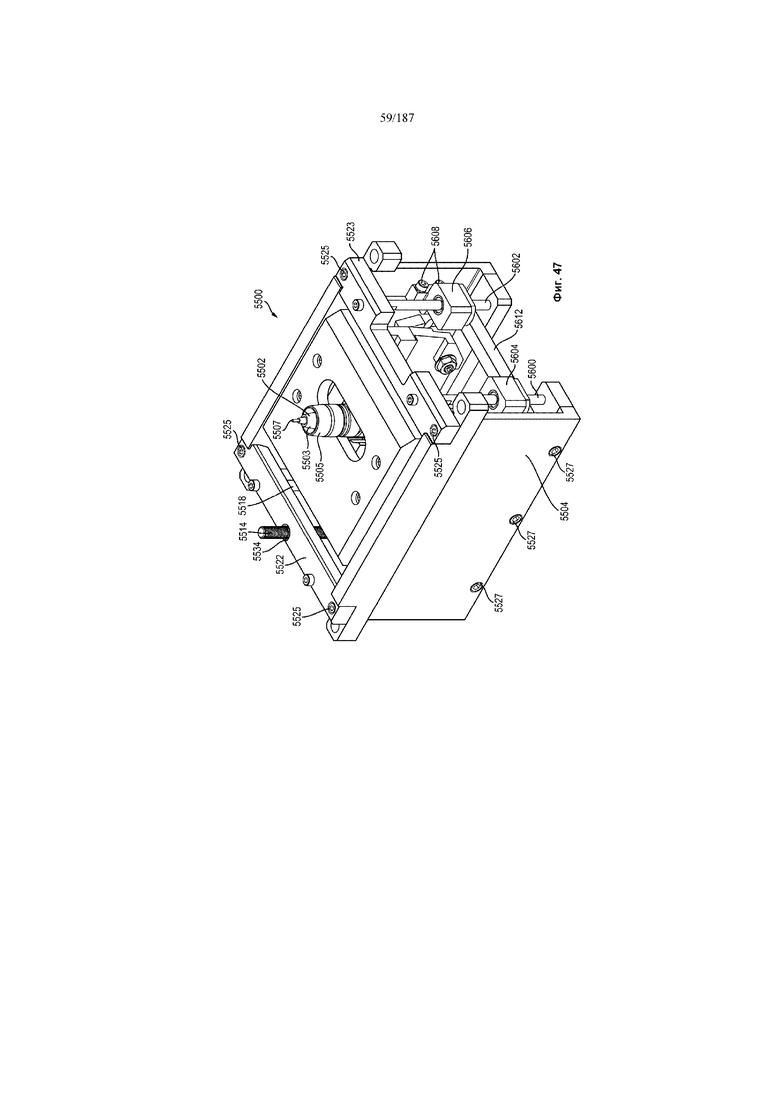

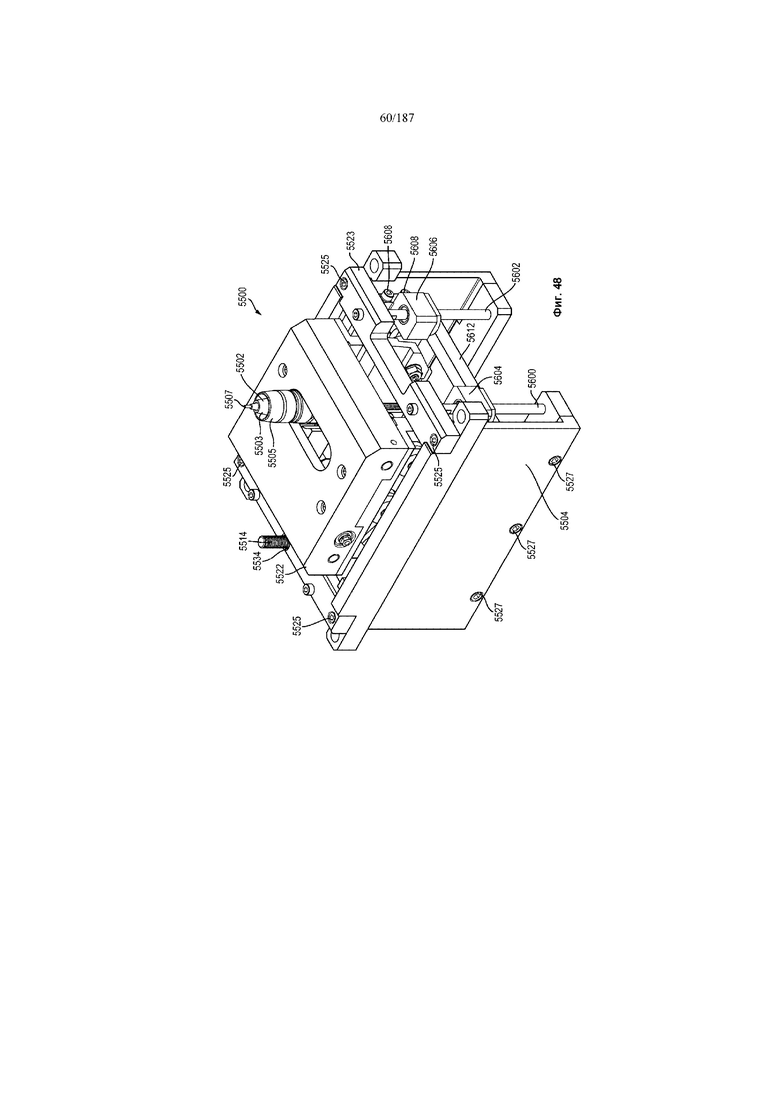

[0095] Фиг. 41 и 42 иллюстрируют вид в перспективе спереди и вид в перспективе сзади узла сварочной головки внутренней системы сварки, в соответствии с вариантом реализации настоящей патентной заявки;

[0096] Фиг. 43 иллюстрирует другой вид в перспективе сзади узла сварочной горелки внутренней системы сварки, при этом сварочная горелка сварочной головки приподнимается до необходимого положения при сварке, в соответствии с вариантом реализации настоящей патентной заявки;

[0097] Фиг. 44-46 иллюстрируют левосторонний вид в перспективе, вид в перспективе и поперечный разрез узла сварочной головки, при этом некоторые компоненты узла сварочной головки не проиллюстрированы для ясности, в соответствии с вариантом реализации настоящей патентной заявки;

[0098] Фиг. 47, 48 и 49 иллюстрируют вид в перспективе узла сварочной головки, при этом сварочная горелка расположена, посредством системы осевого позиционирования, в центральном осевом положении на Фиг. 47, и сварочная горелка расположена, посредством системы осевого позиционирования, в правом и левом осевом положении на Фиг. 48 и 49 соответственно, в соответствии с вариантом реализации настоящей патентной заявки;

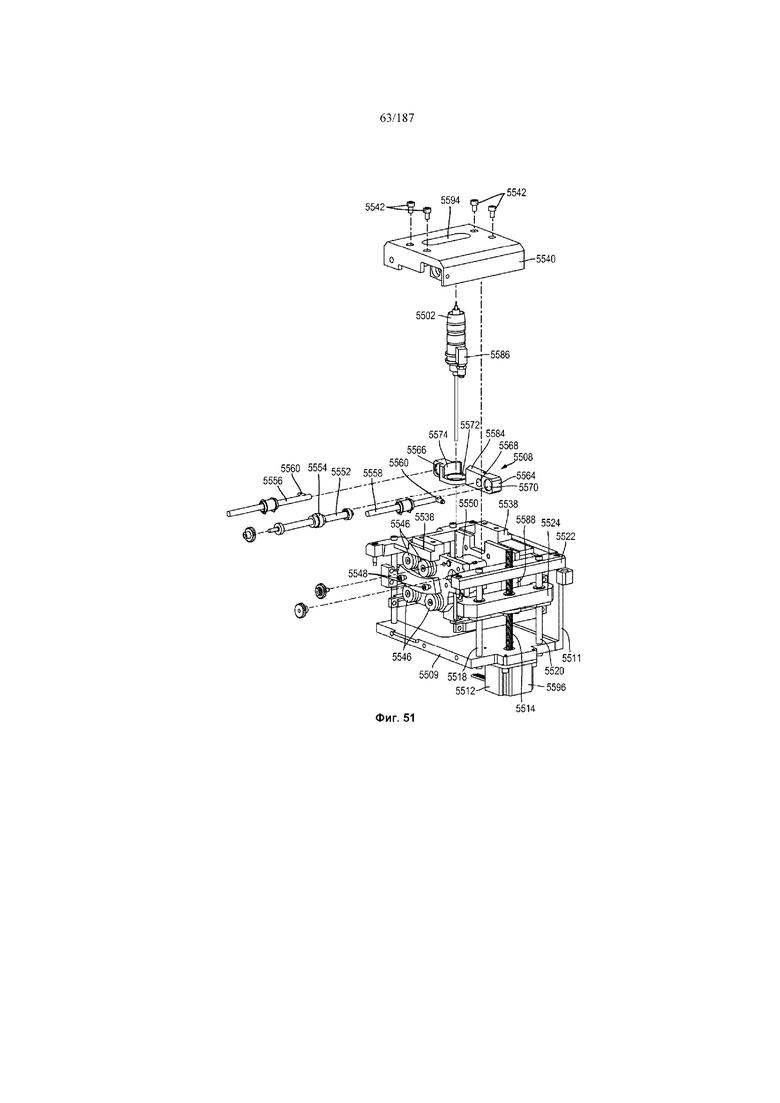

[0099] Фиг. 50 и 51 иллюстрируют левосторонний вид в перспективе и изображение в разобранном виде узла сварочной головки, при этом некоторые компоненты узла сварочной головки не проиллюстрированы для ясности, в соответствии с вариантом реализации настоящей патентной заявки;

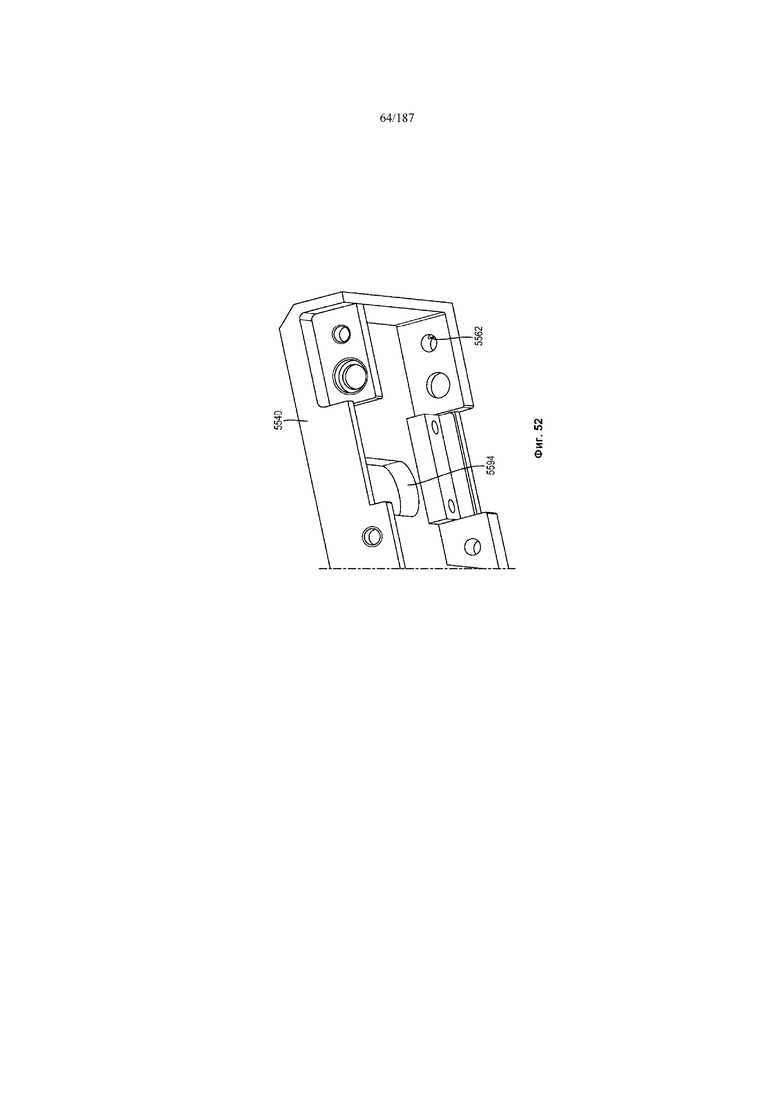

[00100] Фиг. 52 иллюстрирует нижний вид в перспективе верхнего элемента позиционирования узла сварочной головки в соответствии с вариантом реализации настоящей патентной заявки;

[00101] Фиг. 53 иллюстрирует верхнюю вертикальную проекцию узла сварочной головки, при этом некоторые компоненты узла сварочной головки не проиллюстрированы для ясности, в соответствии с вариантом реализации настоящей патентной заявки;

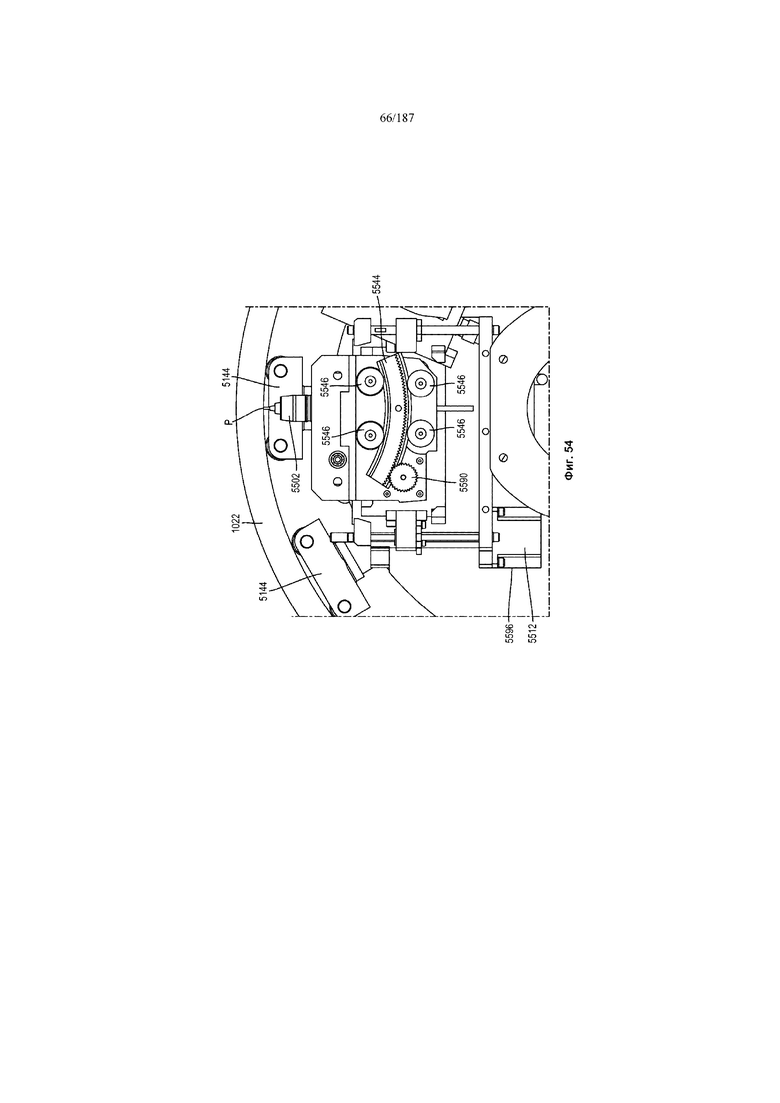

[00102] Фиг. 54 иллюстрирует поперечный разрез узла сварочной головки в котором сварочная горелка расположена в обычном, не наклоненном положении, в соответствии с вариантом реализации настоящей патентной заявки;

[00103] Фиг. 55 и 56 иллюстрируют, соответственно, вид сзади в перспективе и поперечный разрез узла сварочной головки, в котором сварочная горелка установлена системой управления углом наклона в положение с наклоном +5°, в соответствии с вариантом реализации настоящей патентной заявки;

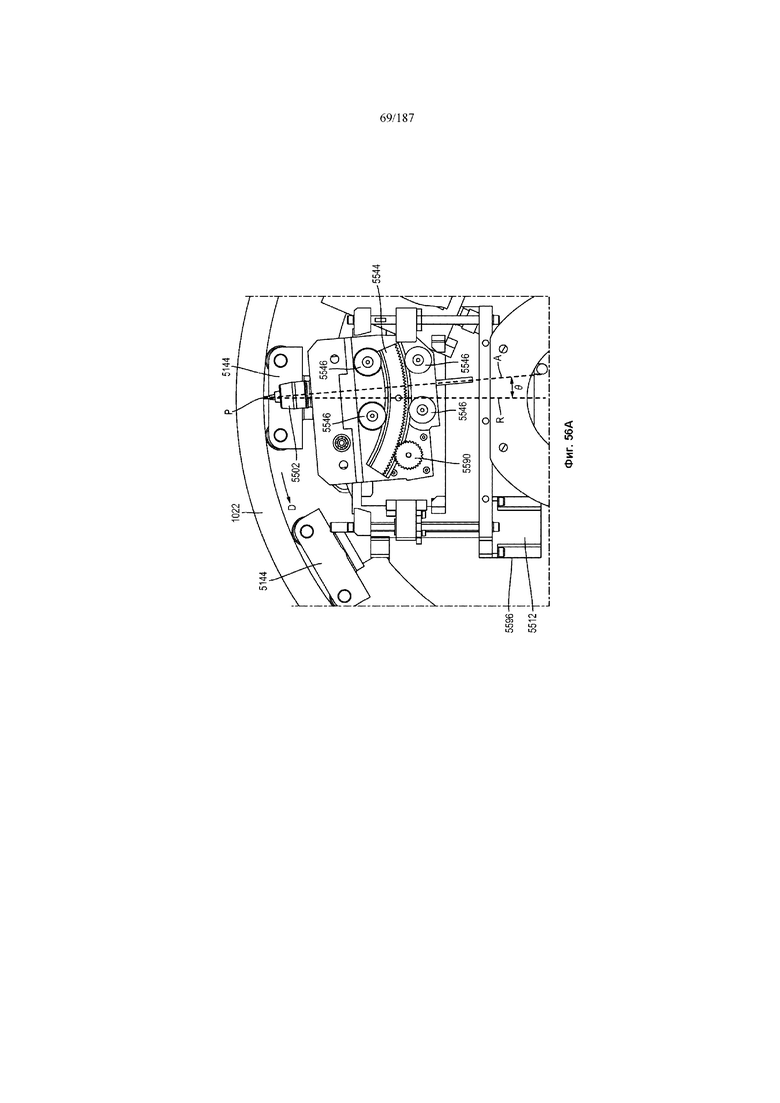

[00104] Фиг. 56A иллюстрирует поперечный разрез узла сварочной головки в соответствии с вариантом реализации настоящей патентной заявки

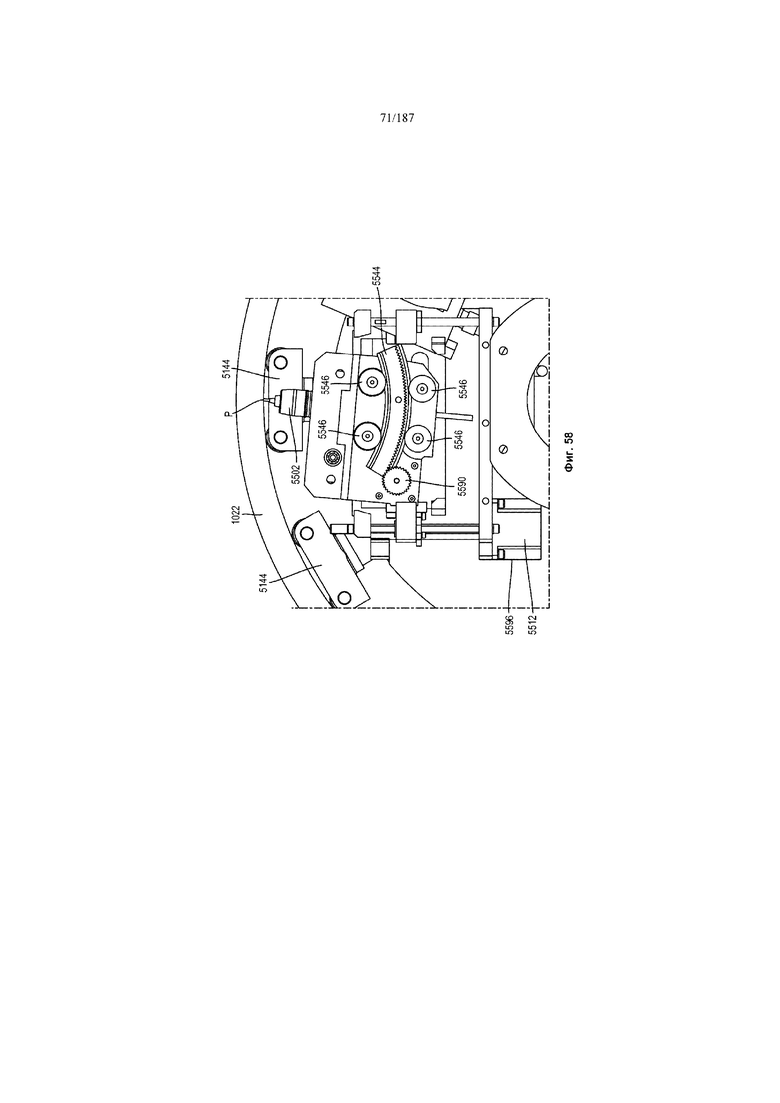

[00105] Фиг. 57 и 58 иллюстрируют, соответственно, вид сзади в перспективе и поперечный разрез узла сварочной головки, в котором сварочная горелка установлена системой управления углом наклона в положение с наклоном -5°, в соответствии с вариантом реализации настоящей патентной заявки;

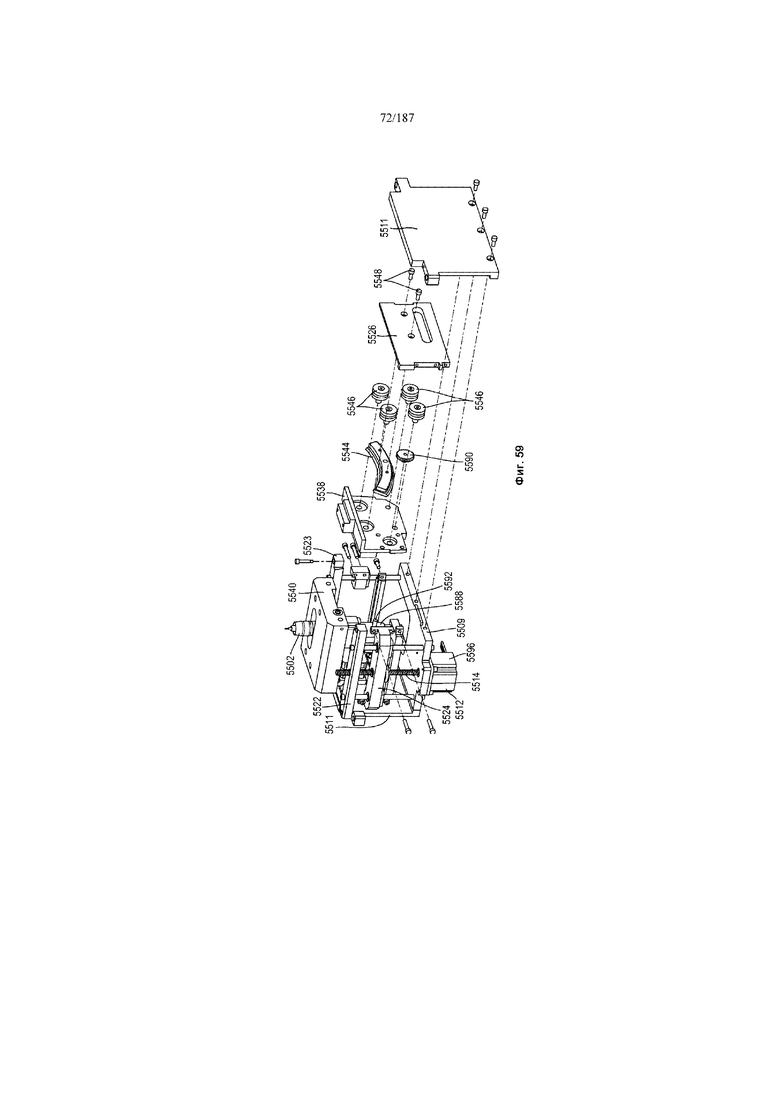

[00106] Фиг. 59 иллюстрирует узел сварочной головки в разобранном виде, при этом некоторые компоненты узла сварочной головки не проиллюстрированы для ясности, в соответствии с вариантом реализации настоящей патентной заявки;

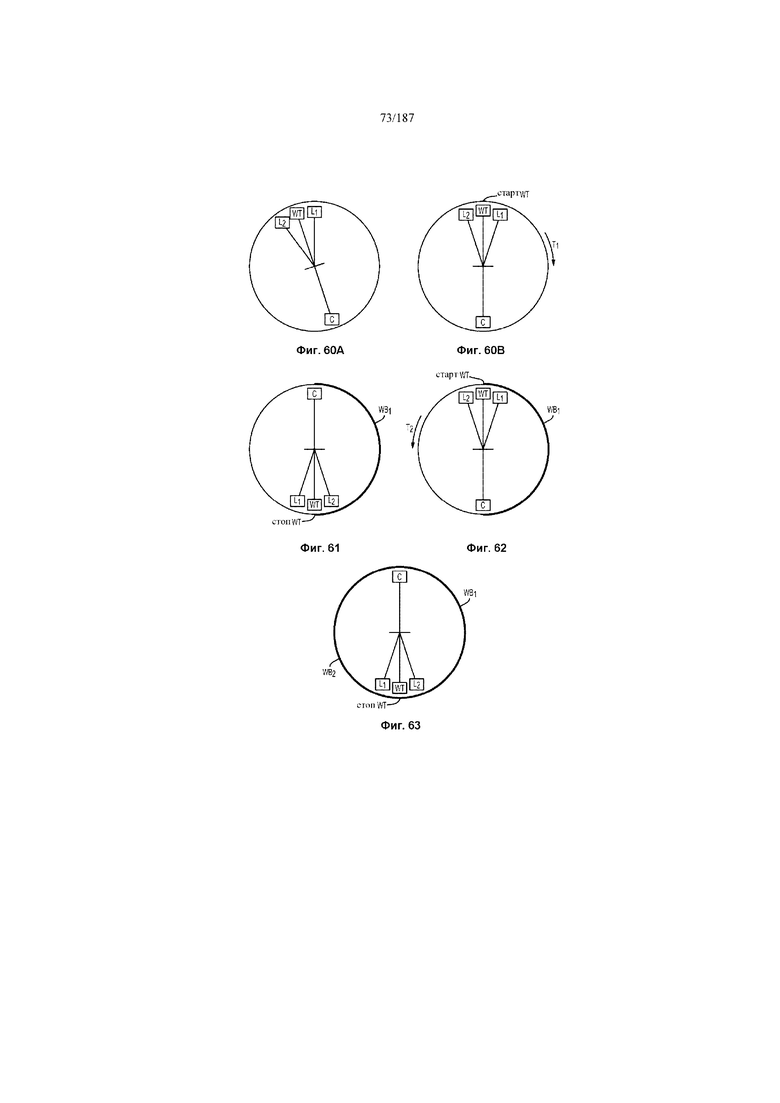

[00107] Фиг. 60A-63 иллюстрируют схематическое изображение внутренней системы сварки с одной сварочной горелкой, камерой контроля и двумя проверочными датчиками, в соответствии с вариантом реализации настоящей патентной заявки;

[00108] Фиг. 64-69 иллюстрируют схематическое изображение внутренней системы сварки с двумя сварочными горелками, камерой контроля и двумя проверочными датчиками, в соответствии с вариантом реализации настоящей патентной заявки;

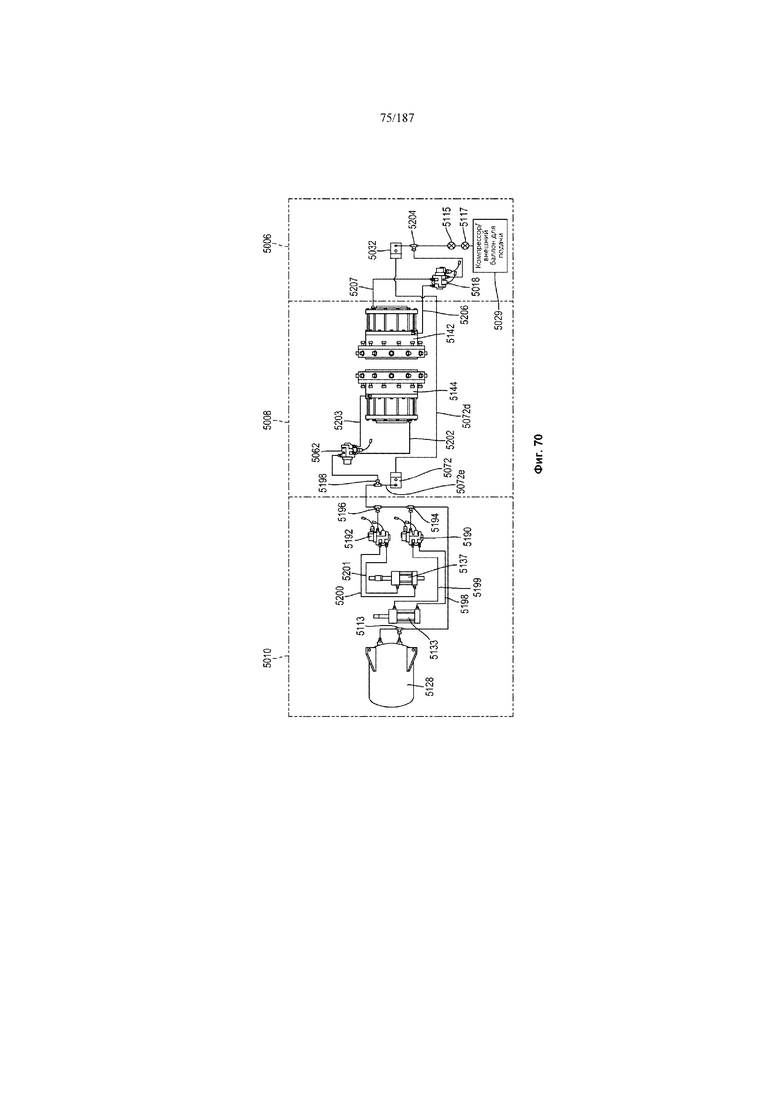

[00109] Фиг. 70 иллюстрирует схематическую диаграмму потока сжатого воздуха через внутреннюю систему сварки, в соответствии с вариантом реализации настоящей патентной заявки;

[00110] Фиг. 71 иллюстрирует схематическую диаграмму, демонстрирующую распределение потоков электроэнергии, включая электропитание сварки, передачу коммуникационных данных и данных управления через внутреннюю систему сварки, в соответствии с вариантом реализации настоящей патентной заявки;

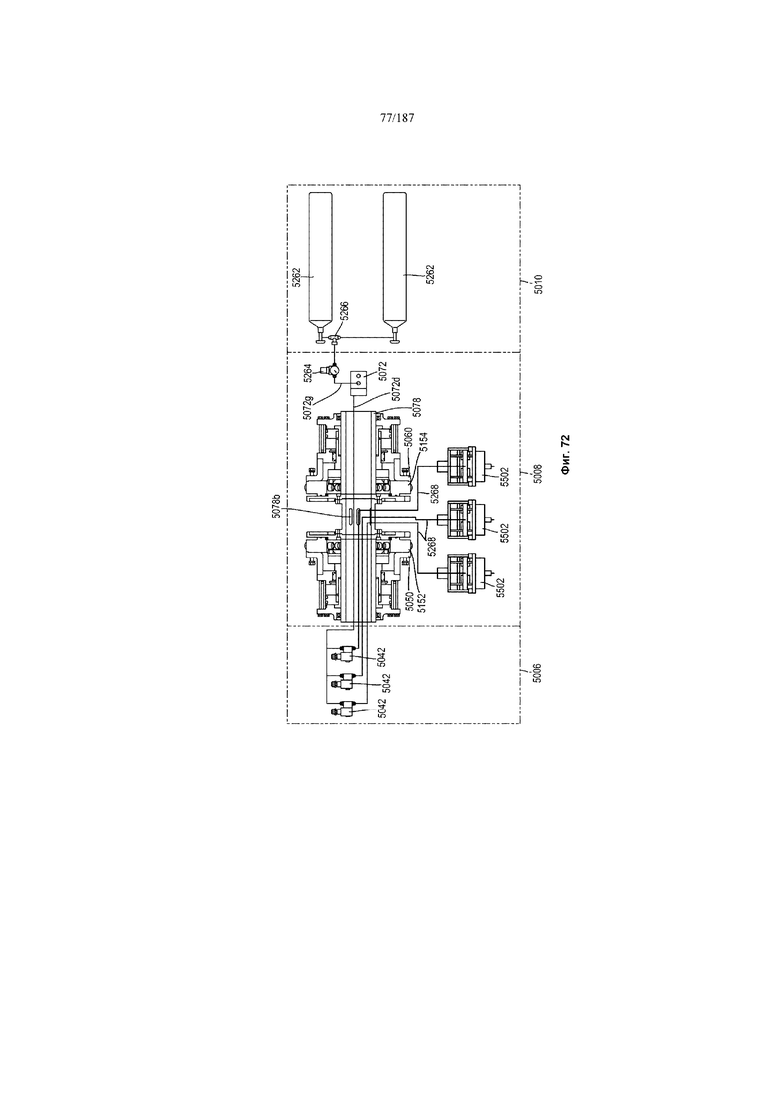

[00111] Фиг. 72 иллюстрирует схематическую диаграмму потока защитного газа через внутреннюю систему сварки, в соответствии с вариантом реализации настоящей патентной заявки;

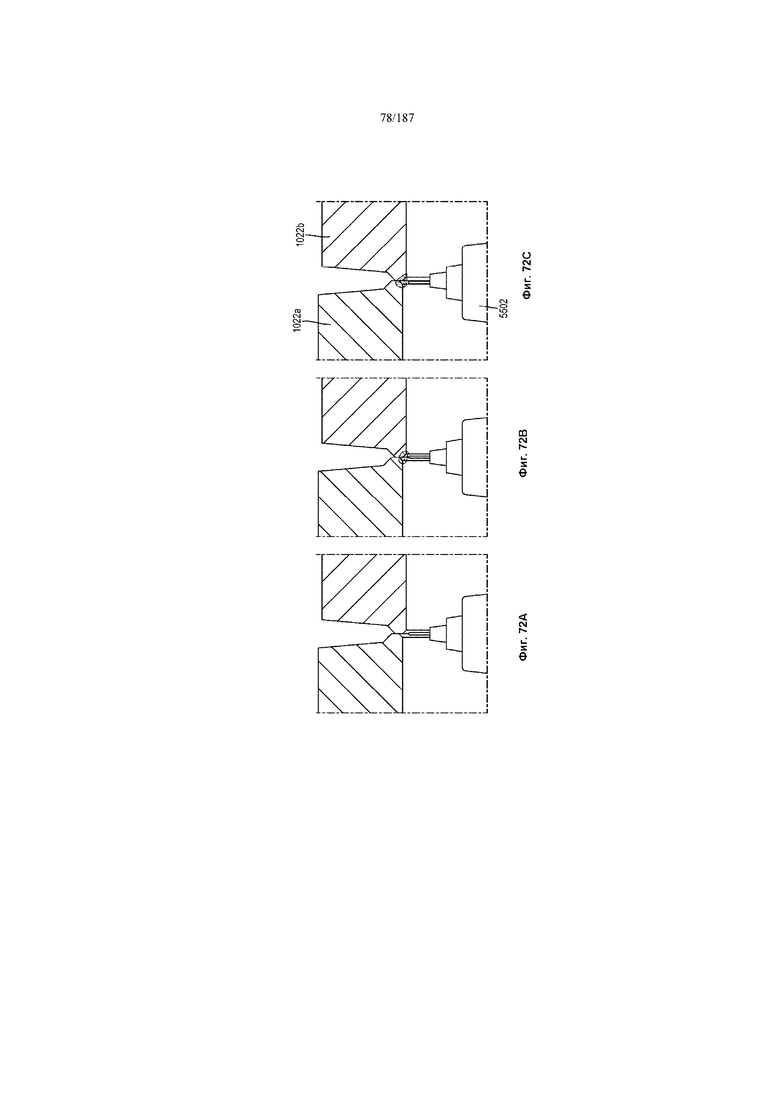

[00112] Фиг. 72A, 72B и 72C иллюстрируют, соответственно, вид крупным планом внутренней сварочной горелки, используемой в системе предыдущего уровня техники и внутренней системе сварки, при этом трубы имеют широкий диапазон выравнивания зазора и радиального смещения;

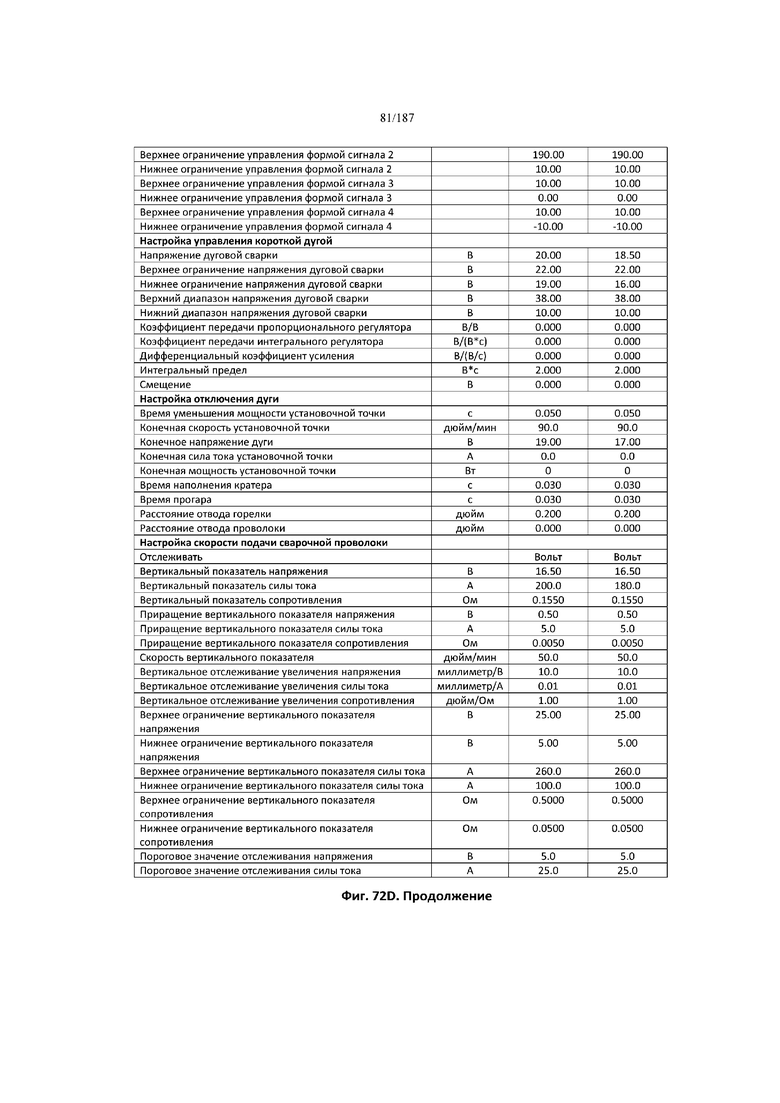

[00113] Фиг. 72D иллюстрирует приводимые в качестве примера параметры сварки для процедур сварочный, сварки снизу вверх и сверху вниз, в соответствии с вариантом реализации настоящей патентной заявки;

[00114] Фиг. 73 иллюстрирует вид в перспективе системы для сварки двух выроненных по внешнему краю сегментов трубы, удерживаемых на механизмах выравнивания, в соответствии с вариантом реализации настоящей патентной заявки;

[00115] Фиг. 74 иллюстрирует укрупненный вид снаружи контактной поверхности между двумя сегментами трубы, свариваемой с использованием системы на Фиг. 73, в соответствии с вариантом реализации настоящей патентной заявки;

[00116] Фиг. 75 иллюстрирует систему, в которой система сварки введена внутрь сегмента трубы, в соответствии с вариантом реализации настоящей патентной заявки, при этом один из сегментов трубы не проиллюстрирован для ясности;

[00117] Фиг. 76 иллюстрирует укрупненный вид секции, проиллюстрированной на Фиг. 75, иллюстрирующий сварочную часть системы сварки, установленной в положение для сваривания в сегменте трубы, в соответствии с вариантом реализации настоящей патентной заявки, при этом один из сегментов трубы не проиллюстрирован для ясности.

[00118] Фиг. 77 иллюстрирует поперечное сечение детали на Фиг. 76, взятое по оси В-В, демонстрирующее схему размещения различных частей сварочного механизма в соответствии с вариантом реализации настоящей патентной заявки;

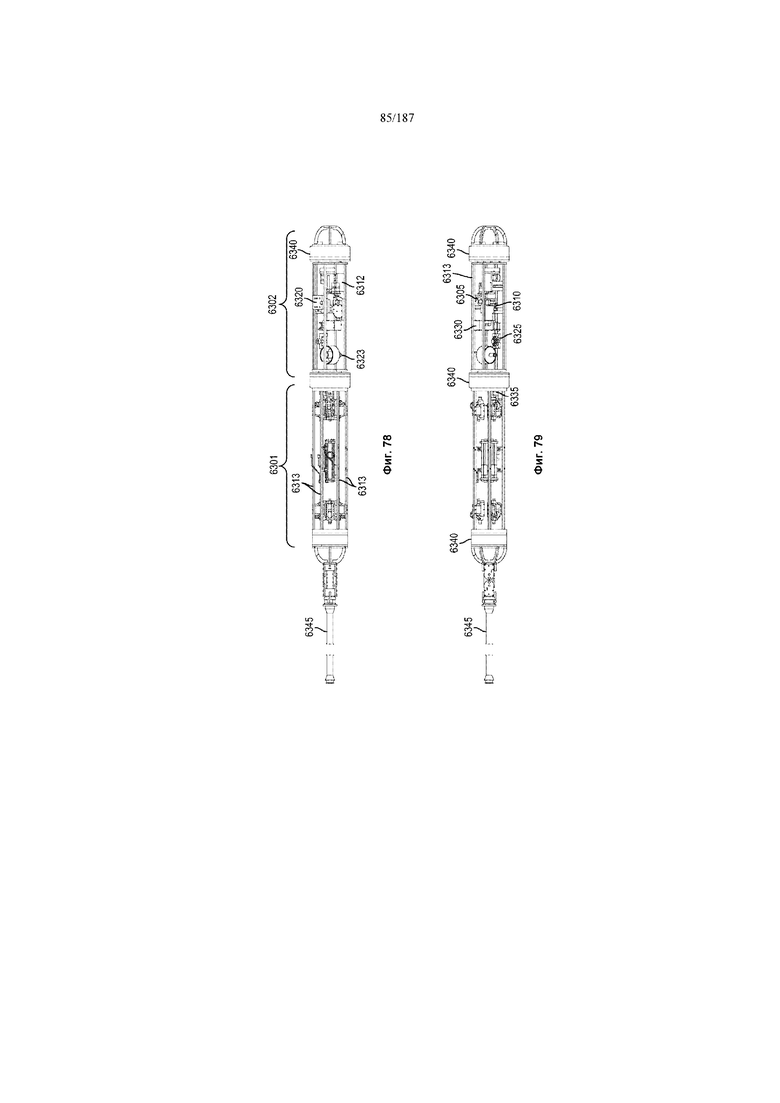

[00119] Фиг. 78 и 79 иллюстрируют вид сбоку на систему сварки, проиллюстрированную на Фиг. 75, при этом сегмент трубы не проиллюстрирован для ясности, в соответствии с вариантом реализации настоящей патентной заявки;

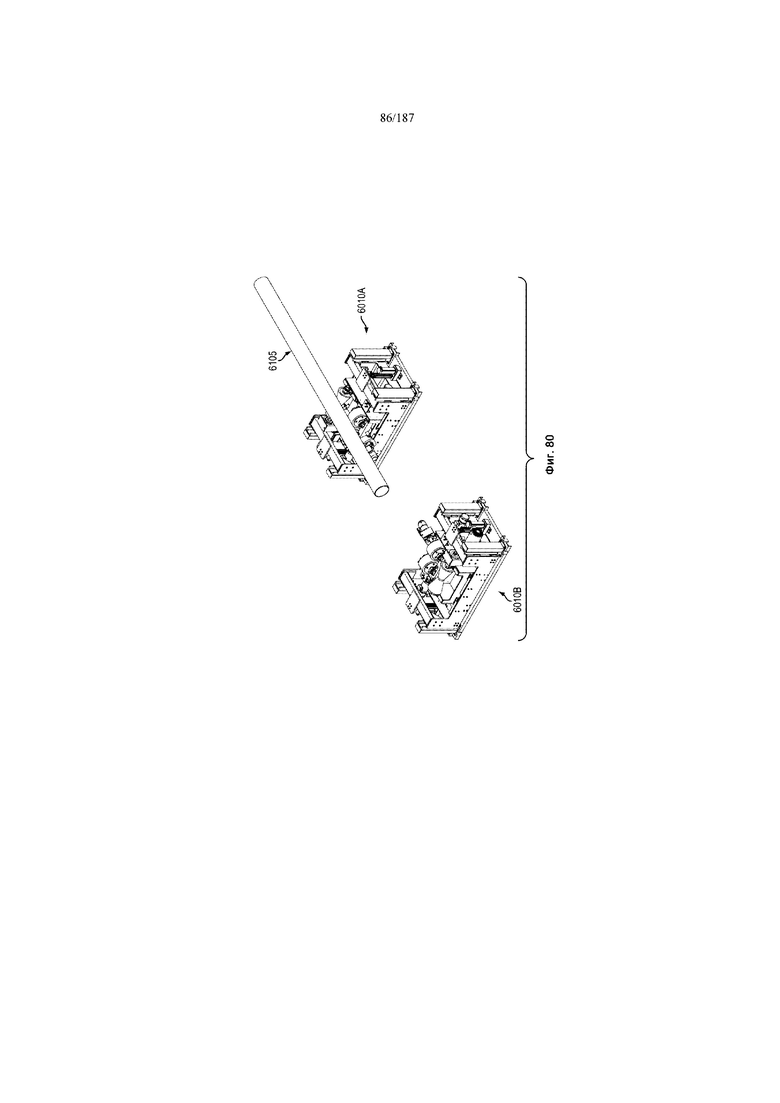

[00120] Фиг. 80 иллюстрирует вид в перспективе на систему, проиллюстрированную на Фиг. 73, в конфигурации, демонстрирующей первую процедуру, в которой сегмент трубы размещен на внешнем механизме выравнивания в соответствии с вариантом реализации настоящей патентной заявки;

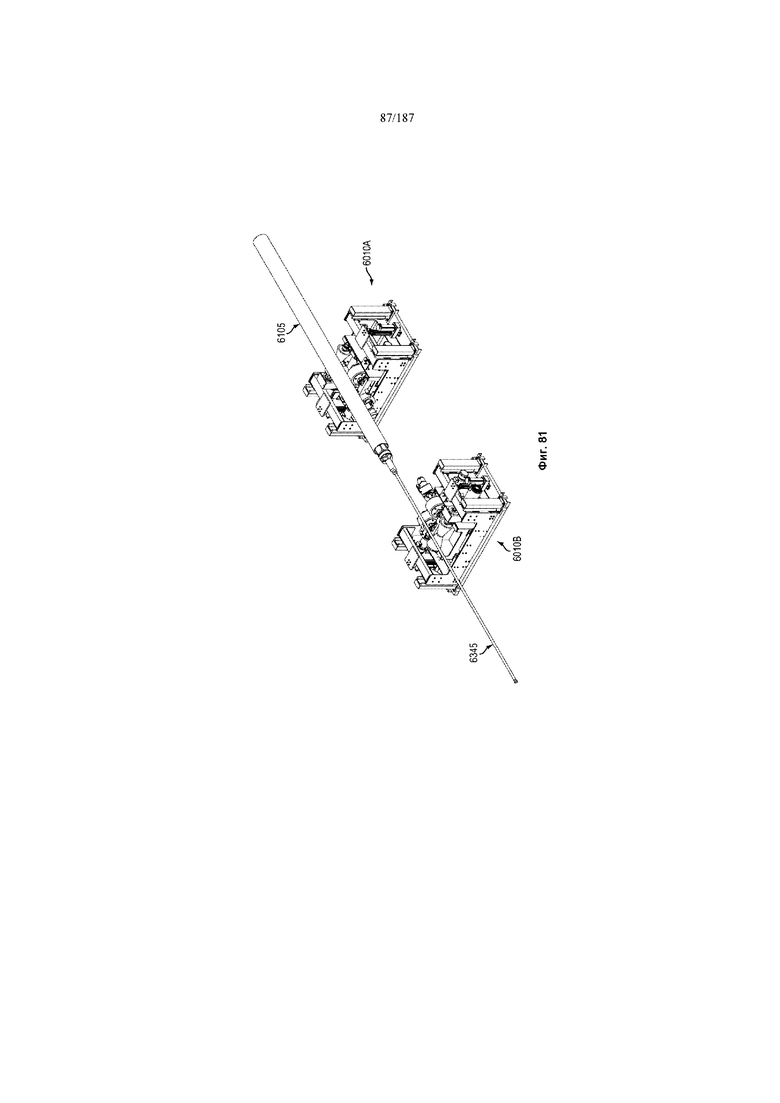

[00121] Фиг. 81 иллюстрирует вид в перспективе на систему, проиллюстрированную на Фиг. 73, в конфигурации, демонстрирующей следующую по отношению к Фиг. 80 процедуру, в которой система сварки введена в сегмент трубы, в соответствии с вариантом реализации настоящей патентной заявки;

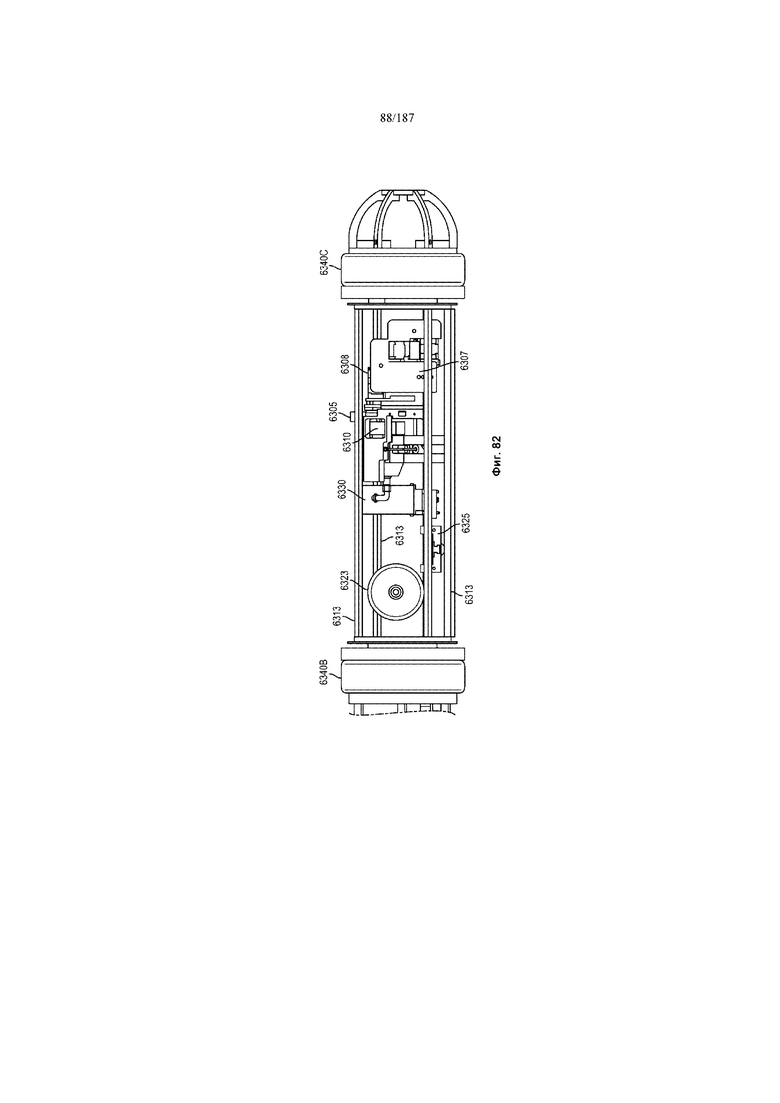

[00122] Фиг. 82 иллюстрируют вид сбоку на часть сварочного механизма системы, проиллюстрированной на Фиг. 73, в соответствии с вариантом реализации настоящей патентной заявки;

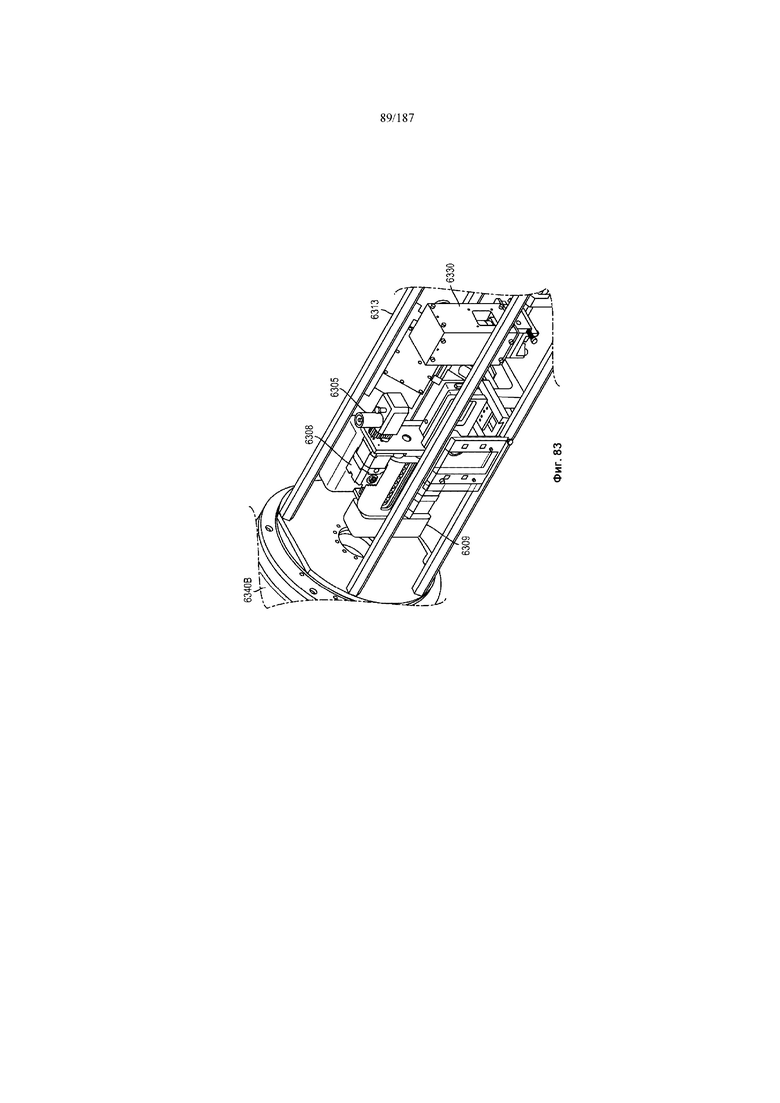

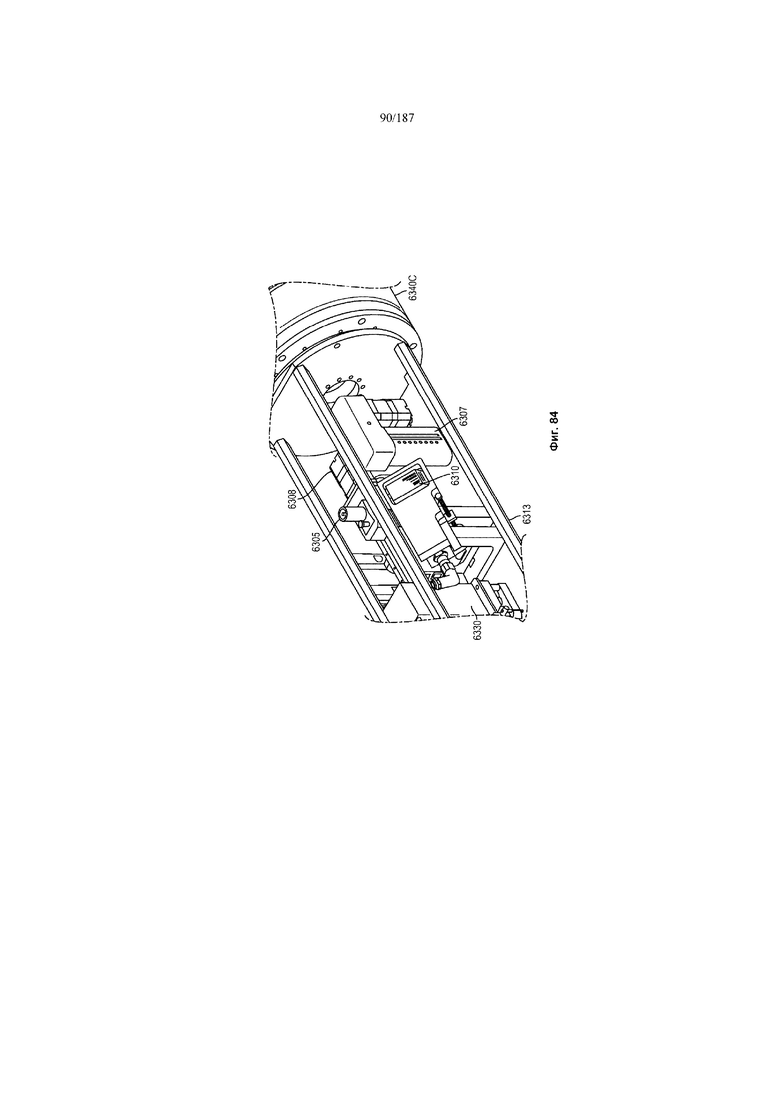

[00123] Фиг. 83 иллюстрирует укрупненный вид в перспективе секции части сварочного механизма системы, проиллюстрированной на Фиг. 73, в соответствии с вариантом реализации настоящей патентной заявки;

[00124] Фиг. 84 иллюстрирует другой укрупненный вид в перспективе секции части сварочного механизма системы, проиллюстрированной на Фиг. 73, в соответствии с вариантом реализации настоящей патентной заявки;

[00125] Фиг. 85 иллюстрирует увеличенный вид в перспективе механизма поворота системы, проиллюстрированной на Фиг. 73, в соответствии с вариантом реализации настоящей патентной заявки;

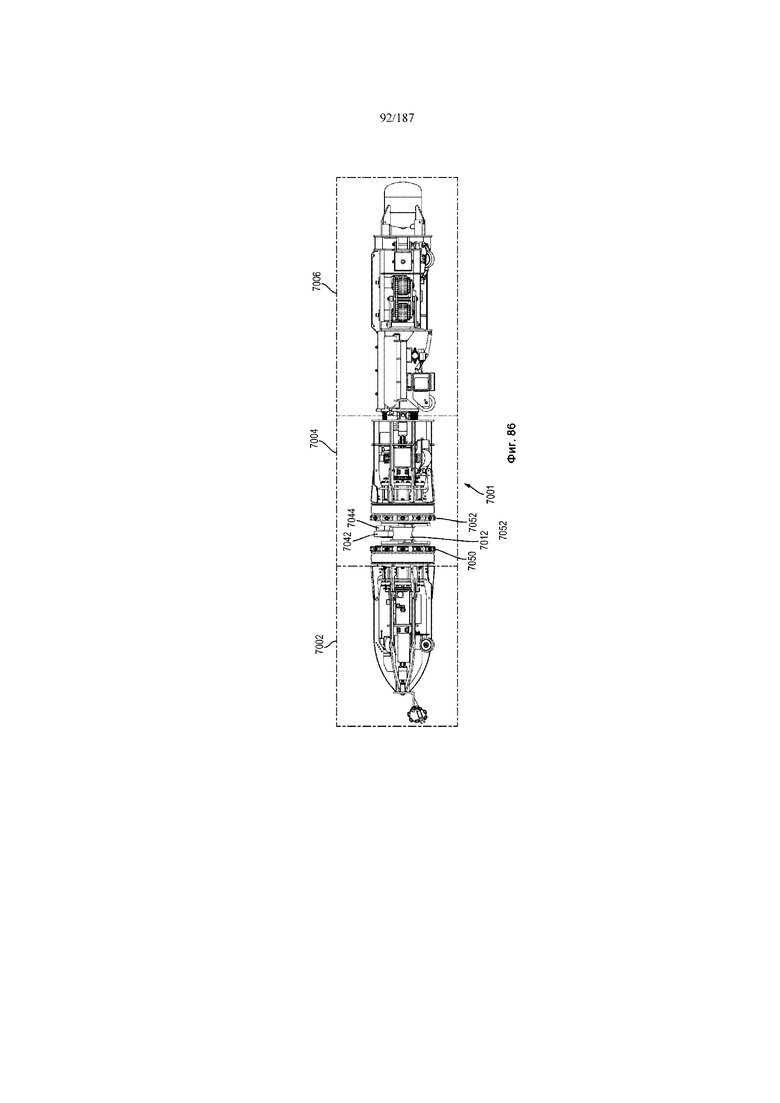

[00126] Фиг. 86 иллюстрирует систему продувки и проверки в соответствии с вариантом реализации настоящей патентной заявки;

[00127] Фиг. 87 иллюстрирует подробный вид самой передней секции системы продувки и проверки в соответствии с вариантом реализации настоящей патентной заявки;

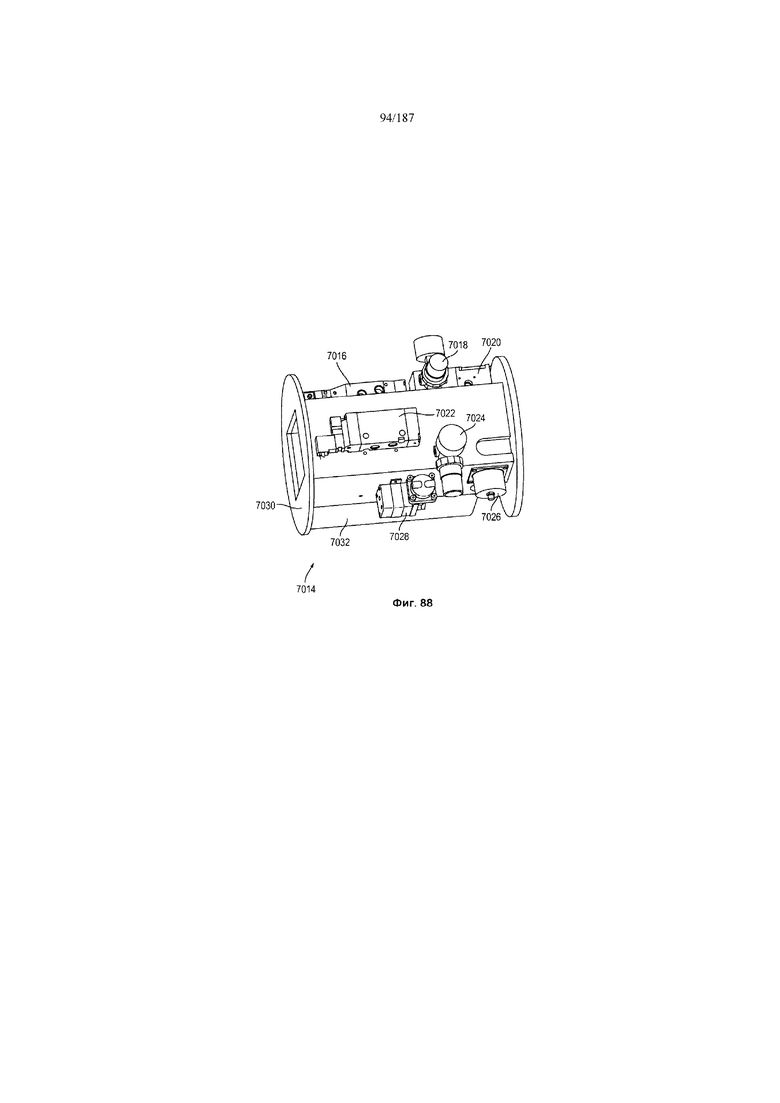

[00128] Фиг. 88 иллюстрирует узел продувки системы продувки и проверки в соответствии с вариантом реализации настоящей патентной заявки;

[00129] Фиг. 89 и 90 иллюстрируют вид спереди и поперечный разрез центральной секции системы продувки и проверки в соответствии с вариантом реализации настоящей патентной заявки;

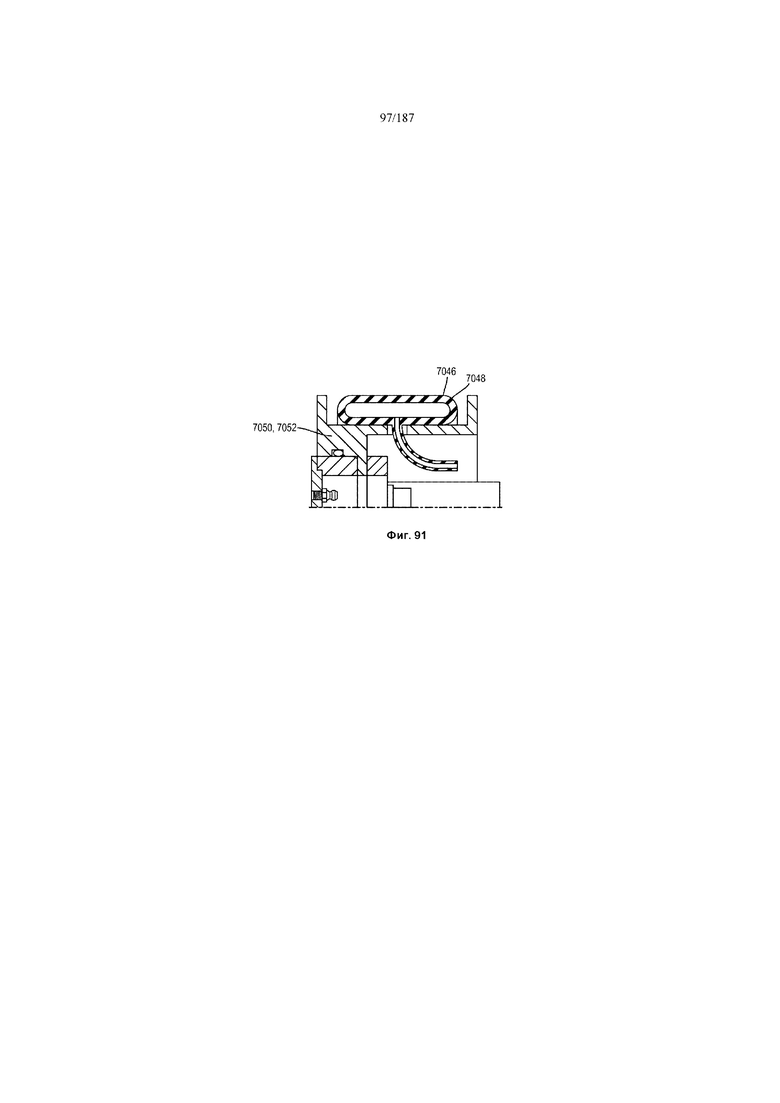

[00130] Фиг. 91 иллюстрирует газовые уплотнения системы продувки и проверки в соответствии с вариантом реализации настоящей патентной заявки;

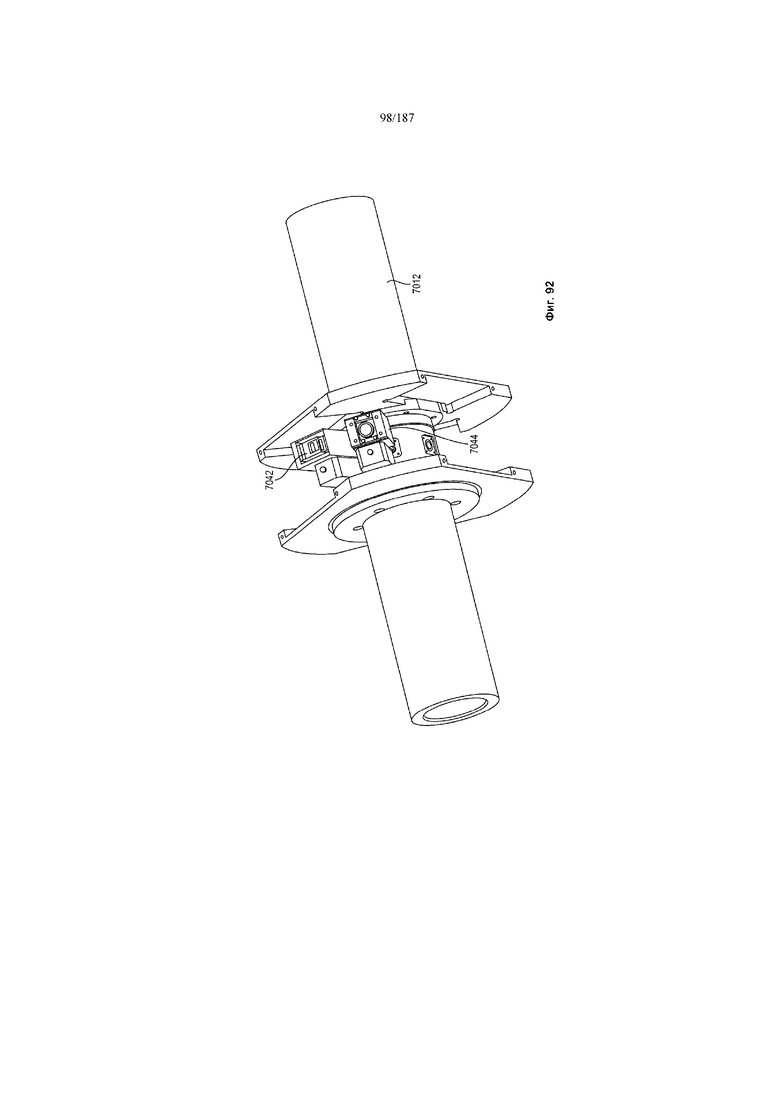

[00131] Фиг. 92 иллюстрирует поворотную ступицу системы продувки и проверки в соответствии с вариантом реализации настоящей патентной заявки;

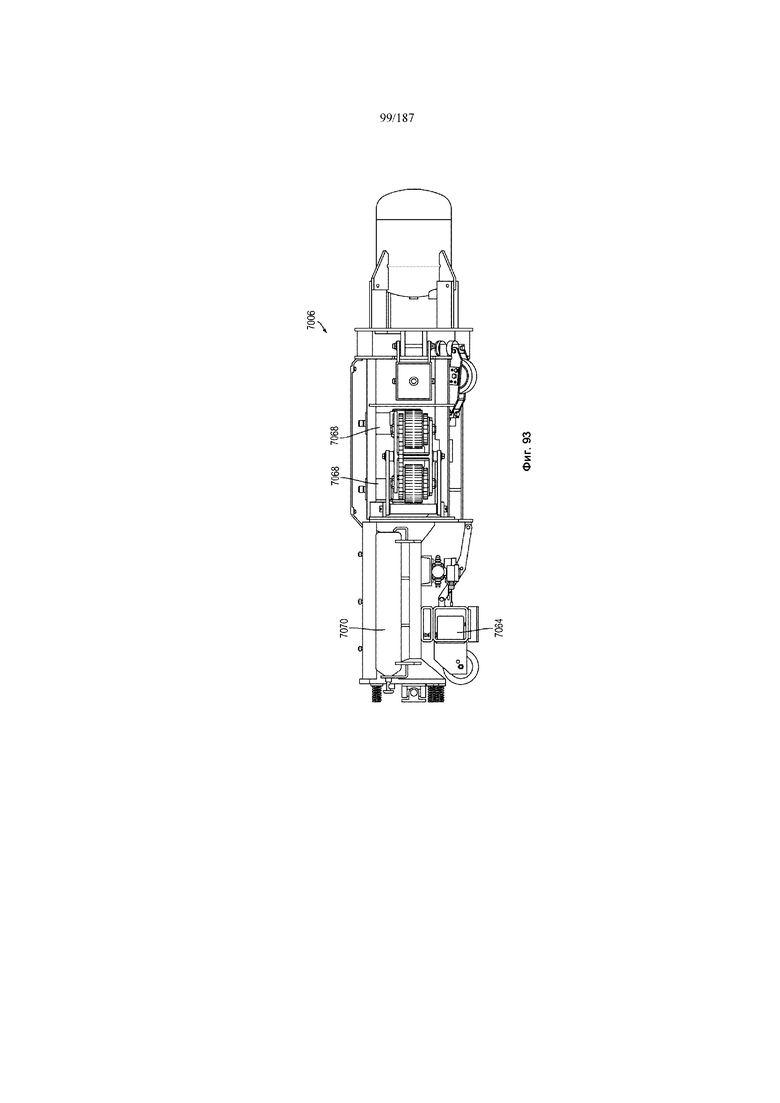

[00132] Фиг. 93 иллюстрирует подробный вид секции привода системы продувки и проверки в соответствии с вариантом реализации настоящей патентной заявки;

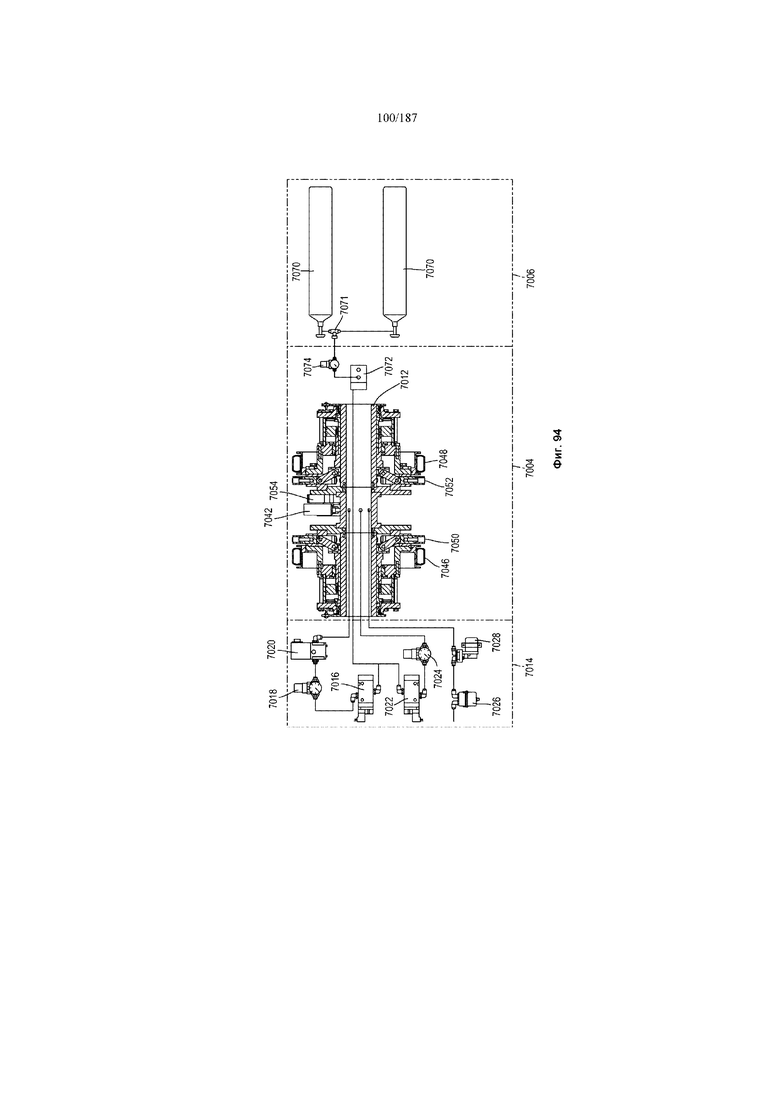

[00133] Фиг. 94 иллюстрирует схематическую диаграмму, демонстрирующую поток продувочного газа через систему продувки и проверки, в соответствии с вариантом реализации настоящей патентной заявки;

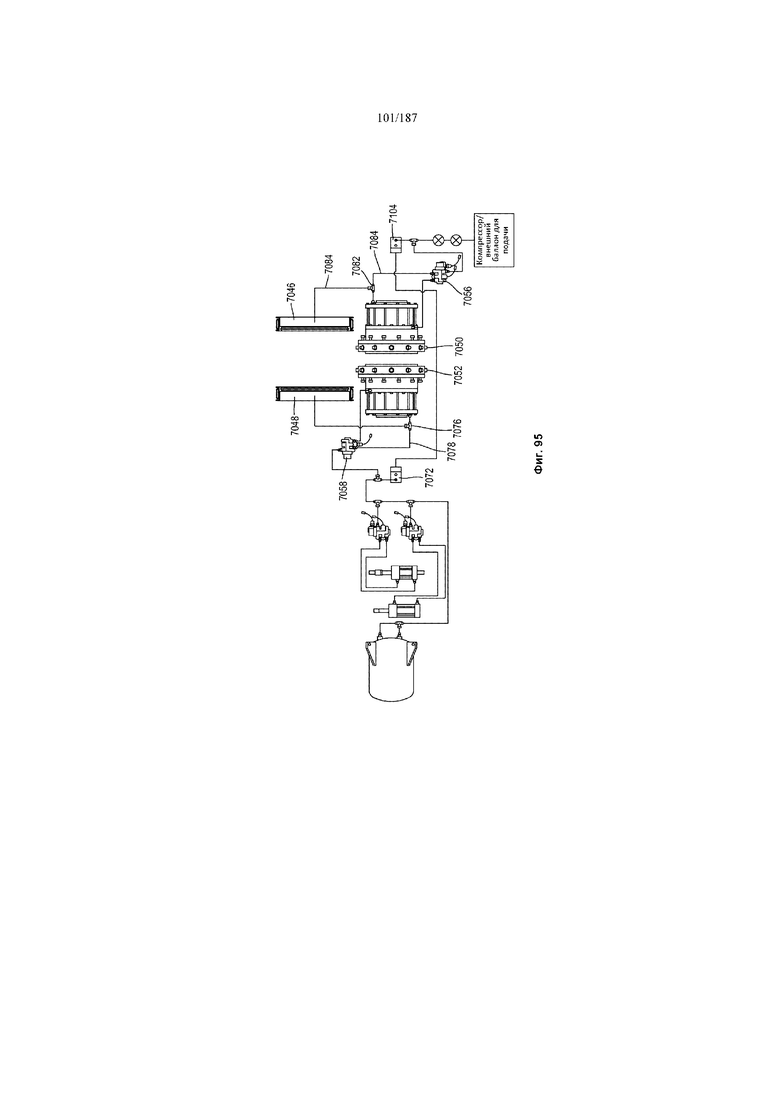

[00134] Фиг. 95 иллюстрирует схематическую диаграмму, демонстрирующую поток сжатого воздуха через систему продувки и проверки, в соответствии с вариантом реализации настоящей патентной заявки;

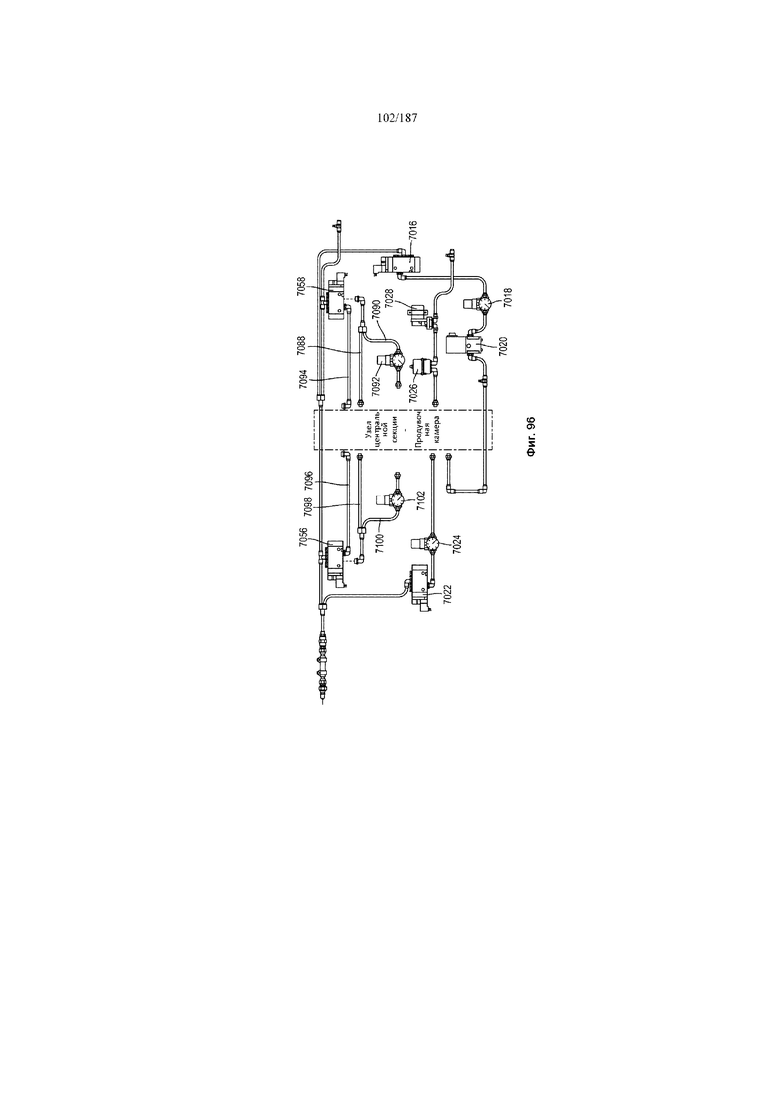

[00135] Фиг. 96 иллюстрирует схематическую диаграмму, демонстрирующую поток продувочного газа через систему продувки и проверки, в соответствии с другим вариантом реализации настоящей патентной заявки;

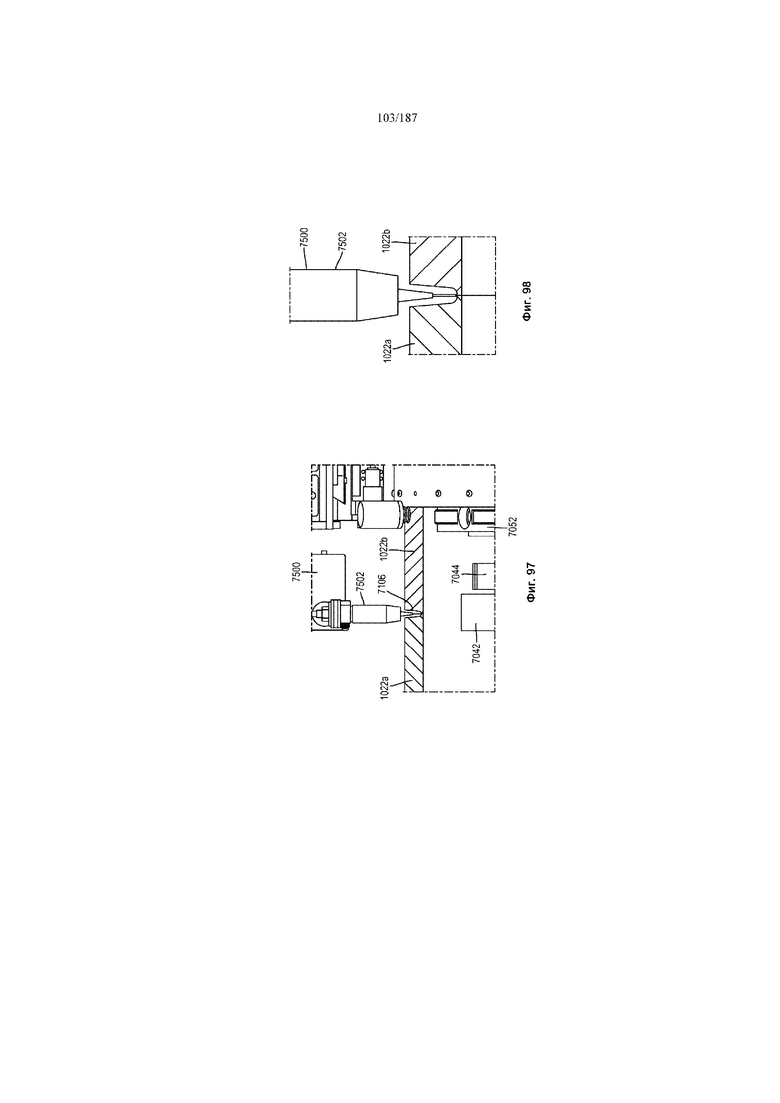

[00136] Фиг. 97 иллюстрирует частичный вид системы продувки и проверки в соответствии с вариантом реализации настоящей патентной заявки;

[00137] Фиг. 98 иллюстрирует вид крупным планом внешней сварочной горелки внешней системы сварки, используемой в системе продувки и проверки в соответствии с вариантом реализации настоящей патентной заявки;

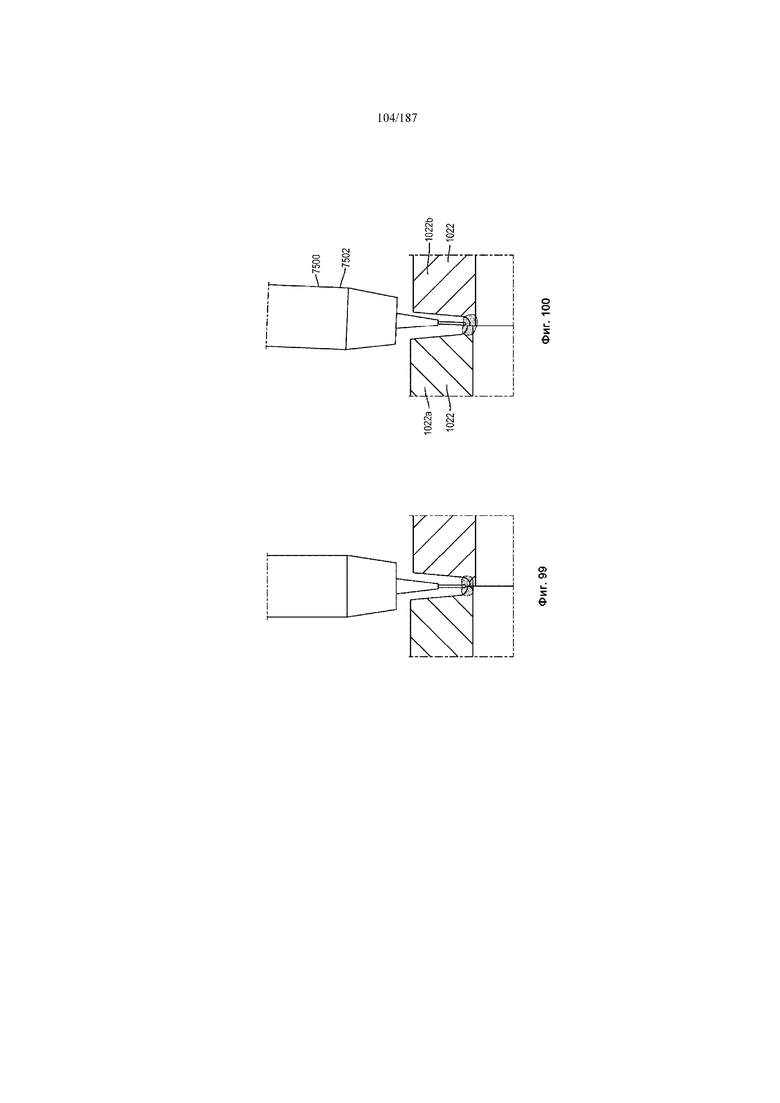

[00138] Фиг. 99 и 100 иллюстрирует вид крупным планом внешней сварочной горелки внешней системы сварки, используемой, соответственно, в системе предыдущего уровня техники и системе продувки и проверки, при этом трубы имеют широкий диапазон выравнивания зазора и радиального смещения;

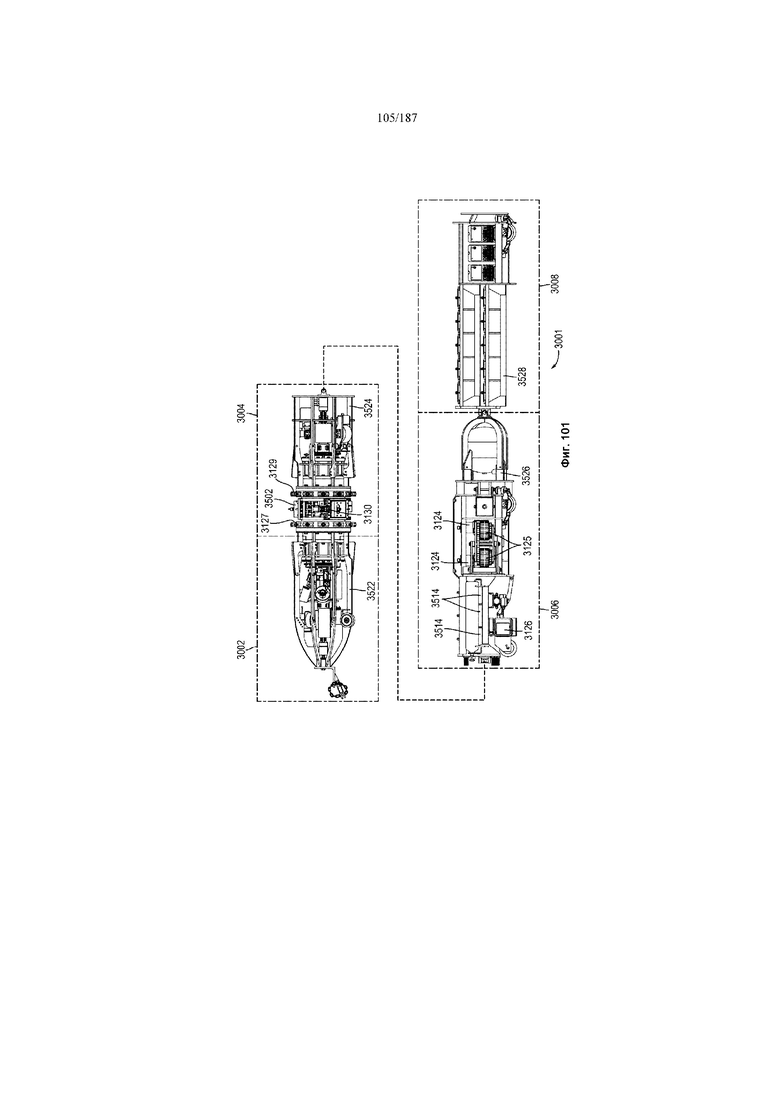

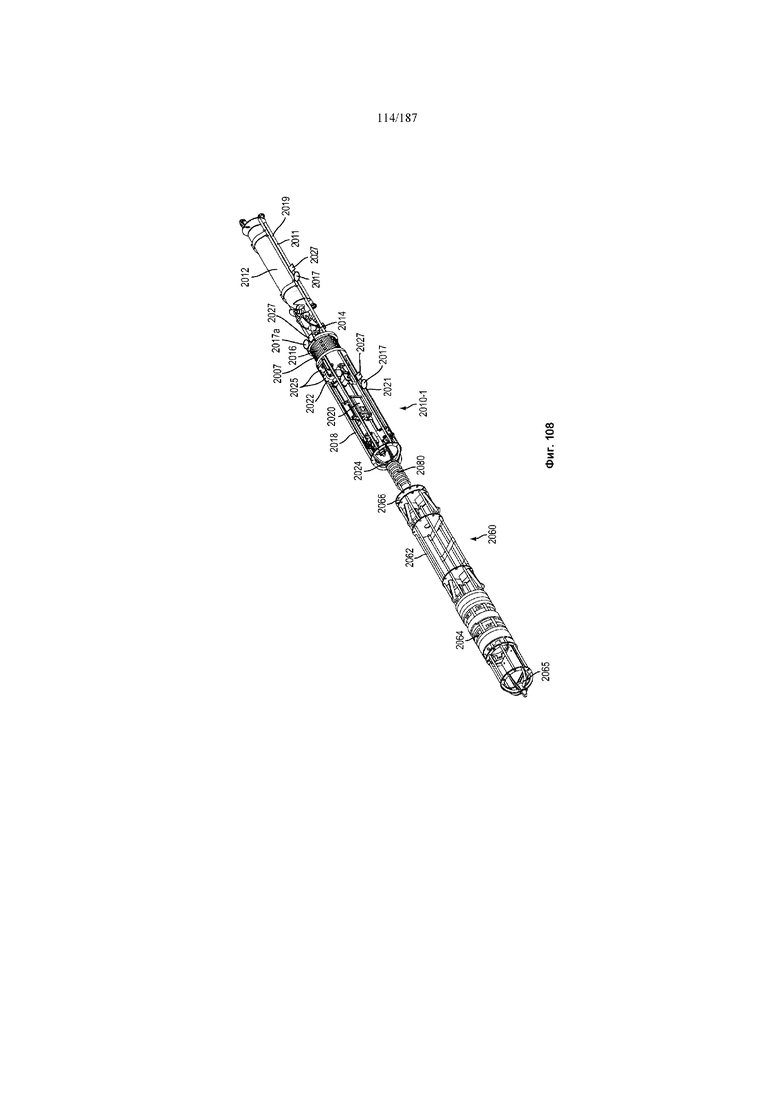

[00139] Фиг. 101 иллюстрирует стыковочную внутреннюю систему сварки в соответствии с вариантом реализации настоящей патентной заявки;

[00140] Фиг. 102 иллюстрирует подробный вид секции снабжения электроэнергией стыковочной внутренней системы сварки в соответствии с вариантом реализации настоящей патентной заявки;

[00141] Фиг. 103 иллюстрирует схематическую диаграмму, демонстрирующую распределение потоков электроэнергии, включая электропитание сварки, передачу коммуникационных данных и данных управления через стыковочную внутреннюю систему сварки, в соответствии с вариантом реализации настоящей патентной заявки;

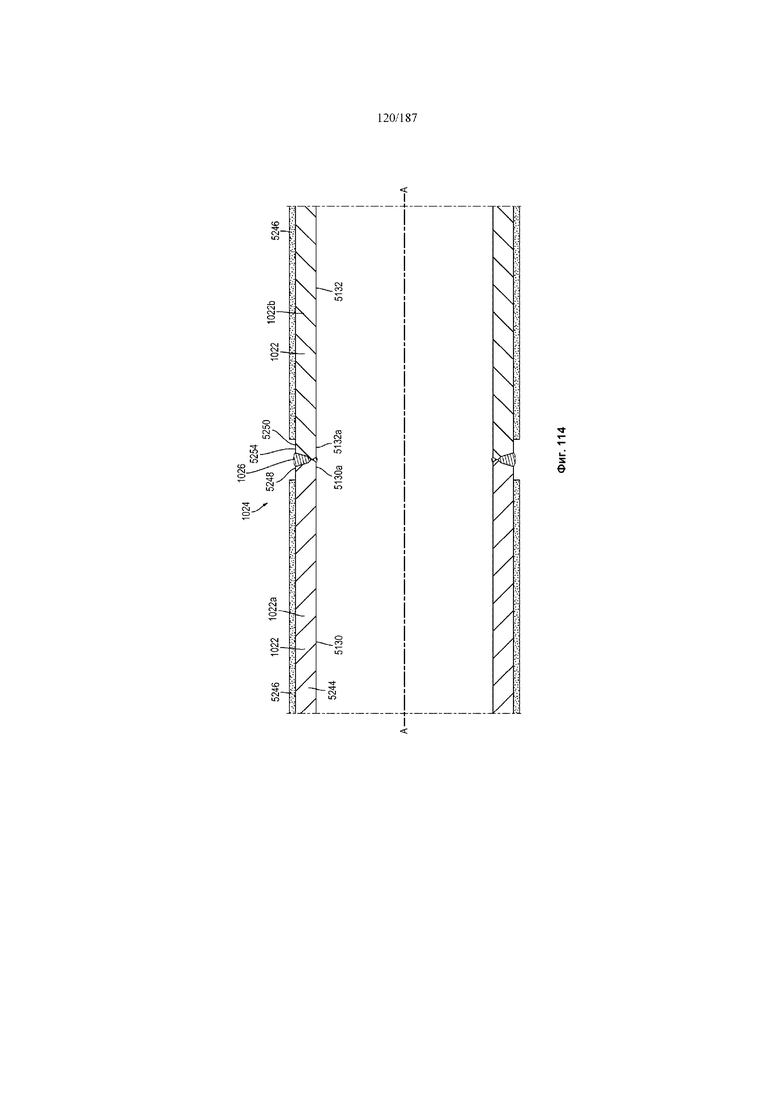

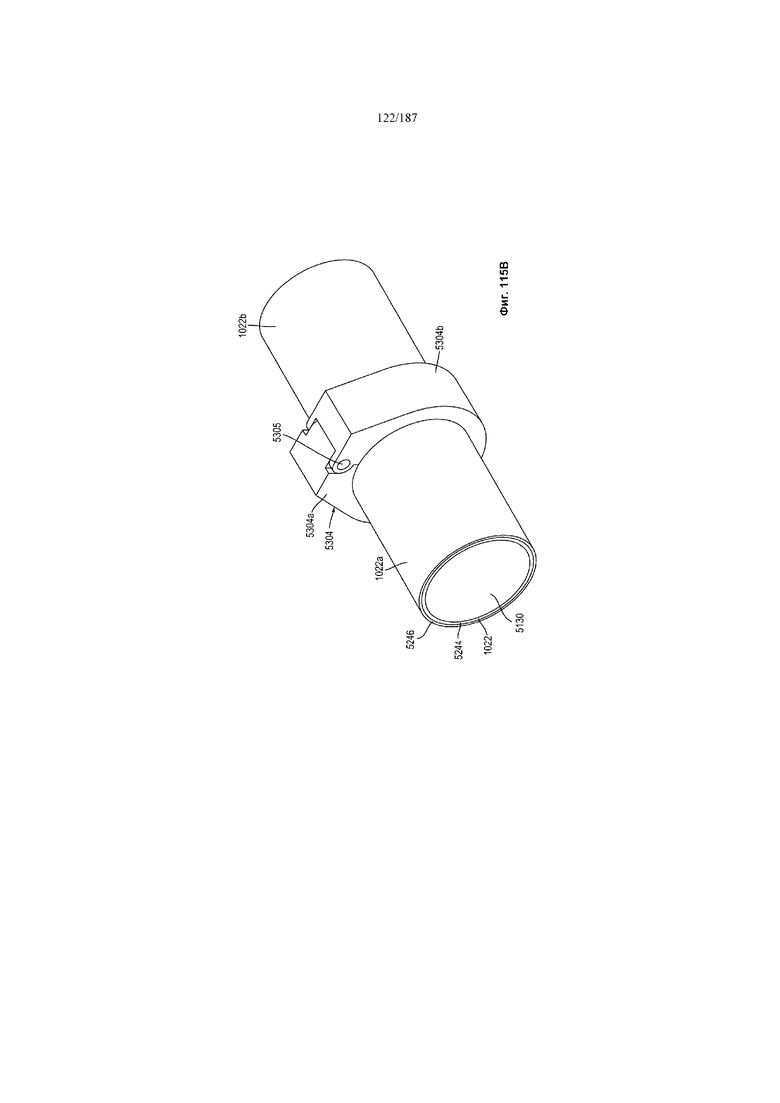

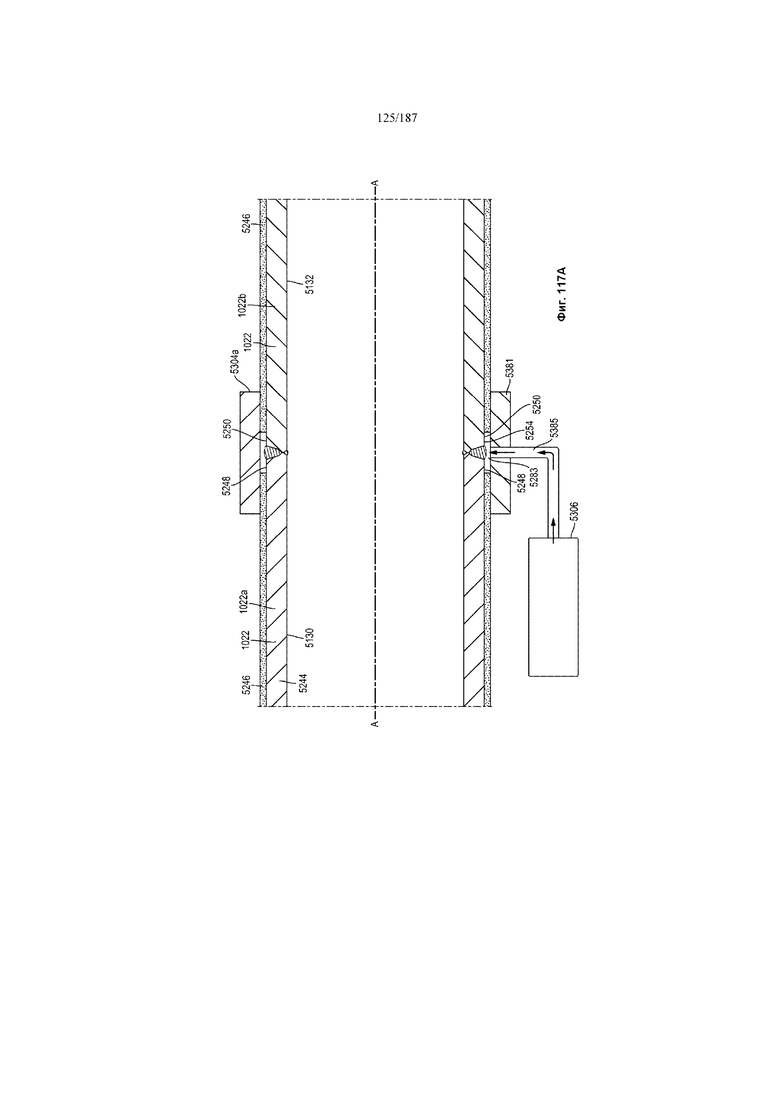

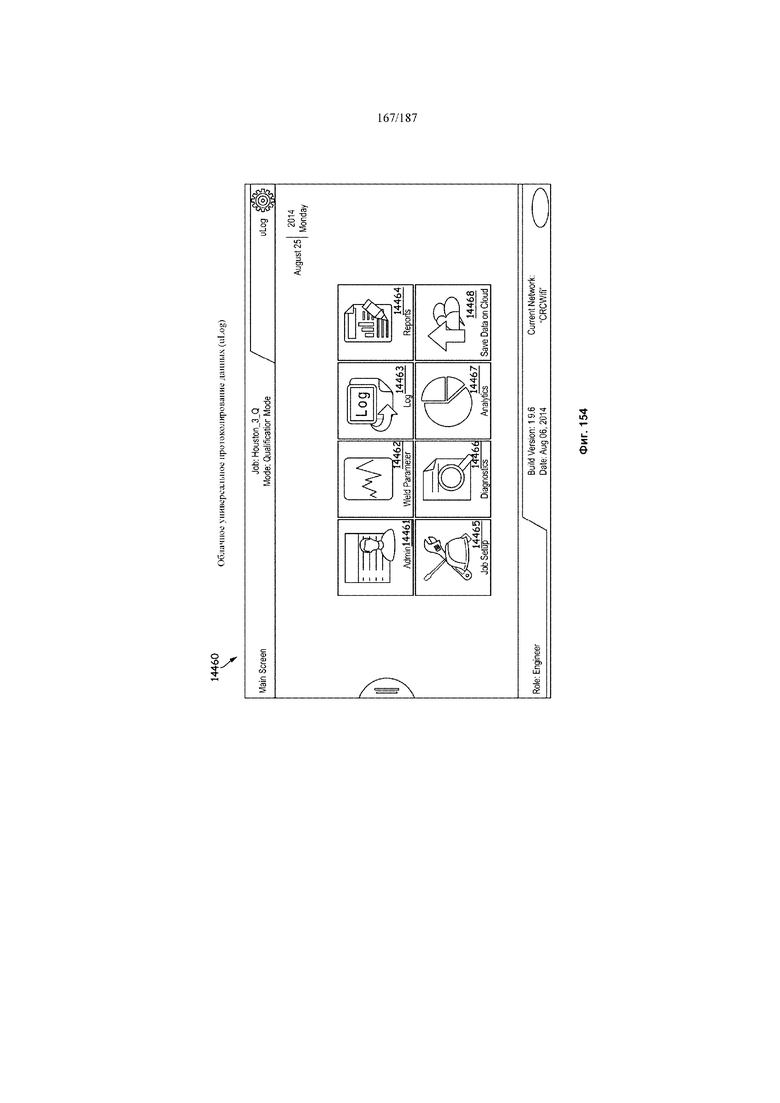

[00142] Фиг. 103А иллюстрирует поперечное сечение центральной секции стыковочной внутренней системы сварки, при этом зажимы находятся, соответственно, в вытянутом и сложенном положении, а некоторые компоненты центральной секции не проиллюстрированы для ясности, в соответствии с вариантом реализации настоящей патентной заявки;