ме того, каждый крюк снабжен ленточной, пружиной, размещенной с внутренней стороны крюка и повторяющей его форму, при этом один конец ленточной пружины закреплен на внутренней поверхности зева крюка, а другой конец установлен с возможностью свободного перемещения вдоль крюка.

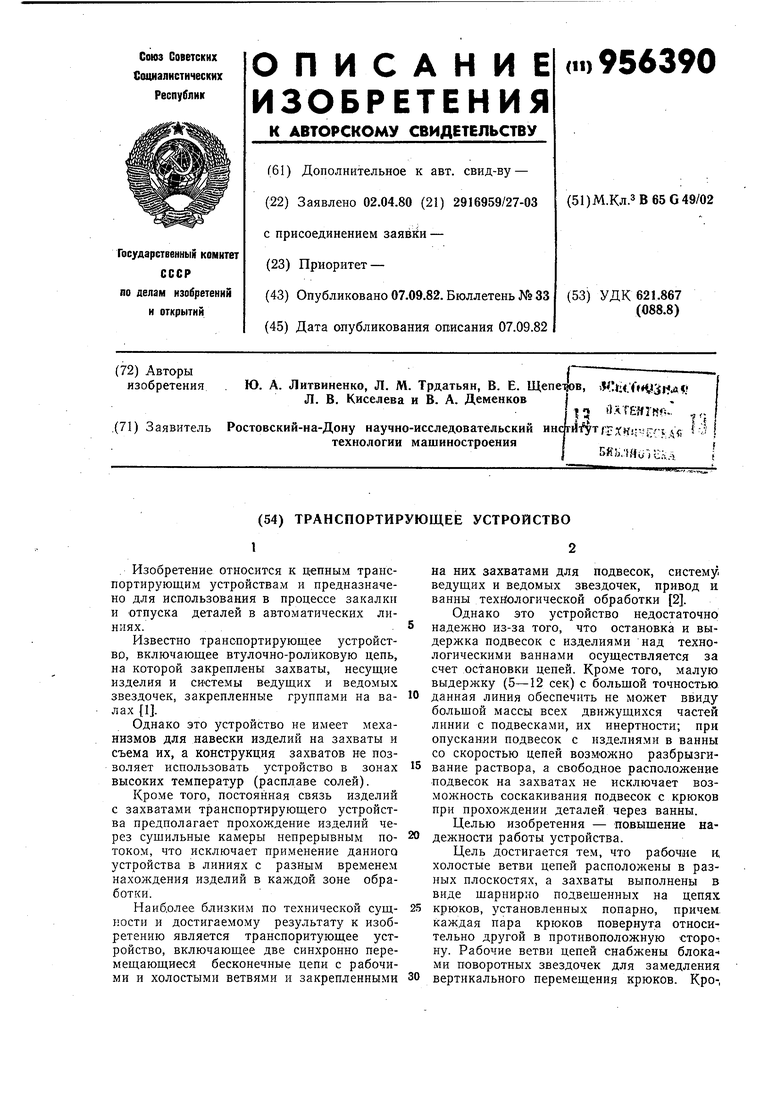

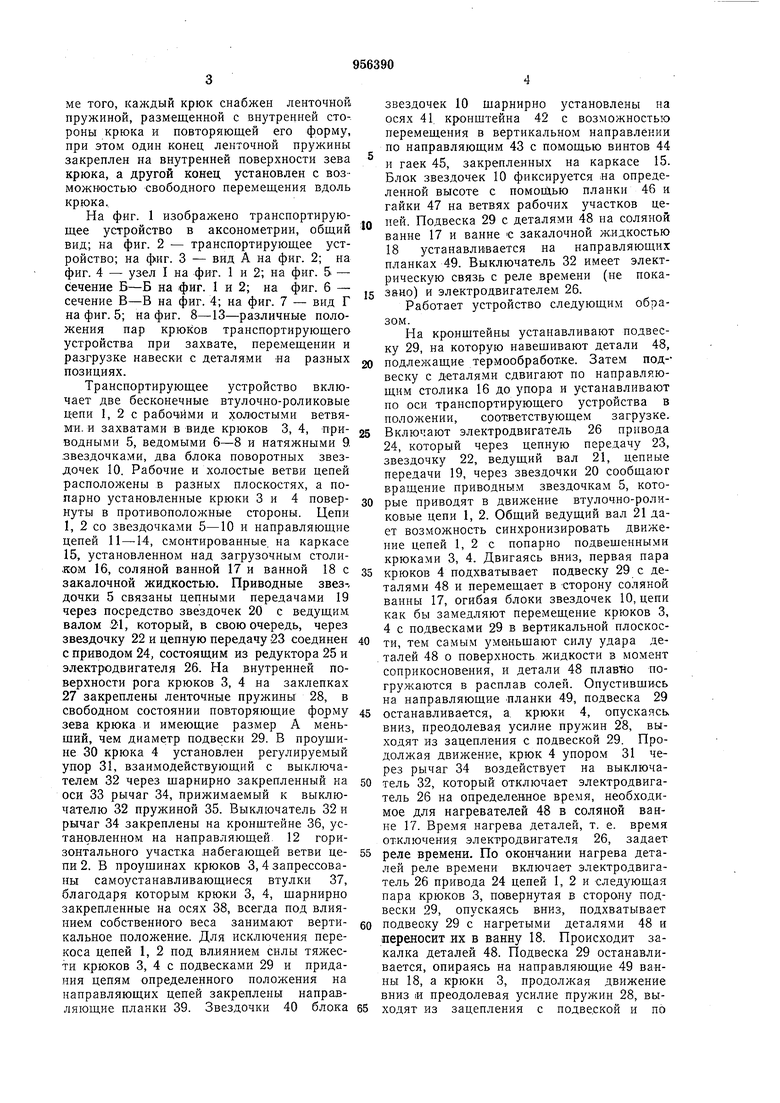

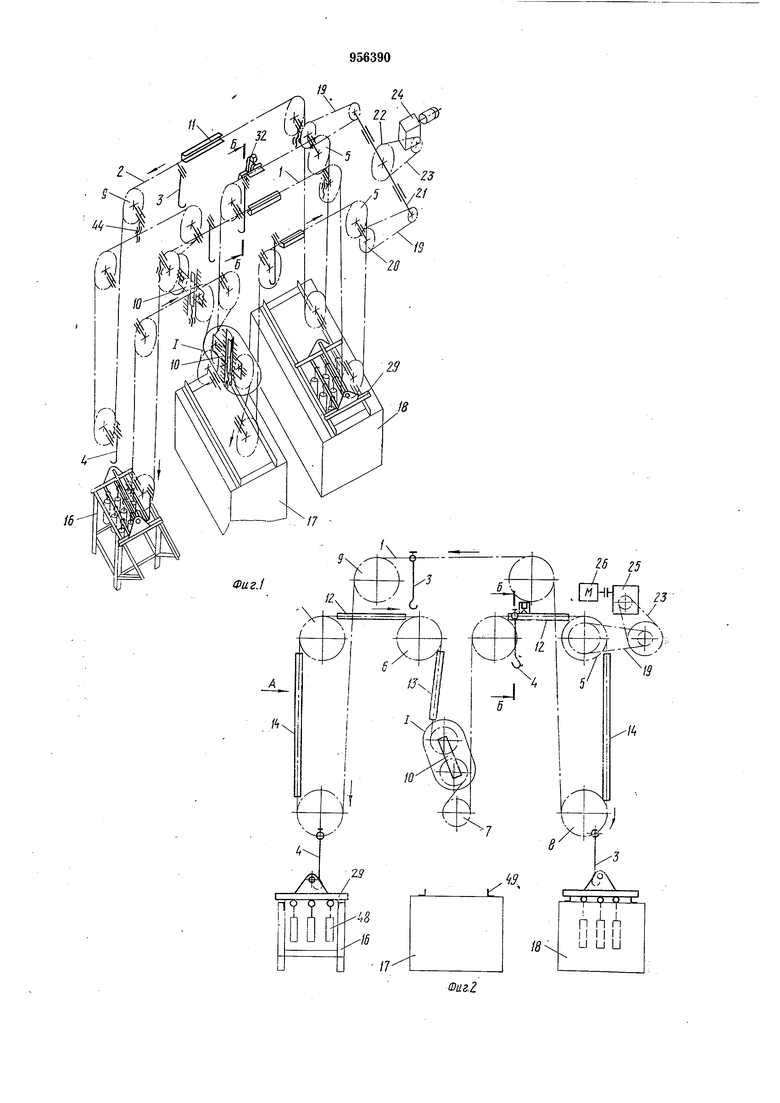

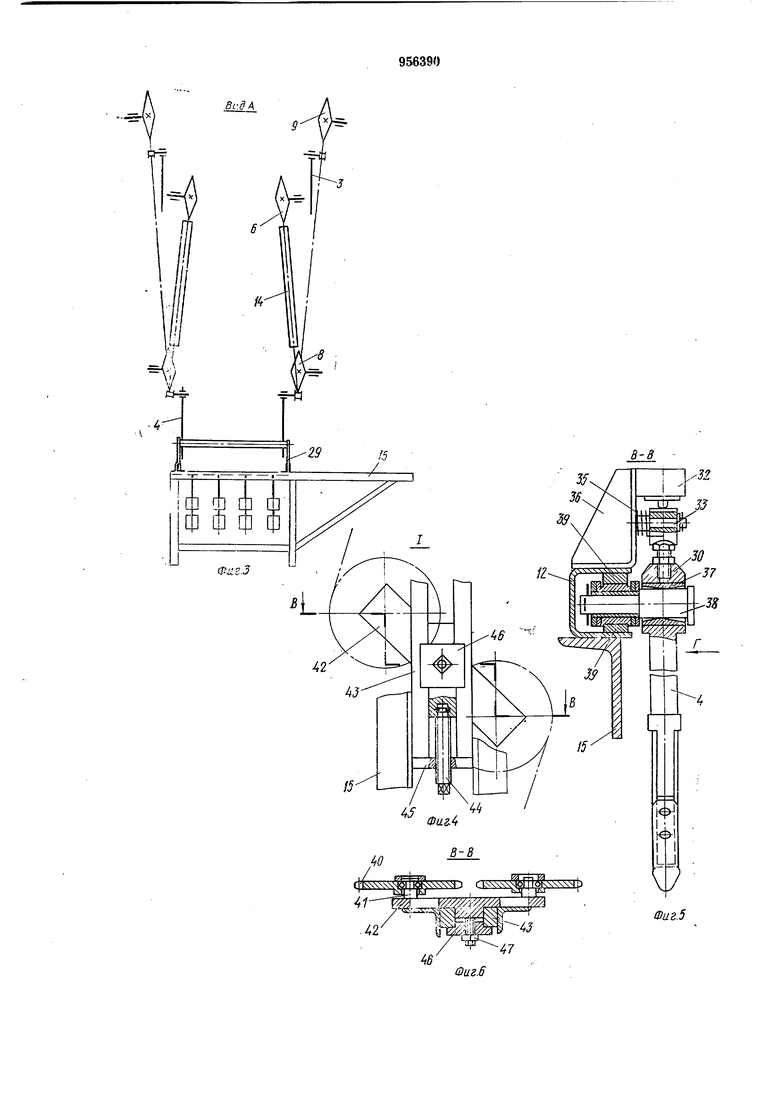

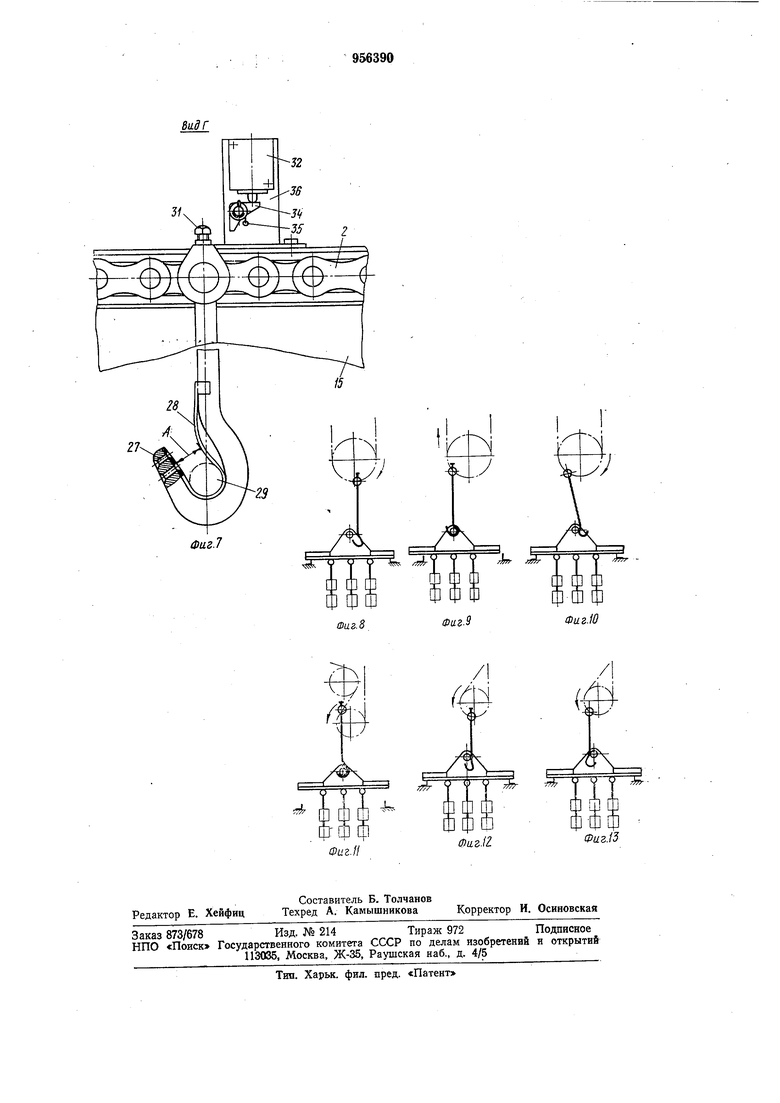

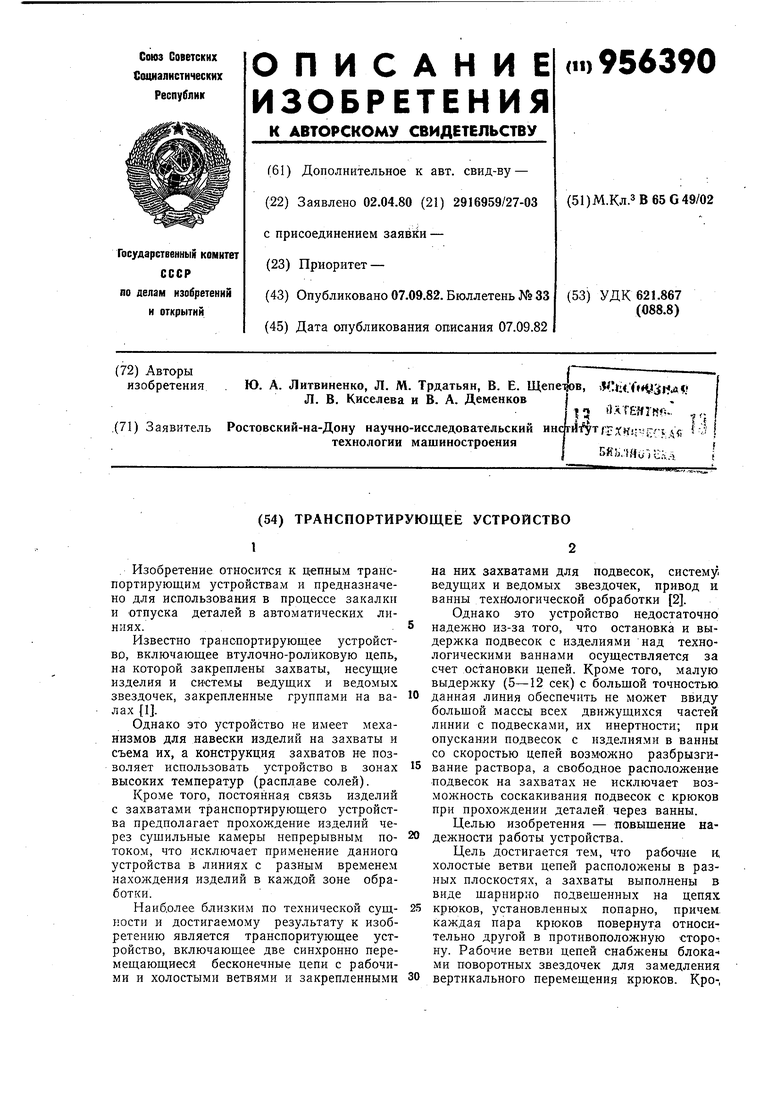

На фиг. 1 изображено транспортирующее устройство в аксонометрии, общий вид; на фиг. 2 - транспортирующее устройство; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - узел I на фиг. 1 и 2; на фиг. 5 - сечение Б-Б на фиг. 1 и 2; на фиг. 6 - сечение В-В на фиг. 4; на фиг. 7 - вид Г на фиг. 5; на фиг. 8-13-различные положения пар крюков транспортирующего устройства при захвате, перемещении и разгрузке навески с деталями «а разных позициях.

Транспортирующее устройство включает две бесконечные втулочно-роликовые цепи 1, 2 с рабочими и холостыми ветвями, и захватами в виде крюков 3, 4, приводными 5, ведомыми 6-8 и натяжными 9. звездочками, два блока поворотных звездочек 10. Рабочие и холостые ветви цепей расположены в разных плоскостях, а попарно установленные крюки 3 и 4 повернуты в противоположные стороны. Цепи 1, 2 со звездочками 5-10 и направляющие цепей 11 -14, смонтированные, на каркасе 15, установленном над загрузочным столиком 16, соляной ванной 17 и ванной 18 с закалочной жидкостью. Приводные звез-. дочки 5 связаны цегтными передачами 19 через посредство звездочек 20 с ведущим валом 21, который, в свою очередь, через звездочку 22 и цепную передачу 23 соединен с приводом 24, состоящим из редуктора 25 и электродвигателя 26. На внутренней поверхности рога крюков 3, 4 на заклепках 27 закреплены ленточные пружины 28, в свободном состоянии повторяющие форму зева крюка и имеющие размер А меньщий, чем диаметр подвески 29. В проушине 30 крюка 4 установлен регулируемый упор 31, взаимодействующий с выключателем 32 через шарнирно закрепленный на оси 33 рычаг 34, прижимаемый к выключателю 32 пружиной 35. Выключатель 32 и рычаг 34 закреплены на кронштейне 36, установленном на направляющей 12 горизонтального участка набегающей ветви цепи 2. В проушинах крюков 3, 4 запрессованы самоустанавливающиеся втулки 37, благодаря которым крюки 3, 4, шарнирно закрепленные на осях 38, всегда под влиянием собственного веса занимают вертикальное положение. Для исключения перекоса цепей 1, 2 под влиянием силы тяжести крюков 3, 4 с подвесками 29 и придания цепям определенного положения на направляющих цепей закреплены направляющие планки 39. Звездочки 40 блока

звездочек 10 щарнирно установлены на осях 41, кронштейна 42 с возможностью перемещения в вертикальном направлении по направляющим 43 с помощью винтов 44 и гаек 45, закрепленных на каркасе 15. Блок звездочек 10 фиксируется на определенной высоте с помоиХью планки 46 н гайки 47 на ветвях рабочих участков цепей. Подвеска 29 с деталями 48 иа соляной ванне 17 и ванне с закалочной жидкостью 18 устанавливается на направляющих планках 49. Выключатель 32 имеет электрическую связь с реле времени (не показано) и электродвигателем 26.

Работает устройство следующим образом.

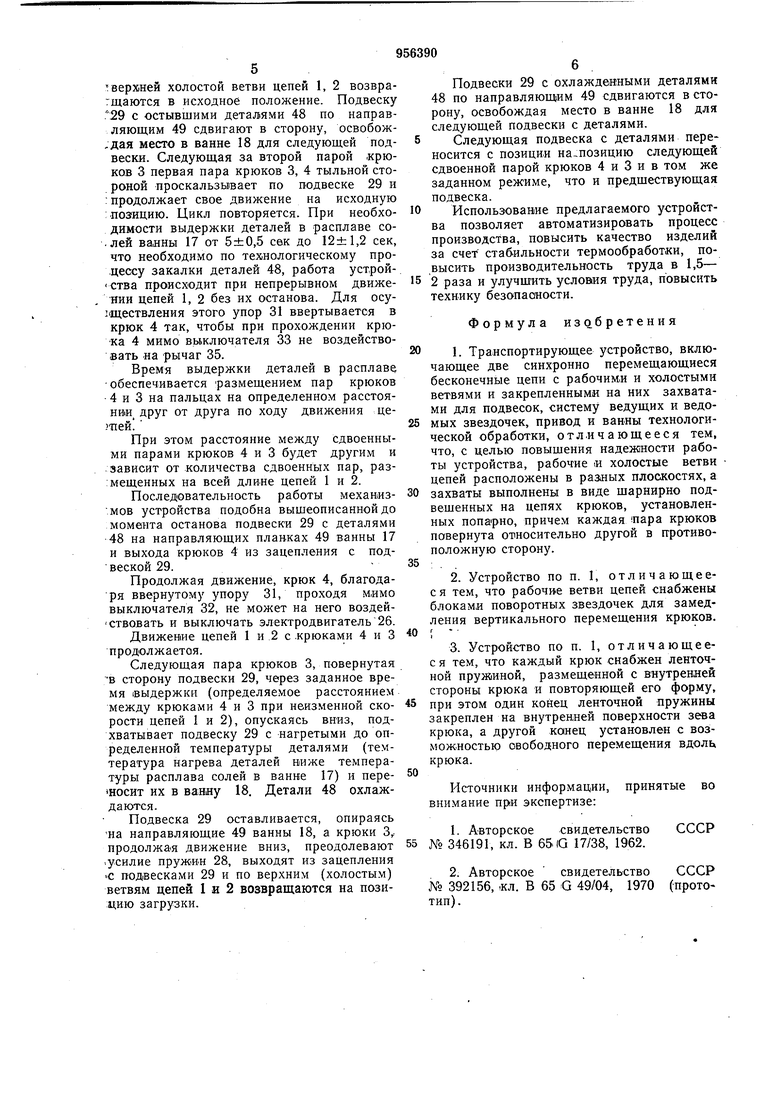

На кронщтейны устанавливают подвеску 29, на которую навешивают детали 48, подлежащие термообработке. Затем под-веску с деталями сдвигают по направляющим столика 16 до упора и устанавливают по оси транспортирующего устройства в положении, соответствующем загрузке. Включают электродвигатель 26 привода 24, который через цепную передачу 23, звездочку 22, ведущий вал 21, цепные передачи 19, через звездочки 20 сообщают вращение приводным звездочкам 5, которые приводят в движение втулочно-роликовые цепи 1, 2. Общий ведущий вал 21 дает возможность синхронизировать движение цепей 1, 2 с попарно подвешенными крюками 3, 4. Двигаясь вниз, первая пара крюков 4 подхватывает подвеску 29 с деталями 48 и перемещает в сторону соляной ванны 17, огибая блоки звездочек 10, цепи как бы замедляют перемещение крюков 3, 4 с подвесками 29 в вертикальной плоскости, тем самым уменьшают силу удара деталей 48 о поверхность жидкости в момент соприкосновения, и детали 48 плавно погружаются Б расплав солей. Опустившись на направляющие лланки 49, подвеска 29 останавливается, а крюки 4, опускаясь, вниз, преодолевая усилие пружин 28, выходят из зацепления с подвеской 29. Продолжая движение, крюк 4 упором 31 через рычаг 34 воздействует на выключатель 32, который отключает электродвигатель 26 на определенное время, необходимое для нагревателей 48 в соляной ванне 17. Время нагрева деталей, т. е. время отключения электродвигателя 26, задает реле времени. По окончании нагрева деталей реле времени включает электродвигатель 26 привода 24 цепей 1, 2 и следующая пара крюков 3, повернутая в сторону подвески 29, опускаясь вниз, подхватывает подвеску 29 с нагретыми деталями 48 и переносит их в ванну 18. Происходит закалка деталей 48. Подвеска 29 останавливается, опираясь на направляющие 49 ванны 18, а крюки 3, продолжая движение вниз 1И преодолевая усилие пружин 28, выходят из зацепления с подве.ской и по верхней холостой ветви цепей 1, 2 возвратщаются в исходное положение. Подвеску .29 с остывшими деталями 48 по направляющим 49 сдвигают в сторону, освобож,дая место в ванне 18 для следующей подвески. Следующая за второй парой крюков 3 первая пара крюков 3, 4 тыльной стороной проскальзывает по подвеске 29 н : продолжает свое движение на исходную : позицию. Цикл повторяется. При необходимости выдержки деталей в расплаве со. лей ванны 17 от 5±0,5 сек до 12±1,2 сек, что необходимо по технологическому про.цессу закалки деталей 48, работа уст.ройСтва происходит при непрерывном движе. НИИ цепей 1, 2 без их останова. Для осу Ществления этого упор 31 ввертывается в крюк 4 так, чтобы при прохождении крюка 4 мимо выключателя 33 не воздействовать на рычаг 35. Время выдержки деталей в расплаве обеспечивается размещением пар крюков 4 и 3 на пальцах на определенном расстояния друг от друга по ходу движения цешей. При этом расстояние между сдвоенными парами крюков 4 и 3 будет другим и зависит от количества сдвоенных пар, раз;мещенных на всей длине цепей 1 и 2. Последовательность работы мехавизмов устройства подобна вышеописанной до момента останова подвески 29 с деталями 48 на направляющих планках 49 ванны 17 н выхода крюков 4 из зацепления с подвеской 29. Продолжая движение, крюк 4, благодаря ввернутому упору 31, прохходя мимо выключателя 32, не может на него воздействовать и выключать электродвигатель 26. Движение цепей 1 и 2 с .крюками 4 и 3 продолжается. Следующая пара крюков 3, повернутая в сторону подвески 29, через заданное время выдержки (определяемое расстоянием между крюками 4 и 3 при неизменной скорости цепей 1 и 2), опускаясь вниз, подхватывает подвеску 29 с нагретыми до определенной температуры деталями (темтература нагрева деталей ниже температуры расплава солей в ванне 17) и пере носит их в ванну 18. Детали 48 охлаждаются. Подвеска 29 оставливается, опираясь на направляющие 49 ванны 18, а крюки 3,. продолжая движение вниз, преодолевают .усилие пружин 28, выходят из зацепления С подвесками 29 и по верхним (холостым) ветвям цепей 1 и 2 возвращаются на позищию загрузки. Подвески 29 с охлажденными деталями 48 по направляющим 49 сдвигаются в сторону, освобождая место в ванне 18 для следующей подвески с деталями. Следующая подвеска с деталями переносится с позиции на,позицию следующей сдвоенной парой крюков 4 и 3 и в том же заданном режиме, что и предществующая подвеска. Использование предлагаемого устройства позволяет автоматизировать процесс производства, повысить качество изделий за счет стабильности термообработки, повысить производительность труда в 1,5- 2 раза и улучшить условия труда, повысить технику безопасности. Формула из(эбретения 1. Транспортирующее устройство, включающее две синхронно перемещающиеся бесконечные цепи с рабочими и холостыми ветвями и закрепленными на них захватами для подвесок, систему ведущих и ведомых звездочек, привод и ванны технологической обработки, отл.и чающееся тем, что, с целью повышения надеж1ности работы устройства, рабочие « холостые ветви цепей расположены в разных плоскостях, а захваты выполнены в виде щарнирно подвешенных на цепях крюков, установленных попарно, причем каждая тара крюков повернута относительно другой в противоположную сторону. 2.Устройство по п. 1, отличающеес я тем, что рабочие ветви цепей снабжены блоками поворотных звездочек для замедления вертикального перемещения крюков. 3.Устройство по п. 1, отличающеес я тем, что каждый крюк снабжен ленточной пружиной, размещенной с внутренней стороны крюка н повторяющей его форму, при этом один конец ленточной пружины акреплен на внутренней поверхности зева рюка, а другой конец установлен с возожностью свободного перемещения вдоль рюка. Источники информации, принятые во нимание при экспертизе: 1. Авторское свидетельство 346191, кл. В 65 iG 17/38, 1962. 2. Авторское свидетельство СССР 392156, 1кл. В 65 G 49/04, 1970 (протоип). Л / w

8-8 Ч чда Т ЧЧЧЧЧЧ с

„42/ ШШ-4

| название | год | авторы | номер документа |

|---|---|---|---|

| Телескопический ленточный конвейер | 1976 |

|

SU745796A1 |

| Перегрузочное устройство | 1989 |

|

SU1634612A1 |

| САМООЧИЩАЮЩИЙСЯ КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2279393C1 |

| Стенд для испытания приводных цепей | 1989 |

|

SU1651129A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1985 |

|

SU1301658A2 |

| Агрегат для расстойки тестовых заготовок | 1978 |

|

SU768381A1 |

| Устройство для формирования слоя изделий | 1991 |

|

SU1828429A3 |

| Линия для производства формового хлеба | 1980 |

|

SU938878A1 |

| Устройство для травления плоскихиздЕлий | 1979 |

|

SU843326A1 |

| Поточная линия для нанесения покрытий на изделия | 1991 |

|

SU1811913A1 |

Авторы

Даты

1982-09-07—Публикация

1980-04-02—Подача