Изобретение относится к области прямого получения железа в шахтных печах, но может быть применено и в других областях техники (например, при подготовке сырьевых материалов к металлургическому переделу), где требуется обрабатывать слой материала газом равномерно по сечению агрегата.

Целью устройства является увеличение мощности и повышение экономичности работы.

Для эффективного отвода газа через центральную область печи центральный газоотвод должен быть расположен непосредственно в слое материала, а диаметр газоотвода должен быть таким, чтобы площадь его сечения составляла 0,15-0,5 от площади живого сечения шахты на уровне входа газа в центральный газоотвод. При меньшем отношении сечений газоотвода и шахты начинается вынос из нее мелких фракций материала вследствие увеличения скорости газа на входе газоотвода почти в шесть раз по отношению к скорости газа в шахте печи. При большем отношении сечений сужение периферийной области слоя приводит к нарушению ровности схода и "подвисанию" материала в этой области.

В случае противотока газа и материала заглубление центрального газоотвода в слой менее 0,70 от высоты участка печи от уровня подвода газа до уровня периферийного отвода газа приводит к уменьшению газодинамического сопротивления слоя в периферийной области и не обеспечивает возможности увеличения площади сечения газоотвода до величины 0,5 от площади сечения шахты. Заглубление центрального газоотвода в слой более 0,95 высоты участка печи от уровня подвода газа до уровня периферийного отвода газа приводит к росту сопротивления периферийной области слоя до уровня, не обеспечивающего возможность уменьшения площади сечения газоотвода до величины 0,15 от площади сечения шахты. При величине заглубления центрального газоотвода в слой материала в пределах 0,70-0,95 колебания давления газа (его перепада) по высоте печи при периодическом изменении интенсивности центрального и периферийного потоков будут минимальными.

В случае прямотока газа и материала расположение входного отверстия центрального газоотвода ниже уровня периферийного отвода газа не обеспечит достаточной интенсивности потока газа и надлежащей обработки материала в центральной области печи. При этом возможен также нежелательный интенсивный отсос газа через центральный газоотвод из зоны охлаждения, что приведет к преимущественно центральному потоку газа в зоне охлаждения и снижению эффективности ее работы.

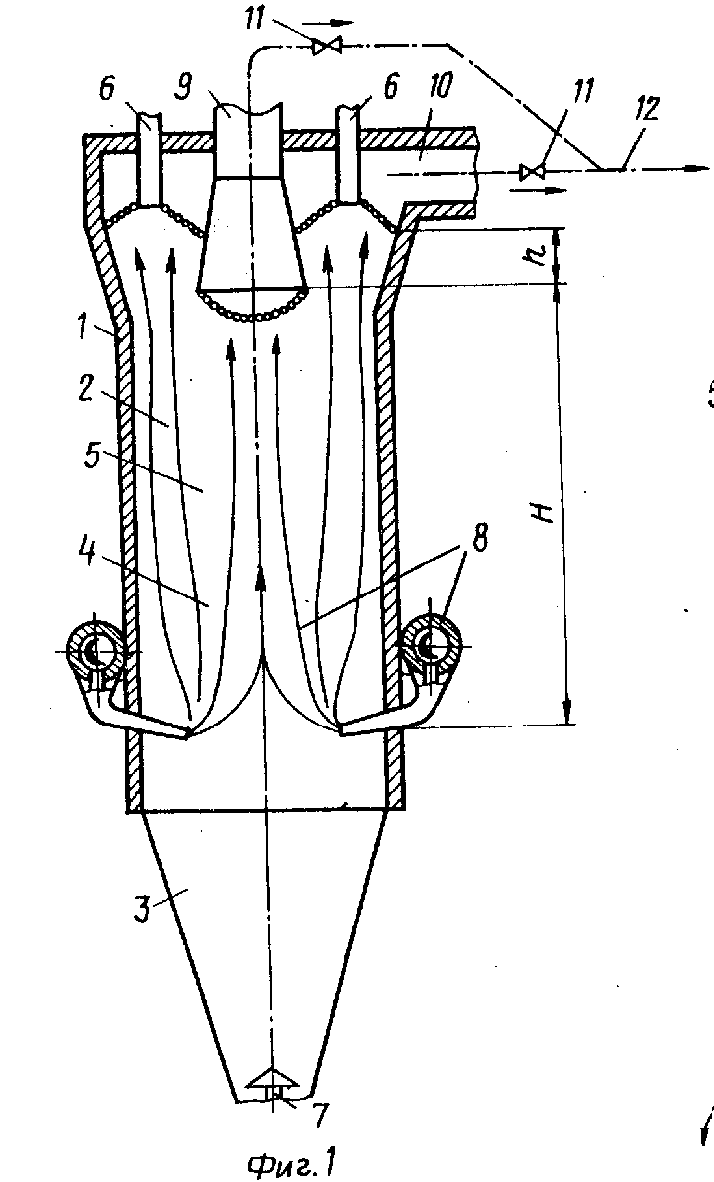

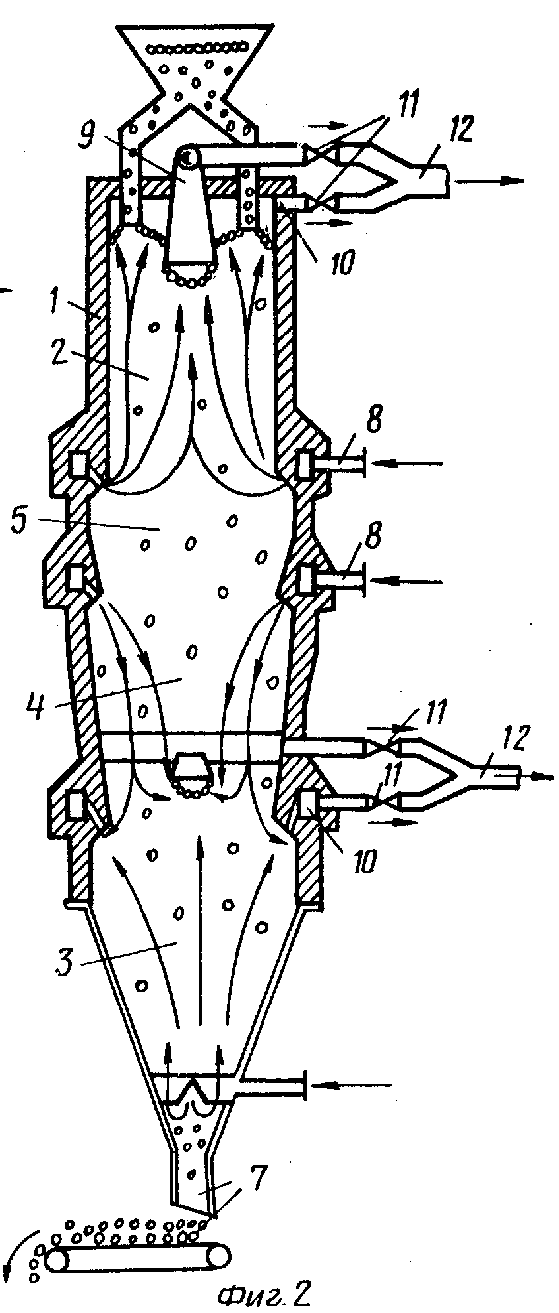

На фиг. 1 изображена шахтная печь при противоточном движении газа и материала; на фиг. 2 - вариант шахтной печи при комбинации противотока и прямотока в одном агрегате.

Шахтная печь 1 состоит из одной или нескольких зон, включая зоны восстановления 2 и охлаждения 3. Вариант печи (фиг. 2) дополнительно включает зоны металлизации 4 и разделения 5 (промежуточный газовый затвор между зонами 2 и 4).

Шахтная печь содержит устройства загрузки материала с трубами 6 и выгрузки металлизованного продукта 7, газораспределительное устройство 8 для ввода в слой материала технологического газа, центральный 9 и периферийный 10 газоотводы, снабженные регулирующими клапанами 11 и соединенные с общим газопроводом отработанного газа 12. Для уменьшения выноса мелких частиц материала из печи центральный газоотвод выполнен с расширением к входному отверстию, а шахта - с расширением к месту периферийного отвода газа.

Устройство работает следующим образом.

Холодный железорудный материал по трубам 6 спускается в печь 1, образуя плотный слой, который движется вниз под действием гравитационных сил, последовательно проходя все зоны обработки технологическим газом, восстанавливается, охлаждается и выгружается из печи устройством 7. Технологический газ посредством газораспределительных устройств 8 вводится в рабочее пространство печи 1, фильтруется через слой материала, взаимодействуя с ним, и выводится из печи в газопровод отработанного газа 12 через центральный 9 и/или периферийный 10 газоотводы. Вследствие того, что с помощью регулирующих клапанов 11 попеременно изменяются гидравлические сопротивления центрального 9 и периферийного 10 газоотводов, фильтрующийся через слой газ периодически меняет направление, устремляясь то к центральной части слоя, то к периферии. Благодаря тому, что большая часть газового потока (при постоянном общем расходе) взаимодействует с материалом в ограниченном объеме слоя (центральном или периферийном) в значительной мере возрастает интенсивность обработки материала в целом. При этом повышается равномерность обработки материала и улучшается качество продукции. Это является особенно важным для крупных шахтных печей со значительным поперечным сечением шахты, для которых характерна существенная радиальная неравномерность обработки слоя материала при обычном способе отвода газа.

На фиг. 1 стрелками показано направление движения газа в противотоке с материалом при попеременном изменении гидравлических сопротивлений центрального и периферийного газоотводов. Такой способ управления газораспределением в слое не требует существенной перестройки конструкции и технологии, он может быть успешно применен на существующих шахтных печах и в состоянии увеличить единичную мощность проектируемых печей.

Например, для печи с диаметром шахты 8 м при расходе технологического газа около 100 м3/с диаметр входного отверстия центрального газоотвода равен 4,5 м (площадь его поперечного сечения составляет 0,32 от площади сечения шахты). При высоте шахты печи от уровня ввода газа до центрального газоотвода Н = 14 м заглубление последнего в слой материала составляет h = 2,1 м, т. е. 0,15 от высоты шахты. Эти параметры обеспечивают удельную производительность объема зоны восстановления 9-10 т/м3 в сутки.

На фиг. 2 изображено газораспределение при осуществлении способа в многозонной шахтной печи, где в соответствии с принятой технологией в зоне восстановления 2 организовано противоточное движение материала и газа, а в зоне металлизации 4 (окончательного восстановления) использован прямоток. При этом одни и те же устройства (центральные 9 и периферийные 10) могут использоваться для удаления отработанного газа одновременно из зон металлизации 4 и охлаждения 3, т. е. изменением интенсивности центрального и периферийного потоков одновременно обеспечивается равномерность как степени металлизации материала, так и температуры при его охлаждении перед выгрузкой из печи.

Перечисленные преимущества позволяют ожидать существенный технико-экономический эффект от внедрения предложенного способа и устройства для его осуществления по сравнению с известным. Более высокий уровень равномерности распределения газа в объеме печи, создаваемый несложными устройствами, позволяет использовать данное предложение на существующих печах и создать шахтную печь для металлизации железорудных окатышей диаметром до 7-10 м с пониженной (12-14 м) высотой шахты и производительностью до 5000 т в сутки и более. При этом будут снижены эксплуатационные расходы и капитальные затраты на строительство, а также уменьшен удельный расход тепла, что создаст необходимые предпосылки для развития крупномасштабного производства металлизованного продукта многоцелевого назначения. (56) Патент СССР N 931111, кл. C 21 B 13/02, 1978.

Тарасов В. П. Загрузочные устройства шахтных печей, М. : 1974, с. 186-187.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования газовых потоков в шахтной печи | 2024 |

|

RU2831986C1 |

| Шахтная печь с колошниковым газораспределительным устройством | 2024 |

|

RU2831949C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590029C1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| Шахтная печь | 1984 |

|

SU1211298A1 |

| Регенеративная шахтная обжиговая печь | 1991 |

|

SU1796849A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321809C2 |

| Способ восстановительного обжига сидеритовой руды в шахтной печи | 1990 |

|

SU1756362A1 |

| Регенеративная шахтная обжиговая печь | 1990 |

|

SU1796850A1 |

| ПРОТИВОТОЧНО-ПРЯМОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ ПОРОД | 1999 |

|

RU2166159C2 |

Авторы

Даты

1994-04-15—Публикация

1984-05-24—Подача