Изобретение относится к технике распы- ливання жидкостей и предназначено для получения мелкодисперсных газожидкостных потоков, и может быть использовано для распыливания топлив в теплоэнергетике и химической промышленности.

Цель изобретения - повышение экономичности путем улучшения качества распыливания топлива.

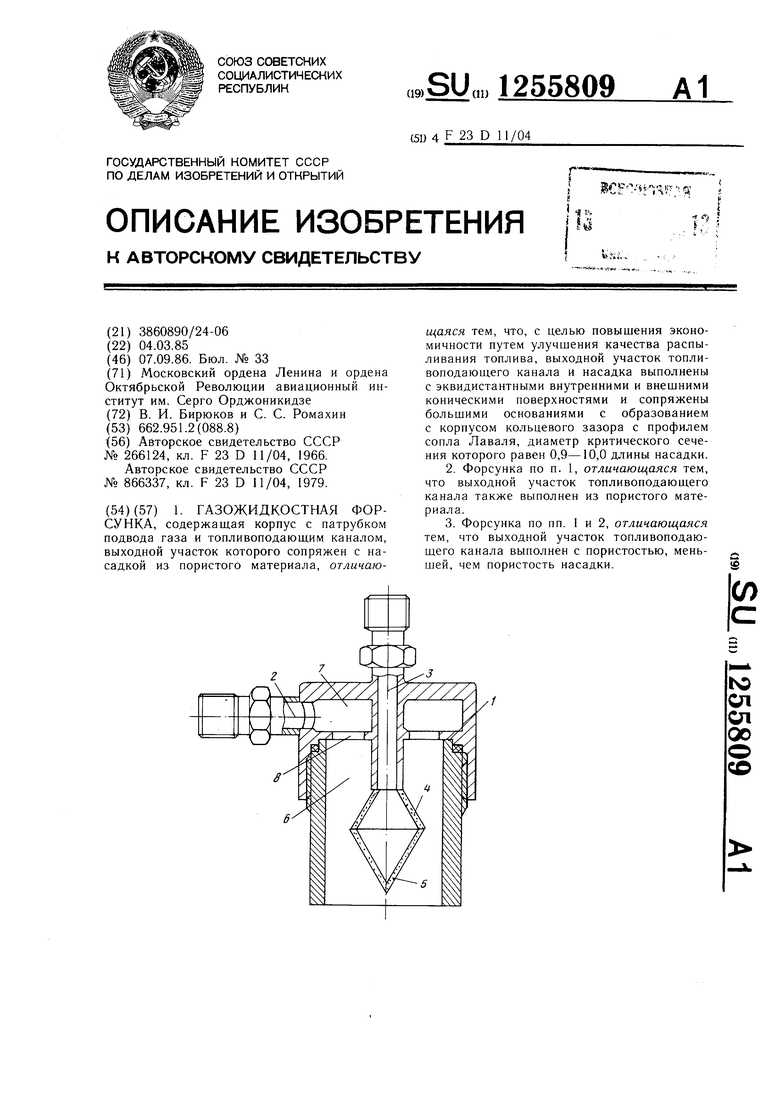

На чертеже показана газожидкостная форсунка, продольный разрез.

Газожидкостная форсунка содержит корпус 1 с патрубком 2 подвода газа и топли- воподаюш,им каналом 3, выходной участок 4 которого сопряжен с насадкой 5, выполненной из пористого материала. Выходной участок 4 топливоподаюш.его канала 3 и насадка 5 выполнены с эквидистантными внутренними и внешними коническими поверхностями и сопряжены большими основаниями с образованием с корпусом 1 кольцевого зазора 6 с профилем сопла Лаваля, диаметр критического сечения которого может быть равен 0,9-10,0 длины насадки 5.

Выходной участок 4 топливоподаюп1,его канала 3 может быть также выполнен из пористого материала, причем пористость выходного участка 4 может быть меньше, чем пористость насадки 5. Патрубок 2 подвода газа подключен к кольцевому газовому коллектору 7, сообщенному через отверстия 8 с кольцевым зазором 6.

Форсунка работает следующим образом.

По каналу 3 подается жидкое топливо, которое через поры выходного участка 4 и насадки 5 истекает в виде микроструй

или пленок в сужающуюся и расширяющуюся части кольцевого зазора 6. Одновременно через патрубок 2 в кольцевой коллектор 7 подается газ, который через отверстие 8 направляется в кольцевой зазор 6. При прохождении сужающейся части зазора 6 поток газа разрушает жидкостную пленку, образовавшуюся на поверхности выходного участка 4 топливоподающего канала 3, и одновременно смешивается с распыленной

жидкостью. В сверхзвуковой расширяющейся части кольцевого зазора 6 распыление жидкого топлива осуществляется за счет резонансного взаимодействия волны жидкой пленки на поверхности насадки 5 с турбулентными пульсациями в газовом потоке,

масштаб которых определяется отношением диаметра критического сечения кольцевого зазора б к длине насадки 5. Если это отношение составляет 0,9-10,0, то резонансное взаимодействие реализуется на частотах,

соответствующих максимальным значениям спектра энергии турбулентных пульсаций. Выполнение выходного участка 4 топливоподающего канала 3 и насадка 5 с эквидистантными внутренними и внещними коническими поверхностями, сопряженными

большими основаниями с образованием с корпусом 1 кольцевого зазора 6 с профилем сопла Лаваля, диаметр 0,9-10,0 длины насадки и выполнение выходного участка 4 из пористого материала с пористостью меньщей, чем пористость насадки 5, обеспечивает мелкодисперсное распыливание жидкого топлива и равномерное распределение жидкости по сечению потока, что позволяет улучшить экономичность работы форсунки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБУЛИЗАЦИОННАЯ ГОРЕЛКА "СТРУГ-ТГ" | 1995 |

|

RU2101613C1 |

| Ротационная форсунка | 1990 |

|

SU1762075A1 |

| СПОСОБ РАБОТЫ МНОГОТОПЛИВНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И МНОГОТОПЛИВНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2167316C2 |

| ТОПЛИВОВОЗДУШНЫЙ МОДУЛЬ ФРОНТОВОГО УСТРОЙСТВА КАМЕРЫ СГОРАНИЯ ГТД | 2010 |

|

RU2439435C1 |

| Пневматическая форсунка | 1981 |

|

SU975104A1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ И ПОДАЧИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ В КАМЕРУ СГОРАНИЯ | 2008 |

|

RU2386082C1 |

| Акустическая форсунка | 1986 |

|

SU1377512A1 |

| ФРОНТОВОЕ УСТРОЙСТВО КОЛЬЦЕВОЙ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2395039C1 |

| Ротационная форсунка | 1982 |

|

SU1038710A2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВ | 2002 |

|

RU2284434C2 |

| ЦЕНТРОБЕЖНАЯ ФОРСУНКА | 0 |

|

SU266124A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Центробежная форсунка | 1979 |

|

SU866337A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-07—Публикация

1985-03-04—Подача