Изобретение относится к обогащени полезных ископаемых и может быть использовано при флотации угля и графита.

Цель изобретения - повышение селективности и удешевление процесса флотации за счет гидрофобизации флотируемых частиц.

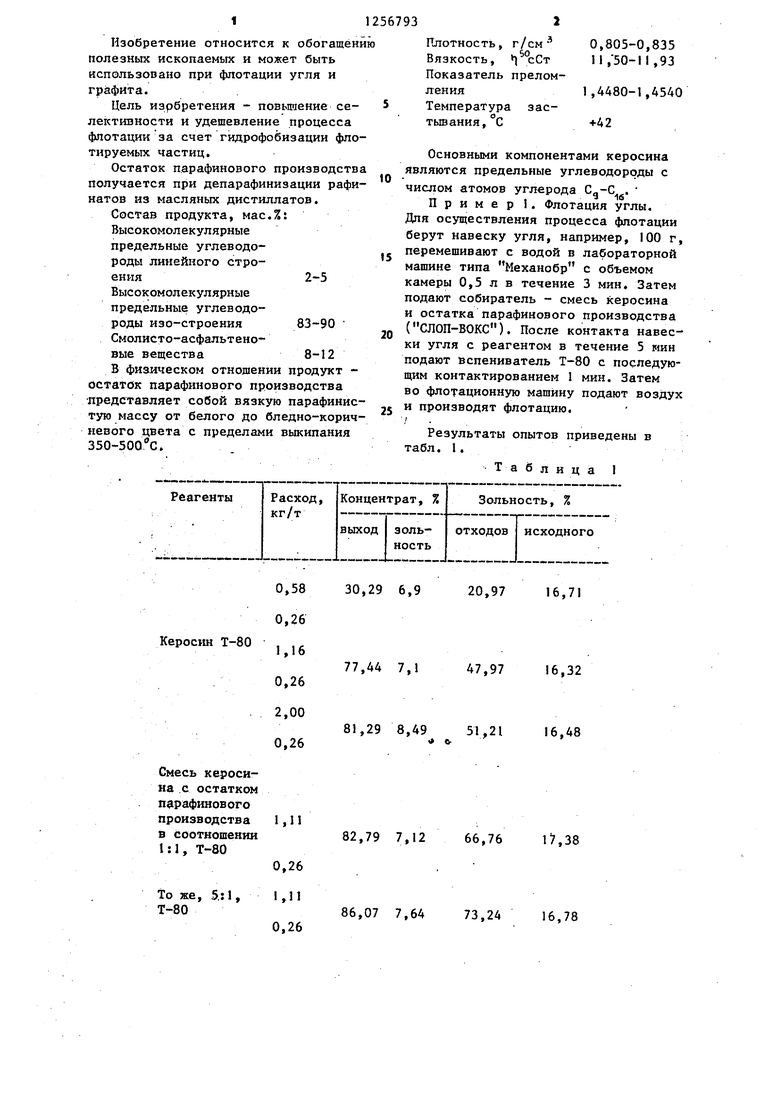

Остаток парафинового производства получается при депарафинизации рафи- натов из масляньпс дистиллатов. Состав продукта, мас.%: Высокомолекулярные предельные углеводороды линейного строения2-5Высокомолекулярные предельные углеводороды изо-строения 83-90 Смолисто-асфальтено- вые вещества8-12 В физическом отношении продукт - остаток парафинового производства лредставляет собой вязкую парафинис- тую массу от белого до бледно-коричневого цвета с пределами выкипания 350-500 С.

0,58 0,26 1,16 0,26 2,00 0,26

1,11

0,26 1,11 0,26

30,29 6,9

77,44 7,1

20,97

47,97

81,29 8,4951,21

fr

82,79 7,1266,76

86,07 7,6473,24

0,805-0,835 11, 50-11,93

1,4480-1,4540 +42

Основными компонентами керосина являются предельные углеводороды с числом атомов углерода С--С .

Пример 1. Флотация углы. Для осуществления процесса флотации берут навеску угля, например, 100 г, перемешивают с водой в лабораторной машине типа Механобр с объемом камеры 0,5 л в течение 3 мин. Затем подают собиратель - смесь керосина и остатка парафинового производства (СЛОП-ВОКС). После контакта навески угля с реагентом в течение 5 нин подают вспениватель Т-80 с последующим контактированием 1 мин. Затем во флотационную машину подают воздух и производят флотацию.

у ,

Результаты опытов приведены в табл. 1.

Таблица 1

20,97

16,71

47,97

16,32

16,48

17,38

16,78

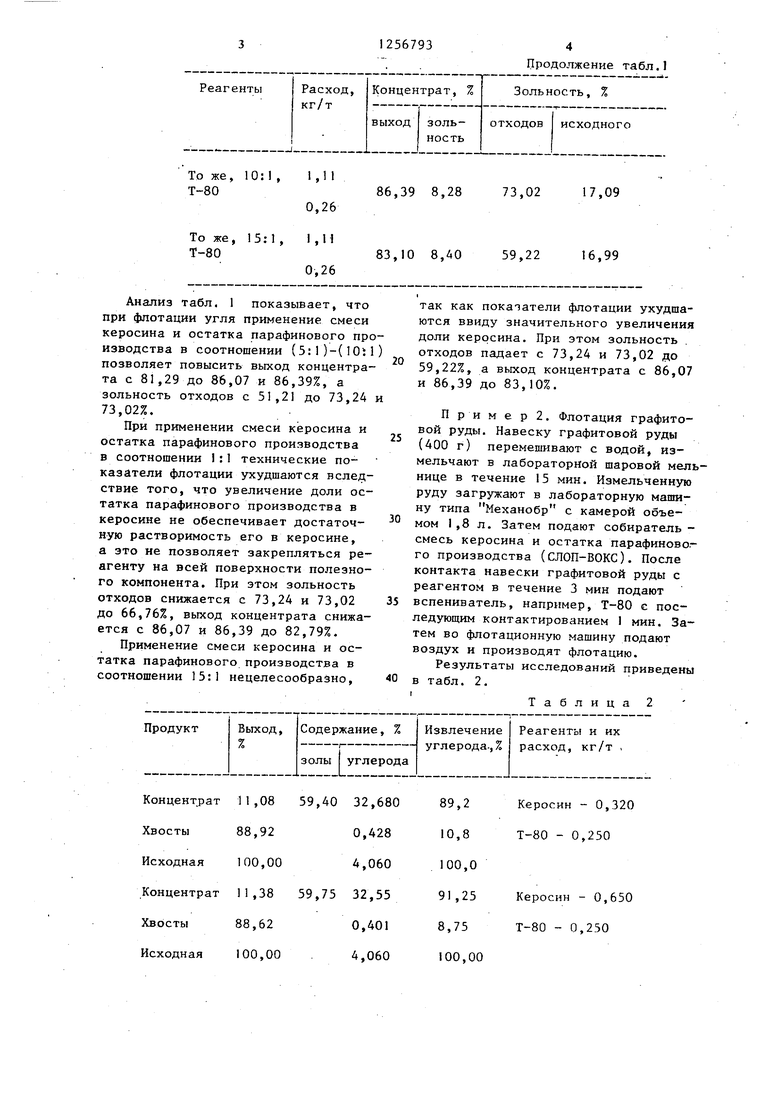

10:, 1,11

0,26

15;1 , I ,Н

0,26

Анализ табл. 1 показывает, что при флотации угля применение смеси керосина и остатка парафинового производства в соотношении (5:l)-(lOi позволяет повысить выход концентрата с 81,29 до 86,07 и 86,39%, а зольность отходов с 51,21 до 73,24 73,02%.

При применении смеси керосина и остатка парафинового производства в соотношении 1:1 технические показатели флотации ухудшаются вследствие того, что увеличение доли остатка парафинового производства в керосине не обеспечивает достаточную растворимость его в керосине, а это не позволяет закрепляться реагенту на всей поверхности полезного компонента. При этом зольность отходов снижается с 73,24 и 73,02 до 66,76%, выход концентрата снижается с 86,07 и 86,39 до 82,79%.

Применение смеси керосина и остатка парафинового производства в соотношении 15:1 нецелесообразно.

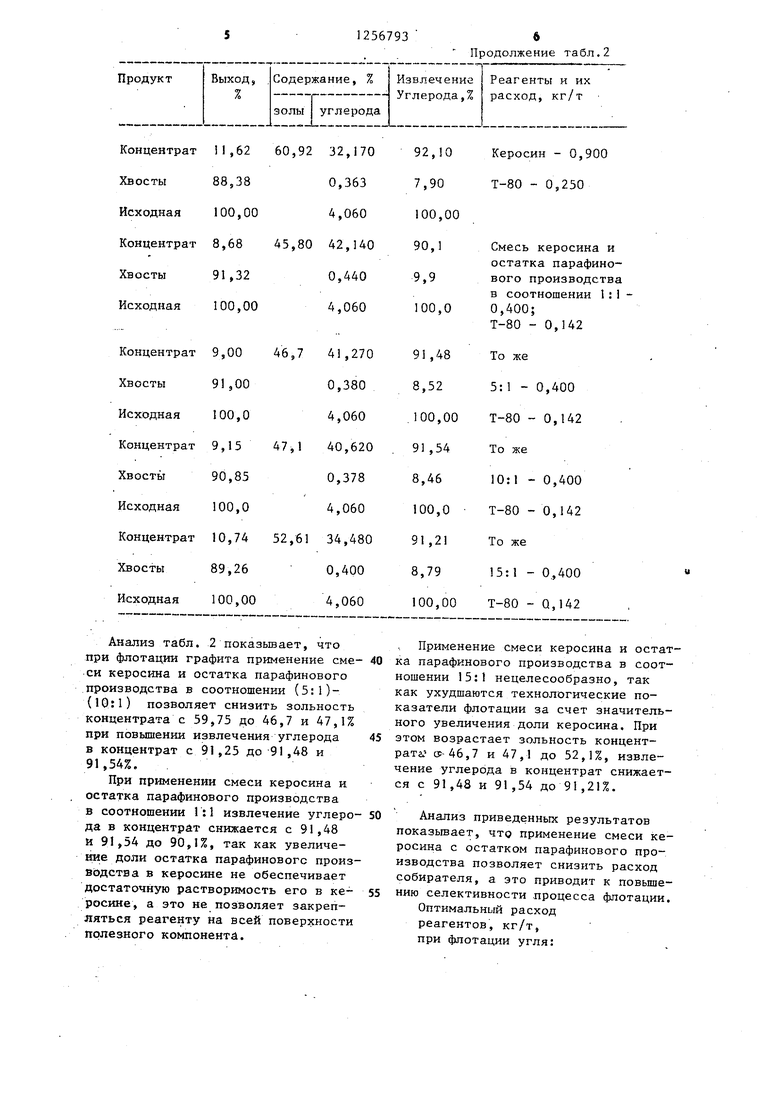

11,0859,40 32,68089,2

88,920,42810,8

100,004,060100,0

11,3859,75 32,5591,25

88,620,4018,75

100,00. 4,060100,00

Продолжение табл.1

86,39 8,28 73,02 17,09

83,10 8,40 59,22 16,99

так как покататели флотации ухудшаются ввиду значительного увеличения доли керосина. При этом зольность . отходов падает с 73,24 и 73,02 до 59,22%, а выход концентрата с 86,07 и 86,39 до 83,10%.

П р и м е р 2. Флотация графитовой руды. Навеску графитовой руды (400 г) перемешивают с водой, измельчают в лабораторной шаровой мельнице в течение 15 мин. Измельченную руду загружают в лабораторную машину типа Механобр с камерой объемом 1,8 л. Затем подают собиратель - смесь керосина и остатка парафиново.- го производства (СЛОП-ВОКС). После контакта навески графитовой руды с реагентом в течение 3 мин подают вспениватель, например, Т-80 с последующим контактированием 1 мин. Затем во флотационную машину подают воздух и производят флотацию.

Результаты исследований приведены в табл. 2.

Таблица 2

Керосин - 0,320 Т-80 - 0,250

Керосин - 0,650 Т-80 - 0,250

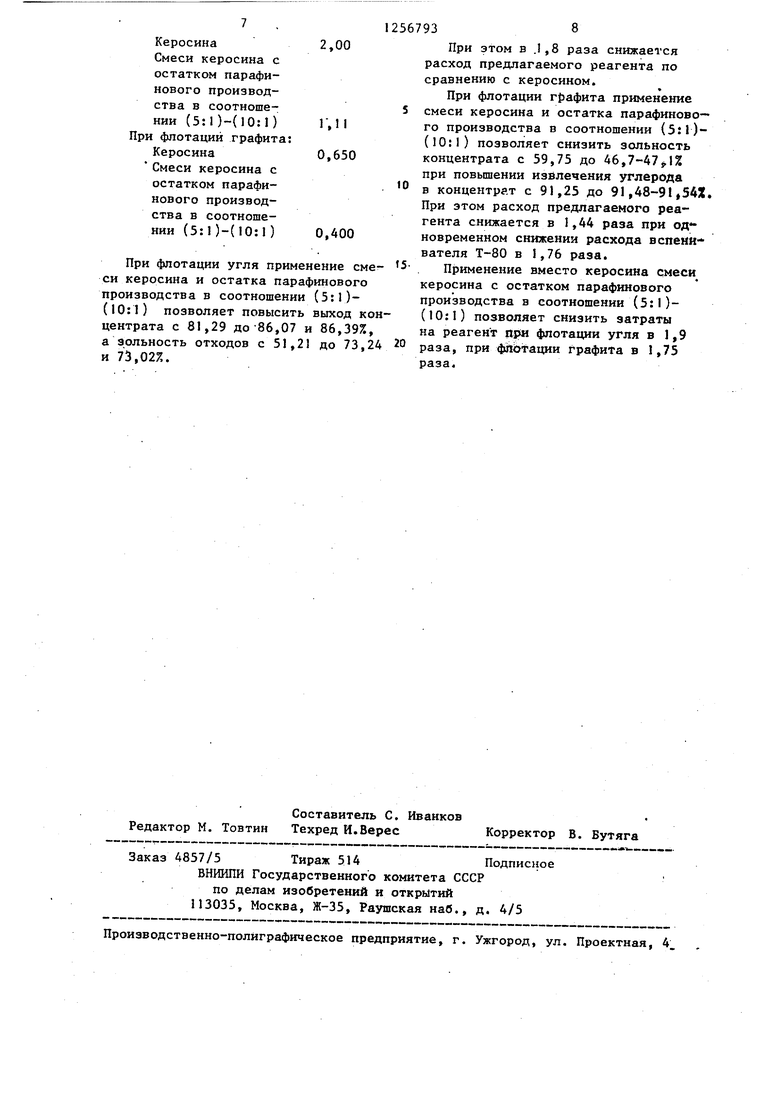

Анализ табл. 2 показьшает, что при флотации графита применение смеси керосина и остатка парафинового производства в соотношении (5:1)- (10:1) позволяет снизить зольность концентрата с 59,75 до 46,7 и 47,1% при повышении извлечения углерода в концентрат с 91,25 до 91,48 и 91,54%.

При применении смеси керосина и остатка парафинового производства в соотношении 1:1 извлечение углерода в концентрат снижается с 91,48 и 91,54 до 90,1%, так как увеличение доли остатка парафинового производства в керосине не обеспечивает достаточную растворимость его в керосине, а это не позволяет закреп- Яяться реагенту на всей поверхности полезного компонента.

Применение смеси керосина и остат- ка парафинового производства в соотношении 15:1 нецелесообразно, так как ухудшаются технологические показатели флотации за счет значительного увеличения доли керосина. При этом возрастает зольность концентрата ср-46,7 и 47,1 до 52,1%, извлечение углерода в концентрат снижается с 91,48 и 91,54 до 91,21%.

Анализ приведенных результатов показывает, что применение смеси керосина с остатком парафинового производства позволяет снизить расход собирателя, а это приводит к повьш1е- нию селективности процесса флотации. Оптимальный расход реагентов, кг/т, при флотации угля:

/ .

Керосина2,00

Смеси керосина с остатком парафинового производства в соотношении (5:1)-(10:1) Г, 11 При флотации графита:

Керосина0,650

Смеси керосина с остатком парафинового производства в соотношении (5:1)-(10:1) 0,400

При флотации угля применение смеси керосина и остатка парафинового производства в соотношении (5:1)- (0:1) позволяет повысить выход концентрата с 81,29 до 86,07 и 86,39%, а зольность отходов с 51,21 до 73,24 и 73,02%.

to

567938

При этом в .1,8 раза снижается расход предлагаемого реагента по сравнению с керосином.

При флотации графкта. применение 5 смеси керосина и остатка парафинового производства в соотношении (5:1)- (10:1) позволяет снизить зольность концентрата с 59,75 до 46, при повьш1ении извлечения углерода в концентрат с 91,25 до 91,48-91,54Х. При этом расход предлагаемого реагента снижается в 1,44 раза при одновременном снижении расхода вспеин- вателя Т-80 в 1,76 раза.

Применение вместо керосина смеси керосина с остатком парафинового производства в соотношении (5:1 )- (10:1) позволяет снизить затраты на реагент флотации угля в 1,9 раза, при фпЬтации графита в 1,75 раза.

t5.

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ флотации угля и графита | 1985 |

|

SU1258489A1 |

| Способ флотации угля | 1984 |

|

SU1189504A1 |

| Способ флотации угля | 1984 |

|

SU1199268A1 |

| Способ флотации труднообогатимых графитовых руд | 1988 |

|

SU1556759A1 |

| Способ флотации угля и графита | 1986 |

|

SU1323132A1 |

| Способ флотации угля | 1985 |

|

SU1289552A1 |

| Способ флотации угля и графита | 1983 |

|

SU1162494A1 |

| Способ флотации угля | 1990 |

|

SU1764703A1 |

| СПОСОБ ФЛОТАЦИИ КАЛИЙСОДЕРЖАЩИХ РУД | 1991 |

|

RU2018375C1 |

| Способ обогащения угля | 1991 |

|

SU1810116A1 |

Авторы

Даты

1986-09-15—Публикация

1985-03-07—Подача