7

/о

Изобретение относится к области обогащения полезных ископаемых и может быть использовано при флотации угля и графита.

Цель изобретения - повышение извлечения ценного компонента и качества концентрата и снижение расхода реагентов.

В способе флотации угля и графита, включающем предварительное кон,ци ционирование исходного сырья с керосином и вспенивателем, перед введением в кондиционирование керосин смешивают с остаточным экстрактом производства масел, при этом соотношение остаточного экстракта производства масел и керосина составляет 1:2- 1:3.

Остаточньй экстракт производства масел является отходом и получается в процессе селективной очистки масляных дистиллятов с целью удаления из них полициклических ароматических уг леводородов, Состав продукта, мае Алкилзамещенные ароматические соединения с углеводородными заместителями нормального и изо- строения С i 20

Полициклические ароматические углеводороды

Остаточньй компонент масла

Фе НОЛ .-кр е 3 олы

В физическом отношении продукт представляет собой темно-коричневута жидкость со слабым запахом нефтепро- дзгктов:

Плотность, г/см Показатель преломления П.р Вязкость, сСт Содержание серы, %

Содержание кокса, %

Основными компонентами известного собирателя - керосина являются предельные углеводороды с числом атомов углерода ,.

Смесь керосина с остаточным экстрактом производства масел используется в качестве собирателя, который, закрепляясь на поверхности частиц, гидрофобизует ее и способствует флотации. Керосин состоит из парафиновы

65-73

25-34

1-2 Следы

0,945-0,953

1,5085-1,5095 27,00-28,66

1,5-2,65 2,0-2,32

584892

углеводородов, молекулы которых не имеют солидофильных групп и закрепляются в результате неспецифического взаимодействия на наиболее гидрофоб5 участках поверхности, т.е. участках, не имеющих фукнциональных групп, дефектов кристаллической решетки.

Добавляемьй к керосину Остаточньй экстракт производства масел представ 0 лен в основном ароматическими углеводородами, молекулы которых имеют .5/7-электроннЫе связи с локально сконцентрированной электронной плотностью на периферии этих связей. Наличие ло15 кально сконцентрированной электронной плотности на периферии отдельных связей, а также высокомолекулярного углеводородного заместителя создает возможность проявления, наряду с уни20 версальным неспе дифическим взаимодействием, также и более специфического взаимодействия. Кроме этого, молекулы ароматических углеводородов имеют ком- компланарное строение и направление облакаV-электронов перпендикулярно плоскости молекул, что создает благоприятные условия для закрепления ароматических углеводородв на поверхности частиц угля и графита.

30 Поверхность частиц угля и графита является энергетически неоднородной, поэтому совместное использование керосина, взаимодействующего с поверхностью неспецифически, и ароматичес35 ких углеводородов, способных закрепляться еще и специфически, предопределяет более равномерное и более прочное закрепление собирателя на поверхности частиц, сто приводит

40 к усилению гидрофобизирующего эффекта, уменьшению расхода собирателя и порышениго показателей флотации.

25

10 г,

раторной мапшне 0,,510 м в течение

Пример } , Флота1щя угля. Берут навеску угля, например,

перемешивают с водой в лабо- с объемом камеры

3 мин. Затем подают собиратель - смесь керосина и остаточного экстракта производства масел (ЭПМ). После контакта навески угля с реагентом в течение 5 мин подают вспенивате-пьТ-80 с последующим контактированием в течение 1 мин. Затем во флотационную машину подают воздух и производят флотацию.

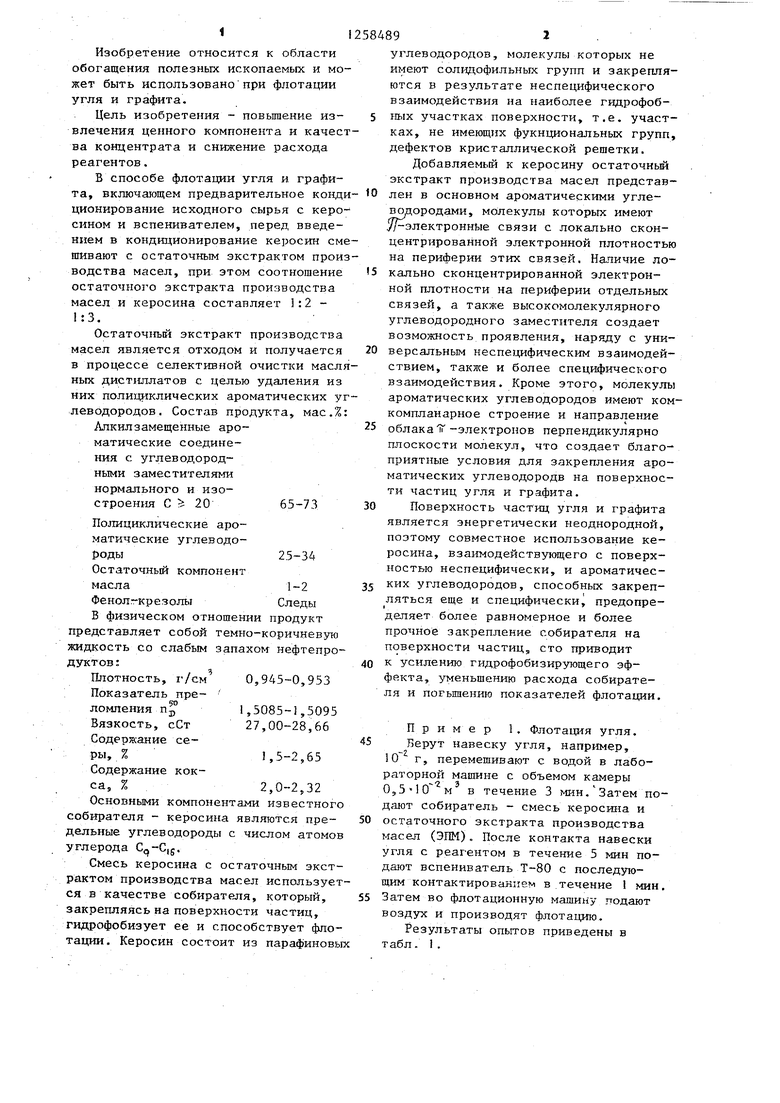

Результаты опытов приведены в табл. 1.

3

Как показывают результаты, приведенные 8 табл. I, при флотации угля применение смеси керосина и остаточного экстракта производства масел в соотношении 2:1 - 3:1 позволяет повысить выход концентрата с 81,29 до 87,65 и 87,78% и зольность отходов с 51,21 до 80,0 и 78,96%.

Применение смеси керосина с оста- точньй экстрактом производства масел в соотношении I:1 нецелесообразно, так как снижается селективность процесса флотации вследствие высокой активности остаточного экстракта про1

изводства масел. При этом зольность концентрата повьшается с 8,12 - 8,26 до 8,98%, а зольность отходов понижается с 78,96 - 80,00 до 55,61%. Применение смеси указанных реагентов при соотношении 4:1 не приводит к дальнейшему улучшению технологических показателей вследствие увеличения доли керосина, так как основными компонентами являются парафиновые уг леводороды, которые взаимодействуют только неспецифически с поверхностью частиц.

Пример 2, Флотация графитовой руды.

Навеску графитовой руды (0,4 кг) перемешивают с водой, измельчают в лабораторной шаровой мельнице в течение 15 мин. Измельченную руду загружают в лабораторную машину с камерой объемом 1,8 дм . Затем подают со биратель - смесь керосина с остаточным экстрактом производства масел (ЭПМ). После контакта навески графитовой руды с реагентом в течение 3 мин подают вспениватель, например, Т-80 с последующим контактированием в течение 1 мин. Затем во флотационную машину подают воздух и производя флотацию.

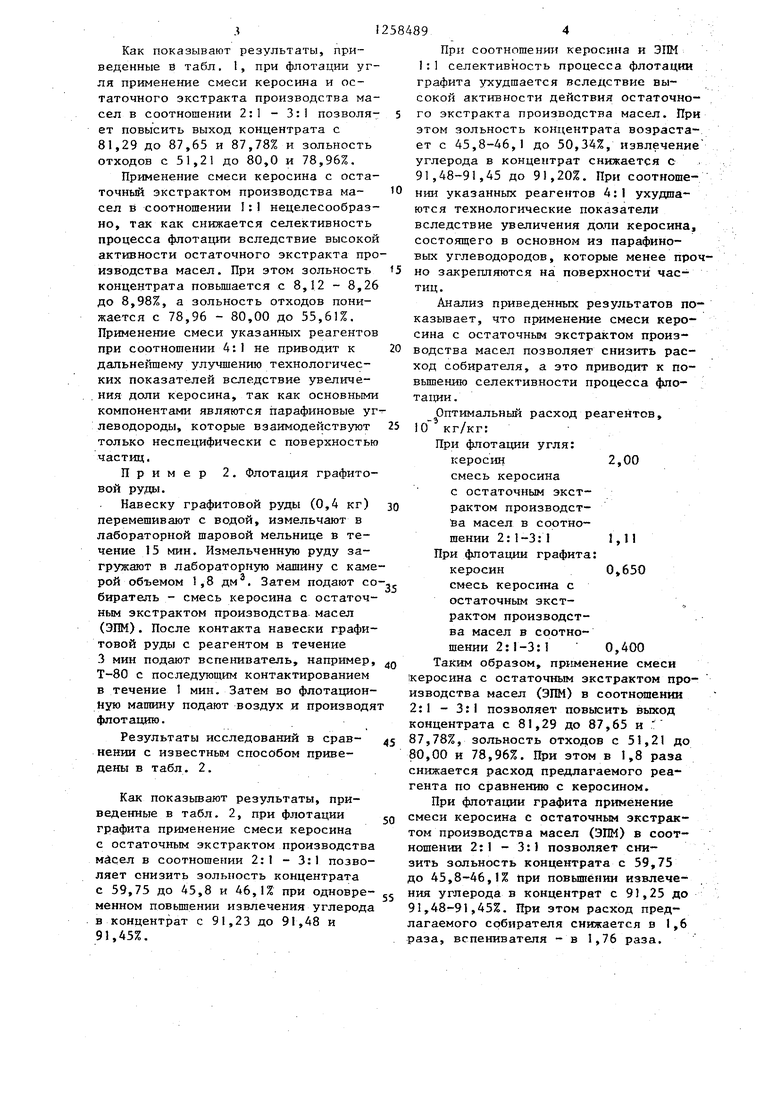

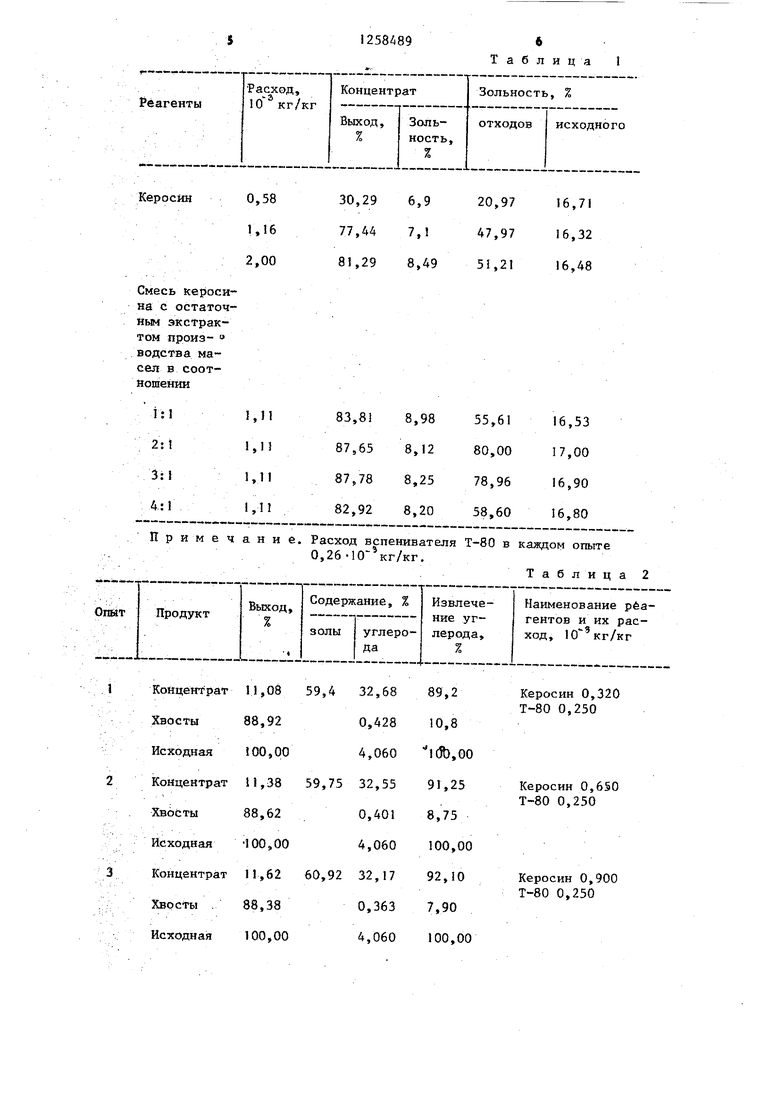

Результаты исследований в сравнении с известным способом приведены в табл. 2.

Как показьшают результаты, приведенные в табл. 2, при флотации графита применение смеси керосина с остаточным экстрактом производства мйсел в соотношении 2:1 - 3:1 позволяет снизить зольность концентрата с 59,75 до 45,8 и 46,1% при одновременном повьш1ении извлечения углерода в концентрат с 91,23 до 91,48 и 91,45%.

10

20

25

584894

При соотношении керосина и ЭПМ 1:1 селективность процесса флотации графита ухудшается вследствие высокой активности действия остаточного экстракта производства масел. При этом зольность концентрата возрастает с 45,8-46,1 до 50,34%, извлечение углерода в концентрат снижается с . 91,48-91,45 до 91,20%. При соотношении указанных реагентов 4:1 ухудшаются технологические показатели вследствие увеличения дапи керосина, состоящего в основном из парафиновых углеводородов, которые менее прочно закрепляются на поверхности частиц .

Анализ приведенных результатов показывает, что применение смеси керосина с остаточным экстрактом производства масел позволяет снизить расход собирателя, а это приводит к повышению селективности процесса фло- таили.

5

0

5

,

10

-э

Оптимальный расход реагентов,

2,00

1,11 О 650

0,400

кг/кг:

При флотации угля: керосин

смесь керосина с остаточным экстрактом производст- 1ва масел в соотношении 2:1-3:1 При флотации графита: керосин

смесь керосина с остаточным экстрактом производства масел в соотношении 2:1-3:1

Таким образом, применение смеси керосина с остаточным экстрактом производства масел (ЭПМ) в соотношении 2:1 - 3:1 позволяет повысить выход концентрата с 81,29 до 87,65 и 5 87,78%, зольность отходов с 51,21 до 80,00 и 78,96%. При этом в 1,8 раза снижается расход предлагаемого реагента по сравнению с керосином.

При флотации графита применение 0 смеси керосина с остаточным экстрактом производства масел (ЭПМ) в соотношении 2:1 - 3:1 позволяет снизить зольность концентрата с 59,75 до 45,8-46,1% При повышении извлече- 5 ния углерода в концентрат с 91,25 до 91,48-91,45%. При этом расход предлагаемого собирателя снижается в 1,6 раза, вспенивателя - в 1,76 раза.

Примечание. Расход вспенивателя Т-80 в каждом опыте

0,26-10 г/кг.

. . Т а б л и ц а 2

Койцентрат11,0859,4

Хвосты88,92

Исходная100,00

КонцентратИ,3859,75

Хвосты88,62

Исходная-100,00

Концентрат11,6260,92

Хвосты .88,38

Исходная100,00

Таблица I

Керосин 0,320 Т-80 0,250

Керосин 0,650 Т-80 0,250

Керосин 0,900 Т-80 0,250

Концентрат 10,46 50,34 35,40 91,2 Хвосты 89,54 0,399 8,8 Исходная 100,00 4,060 100,00

Составитель В, Шубина Редактор В. Петраш Техред М.Моргентал Корректор В. Вутяга

Заказ 5058/8 Тираж 514- Подписное ВНИИПИ Государственного комитета СССР

По делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, .ул. Проектная,4

Смесь керосина с остаточным экстрактом производства масел в соотношении 1:1 0,400 Т-80 0,142

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ флотации угля и графита | 1985 |

|

SU1256793A1 |

| Способ флотации угля | 1984 |

|

SU1189504A1 |

| Способ флотации угля | 1984 |

|

SU1199268A1 |

| Способ флотации угля и графита | 1983 |

|

SU1162494A1 |

| Способ флотации угля и графита | 1986 |

|

SU1323132A1 |

| Способ флотации угля | 1983 |

|

SU1148645A1 |

| Способ флотации угля и графита | 1983 |

|

SU1138190A1 |

| Способ флотации угля | 1986 |

|

SU1364364A1 |

| Вспениватель для флотации угля и графита | 1982 |

|

SU1080873A1 |

| Способ флотации труднообогатимых графитовых руд | 1988 |

|

SU1556759A1 |

| Способ флотации угля и графита | 1973 |

|

SU476896A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Справочник по обогащению руд | |||

| - М.: Недра, 1974, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Газогенератор для дров, торфа и кизяка | 1921 |

|

SU376A1 |

Авторы

Даты

1986-09-23—Публикация

1985-03-25—Подача