Изобретение относится к разделе- ию сьтучих материалов и может быть спользовано как в пищевойj горной, имической, абразивной промьшленнос- Hj так и в производстве метал,поке амики, ферритовых изделийj твердых топлив для реактивных двигателей, зрьтчатых веществ, где необходимы классификация или обогащение тонких сьтучих материалов.

Цель изобретения - повышение эфективности разделения за счет выбора оптимальной скорости движения и снижения завихрения воздушного потока.

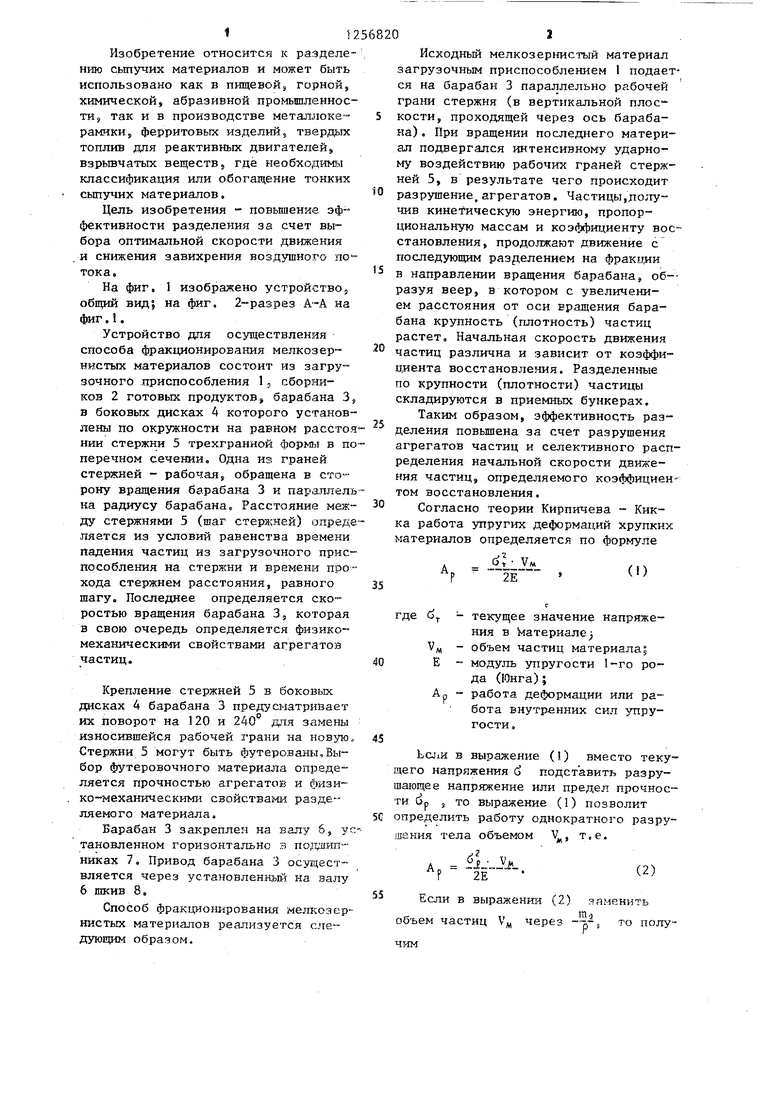

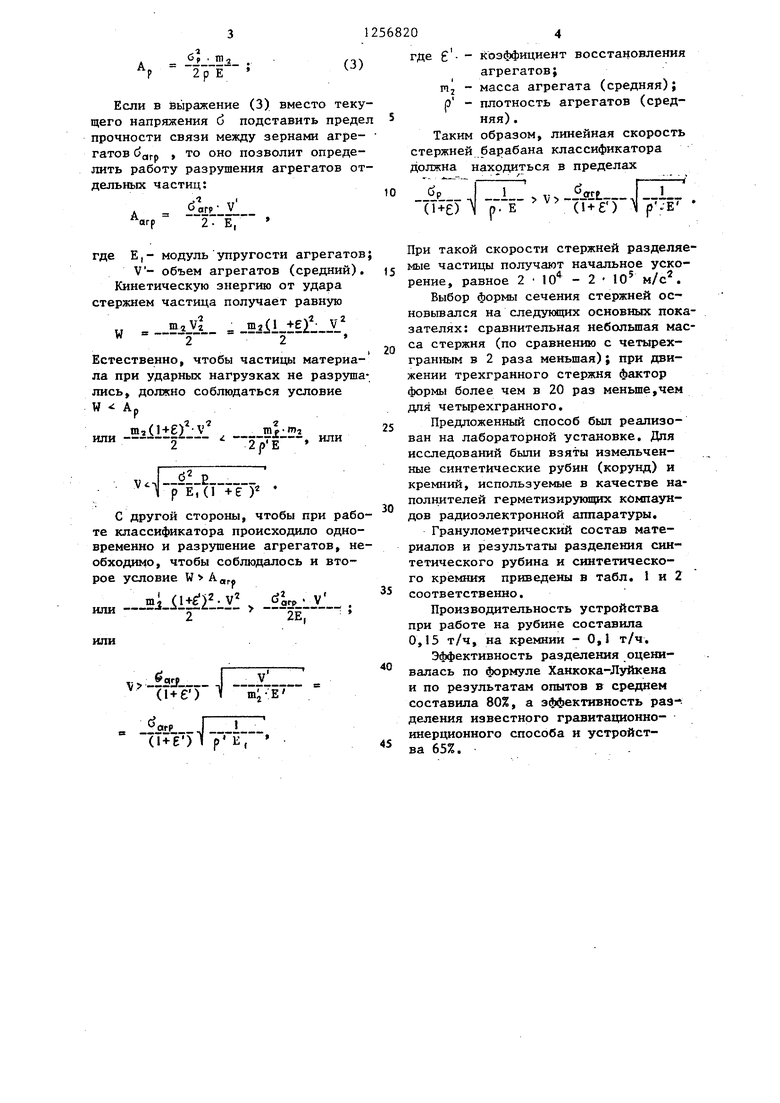

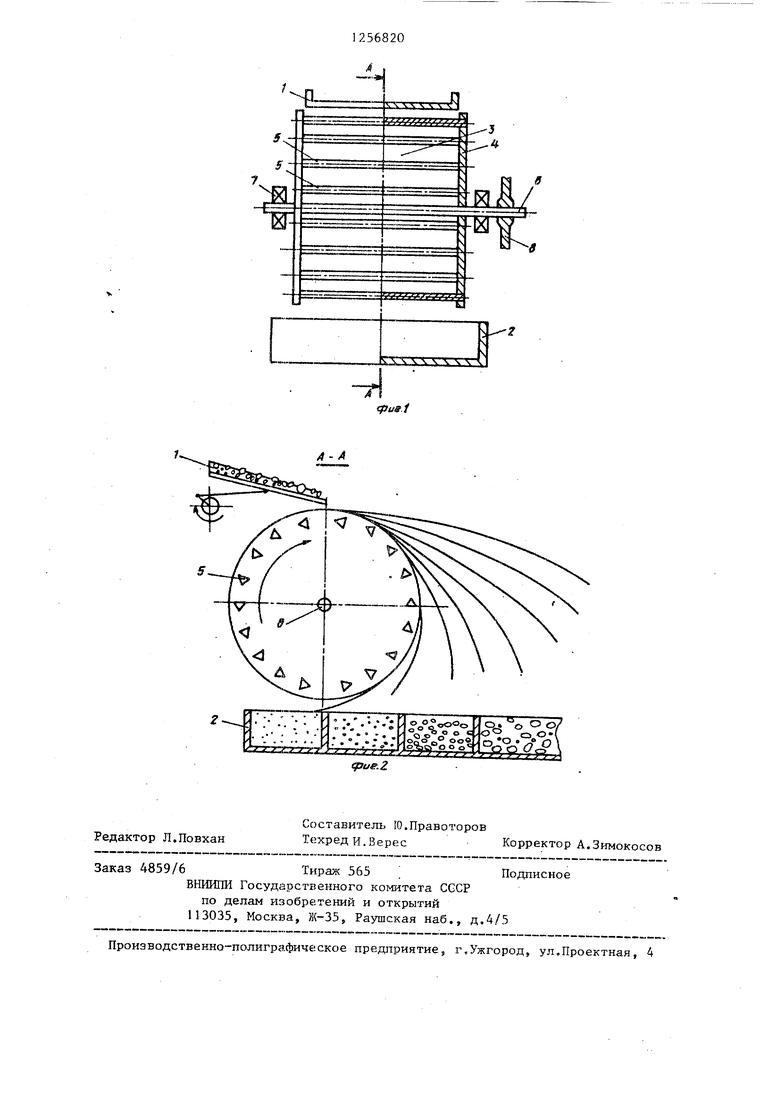

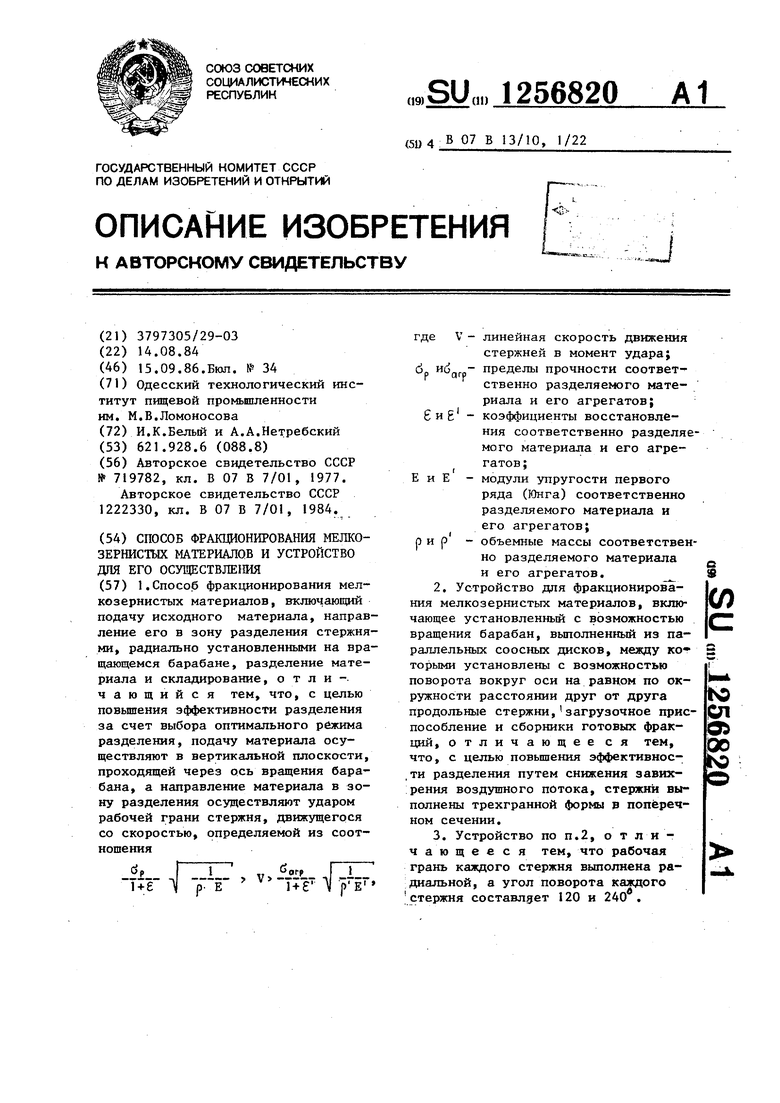

На фиг, 1 изображено устройство, общий вид; на фиг. 2 разрез А-А на фиг.1.

Устройство для осуществления способа фракционирования мелкозернистых материалов состоит из загрузочного приспособления 1j сборников 2 готовых продуктов барабана 3j в боковых дисках 4 которого установлены по окружности на равном расстоянии стержни 5 трехгранной формгз в поперечном сечении. Одна из граней стержней - рабочая, обрап(ена в сторону вращения барабана 3 и параллель на радиусу барабана. Расстояние между стержнями 5 (шаг стержней) определяется из условий равенства времени падения частиц из загрузочного приспособления на стержни и времени прохода стержнем расстояния, равного шагу. Последнее определяется скоростью вращения барабана 3, которая в свою очередь определяется физико- механическими свойствами агрегатов частиц.

Крепление стержней 5 в боковых дисках 4 барабана 3 предусматривает их поворот на 120 и 240 для замены износившейся рабочей грани на новую., Стержни 5 могут быть футерованы., бор футеровочного материала определяется прочностью агрегатов и физико-механическими свойствами разделяемого материала.

Барабан 3 закреплен на валу 6, установленном горизонтально з по тз1ип - никах 7. Привод барабана 3 осуществляется через установленный на валу 6 шкив 8.

Способ фракцио1шрования мелкозернистых материалов реализуется следующим образом.

Исходный мелкозернистый материал загрузочным приспособлением 1 подается на барабан 3 параллельно рабочей грани стержня (в вертикальной плос- кости, проходящей через ось барабана) . При вращении последнего материал подвергался интенсивному ударному воздействию рабочих граней стержней 5, в результате чего происходит разрушение,агрегатов. Частицы,лолу- чив кинетическую энергию, пропорциональную массам и коэффициенту восстановления, продолжают движение с последующим разделением на фракции в направлении вращения барабана, об-- разуя seepj в котором с увеличением расстояния от оси вращения барабана крупность (плотность) частиц растет. Начальная скорость движения частиц различна и зависит от козффи- идента восстановления. Разделенные по крупности (плотности) частицы складируются в приемных бункерах.

Таким образом, эффективность разделения повышена за счет разрушения агрегатов частиц и селективного распределения начальной скорости движения частиц, определяемого коэффициентом восстановления.

Согласно теории Кирпичева - Кик- ка работа упругих деформаций хрупких материалов определяется по формуле

А - Jill V;L

2Е

0

5

0

5

Р где d v« Е - An (О

текущее значение напряжения в Материале объем частиц материалаj модуль упругости 1-го рода (Юнга);

работа деформации или работа внутренних сил упругости ,

LcjiH в выражение () вместо текущего напряжения и подставить разрушающее напряжение или предел прочности dp J то выражение (1) позволит определить работу однократного разрушения тела объемом V , т,е

Р

- 2Е

(2)

55

Если в выражении (2) заменить

It 3

объем частиц через -п $ то получим

Р

тп

Если в выражение (3) вместо текущего напряжения б подставить предел прочности связи между зернами агре- гатов , то оно позволит определить работу разрушения агрегатов отдельных частиц:

баге

21.

Е.

где Е,- модуль упругости агрегатов;

V - объем агрегатов (средний). Кинетическую энергию от удара стержнем частица получает равную

ninVo ТТ1л41

W

miVj Шар

V

Естественно, чтобы частицы материя- ла при ударных нагрузках не разрушались доляно соблюдаться условие W А,

Т

или

m,(l+6)-v in|-m, 2

или

VcM.й 2 Р Е,(1 +Е)

С другой стороны, чтобы при работе классификатора происходило одновременно и разрушение агрегатов, необходимо, чтобы соблюдалось и второе условие W Аа„

..iv

2

или

аг| 2Ё

или

. I . v: (1+6 ) И ш;-Е

.

( + ) р Е,

10

где - - Коэффициент восстановления

агрегатов;

п - масса агрегата (средняя); р - плотность агрегатов (средняя) .

Таким образом, линейная скорость стержней барабана классификатора должна находиться в пределах

IP J -i. V J ..

(i+e) N p- E (1+Г) N p «-E

p

15

20

5

0

5

0

При такой скорости стержней разделяемые частицы получают начальное ускорение, равное 2 10 - 2 10 м/с.

Выбор формы сечения стержней основывался на следующих основных показателях: сравнительная небольшая масса стержня (по сравнению с четырехгранным в 2 раза меньшая); при движении трехгранного стержня фактор формы более чем в 20 раз меньше,чем для четырехгранного.

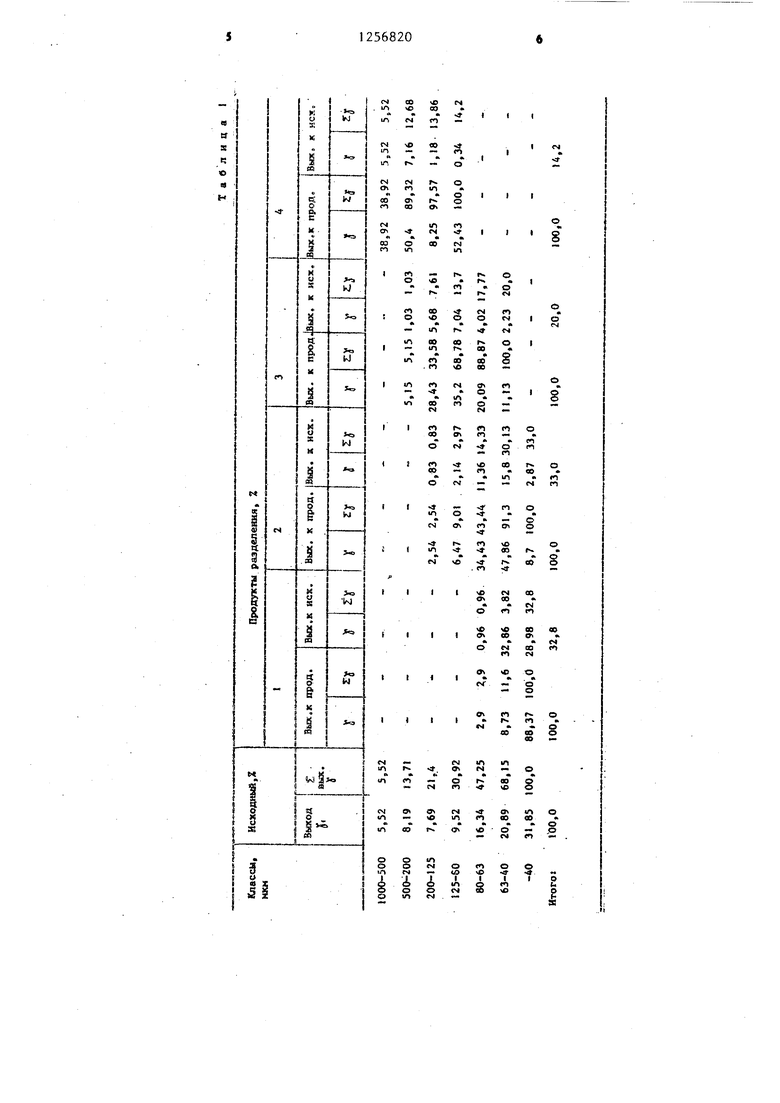

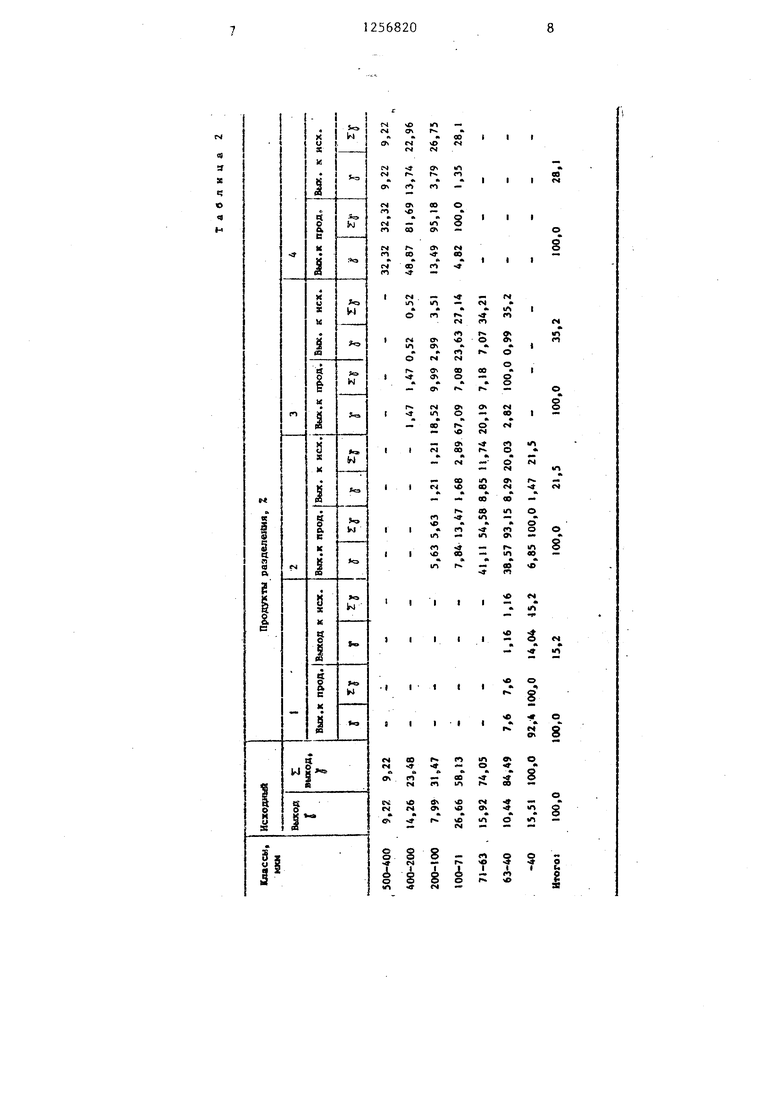

Предложенный способ был реализован на лабораторной установке. Для исследований были взяты измельченные синтетические рубин (корунд) и кремний, используемые в качестве наполнителей герметизирующих компаундов радиоэлектронной аппаратуры.

Гранулометрический состав материалов и результаты разделения синтетического рубина и синтетического кремния приведены в табл. 1 и 2 соответственно.

Производительность устройства при работе на рубине составила 0,15 т/ч, на кремнии - 0,1 т/ч.

Эффективность разделения оценивалась по формуле Ханкока-Луйкеиа и по результатам опытов в среднем составила 80%, а эффективность разделения известного гравитационно- инерционного способа и устройства 65%.

я ж ч о

4

н

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ АППАРАТ ДЛЯ ФРАКЦИОНИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1990 |

|

RU2067900C1 |

| Установка для измельчения и пневмосепарации сыпучих материалов | 1986 |

|

SU1328002A1 |

| Пневмосепаратор с аэрофонтанирующим слоем | 1983 |

|

SU1138195A1 |

| Устройство для фракционирования сыпучих материалов по упругости | 1990 |

|

SU1790458A3 |

| УСТРОЙСТВО ДЛЯ ЛИПКОСТНОЙ СЕПАРАЦИИ И ПЛЕНОЧНОЙ ФЛОТАЦИИ | 1988 |

|

RU1547127C |

| Способ классификации мелкодисперсных материалов | 1987 |

|

SU1502139A1 |

| ПНЕВМОУДАРНАЯ ВИХРЕВАЯ МЕЛЬНИЦА | 1996 |

|

RU2103069C1 |

| ЦЕНТРОБЕЖНЫЙ АППАРАТ ДЛЯ ФРАКЦИОНИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1985 |

|

SU1367252A2 |

| Гравитационный пневматический классификатор | 1983 |

|

SU1093364A1 |

| УСТРОЙСТВО ДЛЯ ГРОХОЧЕНИЯ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2002 |

|

RU2213631C1 |

1.Способ фракционирования мелкозернистых материалов, включающий подачу исходного материала, направление его в зону разделения стержнями, радиально установленными на вращающемся барабане, разделение материала и складирование, отличающийся тем, что, с целью повышения эффективности разделения за счет выбора оптимального режима разделения, подачу материала осуществляют в вертикальной плоскости, проходящей через ось вращения барабана, а направление материала в зону разделения осуществляют ударом рабочей грани стержня, движущегося со скоростью, определяемой из соотношения бс Р I . i T-f6 ч р- Е где V - линейная скорость движения стержней в момент удара; dp ис5 - пределы прочности соответ ственно разделяемого материала и его агрегатов; - коэффициенты восстановления соответственно разделяемого материала и его агрегатов; Е и Е - модули упругости первого ряда (Юнга) соответственно разделяемого материала и его агрегатов; р и р - объемные массы соответственно разделяемого материала и его агрегатов, 2.Устройство для фракционирования мелкозернистых материалов, включающее установленный с возможностью вращения барабан, выполненный из параллельных соосных дисков, между ко торыми установлены с возможностью поворота вокруг оси на равном по окружности расстоянии друг от друга продольные стержни, загрузочное приспособление и сборники готовых фракций, отличающее ся тем, что, с целью повьшения эффективности разделения путем снижения завихрения воздушного потока, стержни выполнены трехгранной формы р поперечном сечении. 3.Устройство по п.2, о т ли - чающееся тем, что рабочая грань каждого стержня выполнена радиальной, а угол поворота каждого I стержня составлдет 120 и 240 . S W

Редактор Л.Повхан

Составитель ГО.Правоторов

Тохред И.Верес Корректор А.Зимокосов

Заказ 4859/6Тираж 565 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул,Проектная, 4

| Устройство для разделения неоднородных сыпучих материалов | 1977 |

|

SU719782A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для сортировки зернистых материалов | 1984 |

|

SU1222330A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-09-15—Публикация

1984-08-14—Подача