Изобретение относится к станкостроению, касается устройств для крепления инструмента преимущественно малых типоразмеров и может быть использовано в од- ношпиндельных или многошпиндельных инструментальных головках, предназначенных для сверления отверстий и нарезания резьбы.

Целью изобретения является повышение надежности закрепления патрона в гнезде инструментального шпинделя за счет вве

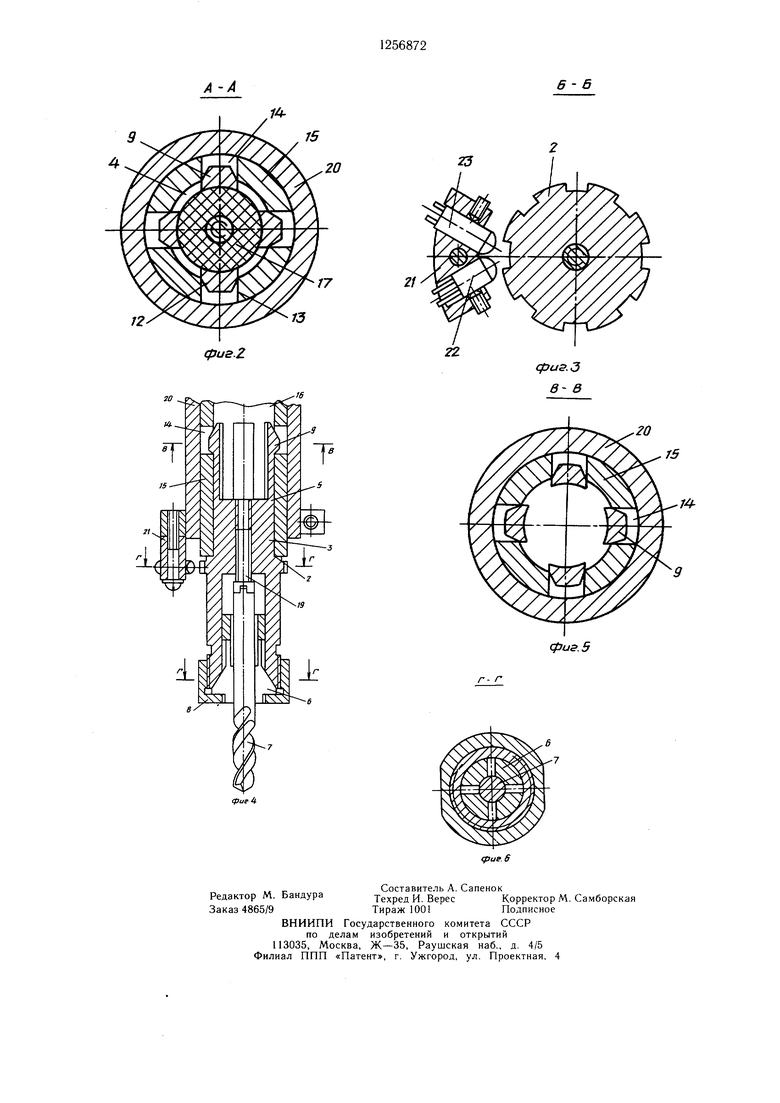

закреплен фотоэлектрический датчик, сос- ТОЯШ.ИЙ из светодиода 22 и фотодиода 23, включенных в систему управления станком- автоматом. При этом боковая поверхность буртика 2 является отражательной для луча светодиода 22 и выполнена прерывистой для получения пульсирующего сигнала.

Патрон работает следующим образом.

После выставки инструмента 7 в цанге 6 на заданную глубину обработки посредством

девия элементов, фиксирующих хвостовик в упора 19 его зажимают вращением гайки 8.

Далее патрон устанавливают в шпиндель 15, вводят хвостовик 3 в гнездо 16 шпинделя до упора буртика 2 в торец щпин- деля и поворачивают до западания щипов

гнезде шпинделя.

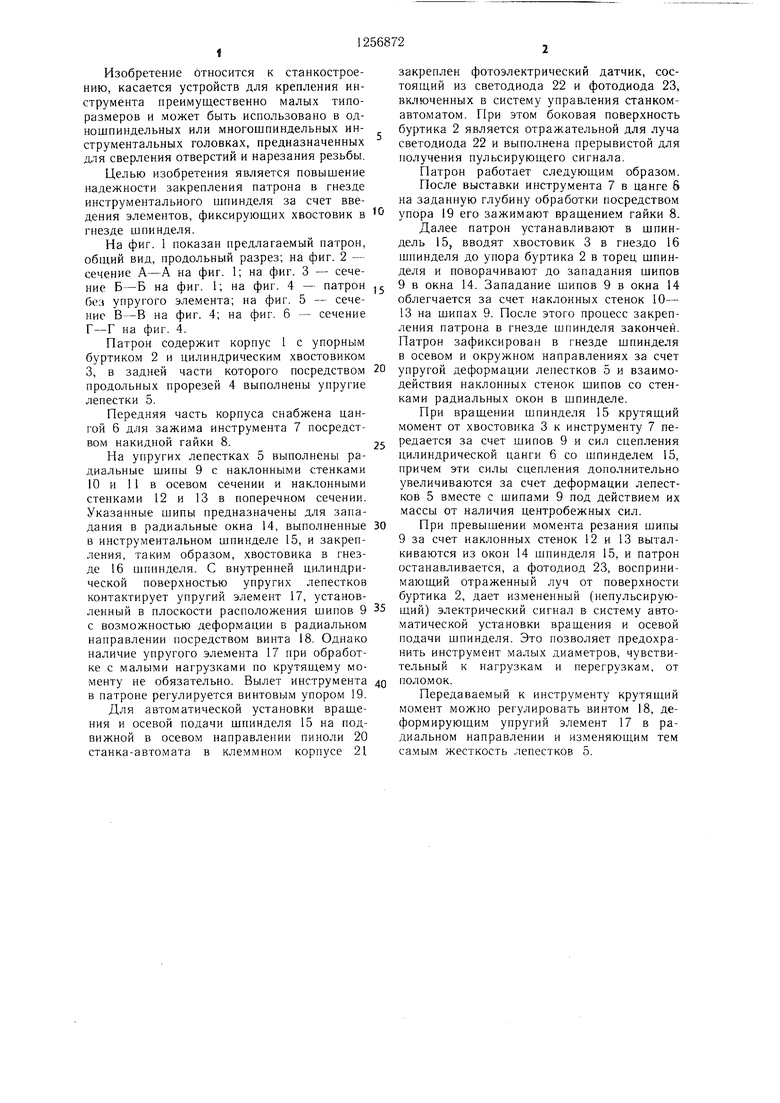

На фиг. 1 показан предлагаемый патрон, общий вид, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечеДалее патрон устанавливают в шпиндель 15, вводят хвостовик 3 в гнездо 16 шпинделя до упора буртика 2 в торец щпин- деля и поворачивают до западания щипов

Б-Б на фиг. 1; на фиг. 4 - патрон ,5 9 в окна 14. Западание шипов 9 в окна 14

облегчается за счет наклонных стенок 10- 13 на шипах 9. После этого процесс закрепления патрона в гнезде шпинделя закончен. Патрон зафиксирован в гнезде шпинделя в осевом и окружном направлениях за счет

ние

без упругого элемента; на фиг. 5 - сечение В-В на фиг. 4; на фиг. 6 - сечение Г-Г на фиг. 4.

Патрон содержит корпус 1 с упорным буртиком 2 и цилиндрическим хвостовиком

3, в задней части которого посредством 20 упругой деформации лепестков 5 и взаимопродольных прорезей 4 выполнены упругие лепестки 5.

Передняя часть корпуса снабжена цангой 6 для зажима инструмента 7 посредством накидной гайки 8.25

На упругих лепестках 5 выполнены радиальные шипы 9 с наклонными стенками 10 и 11 в осевом сечении и наклонными стенками 12 и 13 в поперечном сечении. Указанные шипы предназначены для западания в радиальные окна 14, выполненные 30 в инструментальном шпинделе 15, и закрепления, таким образом, хвостовика в гнезде 16 шпинделя. С внутренней цилиндрической поверхностью упругих лепестков контактирует упругий элемент 17, установленный в плоскости расположения шипов 9 35 с возможностью деформации в радиальном направлении посредством винта 18. Однако наличие упругого элемента 17 при обработке с малыми нагрузками по крутящему модеиствия наклонных стенок шипов со стенками радиальных окон в шпинделе.

При вращении шпинделя 15 крутящий момент от хвостовика 3 к инструменту 7 передается за счет шипов 9 и сил сцепления цилиндрической цанги 6 со шпинделем 15, причем эти силы сцепления дополнительно увеличиваются за счет деформации лепестков 5 вместе с шипами 9 под действие.м их массы от наличия центробежных сил.

При превышении момента резания шипы 9 за счет наклонных стенок 12 и 13 выталкиваются из окон 14 шпинделя 15, и патрон останавливается, а фотодиод 23, воспринимающий отраженный луч от поверхности буртика 2, дает измененный (непульсирующий) электрический сигнал в систему автоматической установки вращения и осевой подачи шпинделя. Это позволяет предохранить инструмент малых диаметров, чувствительный к нагрузкам и перегрузкам, от

менту не обязательно. Вылет инструмента 40 поломок.

в патроне регулируется винтовым упором 19.Передаваемый к инструменту крутящий

Для автоматической установки вращения и осевой подачи шпинделя 15 на подвижной в осевом направлении пиноли 20 станка-автомата в клеммном корпусе 21

момент можно регулировать винтом 18, деформирующим упругий элемент 17 в радиальном направлении и из.меняющим тем самым жесткость лепестков 5.

закреплен фотоэлектрический датчик, сос- ТОЯШ.ИЙ из светодиода 22 и фотодиода 23, включенных в систему управления станком- автоматом. При этом боковая поверхность буртика 2 является отражательной для луча светодиода 22 и выполнена прерывистой для получения пульсирующего сигнала.

Патрон работает следующим образом.

После выставки инструмента 7 в цанге 6 на заданную глубину обработки посредством

упора 19 его зажимают вращением гайки 8.

упора 19 его зажимают вращением гайки 8.

Далее патрон устанавливают в шпиндель 15, вводят хвостовик 3 в гнездо 16 шпинделя до упора буртика 2 в торец щпин- деля и поворачивают до западания щипов

деиствия наклонных стенок шипов со стенками радиальных окон в шпинделе.

При вращении шпинделя 15 крутящий момент от хвостовика 3 к инструменту 7 передается за счет шипов 9 и сил сцепления цилиндрической цанги 6 со шпинделем 15, причем эти силы сцепления дополнительно увеличиваются за счет деформации лепестков 5 вместе с шипами 9 под действие.м их массы от наличия центробежных сил.

При превышении момента резания шипы 9 за счет наклонных стенок 12 и 13 выталкиваются из окон 14 шпинделя 15, и патрон останавливается, а фотодиод 23, воспринимающий отраженный луч от поверхности буртика 2, дает измененный (непульсирующий) электрический сигнал в систему автоматической установки вращения и осевой подачи шпинделя. Это позволяет предохранить инструмент малых диаметров, чувствительный к нагрузкам и перегрузкам, от

Передаваемый к инструменту крутящий

момент можно регулировать винтом 18, деформирующим упругий элемент 17 в радиальном направлении и из.меняющим тем самым жесткость лепестков 5.

Xt-Xl

6-6

17

12

13

фиг.г

фиеЛ

фиг. 5

г- г

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕРФЕЙС МЕЖДУ ЦАНГОВЫМ ПАТРОНОМ И АДАПТЕРОМ ДЛЯ ИНСТРУМЕНТА | 2018 |

|

RU2765029C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО | 2003 |

|

RU2265500C2 |

| ПАТРОН ДЛЯ КРЕПЛЕНИЯ ОСЕВОГО ИНСТРУМЕНТА | 2005 |

|

RU2304491C2 |

| Патрон для крепления инструмента | 1977 |

|

SU643243A1 |

| Цанговый патрон для зажима кольцевых деталей | 1981 |

|

SU992130A1 |

| Устройство для закрепления концевого резьбонарезного инструмента | 1983 |

|

SU1227361A1 |

| Устройство для крепления | 1983 |

|

SU1138306A1 |

| ШПИНДЕЛЬ С ЗАЖИМНЫМ ЦЕНТРИРУЮЩИМ ПАТРОНОМ | 2009 |

|

RU2400331C1 |

| Зажимной патрон | 1986 |

|

SU1404191A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2107605C1 |

Составитель А. Сапенок

Редактор М. ЬандураТехред И. ВересКорректор М. Самборская

Заказ 4865/9Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская иаб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Патрон для крепления инструмента | 1977 |

|

SU643243A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-15—Публикация

1985-03-22—Подача