Изобретение относится к горнодобы вакщей промывшенности, а именно к подъемно-транспортному оборудованию для транспортировки и подъема, например, сыпучего груза из траншей и уступов по борту карьера на поверхность.

Целью изобретения является расши- рекие технологических возможностей путем использования одного вида грузоподъемников на наклонной и горизонтальной колеях.

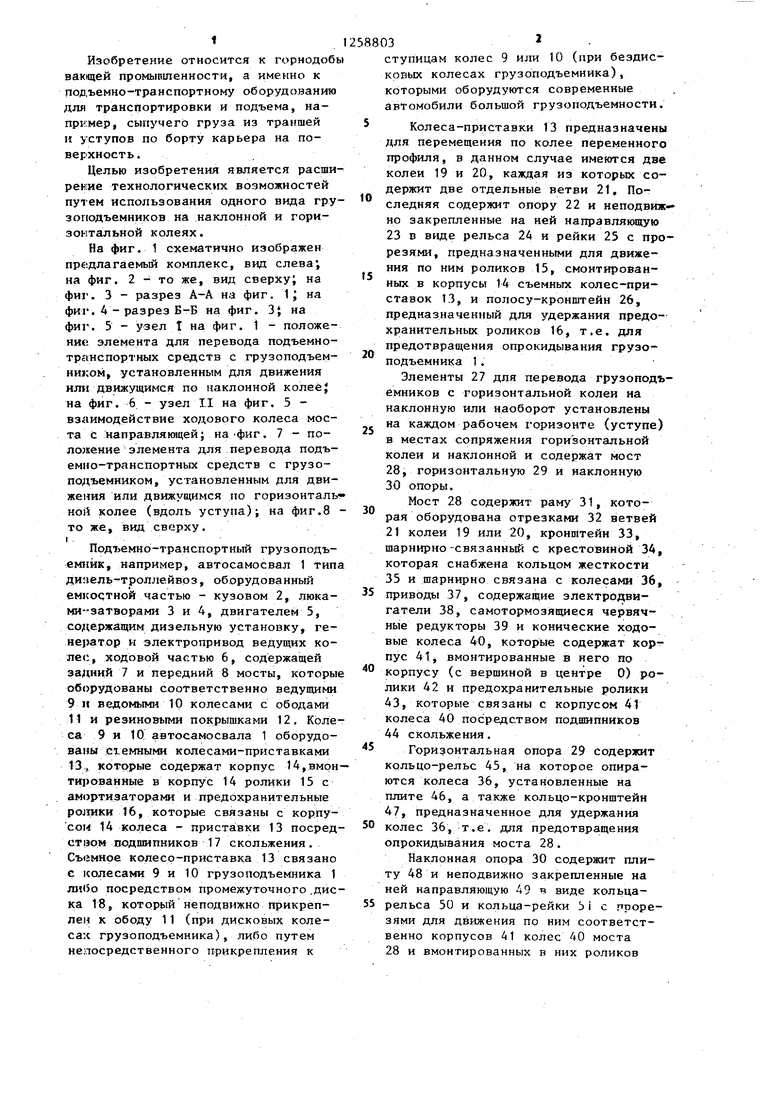

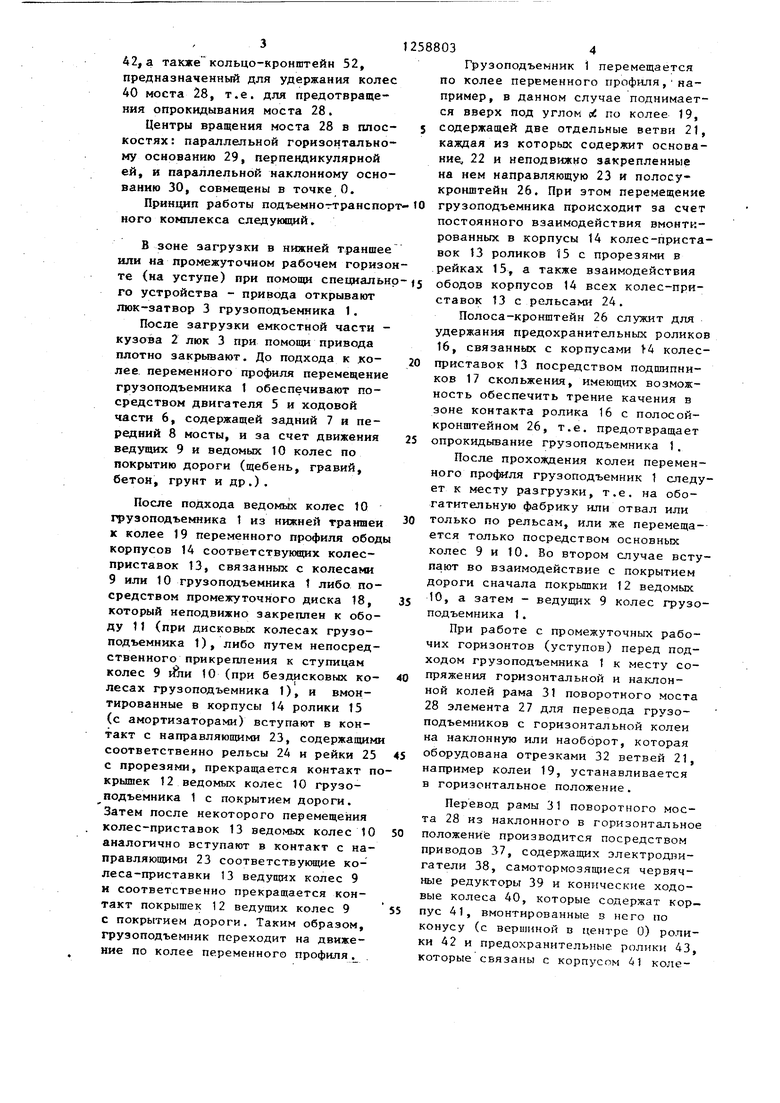

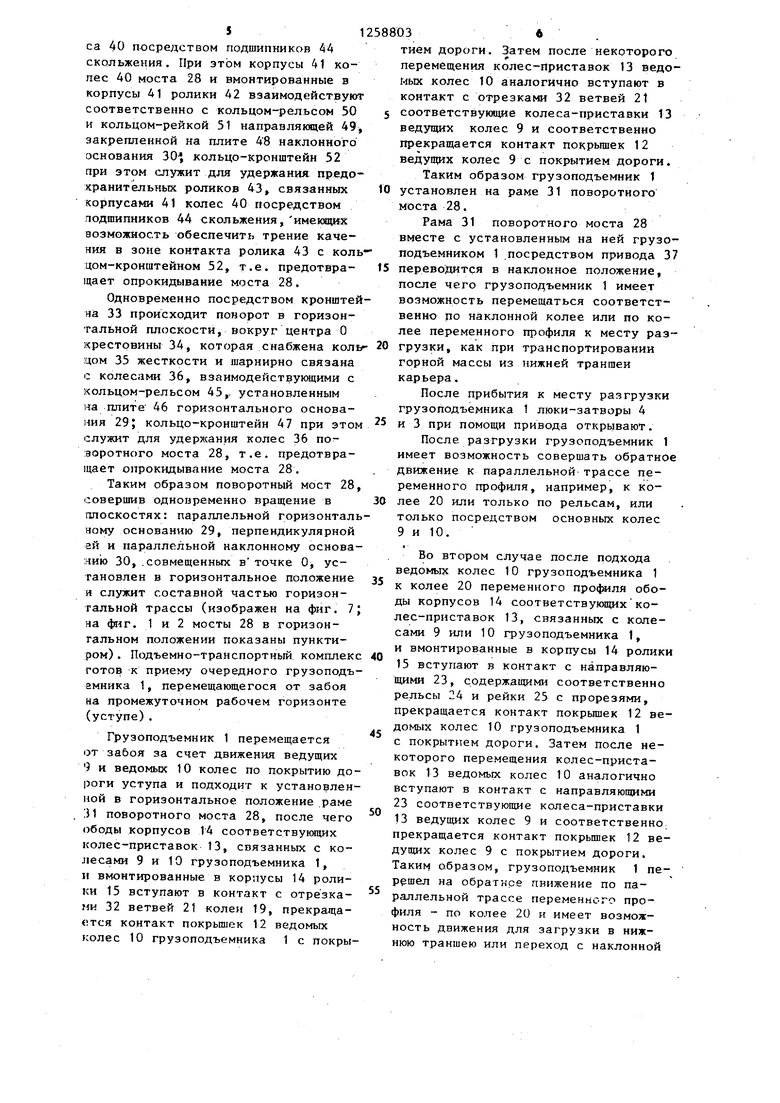

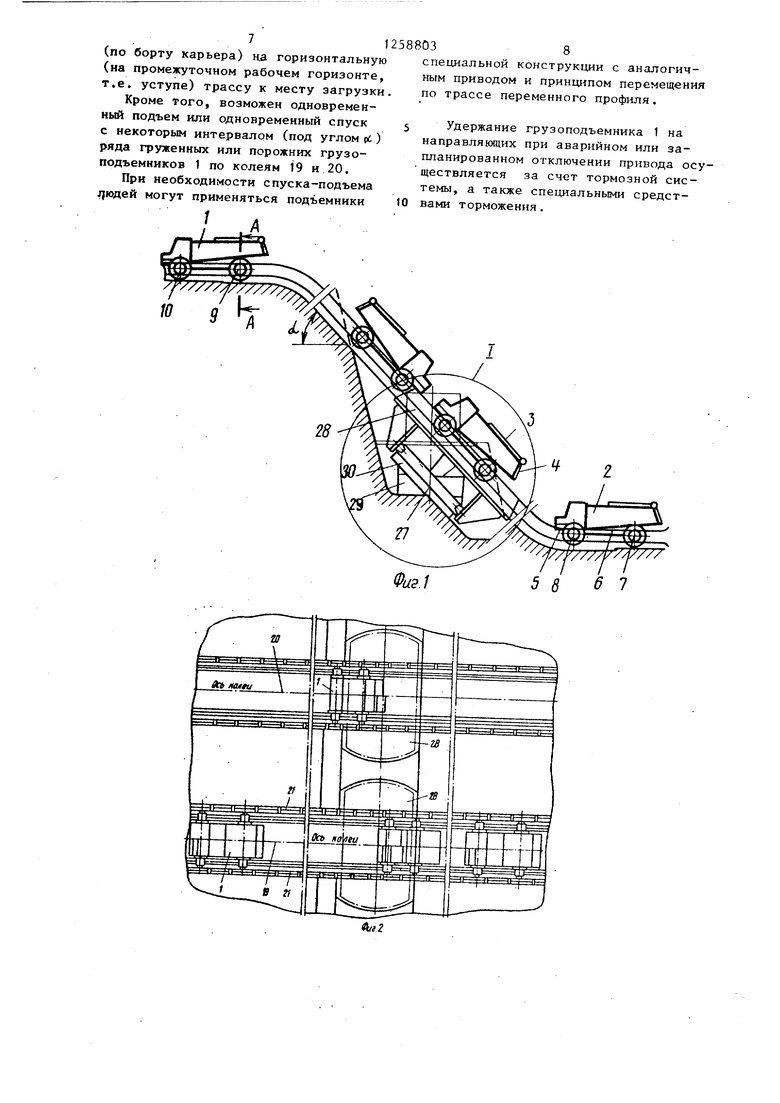

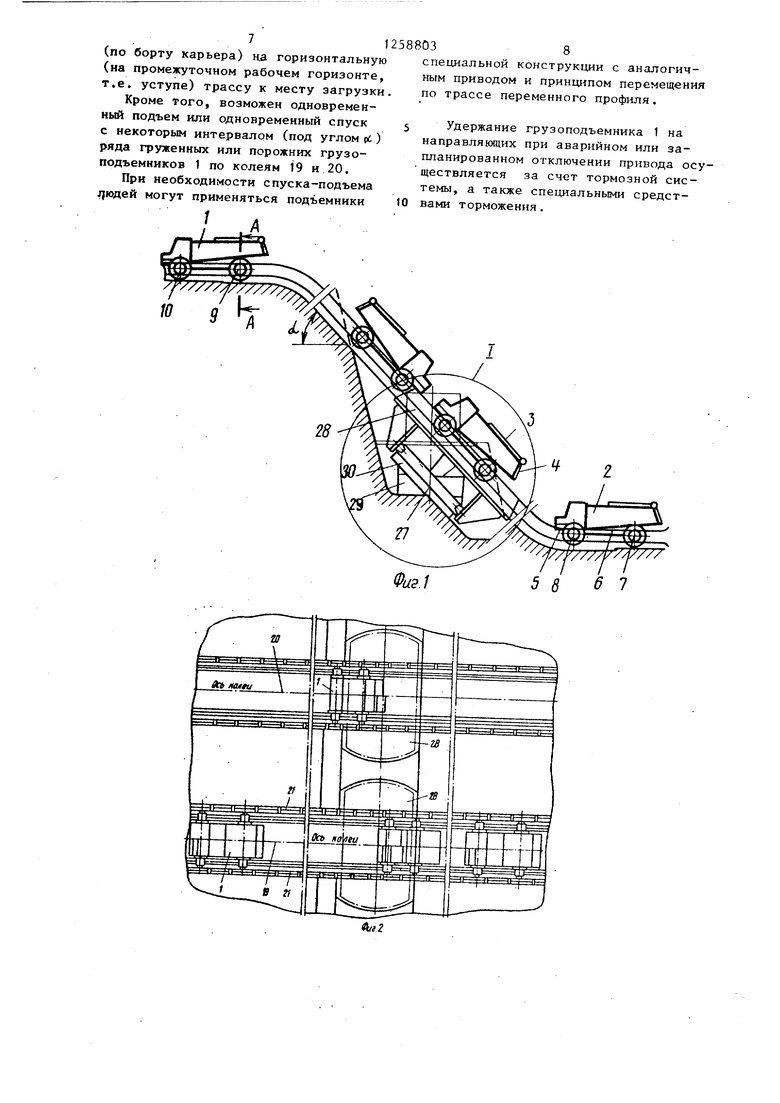

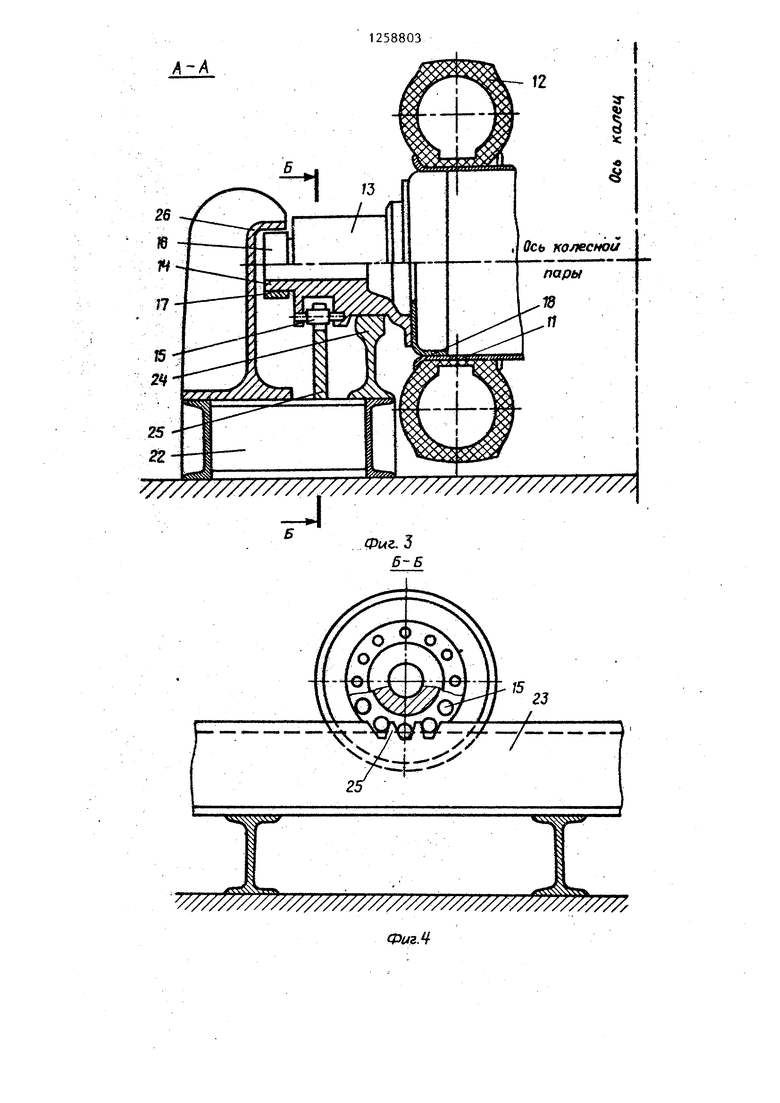

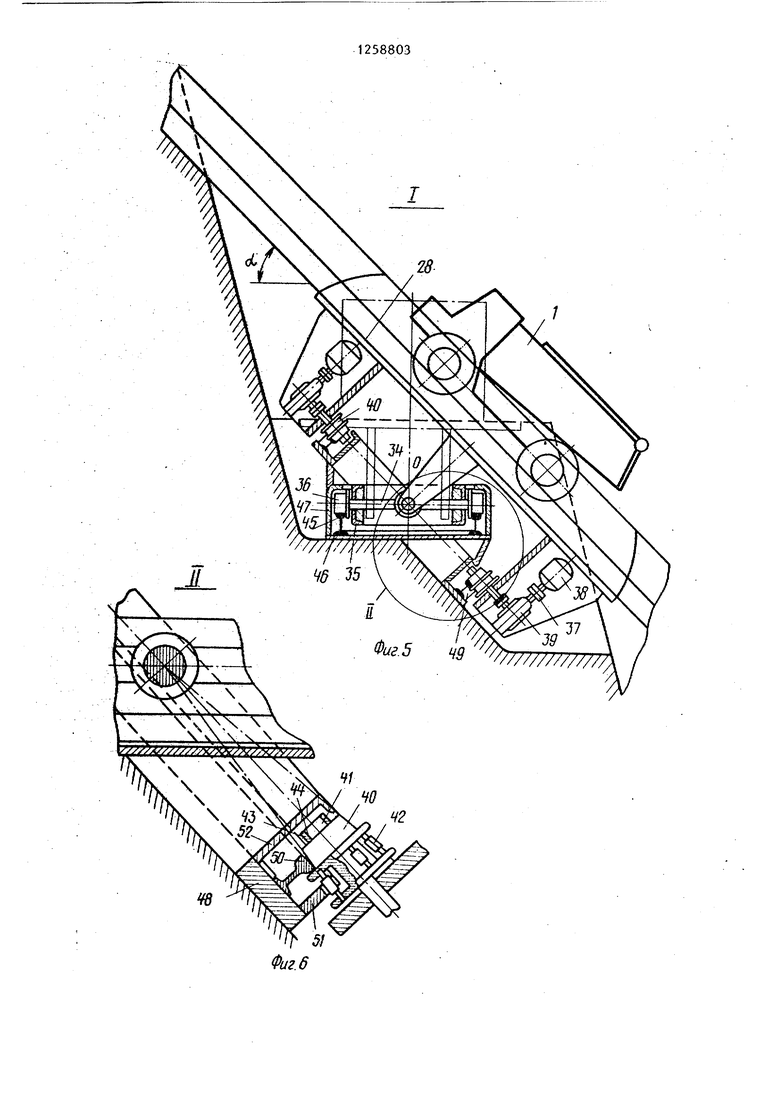

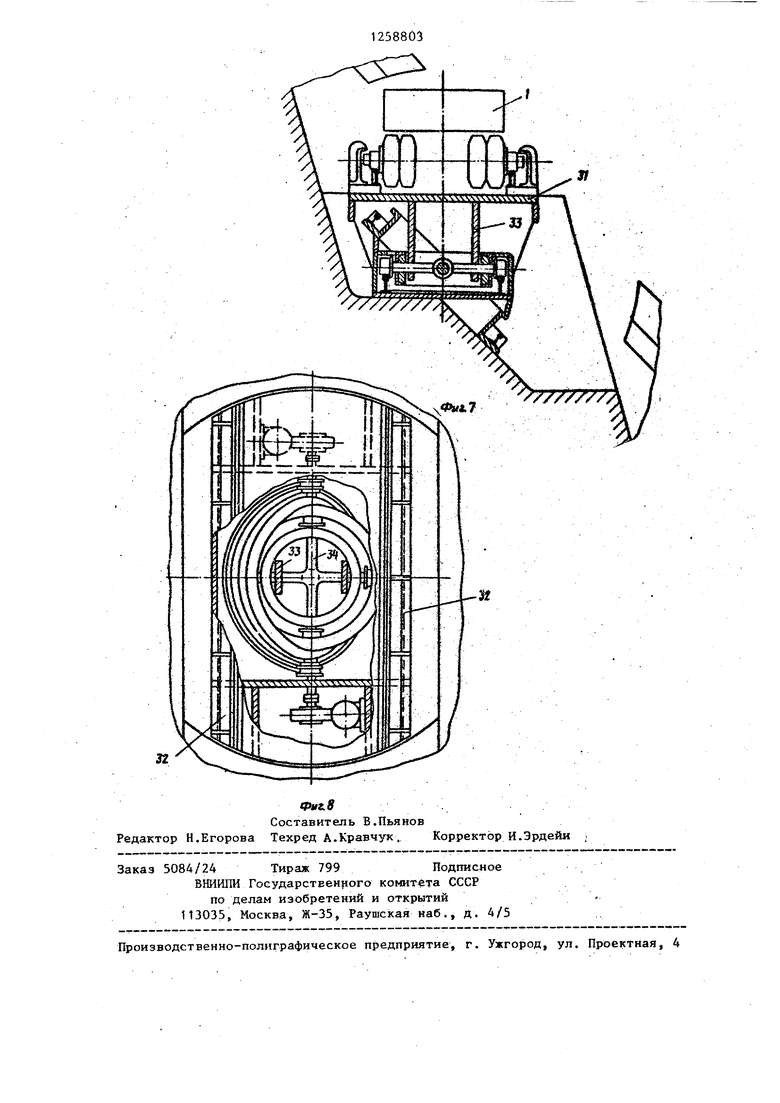

На фиг. 1 схематично изображен пре;длагаемый комплекс, вид слева; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4-разрез Б-Б на фиг. 3{ на фиг. 5 - узел Т на фиг. 1 - положение элемента для перевода подъемно- тргшспортных средств с грузоподъемником, установленным для движения или движущимся по наклонной колее} на фиг. 6 - узел и на фиг. 5 - взаимодействие ходового колеса моста с направлякицей; на фиг. 7 - положение элемента для перевода подъемно-транспортных средств с грузоподъемником, установленным для движения или движущимся по горизонтальной колее (вдоль уступа); на фиг.8 то же, вид сверху. I.

Подъемно-транспортный грузоподъешЕЙк, например, автосамосвал 1 тип диаель- троллейвоз, оборудованный емкостной частью - кузовом 2, люками-затворами 3 и 4, двигателем 5, содержащим дизельную установку, ге- не))атор и электропривод ведущих колес, ходовой частью 6, содержащей задний 7 и передний 8 мосты, которы оборудованы соответственно ведущими 9 и ведомыми 10 колесами с ободами 11 и резиновыми покрышками 12, Колеса 9 и 10. автосамосвала 1 оборудованы схемными колесами-приставками 13., которые содержат корпус 14,вмон ти ованные в корпус 14 ролики 15 с амортизаторами и предохранительные ролики 16, которые связаны с корпу- сом 14 колеса - приста вки 13 посредством подшипников 17 скольжения. Съ(гмное колеср-приставк,а 13 связано с колесами 9 и 10 грузоподъемника 1 Л11()о посредством промежуточного .диска 18, который неподвижно прикреплен к ободу 11 (при дисковых колесах грузоподъемника), либо путем непосредственного прикрепления к

10

ts

20

58803

ступицам колес 9 или 10 (при бездисковых колесах грузоподъемника), которыми оборудуются современные автомобили большой грузоподъемности.

5 Колеса-приставки 13 предназначены для перемещения по колее переменного профиля, в данном случае имеются две колеи 19 и 20, каждая из которых со- дерясит две отдельные ветви 21. Последняя содержит опору 22 и неподвижно закрепленные на ней направляющую 23 в виде рельса 24 и рейки 25 с прорезями, предназначенными для движения по ним роликов 15, смонтированных в корпусы 14 съемных колес-приставок 13, и полосу-кронштейн 26, предназначенный для удержания предохранительных роликов 16, т.е. для предотвращения опрокидывания грузоподъемника 1.

Элементы 27 для перевода грузоподъемников с горизонтальной колеи на наклонную или наоборот установлены

-- на каждом рабочем горизонте (уступе) в местах сопряжения горизонтальной колеи и наклонной и содержат мост 28, горизонтальную 29 и наклонную 30 опоры.

Мост 28 содержит раму 31, которая оборудована отрезками 32 ветвей 21 колеи 19 или 20, кронштейн 33, шарнирно-связанны с крестовиной 34, которая снабжена кольцом жесткости 35 и шарнирно связана с колесами 36,

35 приводы 37, содержащие электродвигатели 38, Самотормозящиеся червячные редукторы 39 и конические ходовые колеса 40, которые содержат корпус 41, вмонтированные в него по

корпусу (с вершиной в центре 0) ролики 42 и предохранительные ролики 43, которые связаны с корпусом 41 колеса 40 посредством подшипников 44 скольжения.

5 Горизонтальная опора 29 содержит кольцо-рельс 45, на которое опираются колеса 36, установленные на плите 46, а также кольцо-кронштейн 47, предназначенное для удержания

50 колес 36, т.е. для предотвращения опрокидывания моста 28.

Наклонная опора 30 содержит плиту 48 и неподвижно закрепленные на ней направляющую 49 в виде кольца55 рельса 50 и кольца-рейки Ь i с прорезями для движения по ним соответственно корпусов 41 колес 40 моста 28 и вмонтированных в них роликов

30

42,а также кольцо-кронштейн 52, предназначенный для удержания колес 40 моста 28, т.е. для предотвращения опрокидывания моста 28.

Центры вращения моста 28 в плос- костях: параллельной горизонтальному основанию 29, перпендикулярной ей, и параллельной наклонному основанию 30, совмещены в точке 0.

Принцип работы подъемноттранспор него комплекса следующий.

В зоне загрузки в нижней траншее или на промежуточном рабочем горизоте (на уступе) при помощи специальн го устройства - привода открывают люк-затвор 3 грузоподъемника 1.

После загрузки емкостной части - кузова 2 люк 3 при помощи привода плотно закрьшают. До подхода к ко- лее. переменного профиля перемещение грузоподъемника 1 обеспечивают посредством двигателя 5 и ходовой части 6, содержащей задний 7 и передний 8 мосты, и за счет движения ведуощх 9 и ведомых 10 колес по покрытию дороги (щебень, гравий, бетон, грунт и др.).

После подхода ведомых колес 10 грузоподъемника 1 из нижней траншеи к колее 19 переменного профиля ободы корпусов 14 соответствукяр1х колес- приставок 13, связанных с колесами 9 или 10 грузоподъемника t либо посредством промежуточного диска 18, который неподвижно закреплен к ободу 11 (при дисковых колесах грузоподъемника 1), либо путем непосредственного прикрепления к ступицам колес 9 10 (при бездисковых ко- лесах грузоподъемника 1), и вмонтированные в корпусы 14 ролики 15 (с амортизаторами) вступают в контакт с направляюпщми 23, содержащими соответственно рельсы 24 и рейки 25 с прорезями, прекращается контакт по крьнпек 12 ведомых колес 10 грузоподъемника 1 с покрытием дороги. Затем после некоторого перемещения колес-приставок 13 ведомых колес 10 аналогично вступают в контакт с направляющими 23 соответствующие колеса-приставки 13 ведущих колес 9 и соответственно прекращается контакт покрыщек 12 ведущих колес 9 с покрытием дороги. Таким образом, грузоподъемник переходит на движение по колее переменного профиля.

Грузоподъемник 1 перемещается по колее переменного профиля, например, в данном случае поднимается вверх под углом ( по колее 19, содержащей две отдельные ветви 21, каждая из которьк содержит основание, 22 и неподвижно закрепленные на нем направляющую 23 и полосу- кронштейн 26. При зтом перемещение грузоподъемника происходит за счет постоянного взаимодействия вмонтированных в корпусы 14 колес-приставок 13 роликов 15 с прорезями в рейках 15, а также взаимодействия ободов корпусов 14 всех колес-приставок 13 с рельсами 24.

Полоса-кронштейн 26 служит для удержания предохранительных роликов 16, связанных с корпусами колес- приставок 13 посредством подшипников 17 скольжения, имеющих возможность обеспечить трение качения в зоне контакта ролика 16 с полосой- кронштейном 26, т.е. предотвращает опрокидывание грузоподъемника 1.

После прохождения колеи переменного прО(}мля грузоподъемник 1 следует к месту разгрузки, т.е. на обогатительную фабрику или отвал или только по рельсам, или же перемещается только посредством основных колес 9 и 10. Во втором случае вступают во взаимодействие с покрытием дороги сначала покрышки 12 ведомых 10, а затем - ведущих 9 колес грузоподъемника 1.

При работе с промежуточных рабочих горизонтов (уступов) перед подходом грузоподъемника 1 к месту сопряжения горизонтальной и наклонной колей рама 31 поворотного моста 28 элемента 27 для перевода грузоподъемников с горизонтальной колеи на наклонную или наоборот, которая оборудована отрезками 32 ветвей 21, например колеи 19, устанавливается в горизонтальное положение.

Перевод рамы 31 поворотного моста 28 из наклонного в горизонтальное положение производится посредством приводов 37, содержащих электродвигатели 38, самотормозящиеся червячные редукторы 39 и конические ходовые колеса 40, которые содержат корпус 41, вмонтированные в него по конусу (с вершиной в центре 0) ролики 42 и предохранительные ролики 43, которые связаны с корпусом 41 колеca 40 посредством подшипников 44 скольжения. При этом корпусы 41 колес 40 моста 28 и вмонтированные в корпусы 41 ролики 42 взаимодействуют соответственно с кольцом-рельсом 50 и кольцом-рейкой 51 направляющей 49, закрепленной на плите 48 наклонного основания 30 кольцо-кронштейн 52 при этом служит для удержания предохранительных роликов 43, связанных корпусами 41 колес 40 посредством подшипников 44 скольжения, имеющих возможность обеспечить трение качения в зоне контакта ролика 43 с кольцом-кронштейном 52, т.е. предотвра- щает опрокидывание моста 28.

Одновременно посредством кронштейна 33 происходит поворот в горизонтальной плоскости, вокруг центра О крестовины 34, которая снабжена колы цом 35 жесткости и шарнирно связана с колесами 36, взаимоденствукнцими с кольцрм-рельсом 45,. установленным на плите 46 горизонтального основания 29; кольцо-кронштейн 47 при этом служит для удержания колес 36 поворотного моста 28, т.е. предотвращает опрокидывание моста 28.

Таким образом поворотный мост 28, совершив одновременно вращение в плоскостях: параллельной горизонтальному основанию 29, перпендикулярной аи и параллельной наклонному основанию 30, .совмещенных в точке О, установлен в горизонтальное положение и служит составной частью горизонтальной трассы (изображен на фиг. 7; на 4sir. 1 и 2 мосты 28 в горизонтальном положении показаны пунктиром) . Подъемно-транспортный комплекс готов к приему очередного грузоподъ- амника 1, перемещающегося от забоя на промежуточном рабочем горизонте (уступе).

Грузоподъемник 1 перемещается от забоя за счет движения ведущих 9 и ведомых 10 колес по покрытию дороги уступа и подходит к установленной в горизонтальное положение раме }1 поворотного моста 28, после чего ободы корпусов 14 соответствующих колес-приставок 13, связанных с колесами 9 и 10 грузоподъемника 1, и вмонтированные в корпусы 14 ролики 15 вступают в контакт с отрезка- ми 32 ветвей 21 колеи 19, прекраща- тся контакт покрьшгек 12 ведомых колес 10 грузоподъемника 1 с покрытием дороги. Затем после некоторого перемещения колес-приставок 13 ведо мьк колес 10 аналогично вступают в контакт с отрезками 32 ветвей 21 соответствующие колеса-приставки 13 ведущих колес 9 и соответственно прекращается контакт покрьшек 12 ведущих колес 9с покрытием дороги.

Таким образом грузоподъемник 1 установлен на раме 31 поворотного моста 28.

Рама 31 поворотного моста 28 вместе с установленным на ней грузоподъемником 1 .посредством привода 3 переводится в наклонное положение, после чего грузоподъемник 1 имеет возможность перемещаться соответственно ро наклонной колее или по колее переменного профиля к месту разгрузки, как при транспортировании горной массы из нижней траншеи карьера.

После прибытия к месту разгрузки грузоподъемника 1 люки-затворы 4 и 3 при помощи привода открывают.

После разгрузки грузоподъемник 1 имеет возможность совершать обратно движение к параллельной трассе переменного профиля, например, к колее 20 или только по рельсам, или только посредством основных колес 9 и 10.

Во втором случае после подхода ведомых колес 10 грузоподъемника 1 к колее 20 переменного ободы корпусов 14 соответствукмцих колес-приставок 13, связанных с колесами 9 или 10 грузоподъемника 1, и вмонтированные в корпусы 14 ролики 15 вступают в контакт с направляющими 23, содержащими соответственно рельсы 24 и рейки 25 с прорезями, прекращается контакт покрышек 12 ведомых колес 10 грузоподъемника 1 с покрытием дороги. Затем после некоторого перемещения колес-приставок 13 ведомьрс колес 10 аналогично вступают в контакт с направляющими 23 соответствующие колеса-приставки 13 ведущих колес 9 и соответственно прекращается контакт покрьщ1ек 12 ведущих колес 9 с покрытием дороги. Таким образом, грузоподъемник 1 пе- рршел на обратное пнижение по параллельной трассе переменного профиля - по колее 20 и имеет возможность движения для загрузки в нижнюю траншею или переход с наклонной

(по борту карьера) на горизонтальную (на промежуточном рабочем горизонте, т.е. уступе) траесу к месту загрузки.

Кроме того, возможен одновременный подъем или одновременный спуск с некоторым интервалом (под углом pt) ряда груженных или порожних грузоподъемников 1 по колеям 19 и 20.

При необходимости спуска-подъема ;}юдей могут применяться подъемники

1 и

специальной конструкции с аналогичным приводом и принципом перемещения по трассе переменного профиля.

Удержание грузоподъемника 1 на направляющих при аварийном или запланированном отключении привода осуществляется за счет тормозной системы, а также специальными средствами торможения.

Фиг.

58 61

д-д

/// ///////////у//////////////////////////

7

фиг. 5 Б-Б

1258803

P(TwOtTT4fc.

У///////////////////////////////////////

/

/

ФиъЯ

V8

5/

Фиг. 5 чд

Ф1ч8

Составитель В.Пьянов Редактор Н.Егорова Техред А.Кравчук. Корректор И.Эрдейи ;

Заказ 5084/24 Тираж 799Подписное

ВНИИПИ ГосударстЕВИрого комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Веломобиль | 1989 |

|

SU1702869A3 |

| Канатная дорога | 1991 |

|

SU1796512A1 |

| МАЛОГАБАРИТНЫЙ ЭЛЕКТРОПОГРУЗЧИК | 2012 |

|

RU2539442C2 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ПРОХОДИМОСТИ ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2088419C1 |

| Передвижной разгрузчик автомобилей и прицепов | 1982 |

|

SU1087437A1 |

| АВТОКЛАВ | 1992 |

|

RU2035216C1 |

| Подъемно-транспортный комплекс | 1984 |

|

SU1237597A1 |

| Устройство для измерения контактных напряжений в рельсах | 1979 |

|

SU894407A1 |

| РЫЧАЖНАЯ ИНВАЛИДНАЯ КОЛЯСКА | 2015 |

|

RU2578800C1 |

| ТРАНСПОРТНАЯ СИСТЕМА | 2017 |

|

RU2661412C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Устройство для контроля порога срабатывания амплитудного дикриминатора | 1975 |

|

SU625169A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1986-09-23—Публикация

1985-03-26—Подача