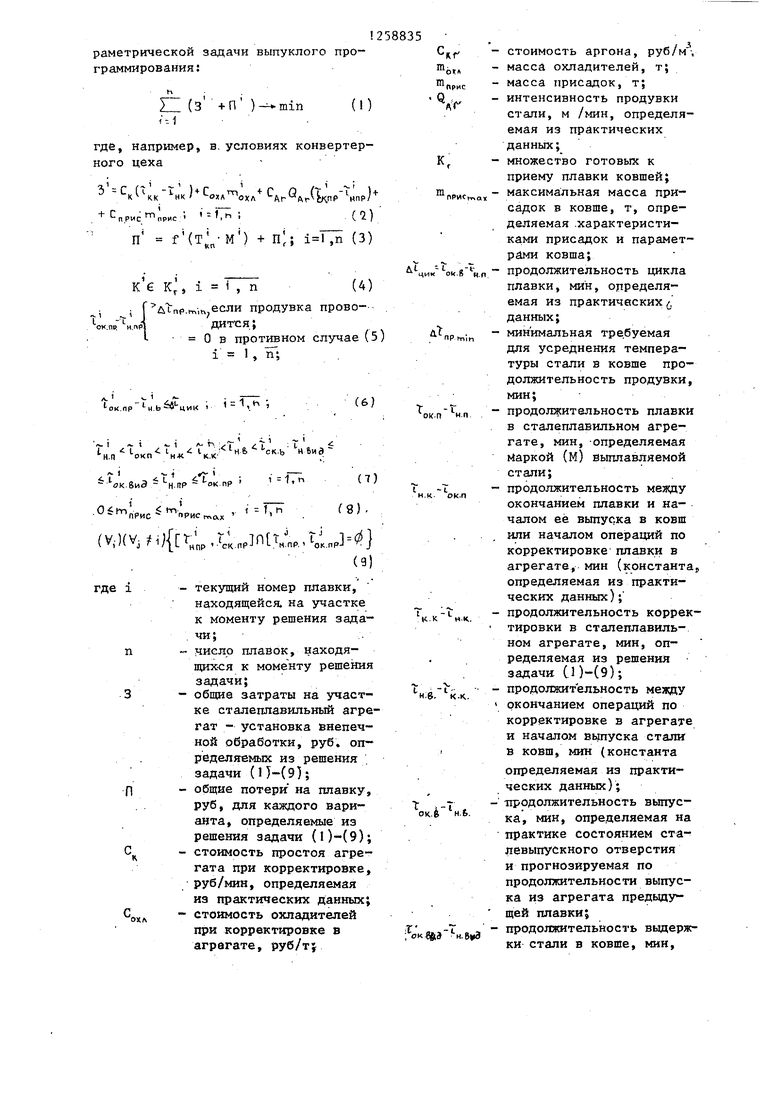

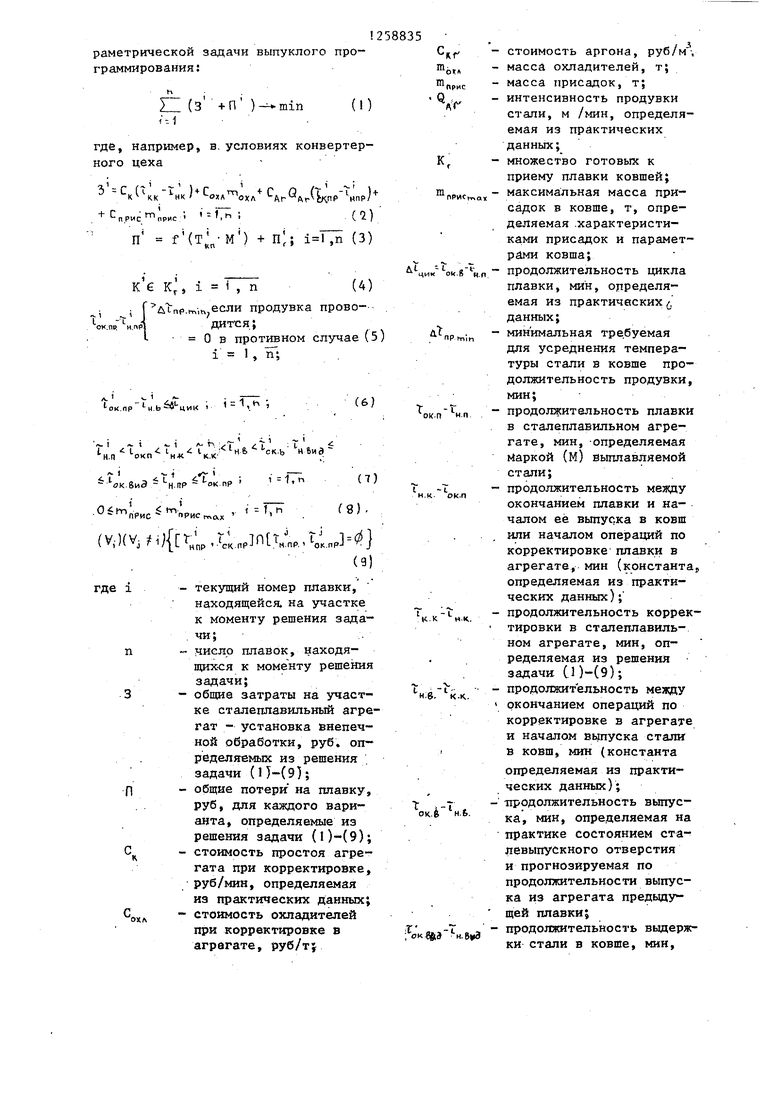

раметрической задачи выпуклого программирования:

11 (з -ьп ) (1) --1

где, например, в. условиях конвертерного цеха

()с„„пп; Сд а Д| „р- „р)

+ прис i

П Г (Т;„-М ) + п:; ,п (3)

к е к, i i , п

; : Г дгпр.тт,если продувка прово .- I

дится;

о в противном случае (5) i 1 , iT;

ОК.те н.пр

oк.лp н.b

цик ;

.- 1 л- Т,

Н.п окп нж к.C

, Г i х«Г

| I

rife ск.ь н 4ид

ок.биЭ - -H .ITP -ок пр

1 1, п

., lM,h

(6)

П) f 8) .

РИС max .

.(. {сС ..w.,,c.j

(9)

де 1 - текущий номер плавки, находящейся, на участке к моменту решения зада- . чи;

п - число плавок, находящихся к моменту решения задачи;

3 - общие затраты на участке сталеплавильный агрегат - установка внепеч- ной обработки, руб. оп ределяемых из решения задачи (1У-С9);

П - общие потери на плавку, . . руб, для каждого варианта, определяемые из решения задачи (l)-(9);

С - стоимость простоя агрегата при корректировке, руб/мин, определяемая из практических данных;

Cgjj - стоимость охладителей при корректировке в агрегате, руб/т}

258835

)

nf

t

т

Q

Прис

л

m

ЦИК Ok.в Н-П

аг

ПР tnin

ОК.П МП

1-L

н.к ок.п

ц. .K..

.-Х н:e..к..

к.Г н.6.

.8fta -H.M

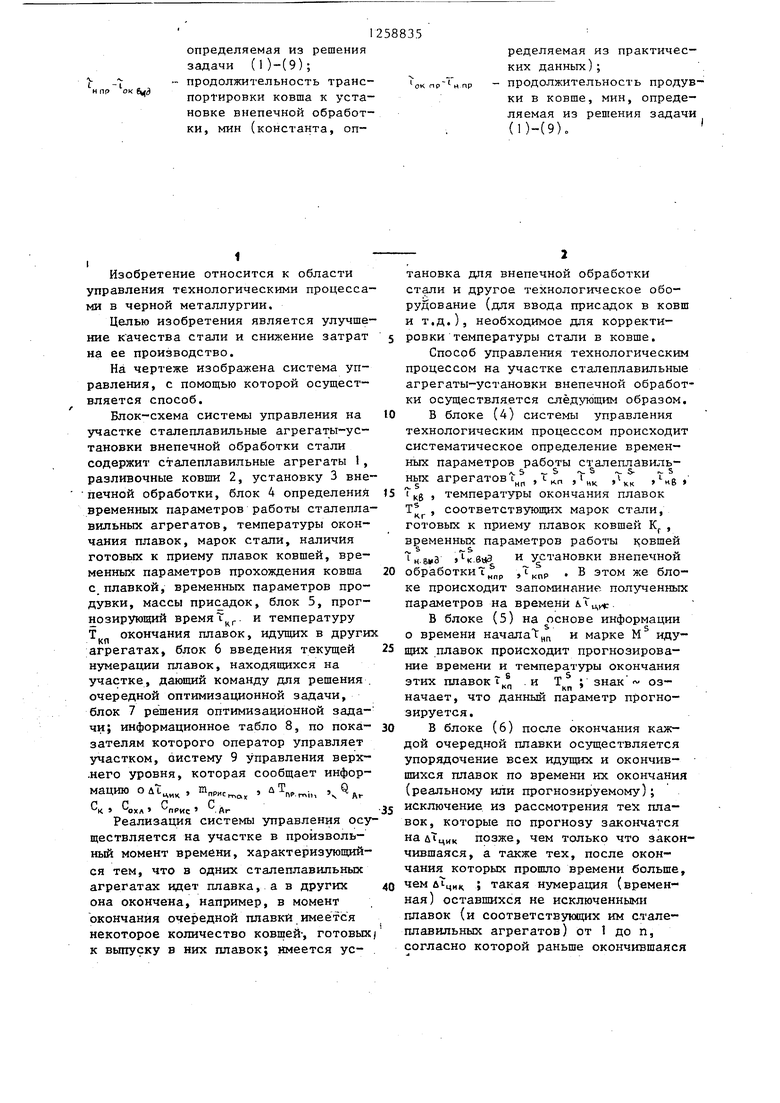

стоимость аргона, руб/м масса охладителей, т; масса присадок, т; интенсивность продувки стали, м /мин, определяемая из практических данных;

множество готовых к приему плавки ковшей; максимальная масса присадок в ковше, т, определяемая .характеристиками присадок и параметрами ковша;

продолжительность цикла плавки, мин, определяемая из практических данных;

-мин имальная требуемая для усреднения температуры стали в ковше продолжительность продувки, мин;

-продолжительность плавки в сталеплавильном агрегате, мин, -определяемая Маркой (М) выплавляемой стали;

продолжительность между окончанием плавки и началом её вьтуо,ка в ковш или началом операций по корректировке плавки в агрегате, мин (константаг определяемая из практических данных);

-продолжительность корректировки в сталеплавильном агрегате, мин, определяемая из решения задачи Cl)-(9);

-продолжительность между окончанием операций по

корректировке в агрегате и началом выпуска стали в ковш, мин (константа определяемая из практических данных);

-продолжительность выпуска, мин, определяемая на практике состоянием ста- левыпускного отверстия

и прогнозируемая по продолжительности выпуска из агрегата предыду- щей плавки;

-продолжительность выдержки стали в ковше, мин.

определяемая из решения задачи (1)-(9); продолжительность транс- поргировки ковша к установке внепечной обработки, мин (константа,

Изобретение относится к области

правления технологическими процессаи в черной металлургии.

Целью изобретения является улучшеие качества стали и снижение затрат 5 а ее производство.

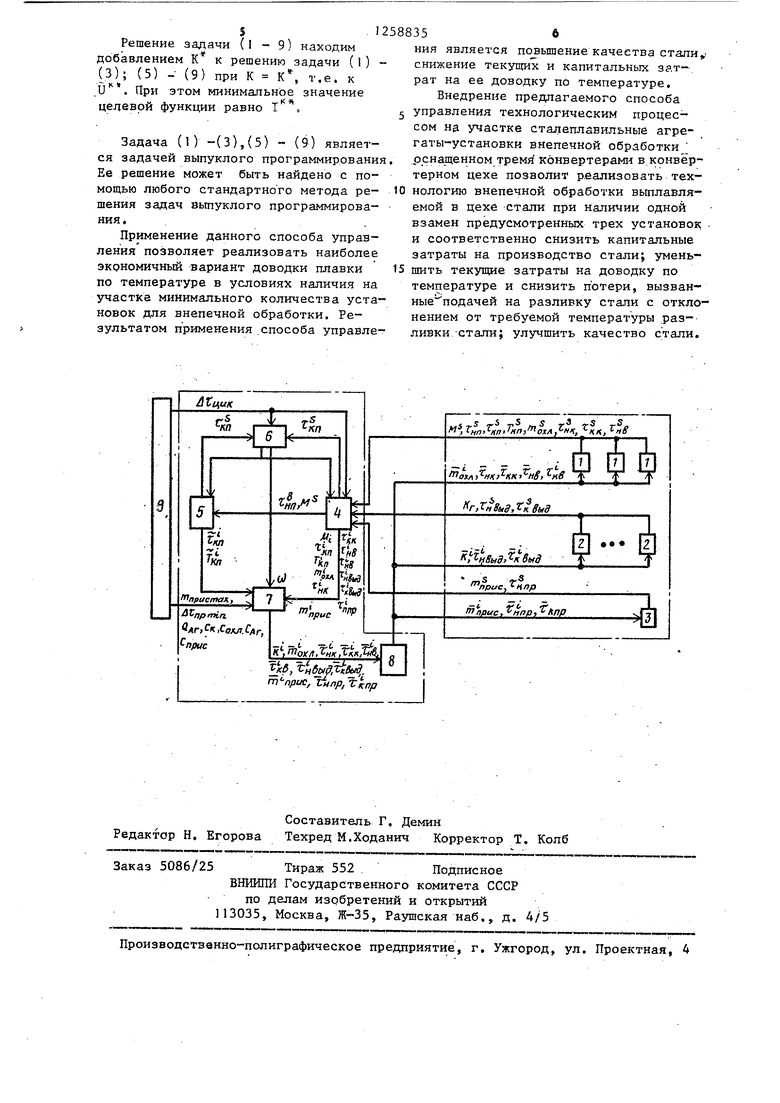

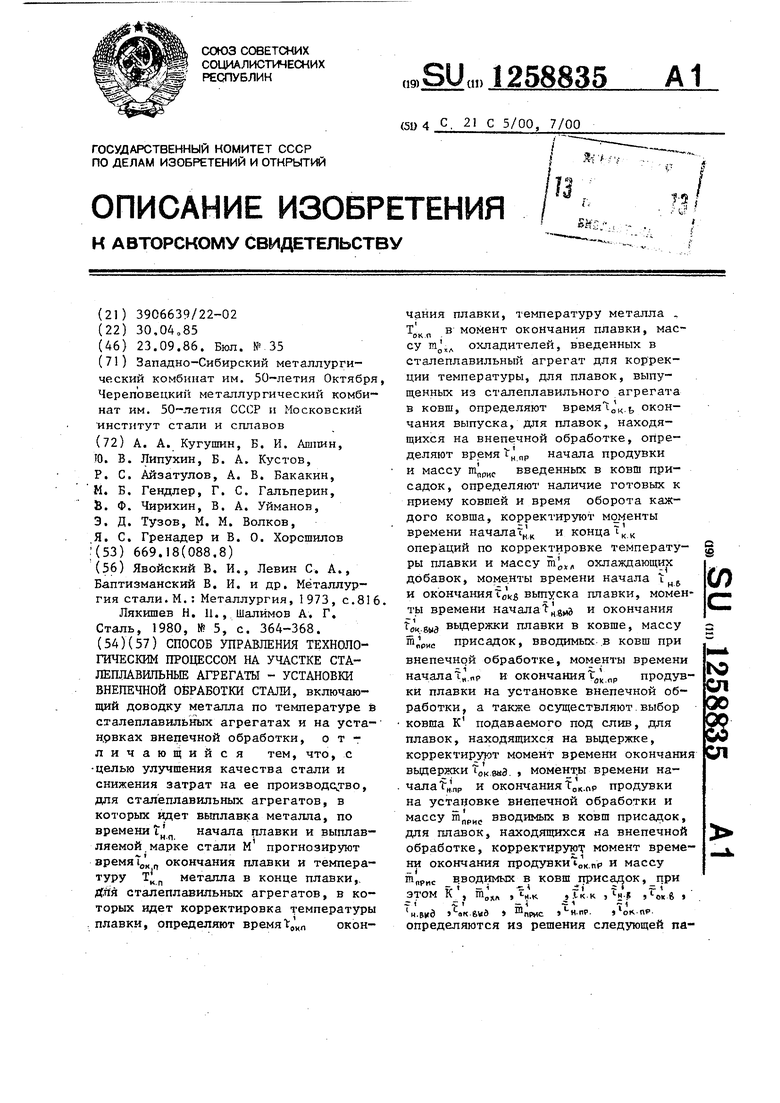

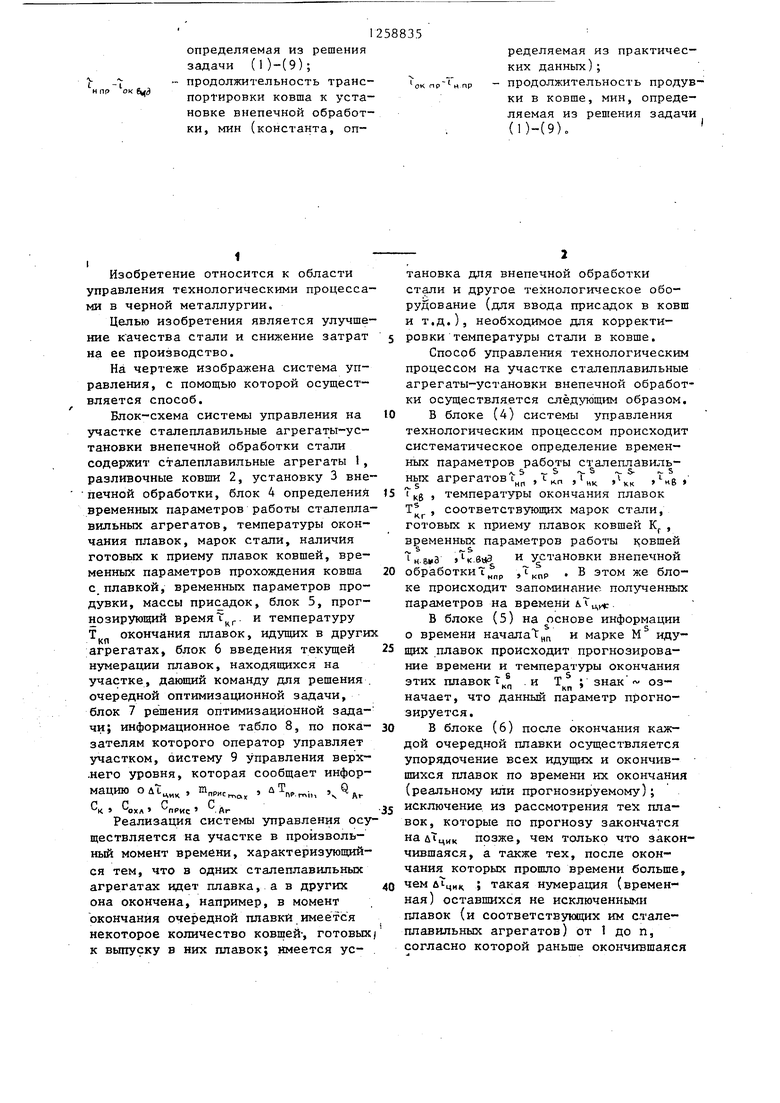

На чертеже изображена система упавления, с помощью которой осущестляется способ.

Блок-схема системы управления на Ш участке сталеплавильные агрегаты-установки внепечной обработки стали содержит сталеплавильные агрегаты 1, разливочные ковши 2, установку 3 вне- печной обработки, блок 4 определений 15 временных параметров работы сталеплавильных агрегатов, температуры окончания плавок, марок стали, наличия готовых к приему плавок ковшей, временных параметров прохождения ковша 20 с плавкой, временных параметров продувки, массы присадок, блок 5, прогнозирующий время .. и температуру Т окончания плавок, идущих в других агрегатах, блок 6 введения текущей 25 нумерации плавок, находящихся на участке, дающий команду для решения . очередной оптимизационной задачи, блок 7 решения оптимизационной зада- чи; информационное табло 8, по пока- зо зателям которого оператор управляет участком, систему 9 управления верх- него уровня, которая сообщает информацию одЧ , 1П„„„,. , лТ„„... , Q

р г

и охл

nPHCf O ПС.ГГ,.,

прис . Аг

AIРеализация системы управления осуществляется на участке в произвольный момеит времени, характеризующийся тем, что в одних сталеплавильных агрегатах идет плавка, а в других она окончена, например, в момент окончания очередной плавки имеется некоторое количество ковшей-, готовых/ к вьшуску в них плавок; имеется ус35

40

ределяемая из практических данных);

продолжительность продувки в ковше, мин, определяемая из решения задачи (1)-(9)„

-

5

Ш15 2025 зо / 35

40

тановка для внепечной обработки стали и другое технологическое оборудование (для ввода присадок в ковш и т.д.), необходимое для корректировки температуры стали в ковше.

Способ управления технологическим процессом на участке сталеплавильные агрегаты-установки внепечной обработки осуществляется следующим образом.

В блоке (4) системы управления технологическим процессом происходит систематическое определение временных параметров работы сталеплавиль- нь1х агрегатовг/ , Т;„ ,Т Дк - , температуры окончания плавок Т, соответствующих марок стали, готовых к приему плавок ковшей К, временных параметров работы к;овшей

л. S. |«- S

нВ

н. бкЗ

к.вйЭ

обработки 7 „р

и установки внепечной 1..„ . в этом же бло КПР

ке происходит запоминание, полученных параметров на времени д..

В блоке (5) на основе информации о времени начала, и марке М идущих плавок происходит прогнозирование времени и температуры окончания этих плавок t .и Т ; знак означает, что данный параметр прогнозируется.

В блоке (6) после окончания каждой очередной плавки осуществляется упорядочение всех идущих и окончившихся плавок по времени их окончания (реальному или прогнозируемому); исключение из рассмотрения тех плавок, которые по прогнозу закончатся на позже, чем только что закончившаяся, а также тех, после окончания которых пропто времени больше, чем ; такая нумерация (временная) оставшихся ке исключенными плавок (и соответствующих им сталеплавильных агрегатов) от 1 до п, согласно которой раньте окончившаяся

(окончится) плавка имеет больший номер i (на блок-схеме индекс S соот- ве-г ствует обычной нумерации плавок, а индекс i - временной нумерации); передача информации о временной ну мерации в блоки (4) и (З), где происходит замена индексов (s на 1) соответствующих параметров; вьщача команды блоку (7) на решение оптимизационной задачи для плавок с но- мерами от 1 до пс

На основе информации о временных и Температуриьрс параметрах, поступающей из блоков (4) и (5), информации о контактах 0,дГ„,„. .„,„,„„,, Cft СЛРИС С и команды, поступившей из блока (6), 6 блоке () происходит решение оптш-шзационной задачи по определению минимальных суммарных потерь и затрат на темпера турную доводку плавок на рассматриваемом участке.

Результаты решения оптимизационной задачи (помеченные черточкой над значением соответствующего параметра поступают на информационное табло ( 8), по показаниям которого оператором осуществляется управление рас- сматриваемым участком. TaK, i:J , i

i , гг

н6 ке.

14,

ох л

используются для уп-

равления сталеплавильными агрегатами; « пр СР й„р„ - для управления установкой внепечной обработки; К,

- для управления ковшами „

Z 1

н.

Нижний предел соотношения между числом установок и сталеплавильных агрегатов относится к условиям современных кислородно конвертерных.и ; электросталеплавилыйг ехов,имеющих кратное трем число сталеплавильных агрегатов. Верхний предел соотношени относится к современным мартеновским цехам, имеющим кратное пяти число мартеновских печей.Наиболее оптималь- ным числом установок при реализации предлагаемого способа управления является одна для цехов с двумя сталеплавильными агрегатами; одна-две - для конверторных и электросталепла- вильных цехов с тремя сталеплавильными агрегатами; две-три - для мартеновских цехов с пятью-девятью мартеновскими печами,

Математические выражения ()-(9) являются формализованным описанием правил управления операциями доводки стали по температуре.

5 10

5 20

25

30

5

0 5 0

5

Соотношение (1) требует минимизации суммарных затрат и потерь для всех рассматриваемых в данной задаче плавок на их доводку по температуре« Соотношегшя (2) и (З) показывают, из каких слагаемых состоят общие затраты и потери, приходящиеся на одну плавку, f ( , М) в соотношении (З) имеет как функция от Т одно- экстремальный характер с минимумом П при некотором Т ; эта зависимость, так же, как и само Т , определяется для каждой марки стали из практических данных.

Ограничение (4) означает, что выбор ковша осуществляется из множе- ств.а готовых к приему плавки ковшей.

Ограничение (5) означает, что продувка в ковше либо отсутствует, либо продолжается не менее некоторого rr,-m , необходимого для усреднения температуры стали в ковше. Ограничение (6) означает, что суммарная продолжительность всех операций доводки стали по температуре не должна пре- вьш1ать длительности цикла плавкил Ецик

Неравенство (7) характеризует последовательность во времени всех - операций доводки некоторой плавки по температуре.

Ограничение (8) означает, что масса присадок в ковще ограничена неко- .торой величиной, определяемой их технологическими характеристиками.

Ограничение (9) означает, что на одной установке внепечной обработки может в каждый момент находиться . только один ковш.

Задача (l)-(9) относится к классу параметрических задач выпуклого программирования с линейными ограничениями (З). Параметром в задаче является номер К, представляемого под слив плавки из сталеплавильного агрегата, причем (см. (4)) К К. Решение задачи осуществляется следующим образом.

Для фиксированного К, принадлежащего Kf, находится решение задачи (1) - (3), (5) - (9). Обозначим это. решение через U , а достигнутое зна- / чение целевой функции через I . .

Находим и и 1 для каждого . элемента множества К. ,

Определяем л е Кг, на котором достигается минимум 1 t.e, к SirgmmX ,,

Решение задачи (l - 9) находим добавлением К к решению задачи (1) - (3h (5) - (9) при К к, т.е. к ,0. При этом минимальное значение

К Н

целевой функции равно Т

Задача (О -(3),(5) - (9) является задачей выпуклого программирования Ее решение может быть найдено с помощью любого стандартного метода решения задач вьтуклого программирования.

Применение данного способа управления позволяет реализовать наиболее экономичный вариант доводки плавки по температуре в условиях наличия на участка минимального количества установок для внепечной обработки. Результатом применения .способа управлеСоставитель Г. Демин Редактор Н. Егорова Техред М.Ходанич Корректор Т. Колб

Заказ 5086/25 Тираж 552 . Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

58835б

ния является повышение качества стали снижение текущих и капитальных зе.т- рат на ее доводку по температуре.

Внедрение предлагаемого способа 5 управления технологическим процессом на участке сталеплавильные агрегаты-установки внепечной обработки оснащенном тремя конвертерами в конвертерном цехе позволит реализовать тех10 нологию внепечной обработки вьтлавля- емой в цехе стали при наличии одной взамен предусмотренных трех установок . и соответственно снизить капитальные затраты на производство стали; умень15 шить текущие затраты на доводку по температуре и снизить потери, вызван- ные подачей на разливку стали с отклонением от требуемой температуры разливки /стали; улучшить качество стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стабилизации теплового состояния металла перед разливкой | 1990 |

|

SU1788975A3 |

| СПОСОБ НЕПРЕРЫВНОЙ ВЫПЛАВКИ СТАЛИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2027777C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1998 |

|

RU2139943C1 |

| Способ продувки расплава в подовом сталеплавильном агрегате | 1990 |

|

SU1750433A3 |

| Способ раскисления низкоуглеродистой стали | 1991 |

|

SU1792980A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2014 |

|

RU2575901C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2002 |

|

RU2214458C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОКУЗОВНОЙ СТАЛИ | 2010 |

|

RU2455367C2 |

| Способ производства электротехнической изотропной стали | 2021 |

|

RU2792901C1 |

| Явойский В | |||

| И., Левин С | |||

| А., Баптизманский В | |||

| И | |||

| и др | |||

| Металлургия стали | |||

| М.: Металлургия, 1973, с.816 | |||

| Лякишев Н | |||

| П., Шалимов А, Г, Сталь, 1980, № 5, с | |||

| Способ получения мыла | 1920 |

|

SU364A1 |

Авторы

Даты

1986-09-23—Публикация

1985-04-30—Подача