Изобретение относится к черной метал-: лургии, в частности к способам раскисления ста; и выплавляемой, например, в двухван- ных печах, кислородных конверторах, прямот )чных сталеплавильных агрегатах, а. также при внепечной обработке стали.

Известен спбсоб производства стали, . включающий .непрерывное определение со- дерхания кислорода в жидком металле по велшине электродвижущей силы, возникающей в электрохимической ячейке, и ввод в метг лл реагентов, воздействующих на окис- лен(- ость стали до получения заданной кон- цент рации кислорода в стали.

Наиболее близким к предлагаемому по технической сущности является способ рас- кислзнйя стали, включающий непрерывное определение активности кислорода в жидком еталле по величине электродвижущей

силы, возникающей в погруженной в металл электрохимической ячейке с использованием эталона, и ввод в металл реагентов, воздействующих на окисленность стлли до получения заданной активности кислорода.

В известном способе благодаря введению в электрохимическую ячейку эталона, соответствующего по величине окисленно- сти заданному пределу для данной марки стали и свбевременному вводу реагентов обеспечивается получения заданной окис- ленности стали.:

Однако, эти способы обладают тем недостатком, что при использовании указанных электрохимических ячеек в промышленных условиях наблюдается их частичное разрушение из-за температурного и химического воздействия. Так в ходе эксплуатации установлено, что надежность

XI

ю ю ю

00

о

измерения не превышала 80%. То есть при самом благоприятном варианте только 80% ппавок можно получить с заданной окислен- ностью при использовании рассматриваемой схемы измерения.

Цель изобретения - повышение надежности определения окисленности стали и получение оптимальной окисленности металла. Это достигается тем, что уровень окисленности металла определяется расчетом содержания кислорода в металле по формуле, полученной статистической обработкой опытных данных 200 промышленных плавок: .

Оф -0,140 + 0,00077 + 0,000295 (FeO) +

+ 0.114 t 0,53 0,000847 В + + 0,0016 Нф + 0,0009 I -Р 0,000646 Vt -.

-0,302 Vc- 0,183 С,

где С - содержание углерода в момент выпуска, %;

.(FeO) - содержание закиси железа в шлаке в момент выпуска, %;

t - температура металла в момент выпуска, °С;

Мп - содержание марганца в металле в момент выпуска, %: СаО

В - основность шлака в момент

Si02 выпуска, безразмерная величина;

Нф - расстояние от головки фурмы до свода в моменты окончания продувки, м;

I - интенсивность продувки металла кислородом в момент окончания продувки, тыс. м /ч;

Vt - скорость нагрева на выпуске, °С/мин;

Vc - скорость обезуглероживания на выпуске, % С/мин.

Окисленность металла на выпуске из сталеплавильного агрегата колеблется в самых широких пределах. Так для кипящих сталей колебание окисленности может находиться в пределах 0,020 ... 0,120 % О. Это приводит к значительному разбросу значений окисленности металла в ковше, а следовательно к дестабилизации качественных показателей. Анализ, массива опытных плавок показывает, что среднестатистическое значение ркистгёНности металла на выпуске из печи для низкоуглеродистых сталей (С 0,10%) составляет 0,050% и соответствует оптимальным показателям качества (максимальный выход годного, минимальный брак первого предела).

Для обеспечения стабильного значения окисленности металла на выпуске из печи при наличии информации об окисленности металла можно рассчитать количество рас0

кислителя, которое необходимо добавить в печь или в ковш для снятия избыточной пе- реокисленности металла по уравнению:

Q 75 о/ г V (°Ф - ° 05°)- КГ JO YK

где QK - количество коксмка, добавляемого для снятия переокисленности, кг;

Q - садка печи, кг;

%С - содержание углерода в коксике,

5

0

5

0

%;

Ук-yrap коксика, %;

Оф - фактическое содержание кислорода в металле на выпуске, %.

Если уровень окисленности металла перед выпуском ниже оптимального, его можно поднять интенсифицируя продувку металла кислородом.

Предлагаемый способ осуществляется следующим образом. По ходу доводки плавки, начиная с углерода 0,20 и ниже рассчитывается на ЭВМ фактическое содержание кислорода в металле в зависимости от технологических параметров плавки по уравнению (1). Пусть на выпуске металла из печи фактическое содержание кислорода, рассчитанное по уравнению (1), составило 0,080%. Для снятия избыточной переокисленности в этом случае в печь следует добавить количество коксика, рассчитанное по уравнению (2):

5

0

5

0

5

Ок 75

300 10J

(0,080-0,050) 12.9 кг

87-60 где Q 300 103 кг - садка печи

% С 87% - содержание углерода в коксике;. УК 60% - угар коксика в печи.

После добавки этого количества раскис- лителя в печь ковшовое раскисление ведется из расчета требуемого содержания Мп в готовой продукции (если раскисляют ферромарганцем), не делая, поправку на переокис- ленноеть металла. .

Технологическое опробование способа раскисления дает следующие результаты

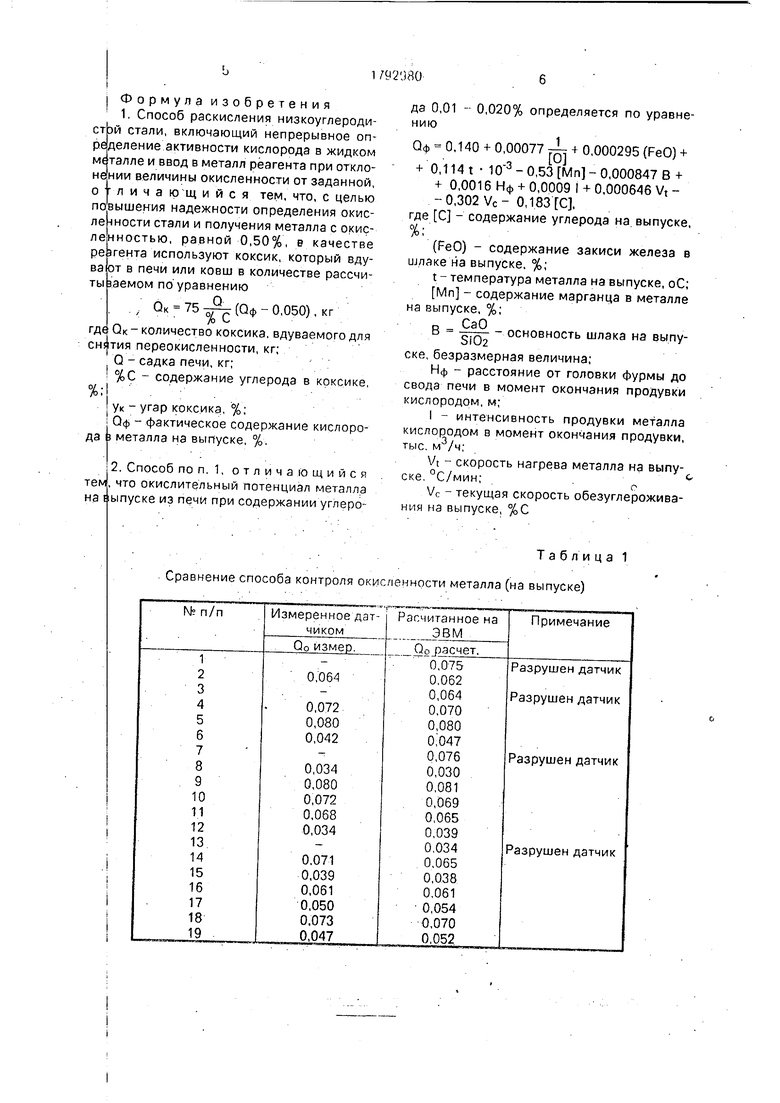

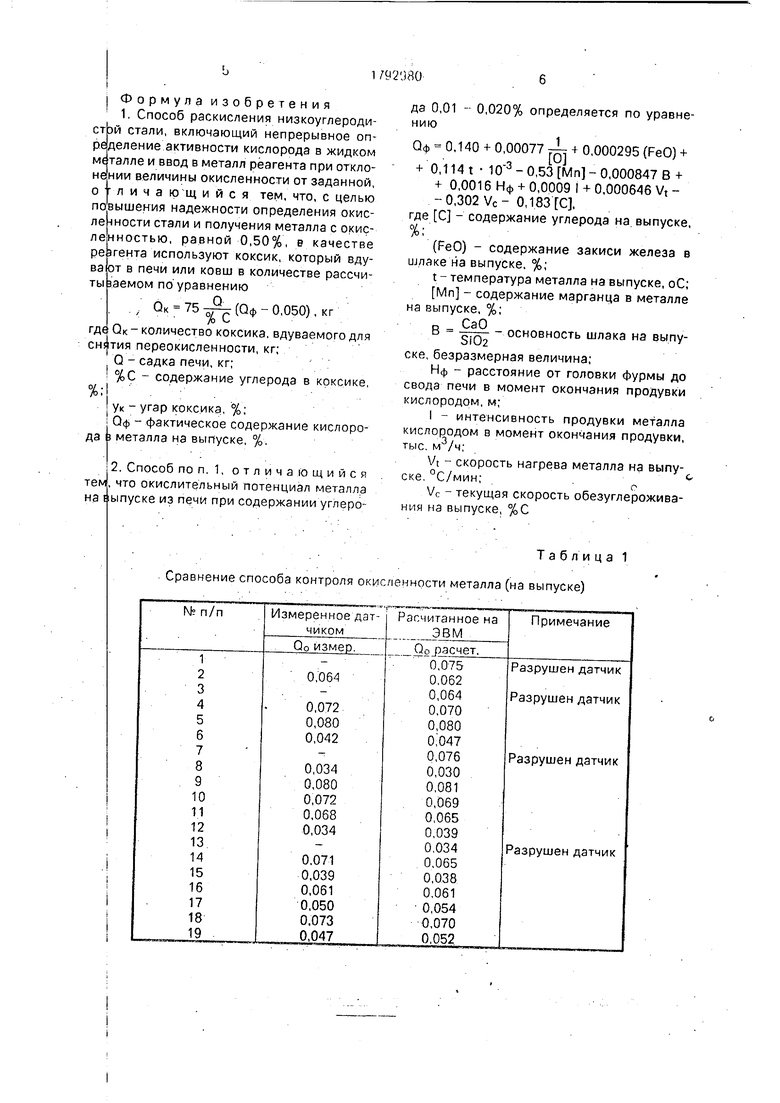

Анализ данных таблицы показывает, что расхождение сравниваемых результатов определения окисленное™ в каждом случае не превышает 0,005%. Надежность определений окисленности поданной выборке составила 100% для расчета и 75% для измерения.

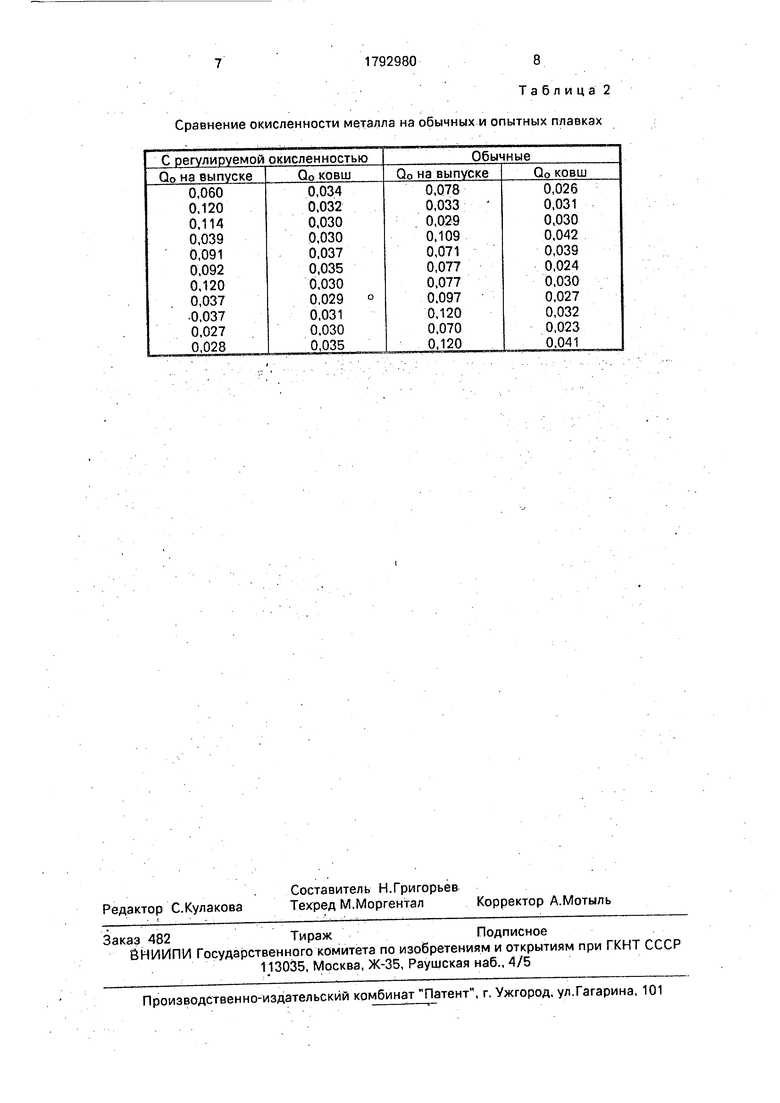

Анализ данных по стабильности окисленности металла (табл. 2) показывает, что на плавках с регулированием окисленности колебание ее в ковше.находилось в пределах 0,029 ... 0,036, а на обычных плавках 0,023 ... 0,042 и соответственно выход годного (кипящие марки стали) в среднем составлял 84,1% (опытные плавки) и 82,2% (обычные плавки).

Формула изобретения 1. Способ раскисления низкоуглероди- }й стали, включающий непрерывное оп- деление активности кислорода в жидком металле и ввод в металл реагента при отклонении величины окисленности от заданной, о т л и ч а ю щ и и с я тем, что, с целью повышения надежности определения окисле -жести стали и получения металла с окис- ленностью, равной 0,50%, в качестве ре эгента используют коксик, который вду- ва от в печи или ковш в количестве рассчи- ты заемом по уравнению О

гд сн

%;

Ок 75

% С

(Оф - 0,050), кг

QK - количество коксика, вдуваемого для тия переокисленности, кг; О - садка печи, кг; %С - содержание углерода в крксике,

j ук - угар коксика, %; Оф - фактическое содержание кислорода в металла на выпуске, %.

тем на t

2. Способ по п. 1, отличающийся что окислительный потенциал металла

туске из печи при содержании углеро-

да 0,01 -- 0,020% определяется по уравнению

Оф 0,140 + 0,00077 j + 0,000295 (FeO) +

+ 0,114t 103- 0,53 0,0008478 +

+ 0,0016 НФ + 0,0009 I + 0,000646 Vt -0,302 Vc- 0,183 С.

где С - содержание углерода на выпуске, %;

(FeO) - содержание закиси железа в шлаке на выпуске. %;

t - температура металла на выпуске, оС;

Мп - содержание марганца в металле на выпуске, %;

п СаО

° о ;л -основность шлака на выпу- SiOa

ске, безразмерная величина;

Нф - расстояние от головки фурмы до свода печи в момент окончания продувки кислородом, м;

I - интенсивность продувки металла кислородом в момент окончания продувки, тыс. м3/ч;

Vt - скорость нагрева металла на выпуске. °С/мин;с

Vc - текущая скорость обезуглерожива

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2002 |

|

RU2214458C1 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2347820C2 |

| Способ выплавки электротехнической стали | 1977 |

|

SU692860A1 |

| Способ выплавки стали | 1980 |

|

SU954430A1 |

| Способ выплавки стали в мартеновской печи | 1989 |

|

SU1726531A1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| Способ производства низкоуглеродистой стали | 1981 |

|

SU998517A1 |

| Способ выплавки азотсодержащей стали | 1979 |

|

SU836123A1 |

Использование: черная металлургия, а именно раскисление стали, выплавленной в сталеплавильном агрегате, например двух- ванной печи, кислородном конвертере, прямоточных агрегатах и внепечная обработка стали. ОкисленносТь металла на выпуске из печи при содержании углерода 0,01 - 0,02% по расчетной формуле на ЭВМ в зависимости от технических параметров шав Ы, избыточная переокисленность металла снижается вдуванием порошкообразного коксика в металл, количество которого также определяется по формуле Ок 750,/%С Ук (Оф - 0,050) кг, где Q - садка печи, кг; % С - содержание углерода в коксике, %; ук - угар коксика, %; Оф - фактическое содержание кислорода в металле на выпуске, %. 1 з. п. ф-лы, 2 табл.

Сравнение способа контроля окисленности металла (на выпуске)

Таблица 1

Таблиц а 2 Сравнение окисленное™ металла на обычных и опытных плавках

Авторы

Даты

1993-02-07—Публикация

1991-07-11—Подача