Изобретение относится к черной металлургии, конкретно к производству стали с особо низким содержанием углерода не более 0,002%. Способ включает комбинированную продувку металла в конвертере, внепечную обработку, обезуглероживание металла в вакууме, усреднительное перемешивание на установке доводки металла, непрерывную разливку жидкого металла в слябы. Изобретение позволяет получить в электротехнической изотропной стали стабильное содержание углерода не более 0,002% и обеспечить улучшенные электромагнитные свойства, а именно низкие потери на перемагничивание.

Низкое содержание углерода требуется в различных классах стали, таких как IF-стали, электротехнические изотропные и другие. Это обусловлено тем, что массовая доля углерода оказывает значительное влияние на уровень магнитных и механических свойств стали.

Для электротехнической изотропной стали - содержание углерода является одним из основных факторов, определяющих уровень удельных магнитных потерь и магнитной индукции, поскольку углерод является сильным аустенитообразующим элементом, расширяющим область существования аустенита, и одной из наиболее вредных примесей в электротехнической стали.

Присутствие нескольких сотых долей процента углерода расширяет (α+γ)-область, что приводит к возникновению фазового наклепа, измельчению зерна и нарушению кристаллографической текстуры, а, следовательно, к росту коэрцитивной силы и снижению магнитной проницаемости. Также содержание углерода в конечной стали влияет на старение, в зависимости от времени эксплуатации. [Миндлин Б.И., Настич В.П., Чеглов А.Е. Изотропная электротехническая сталь, М.: Интермет Инжиниринг, 2006. - 240 с.]

Наиболее близким по технической сущности и принятым за прототип к предложенному изобретению является способ выплавки особонизкоуглеродистой стали по патенту РФ 2575901 кл. С21С 7/10, включающий выплавку металла в сталеплавильном агрегате, выпуск плавки в сталеразливочный ковш, ввод раскислителей и вакуумирование в два этапа, отличающийся тем, что перед вакуумированием металла производят его электронагрев до температуры 1630…1640°С, на первом этапе вакуумирования устанавливают разрежение в вакуум-камере от 150 до 100 мбар и производят продувку металла кислородом с расходом 1000…1500 м3/ч, причем продолжительность первого этапа вакуумирования составляет 15 мин при начальном содержании углерода в стали не более 0,05% и 18 минут при содержании углерода более 0,06%, а на втором этапе после окончания продувки кислородом устанавливают расход аргона для перемешивания металла 1500 л/мин и продолжают вакуумирование до достижения разрежения в вакуум-камере не более 1,2 мбар, при данном разрежении выдерживают металл не менее 10 мин.

К недостаткам этого способа следует отнести невозможность стабильного получения содержания углерода не более 0,002% в расплаве на всей серии выплавляемых плавок. Результаты экспериментальных исследований позволяют утверждать, что содержание углерода в первой плавке в серии на уровне не более 0,002% невозможно достичь по причине использования природного газа для разогрева вакуумкамеры до рабочей температуры, в результате горения которого происходит выделение копоти с оседанием на рабочих поверхностях вакууматора. Набор углерода в данном случае на основе экспертной оценки составляет до 0,001%. К следующему недостатку следует отнести повышенный расход кислорода на уровне 1000…1500 м3/ч. Использование подачи кислорода с данным расходом приведет к увеличению температуры в вакуумкамере и как следствие «сползанию» шлакометаллической составляющей с ее стенок в расплав и увеличению содержания углерода в последнем, при обработке всех плавок в серии.

Задачей, на решение которой направлено изобретение, является получение в электротехнической изотропной стали стабильного содержания углерода не более 0,002% после этапа обезуглероживания.

Для решения поставленной задачи в предлагаемом способе производства особонизкоуглеродистой электротехнической изотропной стали, включающем выплавку стали с комбинированной продувкой металла в конвертере, обработку металла на установке доводки металла (УДМ), обезуглероживание металла в вакууме, доводку металла по химическому составу и усреднительное перемешивание на УДМ, непрерывную разливку стали в слябы реализуются следующие условия:

- обработка промывочной плавкой на агрегате циркуляционного вакуумирования (АЦВ), с полным циклом вакуумирования до содержания углерода не более 0,006% перед приемом под обработку сортамента с содержанием углерода не более 0,002%, не позднее времени, регламентирующего установку вакуумкамеры под повторный газокислородный разогрев;

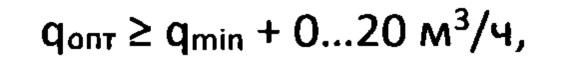

- осуществляется процесс обезуглероживания на АЦВ с подачей лифт-газа через всасывающий патрубок с минимальным технически возможным расходом на протяжении всего процесса вакуумирования, которое устанавливается по следующему соотношению:

qопт≥qmin+0…20 м3/ч,

где:

qmin - минимальный расход лифт-газа в зависимости от технической возможности используемого АЦВ, м3/ч;

qопт - оптимальный расход лифт-газа для стабильного получения низкого содержания углерода, м3/ч.

Условием для получения стабильно низкого содержания углерода на всей серии плавок является использование:

- первой промывочной плавки, неответственного назначения, направленной на удаление с рабочих поверхностей вакуумкамеры продуктов горения природного газа (сажа) в период разогрева, которые привносят по экспериментальным наблюдениям, до 0,001% углерода. Необходимость проведения промывочных кампаний для минимизации прироста углерода также подтверждается результатами работы [Семин А.Е. Диссертация Дефосфорация и глубокое обезуглероживание высоколегированных расплавов в условиях низкой окисленности, М.: - 47 с.].

- минимального расхода лифт-газа через всасывающий патрубок АЦВ на всем протяжении процесса вакуумирования. Интенсивность подачи лифт-газа должна обеспечивать интенсивный пузырьковый, либо переходный режим истечения газа в металл. Это позволяет увеличить время нахождения металла в объеме вакуумкамеры, и тем самым осуществить более глубокое обезуглероживание. Для установки АЦВ ПАО «НЛМК» минимальный расход лифт-газа составляет 80 м3/ч, что связано с выполнением условий по недопущению попадания жидкого расплава в каналы истечения лифт-газа и как следствие создания аварийной ситуации. При увеличении расхода лифт-газа более +20 м3/ч к минимально технически возможному появляются признаки «пробоя», что приводит к переходу от пузырькового истечения газа к струйному, в результате чего уменьшается площадь контакта фазы металл-газ, и снижения степени обезуглероживания. [Семин А.Е., Коминов С.В., Чуйков Ф.В. Производство стали в электропечах. Обработка металла инертными газами, учебное пособие, НИТУ МИСиС] Граничное значение расхода лифт-газа не более+20 м3/ч к минимально технически возможному получено на основе промышленных экспериментов и результатов теоретических расчетов.

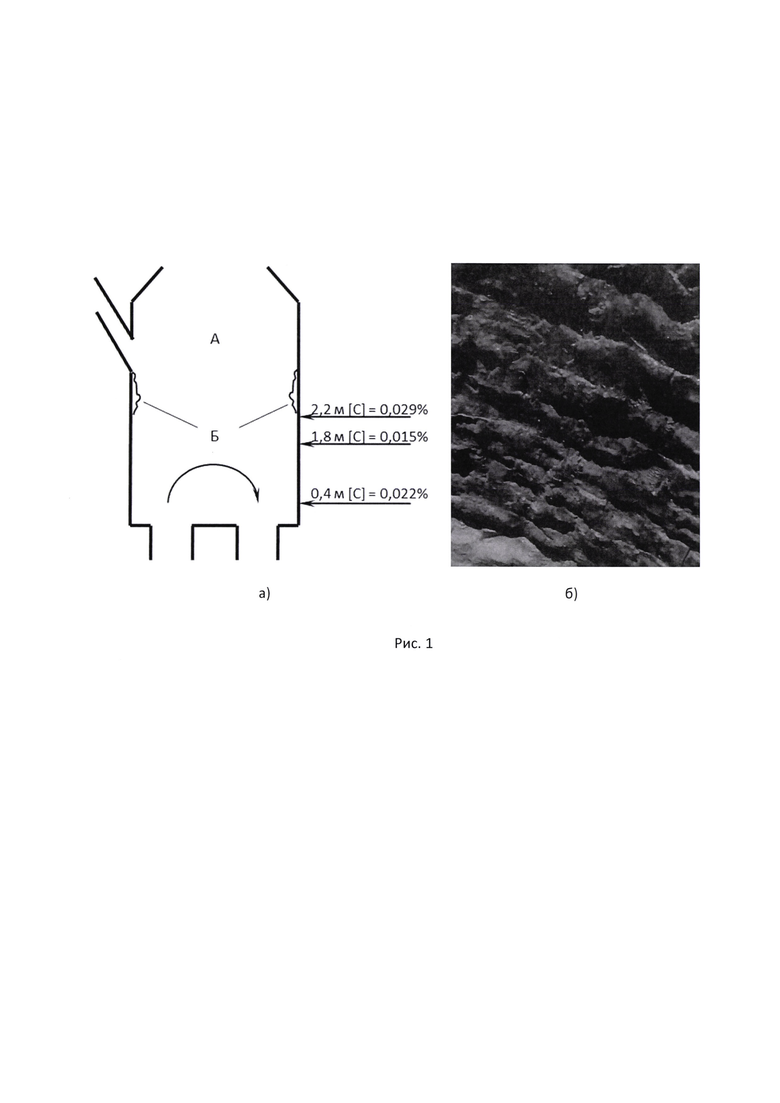

Дополнительно выполнение данного условия позволяет снизить вероятность бурного выделения газа из расплава во время этапа обезуглероживания, забрасывания внутренних стенок вакуумкамеры шлакометаллической составляющей и поддержание минимального прироста углерода за счет минимизации ее схода в расплав. Химический анализ шлакометаллической составляющей показал наличие содержание углерода на уровне начального, с которым металл поступает на АЦВ (рис. 1 Схематичное изображение вакуумкамеры: а) места отбора шлакометаллической составляющей на содержание углерода, где А - внутренняя зона вакуумкамеры, Б - шлакометалл ическая настыль, б) фото внутреннего пространства вакуумкамеры).

Пример

В ПАО «НЛМК» провели ряд экспериментально-промышленных плавок электротехнических изотропных сталей 4-й группы легирования по предлагаемому способу на основе формулы изобретения. В конвертерном цехе №1 в конвертере емкостью 160 т вели продувку металла кислородом. После чего осуществляли выпуск металла в сталеразливочный ковш, который подавали для усреднения и обеспечения заданной температуры на установку «Печь-ковш». Перед началом приема кампании электротехнических изотропных сталей на вакуумирование осуществляли промывочную обработку вакууматора маркой стали 08Ю. Обезуглероживание расплава осуществляли с использованием циркуляционного вакууматора в течение заданного времени и расходом лифт-газа на минимальном уровне (80 м3/ч) на протяжении всего технологического процесса. Далее металл усредняли по химическому составу на установке доводки металла и подавали на разливку УНРС.

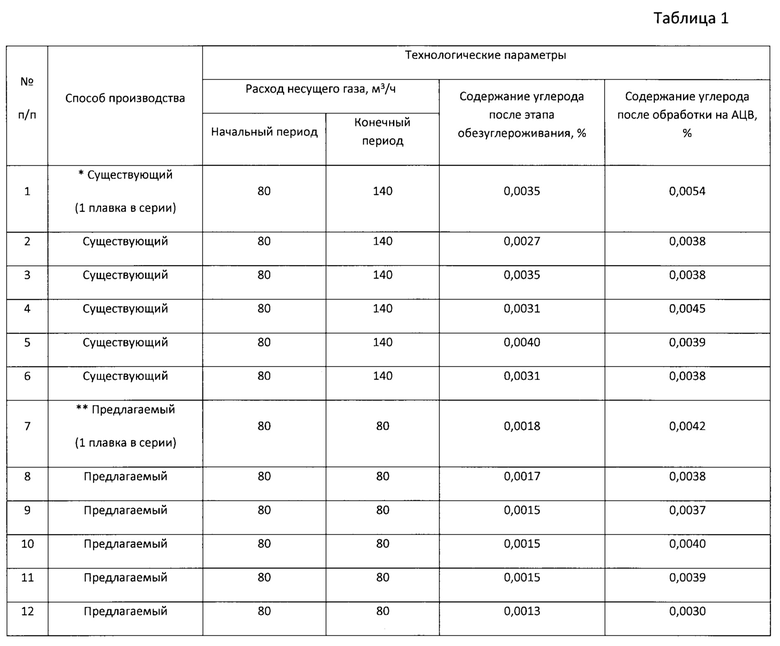

Технологические параметры обработки на АЦВ и содержание углерода после этапа обезуглероживания, полученное в результате опытного использования предлагаемого технического решения, представлены в таблице 1, где * - промывочная плавка не производилась; ** - осуществлена промывочная кампания.

Из анализа данных таблицы можно сделать вывод, что содержание углерода полученной стали с использованием предлагаемого способа ниже, чем в стали, полученной по ранее известному способу.

Таким образом, использование предлагаемого способа при производстве электротехнической изотропной стали позволяет получить содержание углерода не более 0,002% после этапа обезуглероживания на АЦВ.

Следовательно, задача, на решение которой направлено технической решение, выполняется, при этом достигается получение вышеуказанного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУЛОННЫЙ ПРОКАТ ИЗ ХОЛОДНОКАТАНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2821636C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1995 |

|

RU2092275C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1995 |

|

RU2092272C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБО НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2031755C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2021077C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2018 |

|

RU2681961C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2002 |

|

RU2214458C1 |

| Способ порционной вакуумной обработки жидкой стали | 1983 |

|

SU1073300A1 |

| Способ производства малоуглеродистой стали | 1978 |

|

SU789591A1 |

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

Изобретение относится к черной металлургии, конкретно к производству электротехнических изотропных стали с низким содержанием углерода. Осуществляют обработку стали промывочной плавкой на агрегате циркуляционного вакуумирования с полным циклом вакуумирования до содержания углерода не более 0,006 мас.% перед приемом под обработку сортамента с содержанием углерода не более 0,002 мас.%, не позднее времени, регламентирующего установку вакуумкамеры под повторный газокислородный разогрев. Осуществляют процесс обезуглероживания на агрегате циркуляционного вакуумирования с подачей лифт-газа через всасывающий патрубок с минимальным технически возможным расходом на протяжении всего процесса вакуумирования, которое устанавливается по следующему соотношению: qопт≥qmin + 0…20 м3/ч, где qmin - минимальный расход лифт-газа в зависимости от технической возможности используемого агрегата циркуляционного вакуумирования, м3/ч, qопт - оптимальный расход лифт-газа для стабильного получения содержания углерода не более 0,002 мас.%, м3/ч. Изобретение позволяет снизить содержание углерода в стали после этапа обезуглероживания до уровня не более 0,002 мас.%. 1 ил., 1 табл., 1 пр.

Способ производства стали, включающий выплавку стали с комбинированной продувкой металла в конвертере, обработку металла на установке доводки металла, обезуглероживание металла в вакууме, доводку металла по химическому составу и усреднительное перемешивание на установке доводки металла, непрерывную разливку стали в слябы, отличающийся тем, что

осуществляется обработка промывочной плавкой на агрегате циркуляционного вакуумирования, с полным циклом вакуумирования до содержания углерода не более 0,006 мас.% перед приемом под обработку сортамента с содержанием углерода не более 0,002 мас.%, не позднее времени, регламентирующего установку вакуумкамеры под повторный газокислородный разогрев,

осуществляется процесс обезуглероживания на агрегате циркуляционного вакуумирования с подачей лифт-газа через всасывающий патрубок с минимальным технически возможным расходом на протяжении всего процесса вакуумирования, которое устанавливается по следующему соотношению:

где:

qmin - минимальный расход лифт-газа в зависимости от технической возможности используемого агрегата циркуляционного вакуумирования, м3/ч;

qопт - оптимальный расход лифт-газа для стабильного получения содержания углерода не более 0,002 мас.%, м3/ч.

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2014 |

|

RU2575901C2 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2521921C1 |

| US 4673433 A1, 16.06.1987 | |||

| EP 0451385 A, 16.10.1991 | |||

| JP 03915386 B2, 16.05.2007. | |||

Авторы

Даты

2023-03-28—Публикация

2021-11-23—Подача