Изобретение относится к области металлургии, в частности к внепечной обработке металла.

Известен способ производства стали, при котором перед легированием и вакуумированием шлак раскисляют силикокальцием, а легирование и раскисление проводят последовательно кремнием, марганцем и алюминием, причем перед введением алюминия металл перемешивают под вакуумом в течение 2-6 минут [1].

Недостатком этого способа является невысокое качество стали, большой расход активных раскислителей. Это связано с тем, что качество стали определяется количеством растворенного алюминия в строго заданных пределах. Кроме того, введение алюминия, кальция и др. активных раскислителей перед вакуумированием приводит к их неконтролируемому повышенному угару.

Известен способ обработки металлов порошкообразными материалами, включающий подготовку, дозирование, перемешивание порошкообразных материалов путем продувки псевдоожижающим газом, транспортировку и вдувание их в расплав [2].

Недостатком известного способа является нестабильное и низкое усвоение порошкообразных материалов из-за недостаточно эффективного перемешивания и небольшой глубины проникновения порошка в расплав.

Наиболее близким по технической сущности и достигаемому результату является способ раскисления и рафинирования расплавов с использованием порошковой проволоки [3].

На металлургических комбинатах Новолипецком и Азовсталь обработка производилась в сталеразливочном ковше на установке доводки металла, а на Волжском трубном заводе в ковше-печи. Наполнение проволоки силикокальцием составляло 80-90 г/м. Расходы проволоки на ковш изменялись от 1300 до 3000 м.

Результаты исследований показали технологичность и гибкость способа обработки расплавов порошковыми проволоками. Самые лучшие результаты получены при обработке стали в печи-ковше, где созданы оптимальные условия для обработки стали и достигнуто содержание серы в готовом металле 0,002%. Опытные плавки с внепечной обработкой стали порошковой проволокой проводили в конвертерном цехе Череповецкого металлургического комбината. Для рафинирования стали 22 ГЮ в 350 т разливочных ковшах от серы, неметаллических включений и их модифицирования вводили порошковую проволоку с содержанием 60% кальция и 40% алюминиевого порошка. Плавки проводили при соблюдении следующих условий: отсечка окислительного шлака при выпуске плавки из конвертера в ковш; интенсивное раскисление первых порций выпускаемого из конвертера расплава алюминием в кол-ве 0,4-0,5 кг/т; присадка на поверхность металла при выпуске из конвертера твердошлаковой смеси из извести и плавикового шпата; повышение температуры металла перед выпуском на 10oC по сравнению с действующей инструкцией; использование для футеровки сталеразливочного ковша высокоглиноземистых огнеупоров. Во время внепечной обработки металл раскисляли и микролегировали марганцем, кремнием, кальцием, алюминием. При взаимодействии кальция и алюминия порошковой проволоки с кислородом жидкой стали образовывалось легкоплавкое соединение из оксидов кальция и алюминия типа m CaO • n Al2O3, близкое к эвтектическому и обладающее значительной деcульфурирующей способностью. Скорость ввода проволоки составляла 120-300 м/мин [4].

Однако при раскислении и модифицировании металла в сталеразливочном ковше и на печи-ковше при вводе порошковой проволоки в расплав наблюдается открытое бурление зеркала металла, что приводит к дополнительному контакту металла с кислородом воздуха, а также происходит газопылевыделение.

Задачей изобретения является повышение качества вакуумированного металла и улучшение его структуры.

Поставленная задача достигается тем, что в ковш с металлом во время вакуумирования при достижении активности кислорода 0,0010-0,0015% вводят с помощью трайб-аппаратов алюминиевую и порошковую силикокальцевую проволоку, причем алюминиевую проволоку вводят со скоростью 2,0-4,0 м/с, расход ее составляет 0,07-0,17 кг/т стали, а порошковую силикокальцевую проволоку вводят со скоростью 3,5 - 4,0 м/с, расход ее составляет 1,2-2,0 кг/т стали и вакуумирование заканчивают сразу же после ввода проволоки.

Данный способ получения высококачественной стали осуществляется следующим образом. Из сталеплавильного агрегата выпускается нераскисленный металл в сталеразливочный ковш, который затем поступает на установку "ковш-печь", где производится доводка металла по химическому составу. Сначала на установке производится нагрев расплава с одновременной продувкой аргоном, после чего отбирается проба металла. После получения химанализа производится доводка до заданного содержания углерода путем ввода углеродсодержащих материалов по системе подачи сыпучих материалов или путем вдувания в металл порошковых материалов. После чего в ковш присаживают твердые шлакообразующие (известь и плавиковый шпат), а затем дробленые ферросплавы.

В конвертерном цехе НТМК обработку металла проволокой проводили на агрегате доводки "ковш-печь". После поступления металла на установку производилась усреднительная продувка аргоном, затем измеряли температуру металла, отбирали пробы для экспресс-анализа. По результатам анализа корректировали химический состав металла. При достижении температуры металла 1590-1600oC сталь обрабатывали порошковой проволокой. По окончании обработки проводилось усреднение металла продувкой аргоном в течение 5-7 мин. Затем металл обрабатывали алюминиевой и силикокальцевой проволокой и передавали на вакууматор. Исследования макроструктуры опытных плавок позволили выявить отсутствие модифицирующего влияния кальция на неметаллические включения аналогично тому, как и на обычных плавках, не обработанных проволокой.

Содержание кальция и алюминия на этих плавках оказалось очень низким и структура металла получалась крупнозернистой, в то время как по количеству вводимой проволоки должно проявляться модифицирующее влияние кальция и алюминия.

Поэтому раскисление и легирование металла алюминием и порошковой проволокой предложено проводить во время вакуумной обработки стали. Перед вакуумной обработкой расплав опять нагревают и корректируют по химсоставу. Активность кислорода в металле после обработки его на "ковше-печи" колеблется в пределах 0,0017-0,0025%. В процессе вакуумирования активность кислорода снижается довольно медленно, так как этот процесс зависит от содержания углерода в стали и остаточного давления в вакуумной камере. При наличии достаточного содержания углерода в стали можно значительно быстрее проводить процесс вакуумного раскисления стали.

Для снижения активности кислорода до 0,0005-0,0010%, а также модификации включений в металл во время вакуумирования вводят с помощью трайб-аппаратов алюминиевую и порошковую силикокальцевую проволоку. Обработка расплава проводится на циркуляционном вакууматоре, на котором предусмотрена 4-ступенчатая система состоящая из 4-х пароструйных и 3-х водокольцевых насосов. При полной загрузке всех насосов достигается вакуум до 0,67 мбар. Причем ввод проволоки начинают при достижении активности кислорода в металле 0,0010-0,0015% и вакуумирование заканчивают сразу же после ввода необходимого количества проволоки. На процессе рафинирования и раскисления металла под вакуумом существенное влияние оказывает соотношение скоростей введения в расплав алюминиевой и силикокальцевой проволоки. Наилучшие результаты были достигнуты при введении алюминиевой проволоки со скоростью 2,0-4,0 м/с, а порошковой силикокальцевой проволоки со скоростью 3,5-4,0 м/с. Кроме того, введение алюминия в количестве 0,07-0,17 кг/т стали и силикокальция 1,2-2,0 кг/т стали является оптимальным и обеспечивает получение активности кислорода в металле до 0,0005%. При расходе Al менее 0,07 кг/т стали и SiCa менее 1,2 кг/т процесс раскисления и модифицирования стали значительно затягивается и необходимый результат не достигается.

Увеличение же расхода Al и SiCa (более 0,17 и более 2,0 кг/т стали) приводит к образованию тугоплавких включений, ухудшению разливаемости стали и увеличению балльности неметаллических включений.

Опробование предложенного технического решения на 120 плавках показало, что соотношение заданных параметров расхода Al и SiCa и скорости их введения в расплав являются оптимальными.

Пример.

Рельсовую сталь из 160 т конвертера сливают в ковш. Сталь имеет следующий химический состав,%:

C 0,10-0,40; Si 0,20-0,30; Mn 0,50-0,60;

P ≤ 0,035; S ≤ 0,040.

Затем ковш с металлом передают на установку "ковш-печь", где производят доводку металла по хим. составу путем присадки твердых шлакообразующих и дробленых ферросплавов. После достижения необходимой температуры и хим. состава стали ковш с металлом передают на установку вакуумирования. Активность кислорода в металле после обработки его на "ковше-печи" находилась в пределах 0,0018-0,0025%. Для снижения активности кислорода, а также модификации включений в расплав вводят алюминиевую и порошковую силикокальцевую проволоку. Алюминиевую проволоку вводили со скоростью 2,0 м/с, расход ее был 0,1 кг/т стали. Порошковую же проволоку вводили также с помощью трайб-аппарата со скоростью 3,8 м/с, расход составлял 1,8 кг/т стали. Порошковая проволока марки СК 30 диаметром 13 мм содержит в 1-м погонном метре 200-220 г силикокальция. Проволоку вводили в течение 3-х минут. Начало ввода проволоки - через 12 минут вакуумирования металла. Общая длительность обработки на вакууматоре 15 минут.

Активность кислорода после вакуумирования и ввода алюминиевой и порошковой проволоки составила 0,0006%, содержание серы S = 0,004%, фосфора P = 0,027, максимальная балльность допустимых включений - второй балл.

После проведения раскисления и усреднения химического состава расплава вакуумная обработка немедленно выключается. Затем вакуумную систему разгерметизируют, производят замер температуры, отбирается проба.

Благодаря раскислению и модифицированию металла под вакуумом степень чистоты расплава по оксидам выше, чем при обычных методах модифицирования и легирования, что подтверждается меньшим угаром модификаторов и легирующих компонентов. Введение алюминиевой и порошковой проволоки во время вакуумирования позволило повысить степень дегазации и качества металла, при этом достигается максимальное усвоение таких химически активных элементов, как кальций и алюминий.

Основанием для ввода порошковой проволоки является экономичность, воспроизводимость, надежность попадания в заданные пределы при микролегировании, экологическая чистота, малые температурные потери при обработке.

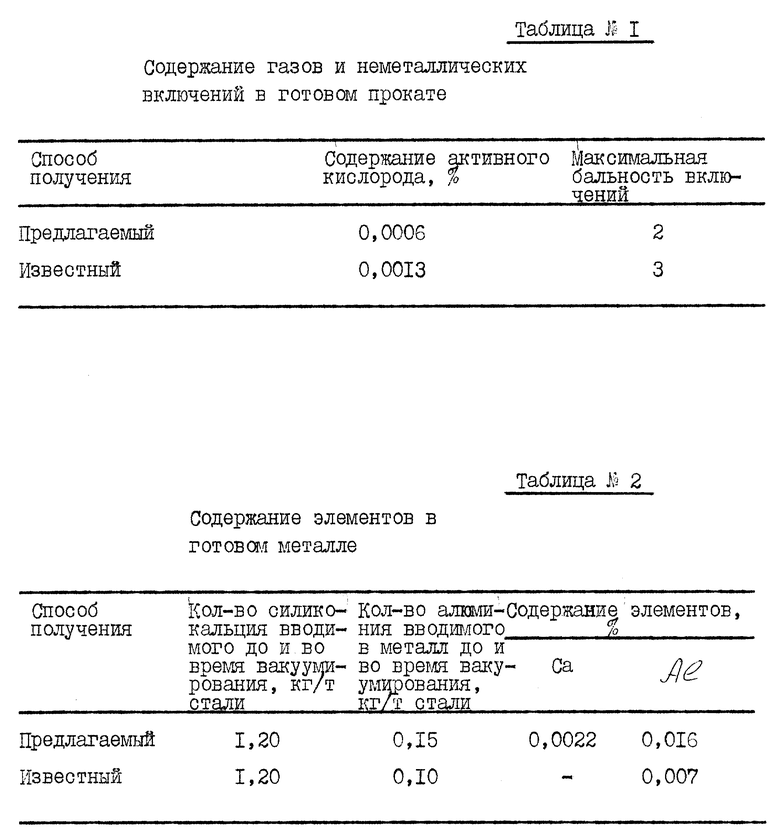

Таким образом, можно сделать вывод, что использование рафинировочных материалов с высокими сорбционными свойствами, регулирование и точный контроль окисленности позволяет существенно расширить возможности и повысить эффективность внепечной обработки стали, успешно очищать металл не только от кислорода, серы и неметаллических включений, но и заметно снижать их количество (см. табл. 1 и 2).

Сопоставительный анализ заявляемого технического решения и прототипа показывает, что предложенное техническое решение раскисления и модифицирования металла при вакуумировании на циркуляционном вакууматоре существенно отличается от существующих ранее способов, что подтверждает соответствие критерию "новизна".

Анализ патентов и научно-технической литературы не выявил использования новых существенных признаков, используемых в предлагаемом решении, которые отличают его от прототипа, что позволяет сделать вывод о его соответствии признаку "изобретательский уровень". Конкретное опробование и использование предлагаемого технического решения в условиях конвертерного цеха ОАО "НТМК" подтверждает промышленную применимость изобретения.

Список используемой литературы

1. Авт.св. 755854, кл. C 21 C 7/10, 1980.

2. Сидоренко M. Ф. Теория и практика продувки металла порошками. -М.: Металлургия, 1973, с. 304.

3. Каблуковский А.Ф. и др. "Внедрение порошковой проволоки в сталеплавильное производство. Труды II-го конгресса сталеплавильщиков". -М., 1994, с. 240-241.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ РЕЛЬСОВОЙ СТАЛИ | 2012 |

|

RU2525969C2 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2007 |

|

RU2362811C1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСТРУКЦИОННОЙ СТАЛИ | 2008 |

|

RU2376389C1 |

Изобретение относится к металлургии, в частности к внепечной обработке металла. Задачей изобретения является повышение качества вакуумированного металла и улучшение его структуры. По способу получения высококачественной стали в ковш с металлом во время вакуумирования при достижении активности кислорода 0,0010-0,0015% вводят с помощью трайб-аппаратов алюминиевую и порошковую силикокальцевую проволоку. Алюминиевую проволоку вводят со скоростью 2,0-4,0 м/c. Расход ее составляет 0,07-0,17 кг/т стали, а порошковую силикокальцевую проволоку вводят со скоростью 3,5-4,0 м/с стали. Расход ее составляет 1,2-2,0 кг/т стали. Вакуумирование металла заканчивают сразу же после ввода необходимого количества проволоки. 2 табл.

Способ получения высококачественной стали, включающий выплавку металла в сталеплавильном агрегате, выпуск расплава в ковш, обработку металла на установке печь-ковш, вакуумирование металла, его окончательное раскисление и легирование путем ввода алюминиевой и порошкообразной проволоки, отличающийся тем, что ковш с металлом вакуумируют и по достижении активности кислорода 0,0010 - 0,0015% в металл вводят с помощью трайб-аппаратов алюминиевую и порошковую силикокальцевую проволоку, причем алюминиевую проволоку вводят со скоростью 2,0 - 4,0 м/с, расход ее составляет 0,07 - 0,17 кг/т стали, а порошковую силикокальцевую проволоку вводят со скоростью 3,5 - 4,0 м/с, расход ее составляет 1,2 - 2,0 кг/т стали, причем вакуумирование металла заканчивают сразу после ввода необходимого количества проволоки.

| Каблуковский А.Ф | |||

| и др | |||

| Внедрение порошковой проволоки в сталеплавильное производство | |||

| Труды II-го конгресса сталеплавильщиков.-М., 1994, с.240-241 | |||

| SU 229571 A, 11.05.78 | |||

| SU 755854 A, 15.08.80 | |||

| Способ производства хромистой подшипниковой стали | 1976 |

|

SU652223A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ ПОТОЧНОГО ВАКУУМИРОВАНИЯ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2056970C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ НЕСТАРЕЮЩЕЙ СТАЛИ | 1993 |

|

RU2034042C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Сидоренко М.Ф | |||

| Теория и практика продувки металла порошками.-М.: Металлургия, 1973, с | |||

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

Авторы

Даты

1999-10-20—Публикация

1998-06-04—Подача