I. 12588442

Изобретение относится к внепечной При содержании.горючей части в отходах обогащения угля менее 20% не

обработке стали, конкретнее к обработке металла инертным газом.

Цель изобретения - снижение тепловых потерь и улучшение качества стали.

При вводе отходов обогащения угля на поверхность шлака в ковше происходит растворение их минеральной части в шлаке, при этом углерод взаимодействует с окислами железа, содержащимися в минеральной составляющей отходов и в шлаке, что приводит к вспениванию последнего и значительному увеличению его теплозащитньк свойств. Кроме того, при растворении минеральной части отходов в шлаке увеличивается содержание диоксида кремния, при этом газопроницаемость шлака значительно уменьшается.

Температура шлака уменьшается, он становится вязким и малоактивным вследствие дополнительных затрат тепла, связанных с протеканием эндотер-

10

обеспечивается достаточно активное вспенивание шлака-, что снижает тёпло- Изолируюаще свойства последнего. Кроме того, при таком содержании горячей части поглощение тепла в результате протекания реакций углетерми- ческого восстановления окислов шлака является недостаточным для существенного понижения температуры шлака и его загущения, что приводит к переходу фосфора из шлака в металл.

При содержании горючей части в от- S ходах более 40% заметное развитие получают процессы восстановления пен- таоксида фосфора () шлака основным компонентом горючей части - углеродом, что ухудшает качество стали.

Способ обработки стали инертным газом осуществляют следующим образом.

После выпуска металла и ишака из сталеплавильного агрегата ковш переносят на стенд, в металл погружают

20

мических реакций взаимодействия чугу- 25 футерованную форму, через которую

на с окислами железа, а также с нагревом и расплавлением отходов. Это приводит к торможению Процессов перехода фосфора из шлака в металл и значительному уменьшению газопроницаемости шпака.

Таким образом, присадка отходов обогащения угля на шлак во время продувки металла инертным газом способствует существенному понижение тепловых потерь с поверхности жидкой стали и уменьшению концентраций в ней газов и фосфора за счет вспенивания и одновременного загущения шлака, а также снижению его газопроницаемости.

При вводе отходов обогащения угля в количестве менее 0,2 кг/т шлак практически не загущается и не вспенивается, что приводит к увеличению содержания фосфора в металле при его рафинировании и повышению тепловых потерь

Присадка отходов обогащения угля в количестве более 2 кг/т вызывает понижение температуры шлака ниже температуры начала кристаллизации, образующаяся корка шлака разрушается газовым потоком, выделяющимся из металла, что приводит к увеличению газо- насьш|енности стали и повышению тепловых потерь с излучением от зеркала металла.

обеспечивается достаточно активное вспенивание шлака-, что снижает тёпло- Изолируюаще свойства последнего. Кроме того, при таком содержании горячей части поглощение тепла в результате протекания реакций углетерми- ческого восстановления окислов шлака является недостаточным для существенного понижения температуры шлака и его загущения, что приводит к переходу фосфора из шлака в металл.

При содержании горючей части в от- ходах более 40% заметное развитие получают процессы восстановления пен- таоксида фосфора () шлака основным компонентом горючей части - углеродом, что ухудшает качество стали.

Способ обработки стали инертным газом осуществляют следующим образом.

После выпуска металла и ишака из сталеплавильного агрегата ковш переносят на стенд, в металл погружают

футерованную форму, через которую

подают нейтральный газ. Продувка может осуществляться и в процессе наполнения ковша. Одновременно с началом продувки на поверхность шлака

присаживают отходы обогащения угля в количестве 0,2-2,0 кг/т стали, что приводит к повышению теплоизолирующих и газозащитных свойств шлака, в результате чего уменьшаются тёпловые потери при продувке и улучшается качество стали.

Пример. При выпуске стали из Мартеновской печи емкостью 300 т в ковш на глубину около 4 м вводят

футерованную фурму, подают газообразный азот э количестве около 200 и производят выпуск металла и шпака в ковш. Одновременно в ковщ вводят в количестве 0,2-2,0 кг/т стали отходы обогащения донецкого угля (породу) крупностью 13-40 мм, образующиеся в отсадочных машинах обогатительной фабрики. Продувку осуществляют в течение примерно 7 мин, после чего

ковш передают на разливку и разливают сталь в слитки массой 13 т для горячекатаного листа.

Обработка стали газообразным газом ковше с присадкой на шлак отходов богащения угля позволяет уменьшить адение температуры в процессе рафиирования с 25 С (по известной техноогии) до 7-10°С, снизить степень

31258844. 4

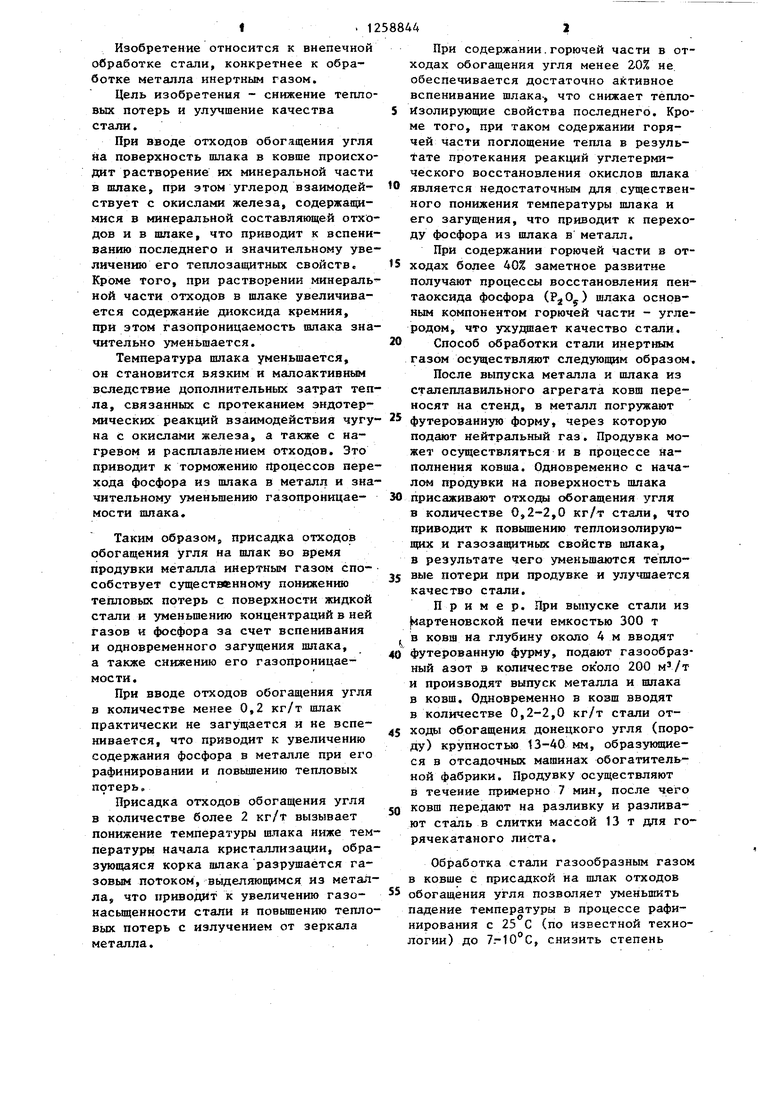

рефосфорации стали с 28 до 0,5-4% ивышения качества стали и уменьшения повысить ударную вязкость горячеката-переводов металла в низшие марки по ного листа с 0,36 до 0,46-0,55 МДж/м механическим свойствам, соответственно (см. таблицу) за счет В таблице приведено влияние ре- уменьшения содержания фосфора и газо- $жимных параметров на тепловые потери насыщенности металла.и качество стали при обработке ее

Предлагаемый способ позволит до-в ковшах емкостью 300 т газообразным

стичь снижения расхода топлива наазотом с присадкой отходов обогаще0,8% на дополнительный нагрев ванныния угля (приме 1-10) и магнезнальв связи с уменьшением тепловых потерЫОной извести (пример 11) - согласно

при внепечной обработке, а также по-известному способу.

Редактор Н.Егорова

Составитель М.Прибавкин

Техред Л.Олейник Корректор В.Бутяга

Заказ 5088/26 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушска | наб., д. 4/5

.Производственно-полиграфическое предприятие, г.Ужгород ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дефосфорации стали | 1986 |

|

SU1425217A1 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| Способ обработки стали | 1981 |

|

SU996464A1 |

| Способ получения синтетического шлака и попутного легирующего металла | 1982 |

|

SU1055775A1 |

| Способ выплавки вольфрамсодержащей стали | 1980 |

|

SU931755A1 |

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2006 |

|

RU2334796C1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2008 |

|

RU2382086C1 |

| 1970 |

|

SU416152A1 | |

| С | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ обработки металла инертным газом | 1980 |

|

SU926023A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-23—Публикация

1985-04-17—Подача