(54) СПОСОБ ОБРАБОТКИ МЕТАЛЛА ИНЕРТНЫМ ГАЗОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2315115C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В КОВШЕ | 2009 |

|

RU2398890C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С КОМБИНИРОВАННОЙ ПРОДУВКОЙ | 2019 |

|

RU2729692C1 |

| СПОСОБ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2016 |

|

RU2632738C1 |

| СПОСОБ АЗОТИРОВАНИЯ СТАЛИ | 2008 |

|

RU2380431C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2010 |

|

RU2426797C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 2009 |

|

RU2413006C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2016 |

|

RU2628588C1 |

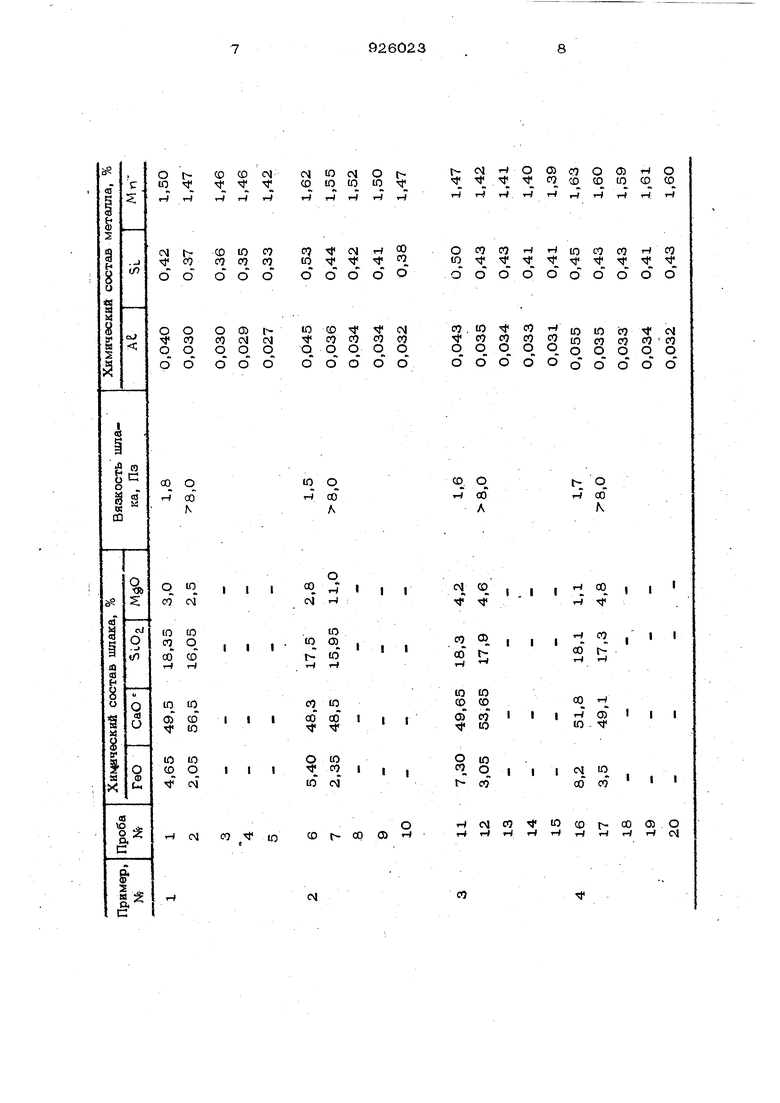

Изобретение относится к черной металлургии, конкретнее - к обработке металла инертным газом, например арго ном. Известен способ о аботки металла инертным газом, щ)и осушествгэнии котефого газ в виде пузырей вводят в металл в количестве 2О-4О% расхода на обработку, а остальное количество его 1юдают в зону пузьфей. в виде отдельных струй под разными углами к горизинтальнойплоскости II. Недостаток известного способа продувки металла инертным газом заклК)ча ется в том, что шлак после обработки металла инертным газом имеет высокую реакционную способность, что щ ивод|гг к окислению легирующих элементов, и это является хфичиной увеличения химической неоднородности готовой стали. Наиболее близким к щюдлагаемому является способ обработки металла инер ным газом, согласно которому метапп продувают гаэом в ковше через пqpиcтy огнеупорную форму с каналами, имеющую возвратно-поступательное перемешейие & вертикальном на1фавленин. При опускании фурмы в расплав интенсивжхурь подачи газа последовательно увеличивают с 5-1О% до заданной, а при подъеме интенсивность последовательно уменьша- . ют с задажюй до 5-15% ее величины 2. Оанако известный способ не позволяет получать химически однородный металл по всему объему ковша; не позволяет уменьшать жидкоподвижность и реакционную способность шлака, находящегося на поверхности металла в ковше, что 1фкводит к изменеюсю химического состава металла в процессе разпивки стали за счет контакта со шлеисом. Целью изобретения является снижение реакшюнной способности шлака, йовышение химическ Л однородности металла и улучшение его качества. Поставленная цель достигается тем, что согласно способу обработки металла инертным газом в сталеразливочиом ковше. 39 включающему подачу газа через погружаемую сверху фурму и перемещение фурмы в процессе продувки в вертикальном направлении, за 1-4 мин до конца продувки на поверхность шлака присаживают вещества, повьпиающие его вязкость, после чего фурму поднимают вверх до уровня заглубления, равного. 10-25% столба металла, при этом расход присаживаемог вещества составляет 0;5-5,О кг/т стали. В качестве .вещества, повышающего вязкость шлака, используют магнезит, известь, а также магнезиальную- известь с соотношением MgOrCaO, равным 1: (0,06-0,08). Присадка веществ, повышающих вязкость шйака, позволяет снизить реакционную способность шлака, что обеспечивает снижение угара легирующих элементов в процессе вьщержки метаяла в ковше при разливке, за счет снижения интенсивности массообмена между металлом и шлаком. Перемещение фурмы вверх после присадки веществ, повышающих вязкость шлака, позволяет быстро перемещать гфисадку со шлаком и тем самым уменьшить реакаионну1р способность шлака за счет повышения его вявкости. Снижение реакционной способаости шлака и уменьшение угара лепфуюШих элементов создают условия для повьпие ния качества металла. В результате проведения опытных пла вок установлены основные параметры пре лагаемого способа продувки Металла инертйым газом. Так, пр,едвпьг)емвни присадки веществ, повьпиаюших Вяв1сость шлака, а именно 1-4 мин до коШ1а Щ)одувки, и расход присаживаемого веществ (0,5-5,0 кг/т стали) зависит от т гмпературы шлака, его химического состава, от количества шлака в конше. При незна чительном перегреве шлака над температурой ликвидус (на и менее), небольшом его количестве в ковше (иащзимер, 1% от веса металла) и невысокой жндкоподвижности (которая, кроме температуры шлака, зависит и от его химического состава), достаточно присадить 0,5 кг/т стали вещества, повышающего вязкость шлака, за 1 мин до конца про- дувки. Дальнейшее уменьшение количества 1фисаживаемого в ковш вещества и временя 15)исадки нецелесообразно, так как этом не обеспечивается резкое повы шение вязкости шлака за счет изменения его химического состава и снижение его 3 температуры. При значительном перегреве шлака над температурой ликвидуса (более чем на ), его высокой жидкоподвижности и болыыого количества шлака в ковше (например 5% от веса металла) необходимо присадить 5 кг/т стали вещества, повышающего вязкость шлака, за 4 мин до конца 1родувки. Дальнейшее увеличение количества хфисаживаемого вещества и емени тфисадки 1юцелесообразно, так как 14 иводит к перерасходу используемого для загущения шлака вещества и удлиняет время гц)одувки. Уровень заглубления фурмы после щж- садки вещества, повьш1аюшего вязкость шлака, равный 1О-25% столба металла, зависит от следующих факторов. При величине ааглубпения менее tO% столба металла умеш шается зона шлакового слоя, увлекаемого гидродинамнческнми потоками, что приводит к сниженаю эффективности перемешивания шлака с присаживаемыми веществом, и, следоватвпьно« уменьшает эффективность загушения.. Заглубпевве фурмы больше чем на 25% 1ФИВОДЙТ k тому, что энергия гидродинамических потоков затрачивается в большей степени на перемешивание ыеталла, а не шлака, что также уменьшит положительный эффект. В качестве веществ, повышающих вязкость шлака, можно тфименять такие наиболее paciqjocTpaHeHHbie металлы, как известь и магнезит. Хорошо загущает шлак магнезиальная известь с соотношением Мд О к СаО, равным 1: (О,0б-О,ё). ожно применять также гфомомагнезит, доломит, шамот и Др. материалы, повышающие вязкость шлака. Соотношение к СаО, равное 1:0,06, применяют в случае загущения шлака, имеющего относительно низкую температуру, и в составе которого уже содещсится jvyО. Дальнейшее уменьшение нецелесообразно, так как это не позволит в достаточной степени загустить шпак. Соотношение MgO к СаО, равное 1:О,О8, применяют в случае, когда шлак имеет высокую температуру (нафимер, 162Cf с) и не содержит . Дальнейшее увеличение этого соотношения нецелесообразно, так как требует специального оборудования для ее подготовки, что щ)иводит к резкому возрастанию ее стоимости. Пример 1. В 350 т кислородны конвертер загружают лом, эаливают чугу я начинают гфодувку кислородом, присаживая шлакообразуюшие добавки по приг нятой технологии. При достижении заданного углерода и температуры металла плешку сливают в сталеразливочный ковш. Во время слива плавки в коын щ)и саживают раскислители и ферросплавы для легирования металла. Зате ковшподают на стенд для 1фодувкн металла инертным газом. В сталер 1 |пивочный КОШ щ}и сливе плавка попадает 1% шла ка от массы металла, перегрев шлака на температурой ликвидуссоставляет . Химический сбстав шлака, взятый перед 1ФОДУВКОЙ металла аргоном, щтведен в таблице (проба l). Продувку металла ai iOHOM осуществля ют через погружную неохлаждаемую фурму с погружением на 85% глубины металла. За 1 мин до окончания хфодувкв на пов хнооть шлака Щ}исаживают 1Швесть в количестве 0,5 кг/т стали, Флм поднимают вверх до уровня заглубления, равного 10% столба металла и 14 одопжают щюдувку. Проба шпака, отобранная после окончания 1фодувки ( 2), показывает, что содержание: СаО в шлаке повысилось. Визуально шлак, по всей поверхности ковша густой. После 1фодувки сталеразливечный ковш подают на МНЛЗ для.разливки стала. Пробы металла, взятые в щюцессе разливки (тфобы 3, 4, 5), показали, ITO изменения химического состава стали в щюцессе разливки практически не щм)- исходит. П р и м е р 2. В Конвертере вы« плавляют стща, аналогично щ имеру 1, однако в сталеразлявочный ковш попадает 5% конвертерного шлака, пв регрвв шлака над температурой ликвидус составляет . Химический состав шлак и металла в ковше перед щюдувкой показан в таблице (проба б). За 4 мин до окончания Щ)одувки на поверхность шлака (ивают магнезиальную известь (соотношение к СаО равное 1:О,8), 1фисаживают в копичест ве 5 кг/т стали, фурму поднимают вверх до уровня заглубления 25% столба Металла и щэодопжают иродувку. Анализ гфобы шлака и металла после окончания i)oдувки показан в таблице (щ)0ба 7). По вв зуальной оценке шлак густой, малоподвижный. Пробы металла, взятые вначале (фо ба 8), середине (проба 9) и конец разливки (проба 10), показывают, что изменение кимического состава незначительно, т. е. металл химически однородный. Пример 3. Плавку стали в конвертере и продувку аргоном ведутанало гично тфимеру 1 со следующими Ьсобенностями: в сталеразливочный ковш попадает 3% шлака от массы металла, перегрев шлака над темп атурой .ликвидуса составляет . В конце {фодувкн стали аргоном в ковш за 2,5 мин до кооца продувки ц исаживают 2,5. кг/т . машезиальвой извести с соотнсшением MgO к СаО, равным 1:0,О6, и подниЛ4ают фурму вверх до уровня 15% столба метвпаа. Пробы шлака и металла, взятые оереа {фодувкой металла аргоном |( Щ, после окончания 1фёаувки liqjt)6e 12), вначале разпивкя на МНЛЗ ({фоба 13, в середине разливки ( ; ба 14), и в конце разливки ( 15), показывают, что металл по всему объему ковша гомогенный до химическому анализу. . Пример 4. Вьшлавку стали осуществляют аналогично 1, затем металл обрабатывают аргоном, за 3 мин до конца металла угоном фурма поднимается до уровня заглубления 2О%6т столба )талла, и в металл в струе фгона вводится магнезиальная известь, в KOTqpc соотношение М к СаО равно 1: :О,1, в количестве I кг/т стали. Результаты изменения химического состава шлака и металла, представленные в св детельствуют о том, что подача материала, повышающих) вя сость шлака, в виде порошка позволяет получить хорошие результаты. Г именение цредлагаемсях способа обработки металла инертным газом. По сравнению с известным позволяет увеличить вязкость шлфса, резко уменьшить . его реакционную способность, повыс11ть химическую однсфодность металла в улучшить его качество. Экономический эффект от внедрения предлагаемого способа достигается за счет снижения брака по химическому составу на 0,5% и при годовом объеме произведет 2 Млн. т стали он составит 567 тыс. руб. в год.

СЧ Ю (М О t

CD to Ю Ю

С7 N Н (О -

6 6 О о о

ЮCD tСМ

09СО Чс 3

о о ОО(5

ю о

тч со

л

о

® - « I

(М н

ю

Ю Си

Г Ю

со Ю

со со

Tj. Tt

о

Ю

со

Ю (N

CD Г 00 05 I-

CM

t cvl OOJcOOOJ-O I CO DCDЮCDCD

rJ Г-) T-) ) и О COCO r-f HIOCOCO HCO . .

d d d d d o d d О d

2-й m 5 Ю CO CM

OOOOOo о о о о

о о о о d о d d d d

О

t- 9.

CO

Г- CO

К

Л

CO

« I

I.I I т}Г

- Tf

T CO,II

CO q , ,

CO t

I

CO t.

toЮ ,

CDCD00-H

Ojeo I I I

t

Юto

I CM to

I I

CO

00 CO

HCMCO to CDr-00 05O

r-fr-J - i- Hr-)r-)T4r-iCM

CO 992 Формула изобретения I. Способ обработки металла инертным газом в сталеразливочном ковше, включающий подачу газа. пргружаемую сверху фурму и перемещение фурмы в щэоцессб продувки в в тикалыюм нахфавлешш, отличающийся тем, что, с цепью снижения реакционной способности шлака, повьшения хнмической однородности металла и улучшеюи его качества, за 1-4 мин до коща иродувки на поверхность шлака присаживают вещества, повышающие его вязкость, после чего фурму поднимаютвверх до уровня заглубления, равного 10-25% столба металла, этом расход гфисаживабмого вещества составляет 0,5-5,0 кг/т стали. 23.10 2. Способ по п. 1, о т п и ч а ю ш и и с я тем, что в качестве вешесг ва, повышающего вязкость шлака, вводят магнезит. 3, Способ поп.1,отличающ и и с я тем, что в качестве вещает ва, повышающего вязкость шлака, BBoasrr ; известь, 4. Способ по п. 1,отлвчаюш и и с я тем, что в качестве вещества, повышающего вязкость шлака, ввоаят ивх незиальную известь с соотношением MgO : СаО, равным 1 : (О,О6-О,8|. Источники информации, хфвнятые во внимание хфи ekcnepreae 1. Авторское свидетельство СССР I 5О9650, кл, С 21 С 7/ОО, 1976. 2. Авторское свидетельство СССР I 520407, кл. С 21 С 7/О6, 1976.

Авторы

Даты

1982-05-07—Публикация

1980-09-30—Подача