1

Изобретение относится к электрометаллургии легких металлов и может быть использовано при электролитическом получении магниево-кальциевых сплавов из оксидного сырья.

Цель изобретения - упрощение процесса и снижение себестоимости сплава.

Сущность изобретения заключается в том, что электролизер питают сме- СЬЮ оксидов кальция и магиия в количестве 1 ,6-1 ,7 т/т сплава при содержании массы оксида кальция в смеси 8-22% и ведут электролиз при 715- -1000°С.

Пределы изменения параметров лимитируются следующим. Если количество загружаемой в электролизер смеси оксидов меньше 1,6 т/т сплава, то увеличиваются потери кальция, что снижает выход сплава по току. Если количество смеси больше 1,7 т/т сплава то увеличивается вязкость электролита, что также снижает выход сплава по току. Наряду с этим снижение концентрации оксида кальция в смеси оксидов менее 8% или увеличение концентрации более 22% также приводит к уменьшению выкода сплава по

току. Изменяя содержание оксида каль- 30 жаемой пихты при температуре процесса .

ция в смеси, регулируют концентрацию кальция в сплаве от 1 до 25 мас.%, причем повыщение содержания кальция в смеси оксидов увеличивает его концентрацию в сплаве.

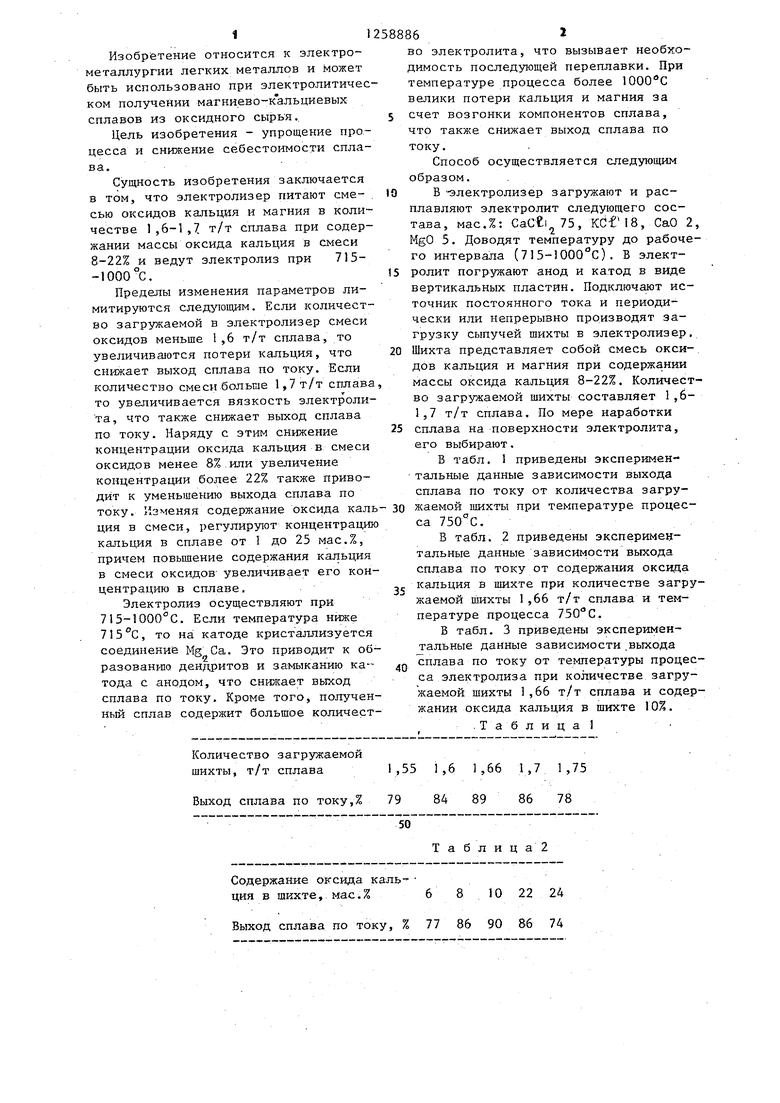

Электролиз осуществляют при 715-1000°С. Если температура ниже , то на катоде кристаллизуется соединение Mg Са. Это приводит к образованию дендритов и замыканию катода с анодом, что снижает выход сплава по току. Кроме того, получен- НЬ1Й сплав содержит большое количестКоличество загружаемой шихты, т/т сплава

Выход сплава по току,% 79

50

Содержание оксида каль-

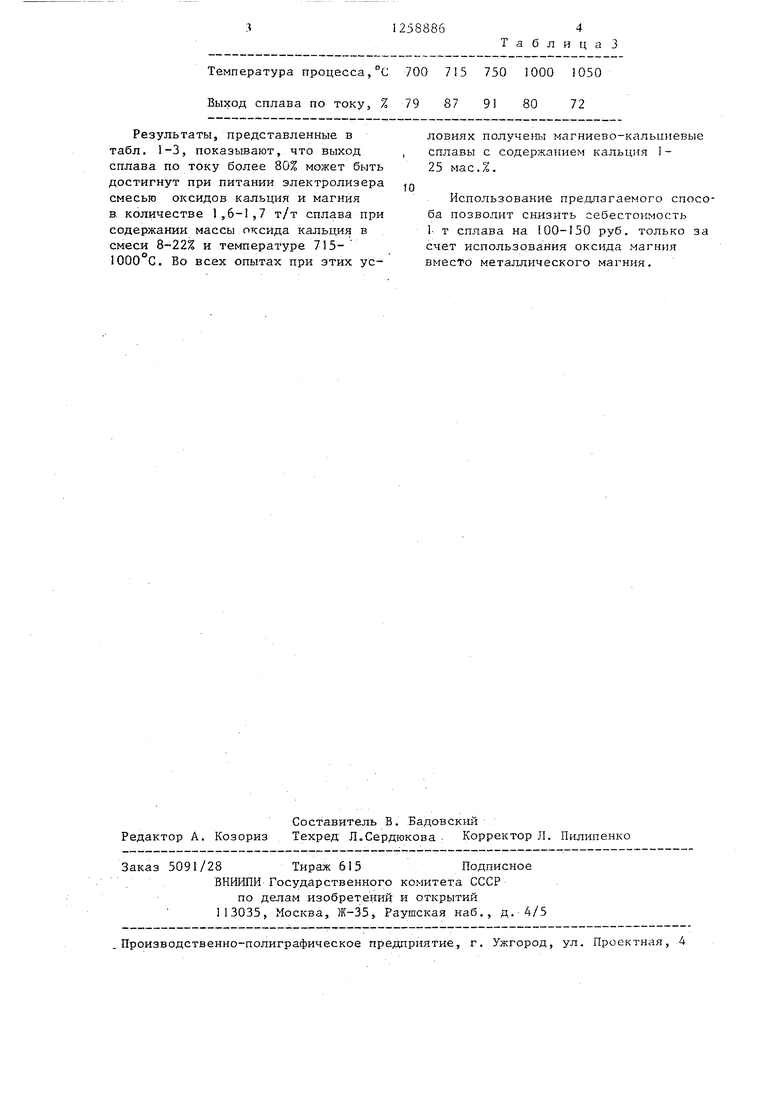

ция в шихте, мас.% 6 8 10 22 24

Выход сплава по току, % 77 86 90 86 74

58886I

во электролита, что вызывает необходимость последующей переплавки. При температуре процесса более 1000 С велики потери кальция и магния за

5 счет возгонки компонентов сплава, что также снижает выход сплава по току.

Способ осуществляется следующим образом.

10 В -электролизер загружают и расплавляют электролит следующего состава, мас.%: CaCei 75, KCt 18, СаО 2, MgO 5. Доводят температуру до рабочего интервала (7 5-1000 с) . В элект15 ролит погружают анод и катод в виде вертикальных пластин. Подключают источник постоянного тока и периодически или непрерывно производят загрузку сыпучей шихты в электролизер,

20 Шихта представляет собой смесь оксидов кальция и магния при содержании массы оксида кальция 8-22%. Количество загружаемой шихты составляет 1,6- 1,7 т/т сплава. По мере наработки

25 сплава на поверхности электролита, его выбирают.

В табл. 1 приведены эксперимен- тальные данные зависимости выхода сплава по току от количества загру5

0

са .

В табл. 2 приведены экспериментальные данные зависимости выхода сплава по току от содержания оксида кальция в шихте при количестве загружаемой шихты 1,66 т/т сплава и температуре процесса .

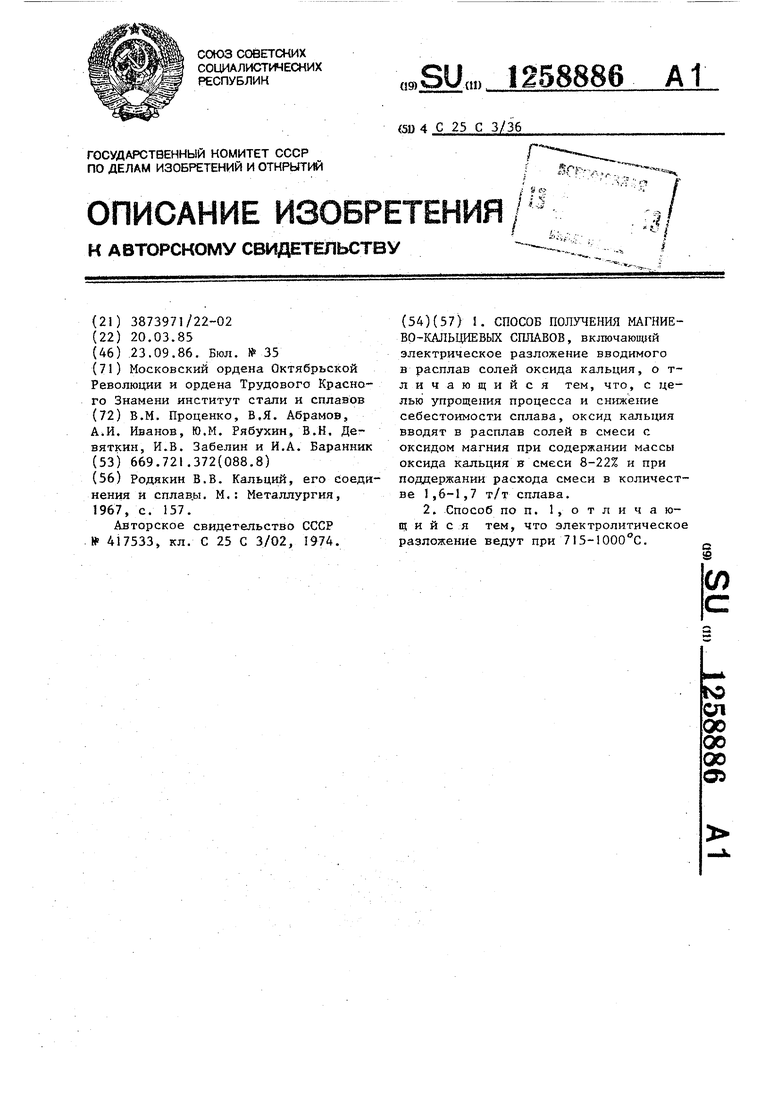

В табл. 3 приведены эксперимен- альные данные зависимости.выхода сплава по току от температуры процесса электролиза при количестве загружаемой шихты 1,66 т/т сплава и содержании оксида кальция в шихте 10%. .Таблица

1,55 1,6 1,66 1,7 1,75

84 89

86 78

Таблица2

Температура процесса,С 700 750 1000 1050

Выход сплава по току, % 79 87 91

Результаты, представленные в табл. 1-3, показывают, что выход сплава по току более 80% может быть достигнут при питании электролизера смесью оксидов кальция и магния в, количестве 1,6-1,7 т/т сплава при содержании массы оксида кальция в смеси 8-22% и температуре 715- 1000°С. Во всех опытах при этих усРедактор А. Козориз

Составитель В. Бадовский

Техред Л.Сердюкова Корректор Л. Пилипенко

Заказ 5091/28 Тираж 615Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Т а б л и ц а 3

80

72

ловиях получены магниево-кальииевые сплавы с содержанием кальция 1 - 25 мас.%.

Использование пре.длагаемого способа позволит снизить ce6ecToiiMOCTb 1- т сплава на 100-150 руб. только за счет использования оксида магния вместо металлического магния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для получения магниевокальциевых сплавов | 1985 |

|

SU1258885A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВО-КАЛЬЦИЕВЫХ СПЛАВОВ ЭЛЕКТРОЛИЗОМ | 2012 |

|

RU2495159C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАГНИЯ ИЗ ОТХОДОВ ЛИТЕЙНОГО КОНВЕЙЕРА | 2009 |

|

RU2398035C1 |

| Способ получения алюминиево-кремниевого сплава в электролизере для производства алюминия | 1991 |

|

SU1826998A3 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2621207C1 |

| Способ получения сплава титан-железо и устройство для его осуществления | 2019 |

|

RU2734610C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ БОРЬБЫ С ГОЛОЛЕДОМ | 2005 |

|

RU2288935C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2006 |

|

RU2316617C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОЧИСТКИ РАСПЛАВЛЕННОГО ХЛОРИДА МАГНИЯ ОТ ПРИМЕСЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ | 2010 |

|

RU2427670C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ, ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1988 |

|

SU1840844A1 |

| Родякин В.В | |||

| Кальций, его соединения и сплав.ы | |||

| М | |||

| : Металлургия, 1967, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| 1971 |

|

SU417533A1 | |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-09-23—Публикация

1985-03-20—Подача