Изобретение относится к области металлургии, в частности к электролитическим способам получения неорганических соединений на основе редких и рассеянных металлов.

Известен способ для производства ферротитана из оксидов титана и стального лома с одновременным восстановлением оксида титана избытком алюминия, который добавляют в расплавленную шихту (алюмотермия), и проводят восстановление в электродуговой печи [заявка UA, № а200509879 А, публ. 15.02.2006, бюл. 2]. Образовавшийся расплав ферротитанового сплава перемешивают при помощи индуктора печи для его гомогенизации. В дальнейшем проводят рафинирование в электроннолучевой установке с промежуточной емкостью. В результате получается высокочистый ферротитан.

Недостатками данного способа для получения сплава титан-железо являются:

- необходимость применения рафинирования полученного расплава ферротитана от избыточного алюминия, который принимает участие в восстановлении титана из его оксида в электродуговой печи;

- использование дорогого, металлоемкого и сложного по обслуживанию оборудования - установки электронно-лучевой переплавки;

- обязательно предусмотренное использование устройства, которое должно обеспечить транспортирование полученного в электродуговой печи расплава ферротитана в вакуумную установку электронно-лучевого переплава. При этом требуется время (от 1,2 до 1,6 часа) на откачивание из указанной установки до глубокого (до 1-5⋅10-5 - 5⋅10-6 мм рт.ст.) вакуума, перед включением ее электронно-лучевых пушек для рафинирования. То есть только для переплава необходимы мощные вакуумные и диффузионные насосы и, соответственно, контролирующая аппаратура.

Известен способ алюминотермического получения ферротитана, включающий предварительную подачу в агрегат отходов металлического титана, загрузку и расплавление основных частей шихты, содержащей ильменитовый концентрат, железорудные окатыши, известь, алюминий в виде смеси порошка и гранул, или смесь алюминия и ферросилиция. После расплавления основной части шихты в печь вводят восстановительно-известковую смесь алюмокремниевого сплава и извести, затем загружают и проплавляют дополнительную восстановительную часть шихты, содержащей железорудные окатыши, известь, ферросилиций и алюминиевый порошок. Полученный ферротитан содержит до 6,2% кремнезема. Способ осуществляют в горне при температуре не менее 1700°С (условие поддержания образования металлического расплава из отходов титана) [См. описание к а.с. СССР №1786170, МПК С22С 33/04, опубл. 07.01.93 г.].

Недостатками данного способа для получения сплава титан-железо являются:

- данный способ является печным вариантом получения ферротитана и, следовательно, предполагает большой расход электроэнергии.

- способ предусматривает утилизацию титановых отходов, так как количество металлических отходов титана составляет не менее 50% от общей загрузки.

Известен способ для получения высокотитанового ферросплава из ильменита (RU 2329322 С2), согласно которому на первой стадии получают титановый шлак с высоким содержанием оксида титана, которая включает введение в электродуговую печь стального или чугунного лома, расплавление его и удаление шлака, загрузку после слива на первой стадии шихты из ильменита, электродного боя, известняка, восстановление и плавление железа, слив содержащего оксид титана щлака. На второй стадии готовят шихту, состоящую из измельченного шлака (полученного на первой стадии) и алюминиевого порошка. Приготовленную смесь помещают в металлическую оболочку и используют в качестве расходуемого электрода на установке электрошлакового плавления, который плавят до образования ферротитана содержащего мас. %: 68,00-78,70 титана, 19,30-30,00 железа, до 1,98 примесей, содержащих алюминий, кремний, марганец, ванадий, серу.

Недостатком данного способа для получения высокотитанового ферросплава является: в качестве восстановителя используется мелкоизмельченный электродный бой с содержанием углерода 86 мас. %, что приводит к повышенному содержанию углерода в промежуточном продукте и дальнейшему загрязнению конечного ферротитана с возможностью образования карбида титана.

Наиболее близкими по технической сущности и достигаемому эффекту к предлагаемому изобретению являются способ получения сплава титан-железо с титановой железной рудой [CN 101509139 A (NORTHWEST INST NON-FERROUS METALS), 19.08.2009]. Получают сплав титан-железо в три этапа, с содержанием 35-45 мас. % титана. Первоначальный этап: подготовка ильменитового электрода: ильменитовое сырье подвергают дроблению, равномерному перемешиванию и холодному изостатическому прессованию. И после спекания при высоких температурах получают ильменитовый электрод. На втором этапе: реакция электролиза расплавленной соли. Ильменитовый электрод, полученный на первом этапе, используют в качестве катода, в качестве анода используют графитовый стержень, реакцию электролиза расплавленной соли проводят под защитой аргона. В качестве электролита используют CaCl2. Температура процесса составляет 850-1200°С, а напряжение составляет 2,5÷3,5 В. На третьем этапе: Вакуумная плавка. Температура процесса составляет 1350-1370°С, вакуумная плотность плавления составляет 0,67-13,3 Па.

Недостатками данного способа для получения сплава титан - железо являются:

- получение сплава титан-железо с низким содержанием титана;

- многостадийность технологии, что усложняет процесс получения конечного продукта;

- в качестве электролита предложен CaCl2. При электролизе расплавленных смесей оксида титана с хлоридом кальция не получается хороших результатов: катодные осадки состоят главным образом из низших оксидов титана.

Техническим результатом предлагаемого изобретения является снижение энергетических затрат и повышение стабильности процесса электролиза при получении сплава титан-железо.

Достигается это тем, что в конструкцию электролизера вводится один торцевой карман для выгрузки готового продукта, в аноде имеется вертикальное отверстие для удаления анодных газов и паров фтористых солей, над анодом расположен колпак отсасывающей вентиляции, между анодом и боковой стенкой электролизера имеется зазор, через который вводятся добавки железа и рутила, а информация о тепловом состоянии ванны поступает к источнику питания тока через термодатчики и происходит автоматическое регулирование баланса электролизера.

По периметру анода расположены вертикальные отверстия, форма которых имеют усеченного конуса. Отверстия должны быть размещены равномерно и минимально удаленно от боковой поверхности анода. Данная конструкция должна облегчить унос газов из-под анода.

Разгрузочный карман, предназначенный для удаления готового сплава, находится на одной из сторон ванны и соединен при помощи горизонтального канала с расплавленным металлом. Температура сплава в кармане не должна быть ниже, чем в электролизном отделении ванны на 15-50°С.

Для поддержания необходимой температуры электролита в зоне солевого расплава находятся два графитовых анода, которые питаются переменным током. Работающие и греющие электроды питаются раздельно.

Сравнение заявляемого технического результата с прототипом и другими решениями в данной области техники выявило использование сходных признаков в процессе составления солевой смеси, сушки, разогрева до жидкого состояния и перелива полученного расплава из печи в электролизер, содержащий графитовый анод, катод из тугоплавкого металла и футеровку. Однако наличие в электролизере одного разгрузочного кармана, наличие вертикальных отверстий в аноде, а также наличие двух и более графитовых анодов обеспечивающих тепловой баланс электролизера, являются отличительными признаками настоящего изобретения.

Использование данных отличий позволяет значительно повысить снижение энергетически затрат и достичь повышения стабильности процесса электролиза.

Для нормального ведения процесса электрохимического получения сплава, содержащего 63-78 мас. % титана, температура электролита в рабочем пространстве электролизера должна составлять 1185-1200°С. При более высоких температурах расплава шамотная футеровка начинает разрушаться, а более низких начинают выделяться кристаллы эвтектики TiFe+β-Ti и электролиз прекращается. При этом нарушается стабильность процесса электролиза и увеличится энергетические затраты.

Оксид титана должен попасть в рабочее отделение только в растворенном виде. В результате этого сопротивление электролита не увеличивается, а, наоборот, уменьшается. Для этого сырье загружают на корочку электролита. Оксид титана нагревается и растворяется в электролите. Разовая загрузка оксида титана определяется теоретически и проверяется опытным путем. Температура электролита в зазоре между анодом и боковой стенкой электролизера должна быть близка к температуре рабочего пространства электролизера, т.е. 1100-1150°С. Различие температур в рабочем электролите и в пространстве между анодом и боковой стенкой электролизера объясняется в основном потерей тепла через корочку электролита.

Температура в разгрузочном кармане составляет 1135-1185°С, т.е. ниже, чем в электролизном отделении ванны. Снижение температуры ниже, чем в рабочем пространстве электролизера, приводит к выделению интерметаллических соединений на дне кармана. Периодически их удаляют при помощи специального устройства. Если состав металлического сплава не меняется, то и состав интерметаллических соединений остается постоянным. Интервал температуры разгрузочного кармана 1135-1185°С обусловлен тем, что при температуре ниже 1135°С будет происходить полное застывание сплава в разгрузочной зоне, а при температуре ниже 1185°С будет протекать выделение первых интерметаллических соединений. В обоих случаях выгрузка сплава железо-титан будет невозможна, что отрицательно влияет на стабильность процесса.

Для поддержания постоянства температуры или для вариативности теплового режима установка содержит комбинированный источник питания или два источника постоянного и переменного тока. При этом рабочая плотность постоянного тока на электродах составляет 0,3÷0,6 А/см2, а плотность переменного может быть не более 1,0 А/см2. Интервал плотности постоянного тока 0,3-0,6 А/см2 обусловлен тем, что при плотности постоянного тока ниже 0,3 А/см2 происходит перезарядка титана и процесс электролиза неэффективен, а при плотности постоянного тока выше 0,6 А/см2 на катоде начинает выделяться алюминий.

Тепловой режим электролизера поддерживается и регулируется при помощи источников переменного тока и термодатчиков. Обратная связь позволяет регулировать баланс ванны автоматически.

На фиг. 1 представлен электролизер для получения сплава титан-железо, содержащего 63-78 мас. % титана. Электролизер состоит из графитового анода 1, бортовой огнеупорной неэлектропроводной футеровки 2, катодного металла 3, катода из тугоплавкого металла 4, корундовой футеровки 5, огнеупорной крышки для кармана для удаления сплава 6, графитовой подины 7, конусообразные отверстия для удаления газов 8, пройма для подачи оксида титана 9, колокольное устройство для газоулавливания 10, анодная рама 11, источники переменного и постоянного тока 12.

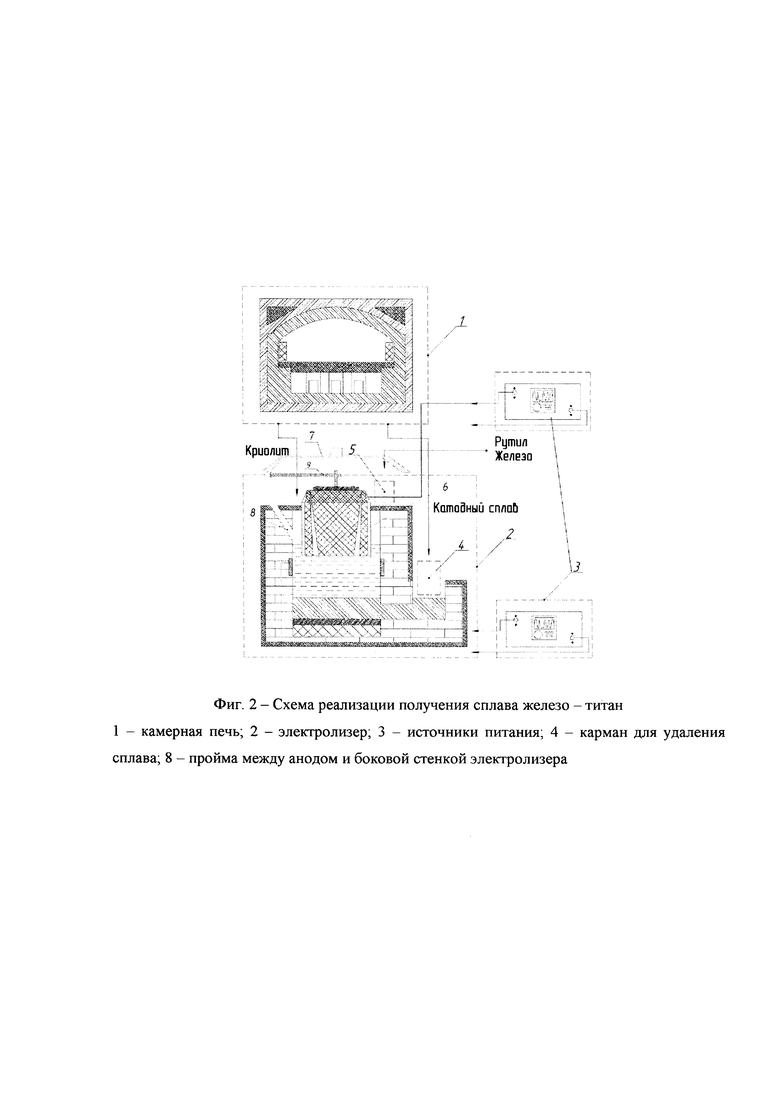

На фиг. 2 представлена схема реализации получения сплава железо - титан. После сушки и расплавления криолита в камерной печи 13, расплавленный электролит переливают в ванну 14. Затем в электролизер опускают анод. Анод и катод при помощи токоподводов подключаются к совмещенному источнику питания 12 переменного и постоянного тока, и подается электрический ток. При этом межэлектродное расстояние и подаваемый ток должны быть максимальными. Расплавленный в камерной печи катодный сплав вводится через карман для удаления сплава 6. Термодатчик находится в электролите и осуществляет обратную связь с источником питания. Если температура электролита ниже заданной, то ток увеличивают и, наоборот, если температура выше, то подаваемый ток уменьшают. При достижении необходимой температуры расплава, через пройму 9 между анодом и боковой стенкой электролизера загружается рутил в необходимом количестве и с помощью источника питания задается номинальная сила тока. Добавка железа также осуществляется через пройму между анодом и боковой стенкой электролизера. При образовании нерастворимых осадков в катодном сплаве, они выгружаются через карман для удаления сплава 6.

Для производства сплава титан-железо, с содержанием титана 63-78 масс. %, составляют солевую смесь, содержащую из криолита и фторида алюминия с к.о. равным 2,7- 3,0, сушат и разогревают до жидкого состояния. Полученный расплав переливают в электролизер, состоящий из стального футерованного кожуха с токопроводящей подиной, катода из тугоплавкого металла, размещенного на подине, графитового анода, подвешенного на стальной штанге и торцевого кармана для выгрузки готового продукта. Через пройму между анодом и боковой стенкой электролизера в электролит, имеющий температуру 1100-1150°С, производят подачу оксида титана в рабочее пространство ванны. При помощи комбинированного источника совмещенного питания или двух источников постоянного и переменного тока на электроды подают электрическую энергию. При введении процесса электролиза рабочая плотность постоянного тока находится в интервале 0,3÷0,6 А/см2, а плотность переменного не превышает 1,0 А/см2. Температура электролита находится в интервале 1185-1200°С. После появления первых кристаллов интерметаллидов системы титана-железа в разгрузочном кармане при температуре 1135-1185°С через пройму между анодом и боковой стенкой электролизера вводится железная стружка и производится выгрузка готового продукта.

Солевой расплав, состоящий из криолита и фторида алюминия с к о. равным 2,7-3,0. Уменьшение криолитового отношения меньше 2,7 приводит к снижению скорости растворения рутила в расплавленном расплаве. Увеличение криолитового отношения выше 3,0 снижает количество растворения оксида титана. Поэтому необходимые скорость и объем растворенного рутила будут находится в электролите в вышеуказанном интервале.

Интервал содержания титана 63-78 масс. % получаемом сплаве обусловлен тем, что при содержании титана в сплаве титан-железо менее 63 мас. % или более 78 мас. %, в пределах обозначенных температур, сплав титан-железо находится в твердом состоянии и не может быть эффективно откачан из разгрузочного кармана.

Плотность катодного сплава составляет 4,4-4,6 г/см3, а электролита 2,1-2,5 г/см3. Разница плотностей приводит к образованию несмешивающейся двухслойной фазовой системы. Внизу образовывается и накапливается сплав титан-железо, а сверху оксидно-фторидный электролит. Интервал плотностей электролита объясняется содержанием рутила, который изменяется от 1 до 9 масс %, а электролит содержанием фтористого алюминия, т.е. криолитовым отношением 2,7-3,0.

Графитовый анод сгорает во время электролиза с образованием СО и СО2. Для сбора газов в аноде имеются вертикальные отверстия. Над анодом имеется стальной колпак для удаления анодных газов и паров фтористых солей.

Пример осуществления изобретения

Исходные вещества (марка х.ч.) подвергаются сушке в сушильном шкафу при температуре 280-300°С в течение 3 часов для удаления влаги. После сушки солевую смесь плавят в камерной печи при температуре 980-1000°С, затем полученный электролит переливают в ванну. Температуру электролита измеряли при помощи платино-платинородиевой термопары с цифровым мультиметром Fluke 177. Исходный сплав титан - железо, содержащий 63-65 мас. % титана, также плавят в муфельной печи Nabertherm KC 2/15 при температуре 1185-1200°С и, через электролит, направляют в молибденовый приемник катода. После этого через зазор между анодом и боковой стенкой электролизера загружают порошкообразный оксид титана с избытком и включают два источника постоянного тока GW PSW7 30-72 и переменного АКИП-1134А-30-50. При этом рабочая плотность постоянного тока на электродах составляет 0,3÷0,6 А/см2, а сила переменного тока не ограничена и может достигать 50 А. В начале опыта сила переменного тока должна быть максимальной. Сила тока и напряжение контролируются при помощи амперметра (0-50 А) и вольтметра (0-30 В) марки ES9P. Затем, при достижении содержания титана 75-78 мас. %, добавляют в сплав железо в виде стружки размером 0,2-1,0 мм. Время каждого опыта - 8 часов. Содержание оксида титана колеблется и составляет от 1 до 9 масс. %. Во время электролиза выделение углеводородов и фторсодержащих газов не обнаружено.

Полученные результаты приведены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НЕОДИМ-ЖЕЛЕЗО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2603408C2 |

| Способ нанесения защитного покрытия на катоды электролизера для получения алюминия | 2019 |

|

RU2716726C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ | 2001 |

|

RU2222642C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2018 |

|

RU2702672C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1984 |

|

SU1840854A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ, РАБОТАЮЩИЙ С АНОДАМИ НА ОСНОВЕ МЕТАЛЛА | 2002 |

|

RU2283372C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2004 |

|

RU2274680C2 |

| ПОРИСТЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ, СМАЧИВАЕМЫЙ АЛЮМИНИЕМ | 2002 |

|

RU2281987C2 |

| ЭЛЕКТРОЛИЗЕРЫ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ С АНОДАМИ НА ОСНОВЕ МЕТАЛЛОВ | 2003 |

|

RU2318924C2 |

| ЭЛЕКТРОД АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 2015 |

|

RU2660448C2 |

Группа изобретений относится к области металлургии, в частности к электролитическим методам получения неорганических соединений на основе редких и рассеянных металлов, и электролизеру для осуществления указанного способа. Способ получения сплава титан-железо, содержащего 63-78 мас. % титана, включает составление солевой смеси, состоящей из криолита и фторида алюминия с криолитовым отношением, равным 2,7-3,0, сушку упомянутой смеси, разогрев до жидкого состояния и переливание в качестве электролита в электролизер. Затем расплавленный при температуре 1185-1200°С сплав титан-железо, содержащий 63-65 мас.% титана, через электролит, подают в молибденовый приемник катода. Затем через зазор между анодом и боковой стенкой электролизера в электролит, имеющий температуру 1100-1150°С, загружают порошкообразный оксид титана с избытком и включают совмещенный источник постоянного и переменного тока или источники постоянного и переменного тока с обеспечением температуры электролита в интервале 1185-1200°С и содержания оксида титана в электролите 1-9 мас.%. Вводят железную стружку и выгружают готовый продукт в виде сплава титан-железо. Электролизер содержит графитовый анод и катод из тугоплавкого металла, при этом он содержит бортовую огнеупорную неэлектропроводную футеровку, корундовую футеровку, графитовую подину, разгрузочный карман для выгрузки готового продукта в виде сплава титан-железо, имеющего температуру 1135-1185оС. Упомянутый разгрузочный канал связан с расплавленным металлом горизонтальным каналом. В верхней части указанных футеровок между графитовым анодом и боковой стенкой электролизера выполнена пройма в огнеупорной крышке указанного разгрузочного кармана для подачи оксида титана в рабочее пространство ванны при температуре 1100-1150°С. Обеспечивается снижение энергетических затрат и повышение стабильности процесса электролиза при получении сплава титан-железо. 2 н. и 1 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Способ получения сплава титан-железо, содержащего 63-78 мас.% титана, отличающийся тем, что составляют солевую смесь, состоящую из криолита и фторида алюминия с криолитовым отношением, равным 2,7-3,0, сушат упомянутую смесь, разогревают до жидкого состояния и переливают в качестве электролита в электролизер, после чего расплавленный при температуре 1185-1200°С сплав титан-железо, содержащий 63-65 мас.% титана, через электролит подают в молибденовый приемник катода, затем через зазор между анодом и боковой стенкой электролизера в электролит, имеющий температуру 1100-1150°С, загружают порошкообразный оксид титана с избытком и включают совмещенный источник постоянного и переменного тока или источники постоянного и переменного тока с рабочей плотностью постоянного тока в интервале 0,3÷0,6 А/см2 и с плотностью переменного тока, не превышающей 1,0 А/см2, с обеспечением температуры электролита в интервале 1185-1200°С и содержания оксида титана в электролите 1-9 мас.%, после появления первых кристаллов интерметаллидов системы титана-железа в разгрузочном кармане электролизера при температуре 1135-1185°С через пройму между анодом и боковой стенкой электролизера вводят железную стружку и выгружают готовый продукт в виде сплава титан-железо.

2. Электролизер для получения сплава титан-железо, содержащего 63-78 мас.% титана, содержащий графитовый анод и катод, отличающийся тем, что он содержит бортовую огнеупорную неэлектропроводную футеровку, корундовую футеровку, графитовую подину, разгрузочный карман для выгрузки готового продукта в виде сплава титан-железо, имеющего температуру 1135-1185°С, при этом упомянутый разгрузочный канал связан с расплавленным металлом горизонтальным каналом, при этом графитовый анод и катод при помощи токоподводов подключены к совмещенному источнику питания переменного и постоянного тока или к источникам питания переменного и постоянного тока с обеспечением проведения электролиза при рабочей плотности постоянного тока в интервале 0,3÷0,6 А/см2 и плотности переменного тока, не превышающей 1,0 А/см2, при этом катод выполнен из тугоплавкого металла и размещен на графитовой подине, а графитовый анод подвешен на анодной раме с возможностью опускания в электролит с температурой 1185-1200°С, при этом в графитовом аноде выполнены вертикальные отверстия, имеющие форму усеченного конуса, а над анодом размещен стальной колпак для удаления анодных газов и паров фтористых солей, при этом в верхней части указанных футеровок между графитовым анодом и боковой стенкой электролизера выполнена пройма в огнеупорной крышке указанного разгрузочного кармана для подачи оксида титана в рабочее пространство ванны при температуре 1100-1150°С.

3. Электролизер по п. 2, отличающийся тем, что для стабилизации температурного режима электролизера сила переменного тока источника питания переменного тока достигает 50 А.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2329322C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЦЕНТНОГО ФЕРРОТИТАНА | 2008 |

|

RU2398907C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2398908C2 |

| CN 101509139 A, 19.08.2009 | |||

| CN 104561550 B, 29.03.2017. | |||

Авторы

Даты

2020-10-21—Публикация

2019-08-09—Подача