крытия, проведенные на машине СМЦ-2 в режиме трения скольжения, показывают, что линейный износ составляет 2,7 мкм за 4 ч испытаний, 0,3 мкм за 5 ч испытаний, 3,1 мкм за 6 ч испытаний.

Азотирование по предлагаемому способу проводили в такой последовательности, Образцы обезжиривали ацетоном, помещали впечь. Нагрев до температуры изотермической выдержки проводили в смеси аммиака и диссоциированного аммиака.

Азотирование проводили по режиму ; температура насыщения 630°С, на второй стадии насыщения при Ям 0,35 в течение 2 ч, на второй стадии азотный потенциал атмосферы повышали до я 2,82 и выдерживали 1 ч. Общее время насыщения 3 ч,

По окончании процесса контейнер с деталями извлекали из печи и охлаждали на воздухе. Охлаждение образцов проводили в смеси аммиака и диссоциированного аммиака,

После обработки был получен диффузионный слой 0,6 мм с нитридной зоной 35 мкм и зйтектоидной зоной 42 мкм на стали 45. Полученная на поверхности пористая зона нитрида Fea-sN обеспечивает хорошую прирабатываемость в начальный период трения, а сформировавшаясй зона Fe2-3N- -FetiN обладает поеышениой твердостью HV 8580 МПа и ее скорость износа состааляет2,9 мкм за 4 ч испытаний, 3,0 мкм за 6 ч испытаний и 3,1 мкм за 10 ч испытаний.

0

5

0

5

0

5

П р и м е р 2. Азотирование по предлагаемому способу проводили по режиму: температура насыщения 630°С, на первой ступени насыщение при яN 0,41 в течение 2 ч, на второй стадии азотный потенциал атмосферы повышали до я 3,3, и выдерживали 1 ч. Общее время насыщения 3 ч, После обработки был получен диффузионный слой 0,63 мм с нитридной зоной 38 мкм и эвтектоидной зоной 44 мкм на стали 45. Твердость, полученная в нитридной зоне HV 8650 МПа, а скорость его износа составляет 2,9 мкм за 4 ч испытаний, 3,0 мкм за 6 ч испытаний и 3,1 мкм за 10 ч испытаний.

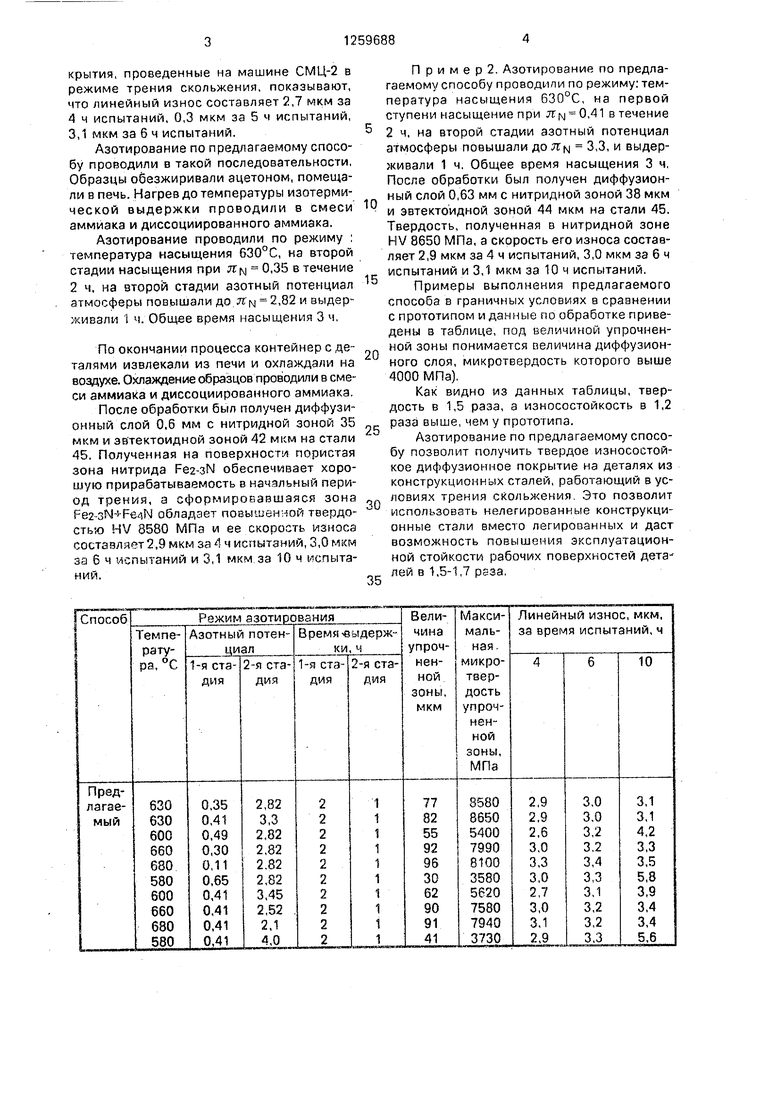

Примеры выполнения предлагаемого способа в граничных условиях в сравнении с прототипом и данные по обработке приведены в таблице, под величиной упрочненной зоны понимается величина диффузионного слоя, микротвердость которого выше 4000 МПа).

Как видно из данных таблицы, твердость в 1,5 раза, а износостойкость в 1,2 раза выше, чем у прототипа.

Азотирование по предлагаемому способу позволит получить твердое износостойкое диффузионное покрытие на деталях из конструкционных сталей, работающий в условиях трения скольжения, Это позволит использовать нелегированные конструкционные стали вместо легированных и даст возможность повышения эксплуатационной стойкости рабочих поверхностей дета лей в 1,5-1,7 реза,

Редактор Н. Козлова

Составитель Л. Бурлинова

Техред М.МоргенталКорректор М. Куль

Заказ 567ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская изб.. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

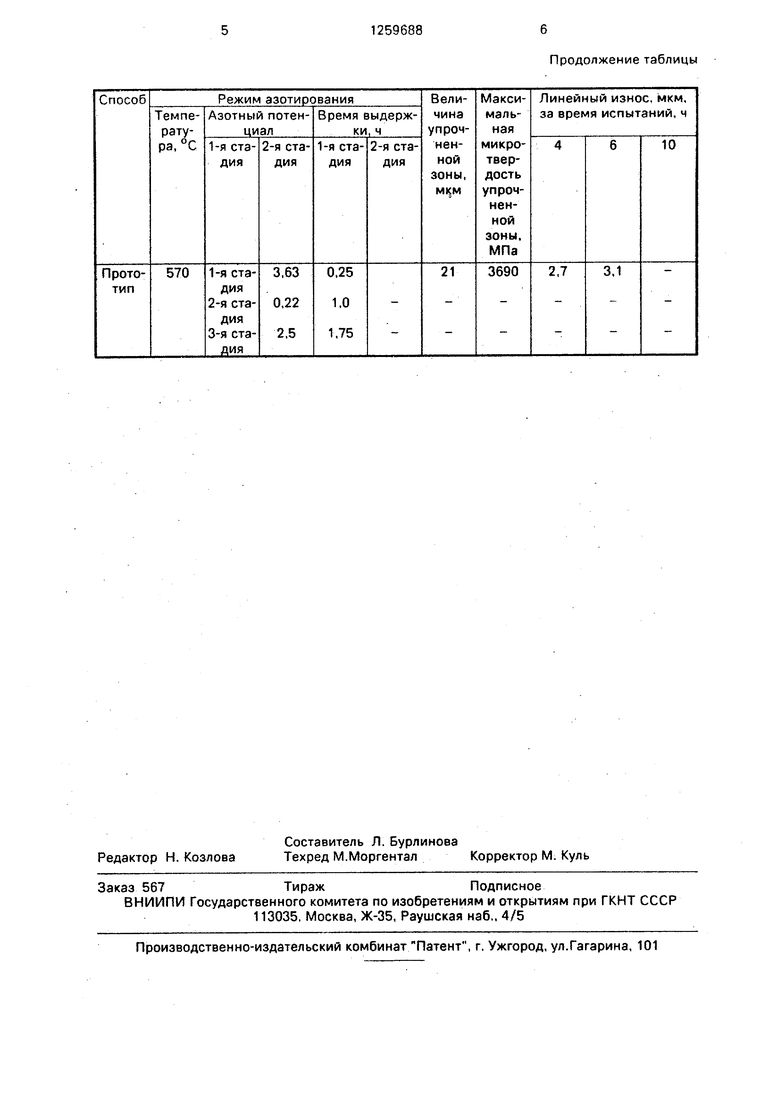

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ азотирования деталей из конструкционных сталей | 1978 |

|

SU863715A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛЕЙ МАШИН С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ И СОСТАВ СЛОЯ | 2012 |

|

RU2522872C2 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2367715C2 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ПРЕЦИЗИОННОГО АЗОТИРОВАНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2555692C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| Способ упрочнения деталей из конструкционных сталей | 1986 |

|

SU1344813A1 |

| Способ химико-термической обработки стальных изделий | 1991 |

|

SU1836483A3 |

| Способ двуступенчатого газового азотирования стальных изделий | 1981 |

|

SU1014986A1 |

| Способ химико-термической обработки стальных изделий в газообразных средах | 1987 |

|

SU1420992A1 |

| Лахтин Ю.М., Коган Я.Д | |||

| Азотирование сталей | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Способ азотирования деталей из конструкционных сталей | 1978 |

|

SU863715A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Изобретение относится к металлургии, к химико-термической обработке металлов и сплавов, в частности к поверхностному легированию металлов азотом, и может быть использовано в машиностроении для повышения твердости и износостойкости изделий из конструкционных сталей | |||

| Цель изобретения - повышение твердости и ИЗНОСОСТОЙКОСТИ , обрабатываемых изделий | |||

| Динамометрическая втулка | 1921 |

|

SU600A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| с целью повышения твердости и износостойкости обрабатываемых изделий, нагрев осуществляют до 600-650°С, а выдержку проводят в две стадии, сначала с азотным потенциалом тг ОуЗ-0,5 в течение 2-4 ч, затем в смеси с азотным потенциалом - 2,5-3,5 | |||

| для получения заданной величины диффузионного слоя, обладающего высокой твердостью, износостойкостью, состоящего из нитридов железа e(Fe2-3N) и y(FeN) | |||

| Нагрев изделий и изотермическая выдержка на первой стадии в атмосфере с азотным потенциалом TTfg 0,3-0,5 позволит получить звтектоидную зону (после охлаждения), что обеспечит плавное снижение твердости от образовавшейся на второй стадии (при потенциале лг 2,5-3,5) гете- рофазной зоны (Fea-sN + ) к матрице материала | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Испытания полученного по(Л с 00 00 | |||

Авторы

Даты

1992-12-23—Публикация

1985-01-03—Подача