Изобретение относится к металлургии, а именно к химико-термической обработке, в частности к азотированию, и может быть использовано для повышения долговечности и предела усталости деталей машин и механизмов„

Цель изобретения - повышение долговечности и предела усталости.деталей из конструкционных сталей.

Пример. Изделия обезжиривали ацетоном, помещали в контейнер Контейнер герметизировали, продували аммиаком и помещали в печь. Нагрев

до температуры изотермической выдерж- 15 нировку следующим образом.

ки проводили в смеси аммиака и диссоциированного аммиака.

AзpтиJ вaниe проводили по режиму: температура , изотермической вьщержки 630°С в насыщающей атмосфере с азотным потенциалом 1., ° 0,4 в течение 2ч.V

По окончании процесса контейнер с деталями извлекали из печи и ох0,6 1,0 0.4 Оз4 0.4

О „4

Известный

10

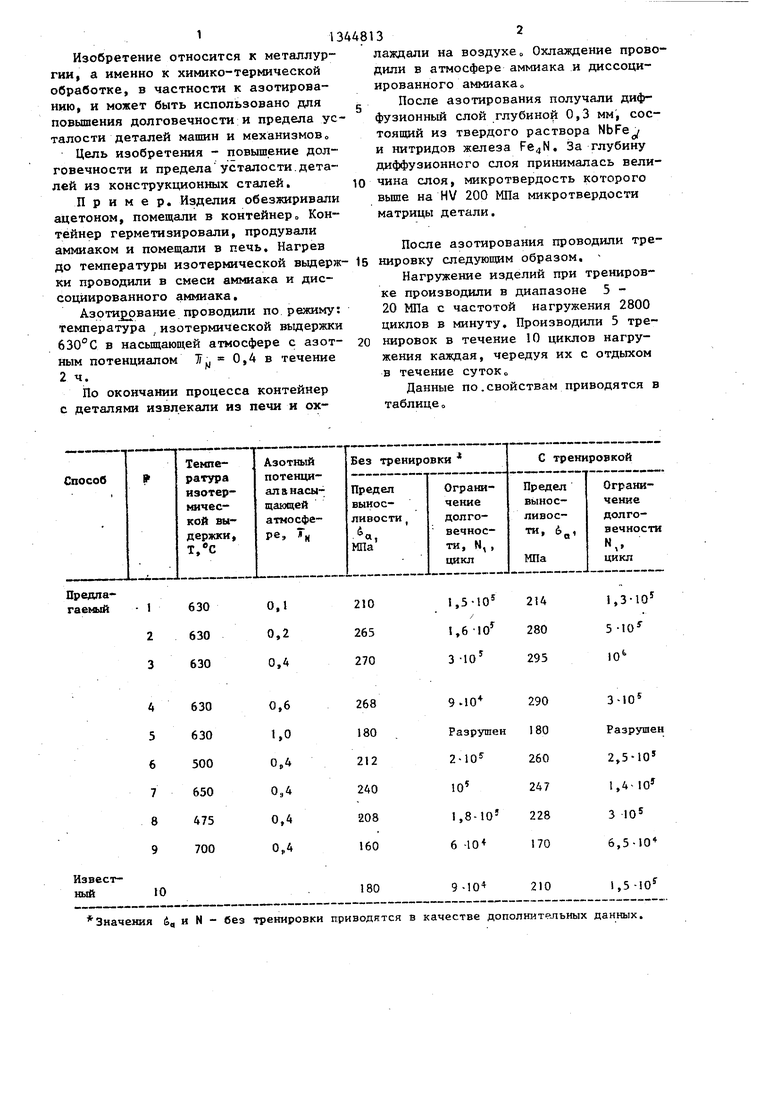

Значения 6- и N - без тренировки приводятся в качестве дополнительных данных.

лаждали на воздухе Охлаждение проводили в атмосфере аммиака и диссоциированного аммиака

После азотирования получали диффузионный слой глубиной 0,3 мм, состоящий из твердого раствора NbFej и нитридов железа Fe4N. За глубину диффузионного слоя принималась величина слоя, микротвердость которого выше на HV 200 МПа микротвердости матрицы детали.

После азотирования проводили треНагружение изделий при тренировке производили в диапазоне 5 - 20 МПа с частотой нагружения 2800 циклов в минуту. Производили 5 тре- нировок в течение 10 циклов нагружения каждая, чередуя их с отдыхом в течение суток

Данные по.свойствам приводятся в таблице„

1, 214

/

,610 280

3 -Ю295

1,3-10 5 10

Разрушен 180

2-10

10

260 247

1,8-10 228 6

9-10

210

Разрушен

2,5-10

1,4-10

3 10

6,5-10

1,

313

Температура изотермической выдержки выбирается в зависимости от материала изделия. Ниже азотирование не производят в связи с низкой скоростью роста диффузионного слоя, а азотирование при температуре выше приводит к снижению конструкционной прочности и повышению термических поводок изделий за счет фазовых превращений в слое и матрице изделия Время изотермическо выдержки определяется размерами обрабатываемого изделия. Получение вы- сокоазотиСтых нитридных фаз на поверхности приводит к разрушению изделия. Азотирование в насыщающей атмосфере с низким азотным потенциалом дает незначительное повышение долговечности и п1 едела усталости обрабатываемых деталейо

0

5

0

Использование изобретения позвот ляет повысить долговечность и предел усталости деталей машин и механизмов и тем самым увеличить ресурс их работы.

Формула изобретения

Способ упрочнения деталей из конструкционных сталей, включающий тренировку деталей, чередование с отдыхом 5-10 раз, отличаюшийся тем, что, с целью повышения долговечности и предела усталости, изделия перед тренировкой подвергают азотированию в насьш1ающей атмосфере с азотным потенциалом 0,2-0,6 при температуре изотермической выдержки 500-650°С,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2018 |

|

RU2692006C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2614292C1 |

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2016 |

|

RU2639755C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛЕЙ МАШИН С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ И СОСТАВ СЛОЯ | 2012 |

|

RU2522872C2 |

| Способ химико-термической обработки стальных деталей | 1986 |

|

SU1427870A1 |

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| Способ химико- термической обработки стальных изделий | 1990 |

|

SU1770446A1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

Изобретение относится к области металлургии, а именно к химико-термической обработке, в частности к азотированию. Цель изобретения - повышение долговечности и предела усталости деталей Детали перед тренировкой, чередующейся с отдыхом, подвергают азотированию в насыщающей атмосфере с азотньм потенциалом И 0,2-0,6 при температуре изотермической выдержки 500-650 0. 1 табл. со 4 4 00

| Авторское свидетельство СССР №,863715, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ СТАЛЕЙ И СПЛАВОВ | 0 |

|

SU172865A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-15—Публикация

1986-02-14—Подача