со

tvd

Изобретение относится к области металлургии, в частности к химико- термической обработке в газообразных средах, и может быть использовано в 5 машшгостроении для поверхностного упрочнения деталей машин и инструмента.

Цель изобретения - повьшение твердости, износостойкости и коррозион- ной стойкости диффузионного слоя, а 10 также интенсификация процесса насыщения...

Способ включает нагрев, в.диссоциированном аммиаке до 450-780 С и двухстадийную выдержку при этой тем- 15. пературе, которую производят цикли- чески в две стадии, при подаче в печь на лерэой стадии смеси аммиака и паров органической углеродно до ро/Т кислородсодержащей жидкости, в част- 20 нести этанола, ацетон.а, ацетальдегида,

безводной уксуаюй кислоты, анавто

рой стадии - воздуха, причем соотношение объема первой и второй стадии выдержки составляет от 1:9 до 9:1 25

Продолжительно с tb цикла составля- ет 20-300 с, а соотношение продолжительности стадий в цикле от 1t9 до

о. 1.

7 1 1

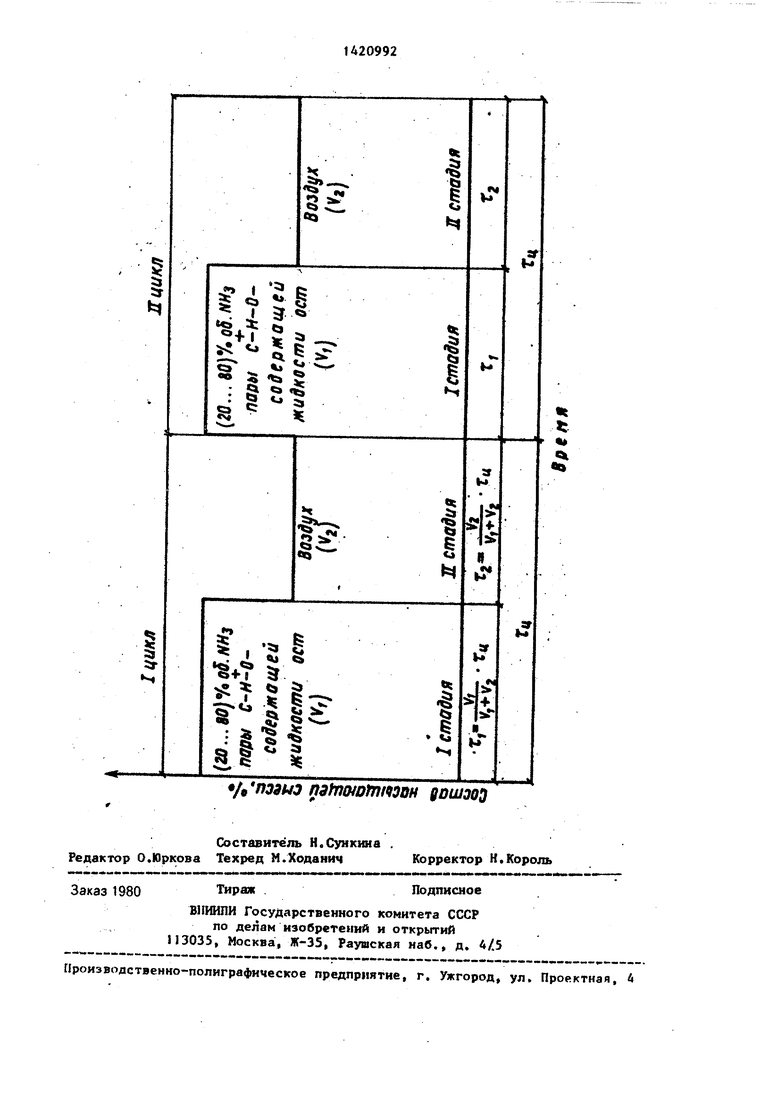

На чертеже показана циклограмма JQ проведения способа химико-термической Обработки.

Способ осуществляется следующим образом.

Предварительно обезжиренные детали загружают в муфель печи. Муфель, закрывают и герметизируют. Затем муфель продувшот диссоциированнь04 аммиаком и вкгаочают нагрев печи.

Нагрев до температуры изотерми- . ческой выдержки АЗО-ТвО С проводят в атмосфере полностью ;диссоциированного аммиака. После достижения рабочей температуры цик;лически осу- ществлшот двухстад1 4ный процесс,-.с

заключающийся в подаче вмуфель на первой стада1и выдержки смеси аммиака и паров углеродводородкислород- содержащей органической жидкости при соотношении компонентов (в об,%}; 20-80, пары С-Н-0 - содержащей органической жидкости - остальное, а на второй стадии выдержки - воздуха, причем соотношение объемов смесей, подаваемых на первой и второй стадии цикла составляет от 1:9 5 до 9:t.

В качестве С-Н-О-содержащей органической жидкости используют эта35

50

0

5. 0

5

Q

с

5

5

0

НОЛ, ацетон, ацетальдегид, уксусную кислоту, .

Подачу газообразных смесей осуществляю т автоматически согласно ци1с- лограмме, приведенной на чертеже при помощи системы из двух электромагнитных клапанов, работающих в релейном режиме. Через один клапан в печь подводится смесь аммиака и паров уг- леродводородкислородсодержащей органической жидкости, через второй - воздух,

С целью обеспечения точности и стабильности поддержания необходимого объемного соотношения смесей на первой и второй стадии дозирование Газовой смеси осуществляется по изменению времени подачи газов на каждой стадии при постоянном расходе и температуре газовых смесей на стад1|ях цикла.и не измененном времени цикла

.

где 1, , 1- время дозирования через клапан соответственно на дервой и второй днях -цикла,.

- объемы газовой смеси, .подаваемые соответствен-

но.на первой и второй . стадиях цикла} IJy продолжительность цикла, Продолжительность цикла выбирается в зависимости от объема муфеля печи, в котором производится обработка, и рассчитьюается по формуле

„,Ум(1-Ра/Р,), .

pF/2R€(P5/P,)(1-Pi/P,) где V - объем муфеля печи, м ;

Р - давление газовой смеси на входе электромагнитного клапана. Па;

PI - давление в муфеле печи,Па - коэффициент расхода (0,82). 9 - температура в муфеле печи K i ,

R - газовая постоянная смеси ДжV. а

газов в

кг

Kl

F - проходное сечение клапана, м,

, На первой стадии цикла в муфеле происходит н агрев и частичное терми- tfecKoe и каталитическое разложение смеси аммиака и паров органической углеродкислородводородсодержащей жидкости, в результате, чего в муфеле образуется смесь остаточных паров органической жидкости сатомарным азотом и углеродом, обс азовавшихся в процессе пиролиза жидкости и каталитической диссоциации a mиaкa.

На второй стадии цикла, при пода- е в муфель воздуха при температуре процесса происходит горение паров

органической жидкости и локальный перегрев поверхности изделия до температур значительно превышающих его интегральную температуру. Пере- ,грев поверхности в значительной сте- пени стимулирует каталитические и диффузионные процессы на поверхности, ускоряя массоперенос азота и углерода через границу газ - металл и увеличивая суммарное содержание

азота и углерода в пе регретом поверхностном слое, что в свою очередь прн водит- к повышенно твердости диффу- зионного слоя.

Необходимо отметить, что при из- бытке воздуха на поверхности обраба- шваемого изделия формируется тонкая оксидная пленка, которая, по все видимости, обладает противокоррозионными свойствами, при этом твердост диффузионного слоя не снижается.

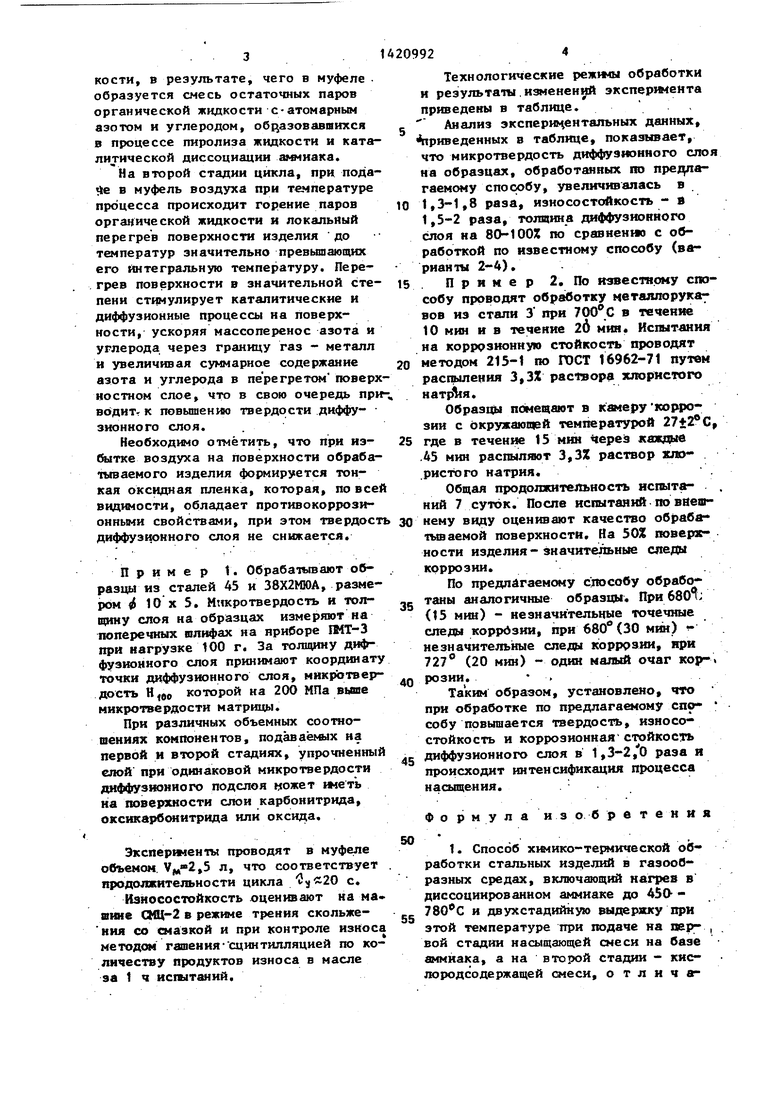

Пример 1. Обрабатывают об- разцы из сталей 45 и 38Х2МЮА, размером 10 X 5. Mtncpoтвердость и тол- щину слоя на образцах измеряют на поперечных шлифах на приборе IMT-3 при нагрузке 100 г. За толщину диффузионного слоя принимают координату точки диффузионного слоя, никротвер- дость Н,0о которой на 200 МПа вмие микротвердости матриш |.

При различных объемных соотношениях компонентов, пoдaвaё шx на первой и второй стадиях, упрочненный слой при одинаковой микротвердости диффузионного подслоя ноже т tttevb на поверхности слои карбонитрида, оксикарбоиитрида или оксида.

Экспертенты проводят в муфеле объемом. V,,5 л, что соответствует . продолжительности цикла с.

Износостойкость оценивают на ма- шше ОЩ-2 в режиме трения скольже- ния со смазкой и при контроле износа метода гашения- сцинтилляцией по количеству продуктов износа в масле за 1 ч ИСГЫТШ1ИЙ.

ю

is 20

25 зо

40

45

0

5

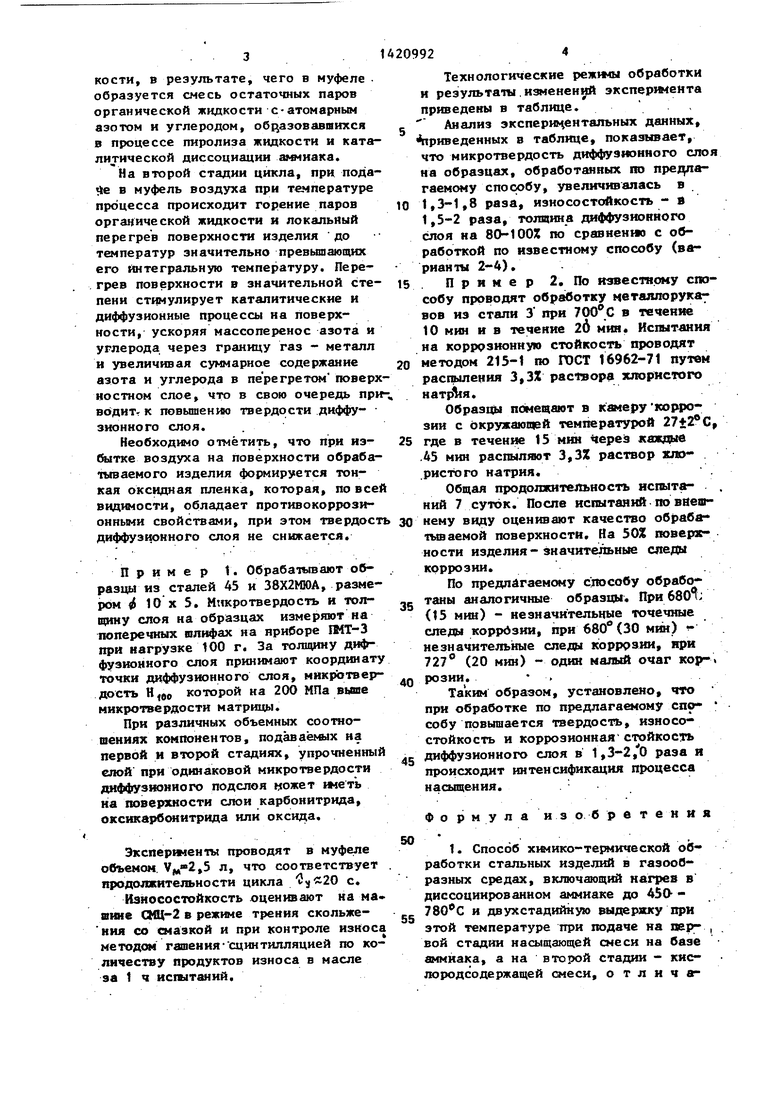

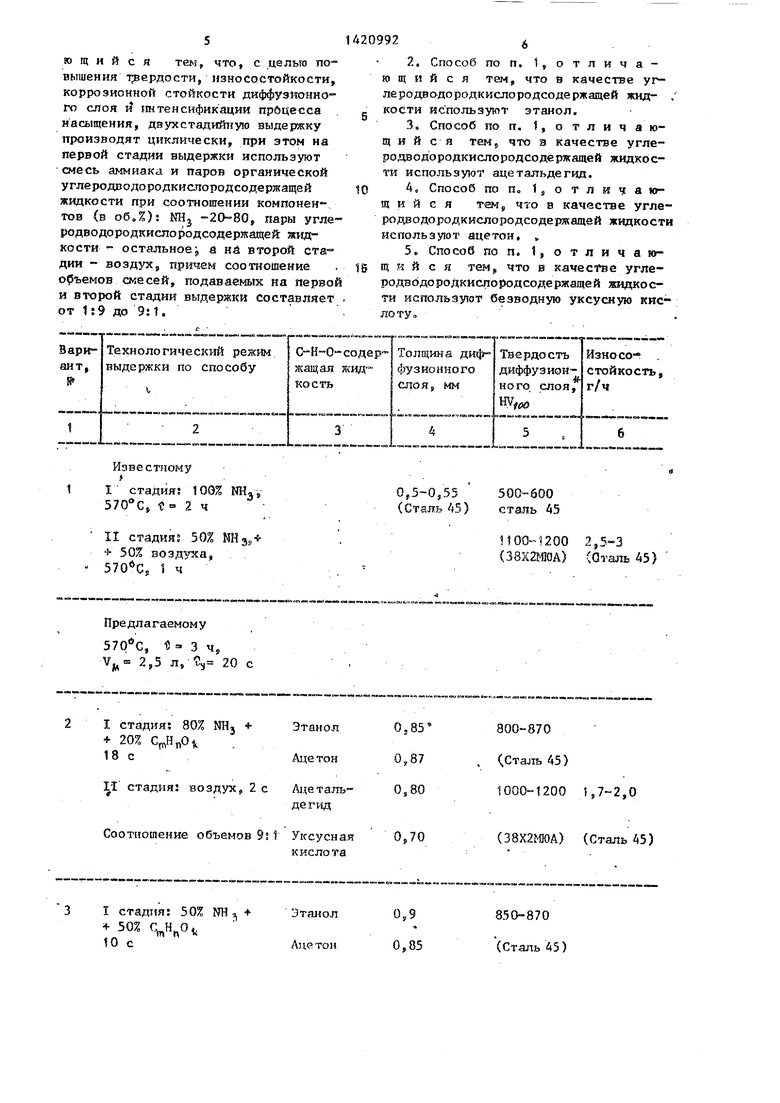

Технологические режимы обработки и результаты, изменен эксперимента приведены в таблице. ,

Анализ эксперинентальных данных, приведенных в таблице, показывает, что микротвердость диффуэиоиного слоя на образцах, обработанных по прецпаг гаемому способу, увеличивалась в 1,3-1,8 раза, износостойкость - в 1,5-2 раза, толщина диффузионного слоя на 80-1OOZ по сравнение с обработкой по известному способу (варианты 2-4),

Пример 2. По известному способу проводят обработку метаялорук ;- ВОВ из стали 3 при 7Q(fC в течение 10 мин и в течение 2б мин. Испытания на коррозионную стойкость проводят методом 215-1 по ГОСТ 16962-71 путем расселения 3,ЗХ раствора хж ристого натрия.

Образцы помещают в камеру коррозии с Окружающей температурой где в течение 15 мин ( хаждые .45 мин распыляют 3,3% раствор хло- . ристого натрия.

Общая продолжительность испытаний 7 суток. После испытаний по внешнему виду оценивают качество обраба тываемой поверхности. На 50% поверхности изделия- значительные следы коррозии.

По предлагаемому Способу обработаны аналогичные образцы. При 680i; (15 мин) - незначительные точечные следы корразии, при 680 (30 мин) незначительные следы корррзии, нри 727 (20 мин) - один малый очаг кор. розии. ,

Таким образом, установлено что при обработке по предлагаемому спо- собу повышается твердость, износо стойкость и коррозионная стойкость диффузионного слоя в 1,3-2/0 раза и происходит интенсификация процесса насыщения..

Фо рмула изобретения

1. Способ Х1 1ико-термичаской обработки стальных изделий в газообразных средах, включающий нагрев в диссоциированном аммиаке до 450-- и двухстадийную выдержку при этой температуре при 1юдаче на пер- , вой стадии насыщающей смеси на базе аммиака, а на второй стадии - кислородсодержащей смеси, о т л и ч аю 1ц и и с я теьц что, с целью повышения 1;вердости, износостойкости, коррозионной стойкости диффузионного слоя и янтенсификации прбцесса насыщения, двухстадийную выдержку производят циклически, при этом на первой стадии выдержки используют смесь аммиака и паров органической углеродводородкислородсодержащей жидкости при соотношении компонентов (в обЛ)г NHj -2O BOf пары угле- родводородкислородсодержащей жидкости - остальное j а ни второй ста- дин - воздук, причем соотношение объемов смесей, подаваемых на перво и второй стадии выдержки составляет от до 9Jl.

2,Способ по п. 1,отлича- ю щ и и с я тем, что в качестве угле родводородкислородсодержащей жид- .

кости используют этанол.

3,Способ по п. t, о т л и ч а ю- щ и и с я теМ} что з качестве угле- ро,цводЬродкислородсодержащей жидкости используют ацетальдегид.

А. Способ по п. 15 о т л и ч а ющ и и с я тем,, 4to в качестве угле- родводородкислородсодержащей жидкости используют ацетон, ,

5, Способ по п. 1,отличающ и и с я TSMj что в качестве угле- родзодородкислородсодержажей жидкости используют безводную уксусную кислоту

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| Способ нитроцементации стальных изделий | 1986 |

|

SU1383837A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ ДИФФУЗИОННОГО СЛОЯ ДЕТАЛИ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 1993 |

|

RU2090861C1 |

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ КОМБИНИРОВАННЫМ МЕТОДОМ | 2022 |

|

RU2793652C1 |

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2016 |

|

RU2639755C1 |

| Способ азотирования деталей из конструкционной стали | 1984 |

|

SU1196412A1 |

| Способ двухстадийной комплексной химико-термической обработки стальных изделий | 1988 |

|

SU1564201A1 |

| Способ нитроцементации деталей из коррозионностойких сталей | 1978 |

|

SU789633A1 |

| Способ химико-термической обработки стальных изделий | 1989 |

|

SU1624053A1 |

Изобретение относится к области металлургии, в частности к химико-термической обработке в газообразных средах, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин и инструмента. Цель изобретения - повышение твердости, «зносостойкости, коррозионной стойкости, а также интенсификации процесса насыщения. Способ вклочает нагрев в диссоциированном аммиаке до 450-780 с и двухстадийную выдержку при зтой температуре, которую производят циклически в две стадии, при подаче в печь ыа первой стадии смеси аммиака и паров у.глеродводородкисло{юдсодер- жащей жидкости, в частности этанол, ацетон, ацетальдегид, безводную уксусную кислоту, а на второй стадии - воздух, причем соотношение объемов смесей, подаваемых на первой и второй стадии выдержки, составляет от 1:9 до 9:1. Обработка по данному способу повышает твердость, износостойкость и коррозионную стойкость диффузионного слоя в 1,3-2,0 раза, а также способствует интенсификации процесса насыщения. 4 з.п. ф-лы, 1 ил,, 1 табл. (Л

Известному

Iстадияг 100% Ш, 570°С, 1 2 ч

IIстадияг 50% Мзе } 50% воздуха, 1 ч

Предлагаемому

, 1 3 ч, 2,5 л, Су 20 с

Iстадия; 80% NHj + + 20%

18 с

IIстадия; воздух, 2с

Соотношение объемов 9s i

0,5-0,55500-600

(Сталь 45) сталь 45

И 00-1200 2,5-3 (38Х2МЮА) (О таль 45)

800-870 Деталь 45) 1000-1200 t,,0

{38Х2МЮА) (Сталь 45)

II стадия: воздух. Юс Ацеталь-0,87

дегид

.Соотношение объемов 1:1 Уксусная0,88

кислота

1стадия: 20% NHj 80%

2с

Этанол

II стадия: воздух, t8c Ацетон

Соотношение объемов 1:9 Ацетапьдегид

.

Уксусная кислота

Iстадия: tO% NHj + 90% , .

2с

IIСтадия: воздух, 20с .

Соотясявение объемов fjlO

Iстадия: 90% NHj +Этанол 02 V, .

20 сАцетон

IIстадия: воздух, 2с Ацетальдегид

Уксусная , Vкислота

Соотновение объемов . 10:11)

. Приведены средние значения для используемых С-Н-О-содержащих жидкостей.

1420992

8 Продолжение таблицы

1100-1200 1,5-1,7

() (Сталь 45)

800-850

() ,0 1000-1050 (Сталь 45) (38Х2МЮА)

400-450 (Сталь 45) 5-6

400-500

(38Х2ША) (Сталь 45)

о

500-550

(Сталь 45) 2,5-3

900-950 (Сталь 45)

(38Х2МЮА)

/9 пэ9М nsfniNDfnwDH дошзоз

Составитель Н.Сункииа . Редактор О.Юркова Техред М.ХоданичКорректор Н.Король

Заказ 1980

Тираж

В1{ИИЛИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-Э5| Раушская наб., д. 4/5

Подписное

| Заявка Великобритании 1522446, МК№ 11/16, КНИ С 7U, , опублик | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-06-07—Публикация

1987-01-07—Подача