Изобретение относится к промьпялен ности строительных материалов и может быть использовано для изготовления изделий и конструкций из газобетона в гражданском и промышленном строительстве.

Цель изобретения - повышение прочности и морозостойкости газобетона, а также утилизация отходов производства.

Интенсификация процессов твердения и повьш1ения прочностных показателей газобетона в процессе формования обеспечивается введением в его состав в качестве центров кристаллизации гидросиликатов кальция, которые получают при взаимодействии извести с активным кремнеземистым компонентом в мельнице помола. Дпя зтого аэрацию взвеси тонкодисперсного отхода производства ферросплавов осуществляют паром с температурой 120-130°С и влажностью не более 40%. Попадая в мельницу, водяной пар

охлаждается и конденсируется на частицах вяжущего, что создает условия для взаимодействия высокоактивных кремнезема отходов и извес ткового компонента с образованием гидросиликатов кальция.

Температура водяного пара 120- 130 С обеспечивает взаимодействие высокоактивного кремнезёма отходов и извести. Использование такого пара не требует оборудования, рассчитанного для работы при повьш1енном давлении.

Водяной пар с влажностью не более 40% обеспечивает загашивание 15-20% извести, что позволяет производить

помол вяжущего без залипания мельницы .

Полученное известково-песчаное вяжущее, песок, газообразователь и воду вводят в смеситель принудительно- ,:го действия, в котором смесь перемешивают в течение 2 мин и заливают в заранее подготовленные формы. Гашение извести повьппает температуру смеси до 70-80 С, что способствует интенсификации газовьщеления.

По истечении 4-6 ч образцы под вер- гают пропариванию по режиму 3+5+3 ч (подъем температуры в камере + изотермическое вьщерживание при температуре среды в камере 80-90 С + остывание в камере).

Тонкодисперспый отход производства ферросплавов представляет собой

63

кремнезем в аморфном состоянии, реакционная активность которого вьпие по сравнению с кристаллическим кремнеземом. Гидрат окиси кальция вступает в химическое взаимодействие с

аморфным кремнеземом с образованием гидросиликатов кальция.

Бетонную смесь приготавливали по обычной технологии. Отход производства ферросплавов подавали из специального дозатора в мельницу сухого помола вяжущего в виде аэрированной взвеси равномерными порциями вместо 80-95% песка одновременно с известью, при этом соотношение окиси кальция и отхода производства ферросплавов составляло 0,9:1,1 по массе.

Аэрацию взвеси тонкодисперсного отхода производства ферросплавов осуществляли воздухом или водяным паром с температурой 120 или и влажностью 38 или 40 %. Получали однородное известково - песчаное вяжущее .

После предварительного вьдержива- ния в течение 5 ч отформованные образцы пропаривали по режиму 3+5+3 ч (подъем температуры + изотермическое выдерживание при температуре среды в камере 85 С + остьюание в камере).

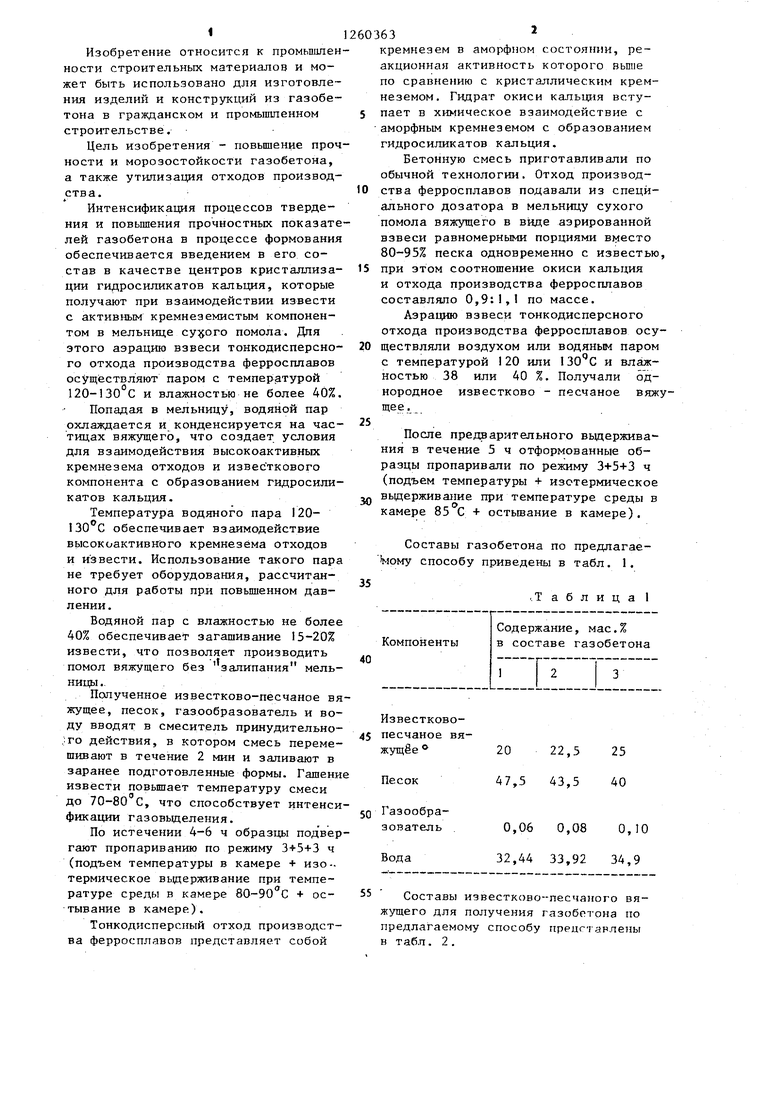

Составы газобетона по предлагае- мому способу приведены в табл. 1.

..Т а б л и ц а 1

Известково- песчаное вяжущее

Песок

Газообразователь

Вода

2022,525

47,543,540

0,060,08 0,10

32,4433,9234,9

55

Составы известкс)во--песча1гого вяжущего для получения газобетона по предлагаемому способу прецгтанлены в табл. 2.

Т а б л 2

Содержание, мас.%, в составе известково- песчаного вяжущего

50

46

48

Формула изобретения

Способ приготовления газобетона, включающий предварительньй помол вяжущего и кремнеземсодержащего компонентов, введение газообразователя и воды с последующей укладкой в форму полученной бетонной смеси и пропар- ; кой, отличающийся тем, что, с целью повышения прочности и морозостойкости, а также утилизации

Составитель 0« Моторина Редактор А. Огар Техред И.Попович Корректор М. Шароши

Заказ 5187/20 Тираж 640 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

Затем определяли физико-механические характирисгики готовых образ нов.

Свойства образцов газобетона предлагаемых и известного составов приведены в табл. 3,(в числителе представлены данные испытаний образцов, полученных из вяжущего, в которое

тонкодисперсные отходы производства ферросилиция вводили в виде аэрированной воздухом смеси, в знаменателе - данные, полученные при аэрации отходов паром с указанными парамет- рами).

Таблица 3

отходов производства, при помоле в качестве кремнеземсодержащего компонента используют 5-20% песка и 80- 95% тонкодисперсного отхода производства ферросплавов, который предварительно аэрируют воздухом или водяным паром с температурой 120-130°С и влажностью не более 402, при зтом соотнощение вяжущего - окиси кальция и отхода производства ферросплавов составляет 0,9:I,I по массе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗАВТОКЛАВНОГО ИЗГОТОВЛЕНИЯ ГАЗОБЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2083535C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| СТРОИТЕЛЬНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2198857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| ДЕКОРАТИВНЫЙ ШЛАКОВЫЙ ЦЕМЕНТ | 2002 |

|

RU2232139C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2292324C1 |

| СПОСОБ АКТИВАЦИИ МОЛОТОГО КВАРЦЕВОГО ПЕСКА ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТЫХ БЕТОНОВ | 2001 |

|

RU2205811C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

Изобретение относится к способам изготовления изделий и конструкций из газобетона для гражданского и промьшшенного строительства. Способ приготовления газобетона заключается -в том, что при помоле в качестве кремнеземсодержащего компонента используют 5-20% песка и 80-95% тонкодисперсного отхода производства ферросплавов, который предварительно аэрируют воздухом или водяным паром с температурой 120-130 Си влажностью не более 40%, при зтом соотношение вяжущего - окиси капьция, и отхода производства ферросплавов составляет 0,9:1,1 по массе. Данный способ обеспечивает повышение прочности и морозостойкости газобетона и утилизацию отходов производства. 3 табл. о S (Л

| МАССА ДЛЯ ЯЧЕИСТОГО БЕТОНА | 0 |

|

SU382593A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Горяйнов К.Э | |||

| и др | |||

| Технология производства полимерных, и теплоизоляционных материалов и изделий | |||

| М.: ВыЬшая школа, 1975, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1986-09-30—Публикация

1984-07-18—Подача