t

Изобретение относится к средствам эмульгирования, диспергирования составляющих среды и может быть применено для получения тонкодисперсных эмульсий, суспензий в химической и других отраслях промышленности, например, для введения быстро реагирующего дубителя в фотоэмульсию в производстве фото- и кинопленки и химикофотографической промышленности.

Цель изобретения - повышение эффективности эмульгирования и диспергирования.

Выполнение устройства в виде двух установленных один в другой с зазором по дну и боковым поверхностям элементов акустической системы, один из которых является активным излучающим, а другой - отражающим, создает оптимальное рабочее пространство в виде узкого зазора между поверхностями элементов, что обеспечивает наивысший эффект эмульгирования и диспергирования.

Что же касается прямого протекания жидкости снизу вверх, минуя движение по каналам, то это исключено, так как зазор между стенками мал. Величина его составляет порядка 0,5(0,8 мм и выполняется с тем расчетом, чтобы обеспечить лишь отсутствие прямого акустического контакта стенок. Размеры секций каналов в радиальном направлении в 10-15 раз больше зазора. Предположим, жидкость начинает двигаться напрямую от дна снизу вверх. Однако, дойдя до первого же канала, она попадает в его водоворот и увлекается потоком. Следует отметить, что режим этого потока характеризуется очень сильной турбулентностью (из-за постоянного изменения сечения канала, из-за акустических течений, из-за кавитации и др.). В турбулентном потоке поступившая в канал снизу жидкость сразу сильно перемешана (размешана) и ее уже невозможно отделить (выделить). В следующий канал по прямой может пройти незначительная часть лишь этой смеси, однако в этом следующем канале ее ждет то же самое - она снова захватывается турбулентным потоком, размешана и т.д. Прямое (частичное) движение жидкости возможно лишь между двумя соседними каналами. Это явление нельзя считать отрицательным, а скорее наоборот - проходя в узком

617002

зазоре и наталкиваясь на кромки выступов, образующих каналы, жидкость (смесь жидкостей), как бы ударяясь о них, при наличии колебаний в боль5 шей степени турбулизуется, перемешивается.

Таким образом, наличие сплошного зазора снизу вверх на фоне винтообразных каналов обеспечивает дополни10 тельный интенсифицирующий фактор.

Кроме того, наличие острых ребер (уступов) у оснований каналов также усиливает эмульгирующее и диспергирующее действие.

5 Переменность проходного сечения канала (от максимального до минимального и снова до максимального) на одном витке приводит к тому, что следуя, закону неразрывности, скорость

20 истечения жидкой среды соответственно то уменьшается, то увеличивается, т.е. среда двигается по виткам канала вверх то в режиме ускорения, то в режиме торможения, или, другими словами, при знакопеременном ускорении (положительном или отрицательном) . При этом частицы среды из-за разницы в массе двигаются с различными скоростями. В результате возникает

30 относительное движение, сталкивание и поверхностное трение - перетирание частиц. На взаимодействие частиц накладываются ультразвуковые колебания, которые, еще более интенсифици35 руют их разрушение. Таким образом, создается комплексный механизм эмульгирования, диспергирования среды.

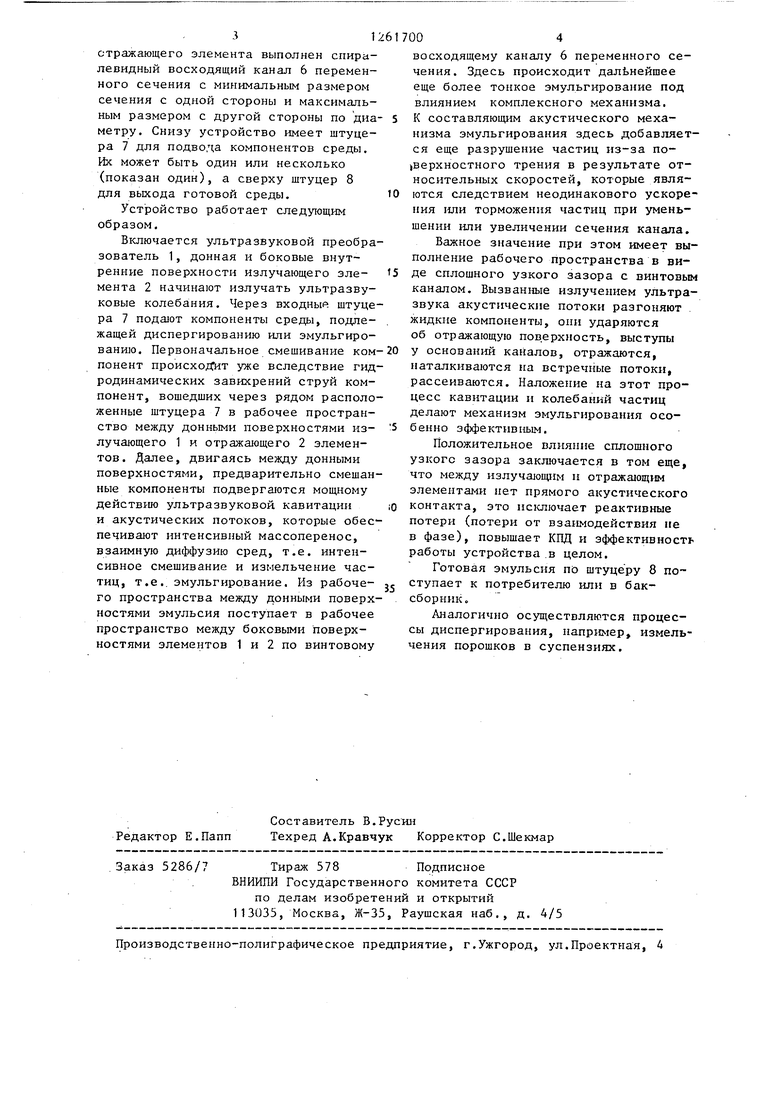

На чертеже изображено устройство для ультразвуковой обработки среды,

40 общий вид.

Устройство содержит ультразвуковой преобразователь 1, активный излучающий элемент 2, отражающий элемент 3, прок ладки 4 и 5, канал 6 переменного

45 сечения, подводящие штуцера 7 и выводящий штуЦер 8.

Ультразвуковой преобразователь 1 соединен акустически с активным излучающим элементом 2, выполненным

50 в виде стакана. Отражающий элемент 3 также выполнен в виде стакана несколько меньших размеров и установлен в полость излучающего элемента через звукоизолирующие прокладки 4

5J и 5, выполняющие роль акустических развязок, так что между поверхностями элементов образуется узкий зазор 0,5-2 мм. В наружной поверхности отражающего элемента выполнен спиралевидный восходящий канал 6 переменного сечения с минимальным размером сечения с одной стороны и максимальным размером с другой стороны по диа метру. Снизу устройство имеет штуцера 7 для подвода компонентов среды. Их может быть один или несколько (показан один), а сверху штуцер 8 для выхода готовой среды. Уст ройство работает следующим образом. Включается ультразвуковой преобра зователь 1, донная и боковые внутренние поверхности излучающего злемента 2 начинают излучать ультразвуковые колебания. Через входные штуце ра 7 подшот компоненты среды, подлежащей диспергированию или эмульгированию. Первоначальное смешивание ком понент ПРОИСХОДИТ уже вследствие гид родинамических завихрений струй компонент, вошедших через рядом располо женные штуцера 7 в рабочее пространство между донными поверхностями излучающего 1 и отражающего 2 элементов. Далее, двигаясь между донными поверхностями, предварительно смешан ные компоненты подвергаются мощному действрш) ультразвуковой кавитации и акустических потоков, которые обес печивают интенсивный массоперенос, взаимную диффузию сред, т.е. интенсивное смешивание и измельчение частиц, т.е.. эмульгиравание. Из рабочего пространства между донными поверх ностями эмульсия поступает в рабочее пространство между боковыми поверхностями элементов 1 и 2 по винтовому 1 04 восходящему каналу 6 переменного сечения. Здесь происходит дальнейшее еще более тонкое эмульгирование под влиянием комплексного механизма. К составляющим акустического механизма эмульгирования здесь добавляется еще разрушение частиц из-за по верхностного трения в результате относительных скоростей, которые являются следствием неодинакового ускорения или торможения частиц при уменьшении 11пи увеличении сечения канала. Важное значение при этом имеет выполнение рабочего пространства в виде сплошного узкого зазора с винтовым каналом. Вызванные излучением ультразвука акустические потоки разгоняют жидкие компоненты, они ударяются об отражающую поверхность, выступы у оснований каналов, отражаются, наталкиваются на встречные потоки, рассеиваются. Наложение на этот процесс кавитации и колебаний частиц делают механизм эмульгирования особенно эффективным. Положительное влияние сплошного узкого зазора заключается в том еще, что между излучшощим и отражающим элементами нет прямого акустического контакта, это исключает реактивные потери (потери от взаимодействия не в фазе), повышает КПД и эффективность работы устройства .в целом. Готовая эмульсия по штуцеру 8 поступает к потребителю или в баксборник. Аналогично осуществляются процессы диспергирования, например, измельчения порошков в суспензиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ЭМУЛЬГАТОР | 2014 |

|

RU2573723C1 |

| КОЛЬЦЕВОЙ МАГНИТОСТРИКЦИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2005 |

|

RU2284215C1 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 2009 |

|

RU2429066C1 |

| РОТОРНЫЙ АППАРАТ | 2008 |

|

RU2381827C1 |

| РАБОЧЕЕ КОЛЕСО ПУЛЬСАЦИОННОГО НАСОСА | 2008 |

|

RU2386471C1 |

| УСТРОЙСТВО ДЛЯ РАСТВОРЕНИЯ, ЭМУЛЬГИРОВАНИЯ И ДИСПЕРГИРОВАНИЯ ЖИДКОТЕКУЧИХ СРЕД | 2001 |

|

RU2215574C2 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА | 2005 |

|

RU2286216C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД | 2011 |

|

RU2477650C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД | 2013 |

|

RU2540608C1 |

| ДИСПЕРГАТОР ПРИМЕСЕЙ В ТЕКУЧЕЙ СРЕДЕ | 2002 |

|

RU2215203C2 |

УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ЖИДКИХ СРЕД, содержащее ультразвуковой преобразователь, цилиндрическую камеру, коаксиально установленный в ней стакан, между стенками которых выполнены винтообразные каналы, о тлич ающе ес я тем, что, с целью повышения эффективности обработки ультразвуком жидких сред, цилиндрическая камера и стакан установлены с зазором, винтообразные каналы выполнены с переменным сечением, а ультразвуковой преобразователь прикреплен к наружному дну цилиндрической камеры.

| Шнековый смеситель | 1982 |

|

SU1039542A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3986669, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Ультразвуковой смеситель | 1977 |

|

SU649452A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-10-07—Публикация

1984-05-11—Подача