4.1 сжатого газа, коническое сопло 3 i Лаваля, распылительную камеру 4, подсоединительный патрубок 5, заливочный патрубок 6, заливочную воронку 7, кожух 8, форсунку 9, диффузор Ю, сепаратор 11, патрубок 12 вывода порошка, выхлопной патрубок 13 газа, линию 14 связи с источником сжатого газа, регулятор 15 давления газа, а ;также теплообменники 16 и 17 и газгольдер 18. Кожух 8, воронка 7 и форсунка 9 размещены коаксиально. Повышение производительности обеспечивается сокращением теплопотерь через кожух, поджатием расплава при прохождении через форсунку и предотвращением ее очистки вручную. Снижение удельных энергозатрат обеспечивается поджатием потока обработанного газа в диффузоре и возвратом этого газа при работе по замкнутой схеме. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форсунка для распыления расплавов водой | 1982 |

|

SU1073001A1 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1996 |

|

RU2095195C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКИХ МЕТАЛЛОВ | 1971 |

|

SU300252A1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2017 |

|

RU2656541C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2017 |

|

RU2645372C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 2005 |

|

RU2292958C2 |

| Регулируемая форсунка для двухпоточного диспергирования металлического расплава | 2021 |

|

RU2756902C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ВЫСОКОВЯЗКИХ КОРМОВЫХ СМЕСЕЙ | 2001 |

|

RU2223443C2 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

Изобретение относится к порошковой металлургии, в частности к уст-ройствам для получения порошка металла путем распыления расплава газом. Целью изобретения является увеличение производительности, повьшение доли диспергированного порошка малых фракций и снижение удельных энергозатрат. Устройство содержит источник 1 подачи сжатого газа, контур 2 подас S л У хг iii. / V 1 f J 17 7 ФанГ

Изобретение относится к порошковой металлургии, а именно к устройствам для получения порошка путем распыления расплава струей газа.

Цель изобретения - увеличение производительности, повышение доли диспергированного порошка малых фракций и снижение удельных энергозатрат

при получении порошка из расплава.

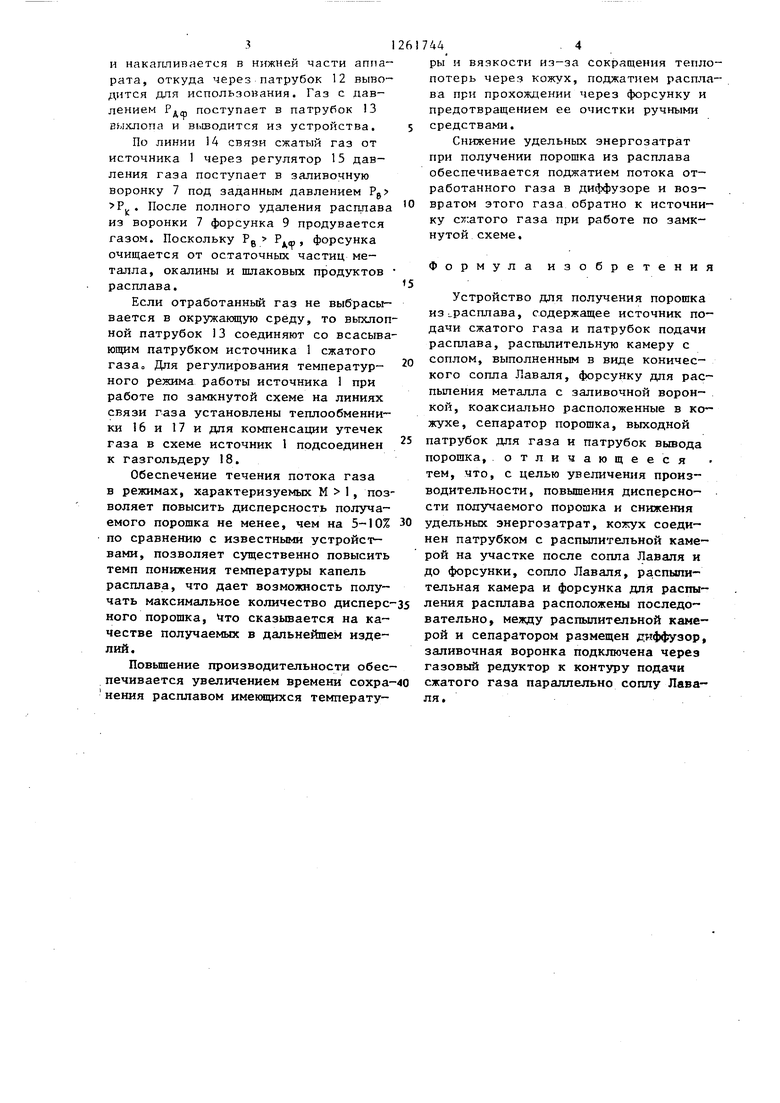

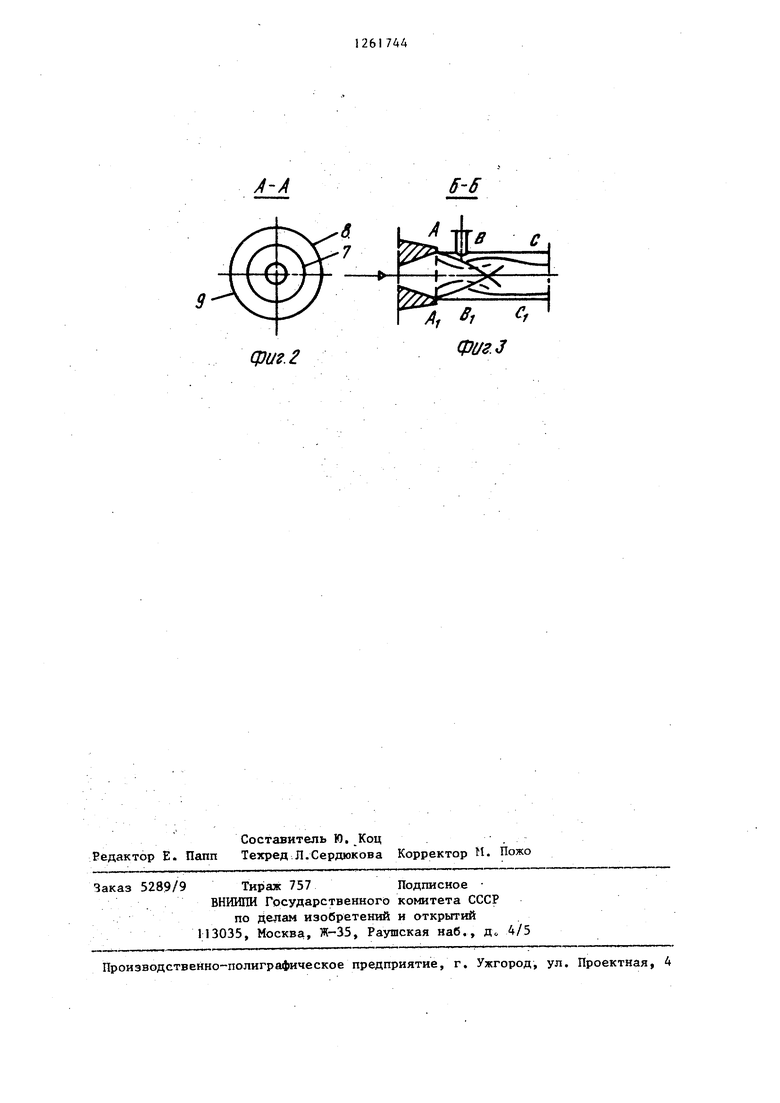

На фиг. 1 показана общая принци- пиальная схема устройства; на фиг. 2 разрез А-А на фиг. 1 (кожуха и заливочной воронки); на фиг. 3 - разрез Б-Б на фиг. 1 (сопла Лаваля и камеры распыления).

Устройство дпя получения порошка

из расплава содержит источник 1 подачи сжатого газа, контур 2 подачи сжатого газа, коническое сопло 3 Лавяля, распьшительную камеру 4, подсоединительный патрубок 5, заливочный патрубок 6, .заливочную воронку 7, кожух 8, форсунку 9, диффузор 10, сепаратор М, патрубок 12 вьшода порошка, вьошопной патрубок 13 газа, линию 14 связи с источником сжатого газа регулятор 15 давления газа, а также теплообменники 16 и 17 и т азгольдер 18. Кожух 8, воронка 7 и форсунка 9 размещены коаксиально (фиг. 2) о

Устройство работает следуюш11М образом.

Источник 1 подачи сжатого газа по контуру 2 подает сжатый газ с начальным давлением Рц, большим давления окружающей среды ,,(. , в сопло Лавапя где газ адиабатически расширяется до конечного давления Рц, приобретая скорость СОд н температуру Тд, существенно более низкую, чем температура

окружающей среды Т, , причем скорость газа такова, что М 1.

На кромке выходного сечения конического сопла Лаваля (фиг. 3) в сечении А-А образуются конические .волны разрежения и сжатия, причем сопло может работать в таком режиме истечения, когда на участке А-В струя сжимается, так как под влиянием разности давлений - давления газа из патрубка и давления газа в струе - границы деформируются. Кроме того, давление расширения в сечении А-А, ниже Ppj. . Далее струя газа на участке В-С вновь расширяется и за счет турбулентности потока захватывает частицы газа, поступающие из патрубка 5, вследствие чего давление газа в кольцевом зазоре Р., (фиг. 2) между заливочной воронкой 7 и кожухом 8 понижается до давления РК Р..

Из форсунки 9 расплав поступает в уже сформировавшийся поток, обладающий высокой скоростью Og и низкой температурой Т,. Этим обеспечивается высокий темп охлаждения капель расплава, превьшающий 1:10 град/с и высокую степень раздробления расплава на дисперсные капли и чешуйки. После осуществления в камере 4 процессов знергообмена между газом и металлом с образованием мелкокристаллического порошка газ с достаточно высокой скоростью (порядка 60-90 м/с) и кинетической энергией поступает в диффузор 10, где давление газа повышается до значения Рд ос этим давлением газ поступает в сепаратор (металлоприемник) 11, где порошок отделяется 3 и накагшивается в нижней части аппарата, откуда через патрубок 12 выводится для использования. Газ с давлением Рдф поступает в патрубок 13 выхлопа и вьшодится из устройства. По линии 14 связи сжатый газ от источника 1 через регулятор 15 давления газа поступает в заливочную воронку 7 под заданным давлением Pg Р| . После полного удаления расплава из воронки 7 форсунка 9 продувается газом. Поскольку Pg , форсунка очищается от остаточных частиц металла, окалины и шлаковых продуктов расплава. Если отработанный газ не выбрасывается в окружакнцую среду, то выхлоп ной патрубок 13 соединяют со всасыва ющим патрубком источника 1 сжатого газао Для регулирования температурного режима работы источника 1 при работе по замкнутой схеме на линиях связи газа установлены теплообменники 16 и 17 и для компенсации утечек газа в схеме источник 1 подсоединен к газгольдеру 18. Обеспечение течения потока газа в режимах, характеризуемых М 1, поз воляет повысить дисперсность получаемого порошка не менее, чем на 5-10% по сравнению с известными устройствами, позволяет существенно повысить темп понижения температуры капель расплава, что дает возможность получать максимальное количество дисперс ного порошка, 4то сказьшается на качестве получаемых в дальнейшем изделий. Повьппение производительности обес печивается увеличением времени сохра нения расплавом имекяцихся температу- . 4 ры и вязкости из-за сокращения теплопотерь через кожух, поджатием расплава при прохождении через форсунку и предотвращением ее очистки ручными средствами. Снижение удельных энергозатрат при получении порошка из расплава обеспечивается поджатием потока отработанного газа в диффузоре и возвратом этого газа обратно к источнику С5т;атого газа при работе по замкнутой схеме. Формула изобретения Устройство для получения порошка из 1 расплава, содержащее источник подачи сжатого газа и патрубок подачи расплава, распылительную камеру с соплом, выполненным в виде конического сопла Лаваля, форсунку для распыления металла с заливочной воронкой, коаксиально расположенные в кожухе, сепаратор порошка, выходной патрубок для газа и патрубок вывода порошка,.отличающееся тем, что, с целью увеличения производительности, повышения дисперсности получаемого порошка и снижения удельных энергозатрат, кожух соединен патрубком с распылительной камерой на участке после сопла Лаваля и до форсунки, сопло Лаваля, распылительная камера и форсунка для распыления расплава расположены последовательно, между распылительной камерой и сепаратором размещен диффузор, заливочиая воронка подключена через газовый редуктор к контуру подачи сжатого газа параллельио соплу Лаваля,

//-//

6-6

| Авторское свидетельство СССР , 707613, кл, В 05 В 17/00, 1980 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-10-07—Публикация

1985-02-15—Подача