Изобретение относится к области получения металлических порошков распылением расплавов газовым потоком.

В известной форсунке для распыления жидких металлов газовым потоком, включающей корпус со сливным устройством и г овую камеру с имеющим центральное тело распылительным соплом, последнее представляет собой кольцевое щелевое сопло с параллельными стенками, обеспечивающее дозвуковое истечение газа.

С целью регулирования процесса распыления, а также повышения его эффективности в предложенной форсунке распылительное сопло выполнено в виде сопла Лаваля, наружная поверхность центрального тела - в виде гиперболоида, а выходное отверстие распылительного сопла расположено на одном уровне с дном газовой камеры.

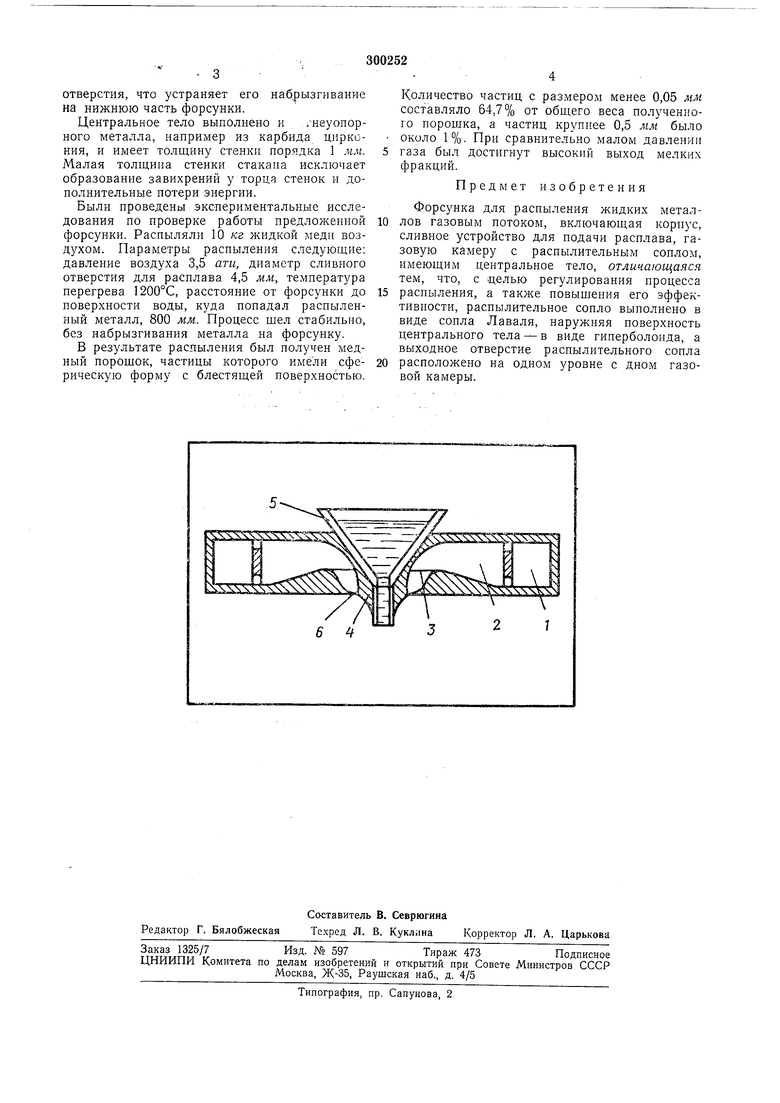

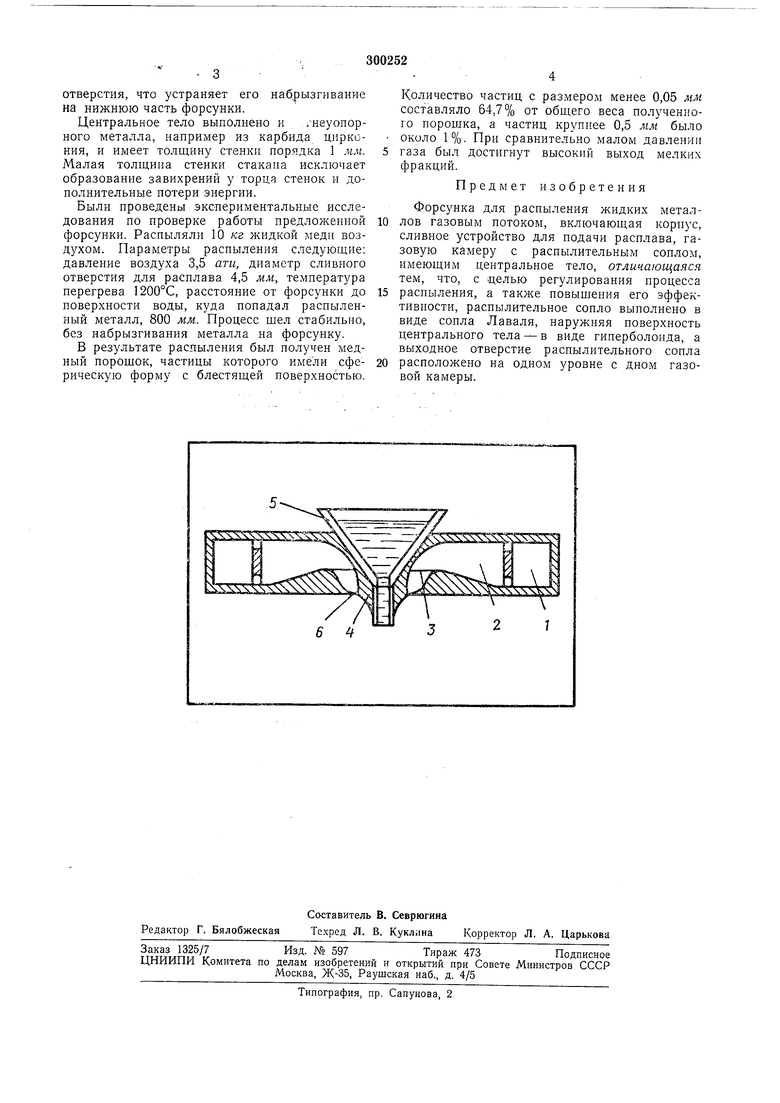

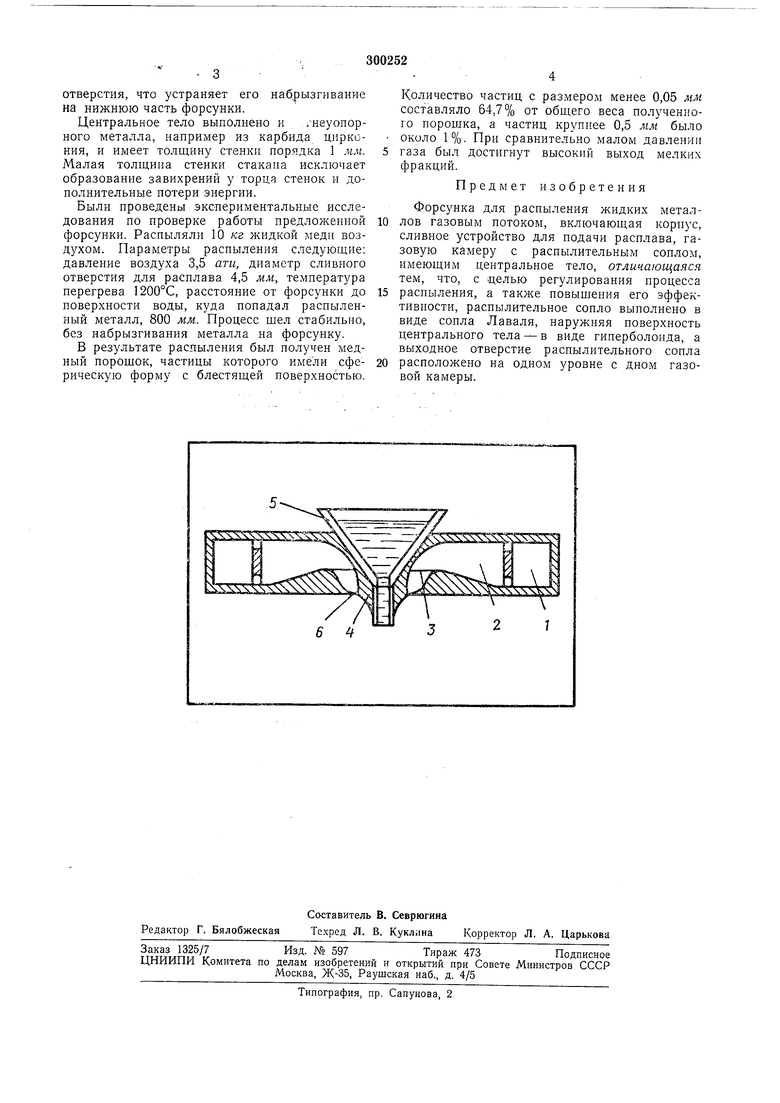

На чертеже представлена схема предложенной форсунки. Она состоит из внещяей 1 и внутренней 2 газовых камер, распылительного сопла, выполненного в виде сопла Лаваля, имеющего сужающуюся часть - конфузор 3 и центральное тело 4, а также сливного устройства 5. Сливное устройство выполнено таким образом, что до выходного отверстия 6 распылительного сопла внутренняя газовая камера и сливное устройство образуют стенки конфузора 3, а ниже этого отверстия сливное устройство выполняет роль центрального тела.

Работа предложенной форсунки осуществляется следующим образом. Газ-распылитель тангенциально подают во внешнюю газовую камеру, соединенную отверстиями с внутренней газовой камерой, оканчивающейся кокфузором. Последний расположен во внутренней газовой камере 2,

что позволяет сократить путь металла по сливному устройству к месту распыления, а значит и уменьшить температуру перегрева расплава. Газовый поток разгоняется в конфузоре и проходит выходное отверстие со

звуковой скоростью. Огибая центральное тело, газовый поток -приобретает сверхзвуковую скорость. Расширение газового потока зависит от режима работы сопла. Регулировку угла расширения газового потока осуществляют

с помощью изменения давления. Струю металла по сливному устройству вводят в газовый поток, имеющий максимальную скорость и минимальный объем, а следовательно, обладающий максимальной удельной величиной

энергии. Это обеспечивает увеличение доли энергии потока, идущего на распыление расплава.

отверстия, что устраняет его набрызгивание на нижнюю часть форсунки.

Центральное тело выполнено и гнеуопорного металла, например из карбида циркония, и имеет толщину стенкн порядка 1 мм. Малая толщина стенки стакана исключает образование завихрений у торца стенок и дополнительные потери энергии.

Были проведены экспериментальные исследования по проверке работы предложенной форсунки. Расныляли 10 кг жидкой меди воздухом. Параметры распыления следующие: давление воздуха 3,5 ати, диаметр сливного отверстия для расплава 4,5 мм, температура перегрева 1200°С, расстояние от форсунки до поверхности воды, куда попадал распыленный металл, 800 мм. Процесс щел стабильно, без набрызгивания металла на форсунку.

В результате распыления был получен медный порошок, частицы которого имели сферическую форму с блестящей поверхностью.

Количество частиц с размером менее 0,05 мм составляло 64,7% от общего веса полученного порошка, а частиц крупнее 0,5 Л1м было около 1%. При сравнительно малом давлении газа был достигнут высокий выход мелких фракций.

Предмет изобретения

Форсунка для распыления жидких металлов газовым потоком, включающая корпус, сливное устройство для подачи расплава, газовую камеру с распылительным соплом, имеющим центральное тело, отличающаяся тем, что, с целью регулирования процесса распыления, а также повышения его эффективности, распылительное сопло выполнено в виде сопла Лаваля, наружняя поверхность центрального тела - в виде гиперболоида, а выходное отверстие распылительного сонла расположено на одном уровне с дном газовой камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРСУНКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ РАСПЫЛЕНИЕМ РАСПЛАВОВПОРОШКОВ | 1972 |

|

SU343710A1 |

| Устройство для производства металлических порошков | 1982 |

|

SU1090501A1 |

| Форсунка для распыления металлов | 1970 |

|

SU461572A1 |

| Малоэмиссионная вихревая горелка | 2018 |

|

RU2693117C1 |

| Способ получения металлического порошка | 1984 |

|

SU1246487A1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| Регулируемая форсунка для двухпоточного диспергирования металлического расплава | 2021 |

|

RU2756902C1 |

| Форсунка для распыления жидких металлов | 1974 |

|

SU500903A1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234407C1 |

6 Ч

Авторы

Даты

1971-01-01—Публикация