IND

Од 00

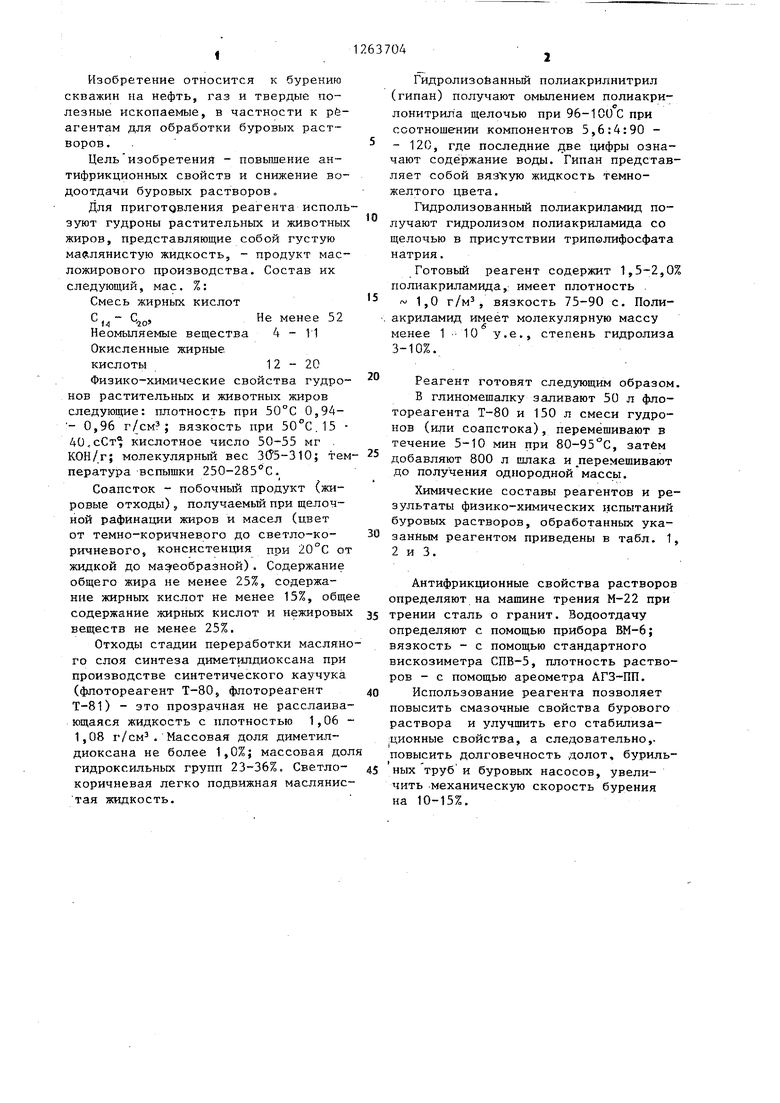

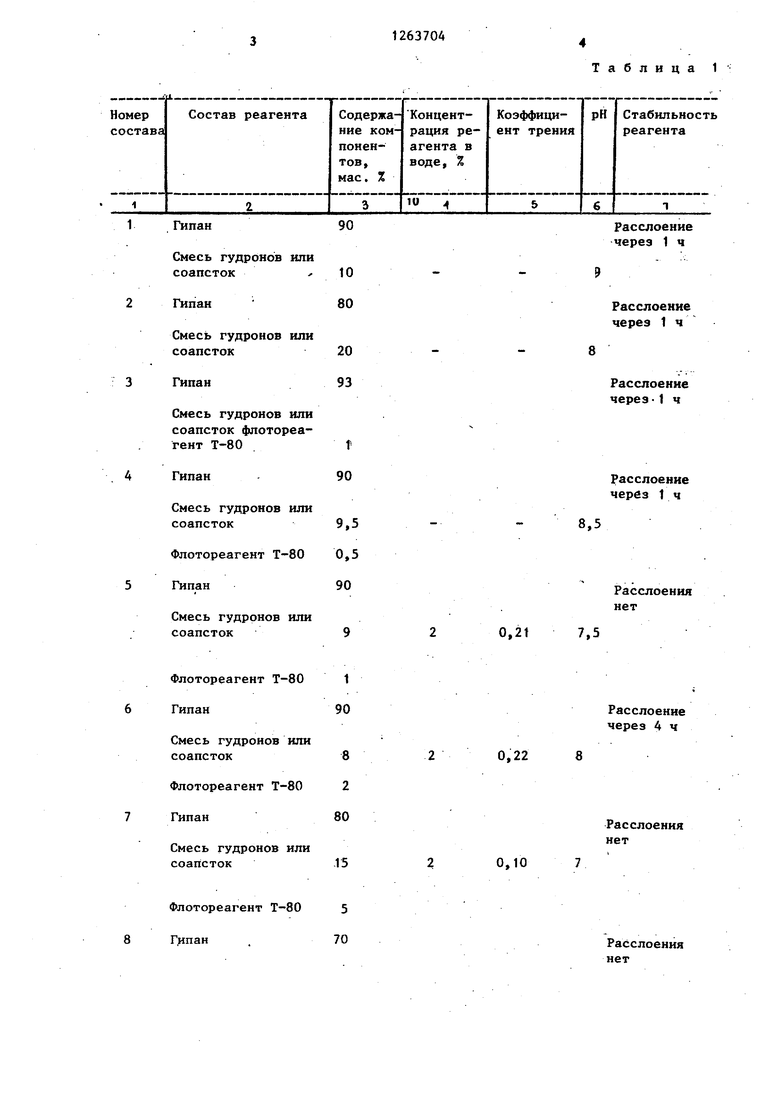

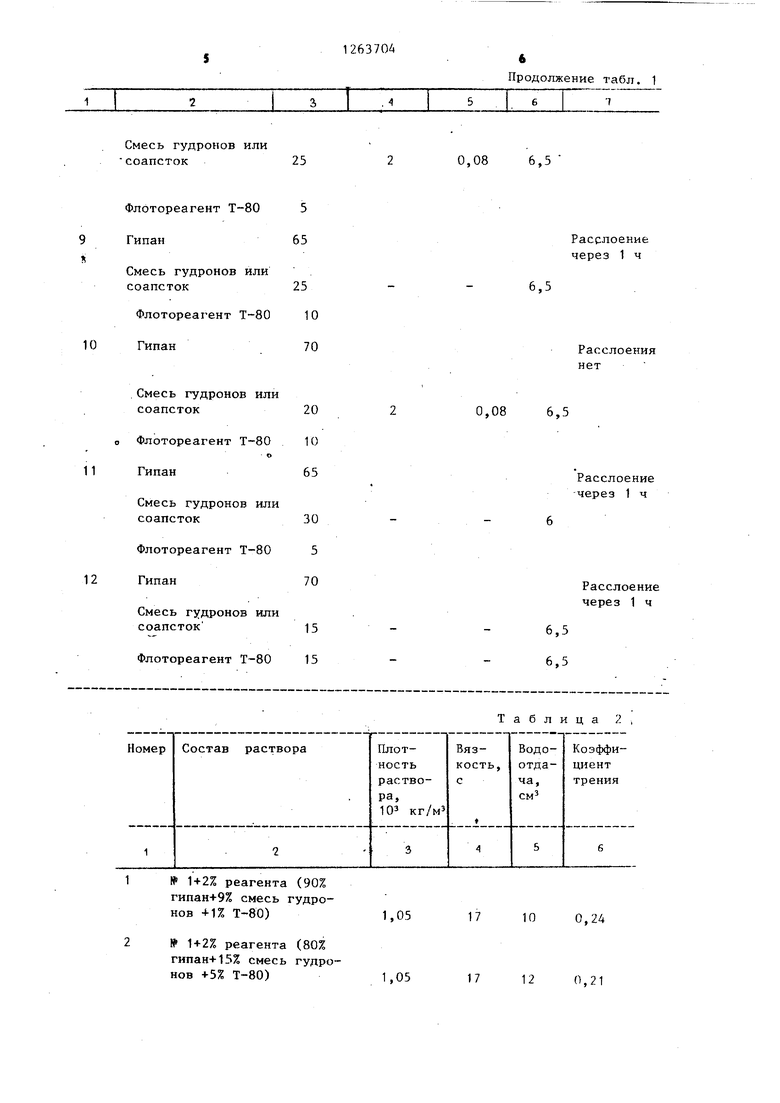

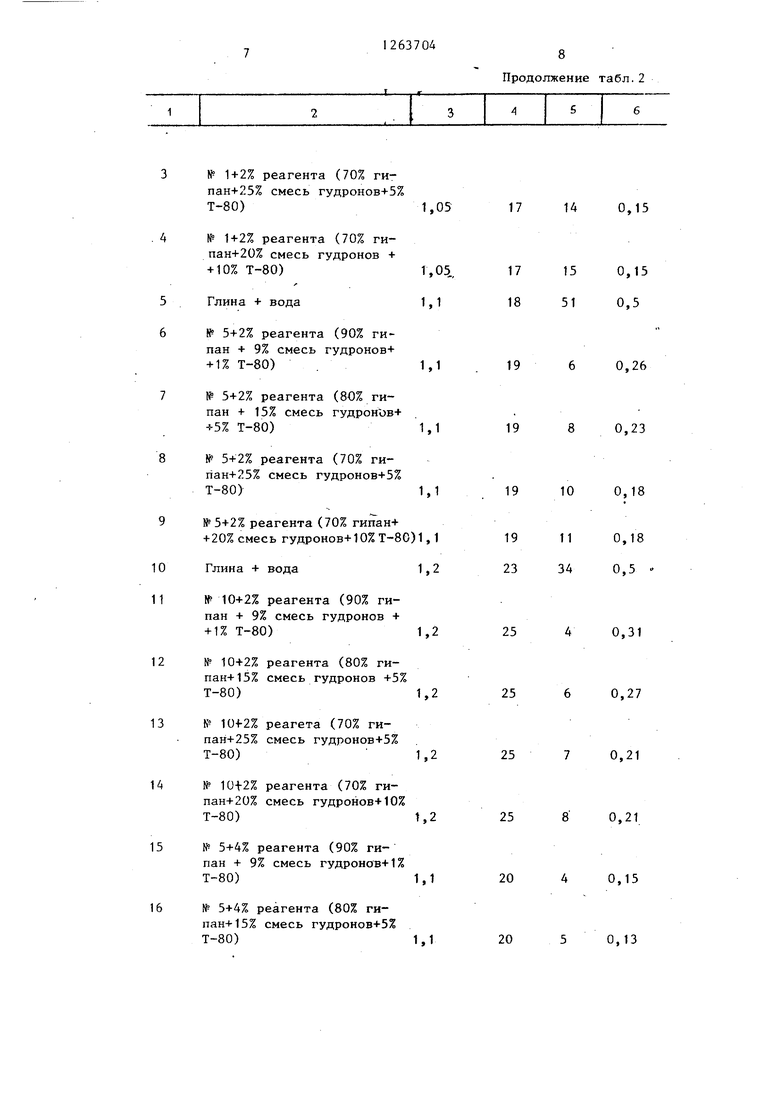

Изобретение относится к бурениро скважин на нефть, газ и твердые полезные ископаемые, в частности к реагентам для обработки буровых растворов, . Цельизобретений - повьппение антифрикционных свойств и снижение водоотдачи буровых растворов. Для приготовления реагента исполь зуют гудроны растительных и животных жиров, представляющие собой густую ма 5лянистую жидкость, - продукт масложирового производства. Состав их следующий, мае. %: Смесь жирных кислот С,, ,Не менее 52 Неомыляемые вещества 4 - 11 Окисленные жирные кислоты12 - 20 Физико-химические свойства гудронов растительных и животных жиров следующие: плотность при 50°С 0,94- 0,96 вязкость при .ТЗ 40,сСт кислотное число 50-55 мг . КОН/г; молекулярный вес 3(5-310; тем пература вспышки 250-285°С, Соапсток - побочный продукт (жировые отходы), получаемый при щелочной рафинации жиров и масел (цвет от темно-коричневого до светло-коричневого, консистенция при 20°С о жидкой до мазеобразной). Содержание общего жира не менее 25%, содержание жирных кислот не менее 15%, общ содержание жирных кислот и нежировы веществ не менее 25%. Отходы стадии переработки маслян го слоя синтеза диметиипдиоксана при производстве синтетического каучука (флотореагент 1-80, флотореагент Т-81) - это прозрачная не расслаива ющаяся жидкость с плотностью 1,06 1,08 г/см. Массовая доля диметилдиоксана не более 1,0%; массовая до гидроксильных групп 23-36%, Светлокоричневая легко подвижная маслянис тая жидкость. Гидролизобанньш полиакрилнитрил (гипан) получают омьшением полиакрилонитрила щелочью при 96-100 С при соотношении компонентов 5,6:4:90 120, где последние две цифры означают содержание воды. Гипан представляет собой вязкую жидкость темножелтого цвета. Гидролизованный полиакриламид получают гидролизом полиакрштамида со щелочью в присутствии трипелифосфата натрия. Готовый реагент содержит 1,5-2,0% полиакриламида, имеет плотность . 1,0 г/м, вязкость 75-90 с. Полиакриламид имеет молекулярную массу менее 1 10 у.е., степень гидролиза 3-10%. Реагент готовят следующим образом. В глиномешалку запивают 50 л флотореагента Т-80 и 150 л смеси гудронов (или соапстока), перемешивают в течение 5-10 мин при 80-95°С, затем добавляют 800 л шлака и перемешивают до получения однородноймассы. Химические составы реагентов и результаты физико-химических испытаний буровых растворов, обработанных указанным реагентом приведены в табл. 1, 2 и 3. Антифрикционные свойства растворов определяют на машине трения М-22 при трении сталь о гранит. Водоотдачу определяют с помощью прибора ВМ-6; вязкость - с помощью стандартного вискозиметра СПВ-5, плотность растворов - с помощью ареометра АГЗ-ПП. Использование реагента позволяет повысить смазочные свойства бурового раствора и улучшить его стабилизационные свойства, а следовательно,повысить долговечность долот, бурильных труб и буровых насосов, увеличить механическую скорость бурения на 10-15%.

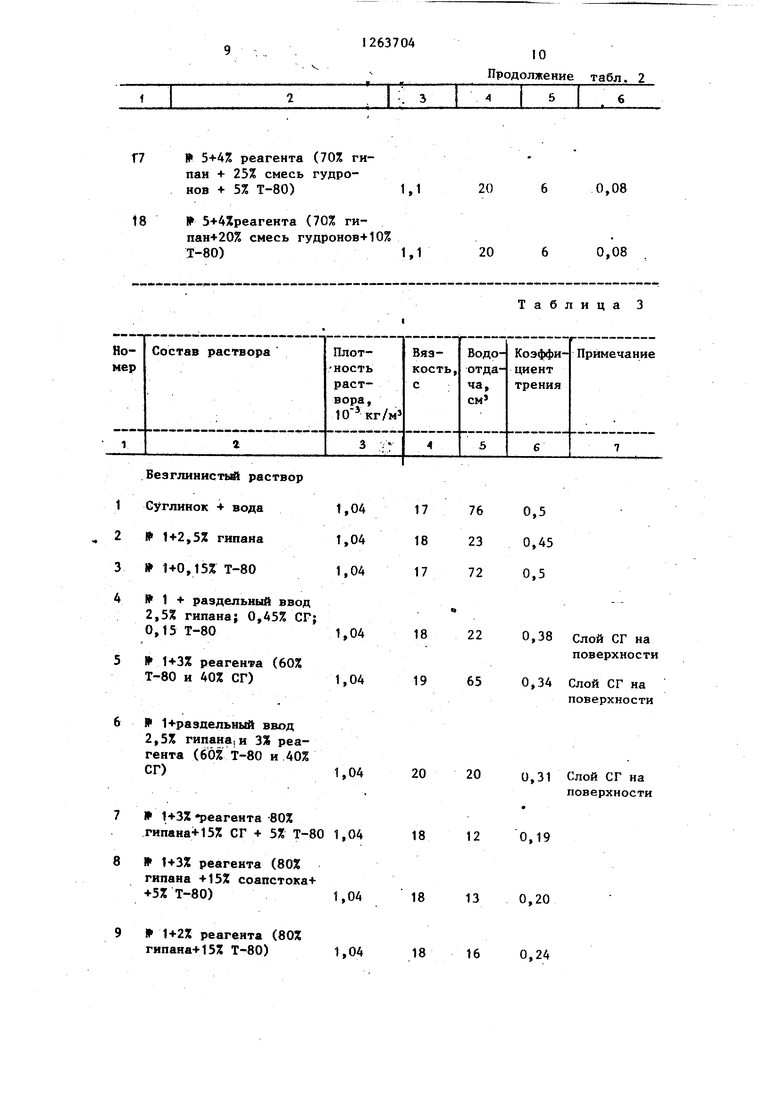

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки минерализованных глинистых растворов | 1981 |

|

SU1065463A1 |

| Состав для бурения скважин и способ его приготовления | 1990 |

|

SU1788962A3 |

| Буровой раствор | 1986 |

|

SU1406140A1 |

| СМАЗОЧНАЯ ДОБАВКА К БУРОВЫМ РАСТВОРАМ | 2010 |

|

RU2457236C1 |

| Способ получения смазочного материала | 1990 |

|

SU1737007A1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2009 |

|

RU2410405C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ БУРЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2023 |

|

RU2809142C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТ РЫБНОГО ЖИРА | 1995 |

|

RU2078799C1 |

| СПОСОБ ФЛОТАЦИИ КАЛЬЦИТО-ФЛЮОРИТОВЫХ РУД | 2001 |

|

RU2192314C1 |

| Смазочная добавка для неминерализованных глинистых буровых растворов | 1980 |

|

SU1051105A1 |

РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА, содержащий отход стадии переработки масляного слоя синтеза диметилдиоксана при производстве синтетического каучука и отход жирового производства, например гудроны растительных и животных жиров, отличающийся тем, что, с целью повышения антифрикционных свойств и снижения водоотдачи бурового раствора, он дополнительно содержит гидролизованный акрипбвый полимер при следующем соотношении ингредиентов, мае. %: Отход стадии переработки масляного слоя синтеза диметилдиоксана при производстве синтетического 1-10 каучука Отход жирового производ9-25 ства $ Гидролизованный акрило70-90 вый полимер (Л причем состав отхода жирового производства включает жирные кислоты в количестве не менее 25%.

Гипан

Смесь гудронов или соапсток X

Гипан

Смесь гудронов или соапсток

Гипан

Смесь гудронов или соапсток флотореагент Т-80

Гипан

Смесь гудронов или соапсток

Флотореагент Т-80

90

Гипан

Смесь гудронов или соапсток

Флотореагент Т-80

Гипан

Смесь гудронов или

соапсток

Флотореагент Т-80

Гипан

Смесь гудронов или

соапсток

Флотореагент Т-80 5 Г,ипан . 70

Расслоение через 1 ч

Расслоение через 1ч

Расслоение через1 ч

расслоение через 1 ч

8,5

Расслоения нет

0,21

7,5

Расслоение через 4 ч

0,22

Расслоения нет

0,10

Расслоения нет

Смесь гудронов или

25 соапсток

Флотореагент Т-805

Гипан65

Смесь гудронов или

соапсток25

Флотореагент Т-801 О

Гипан70

Смесь гудронов или

соапсток20

о Флотореагент Т-8010

о

Гипан65

Смесь гудронов или

соапсток30

Флотореагент Т-805

Гипан70

Смесь гудронов или

соапсток15

Флотореагент Т 8015

№ 1+2% реагента (90% гипан+9% смесь гудронов +1% Т-80)

1+2% реагента (80% гипан+15% смесь гудронов +5% Т-80)

Продолжение табл. 1

6,5

0,08

Расслоение через 1 ч

6,5

Расслоения нет

0,08

6,5

Расслоение через 1 ч

Расслоение через 1 ч

6,5

6,5

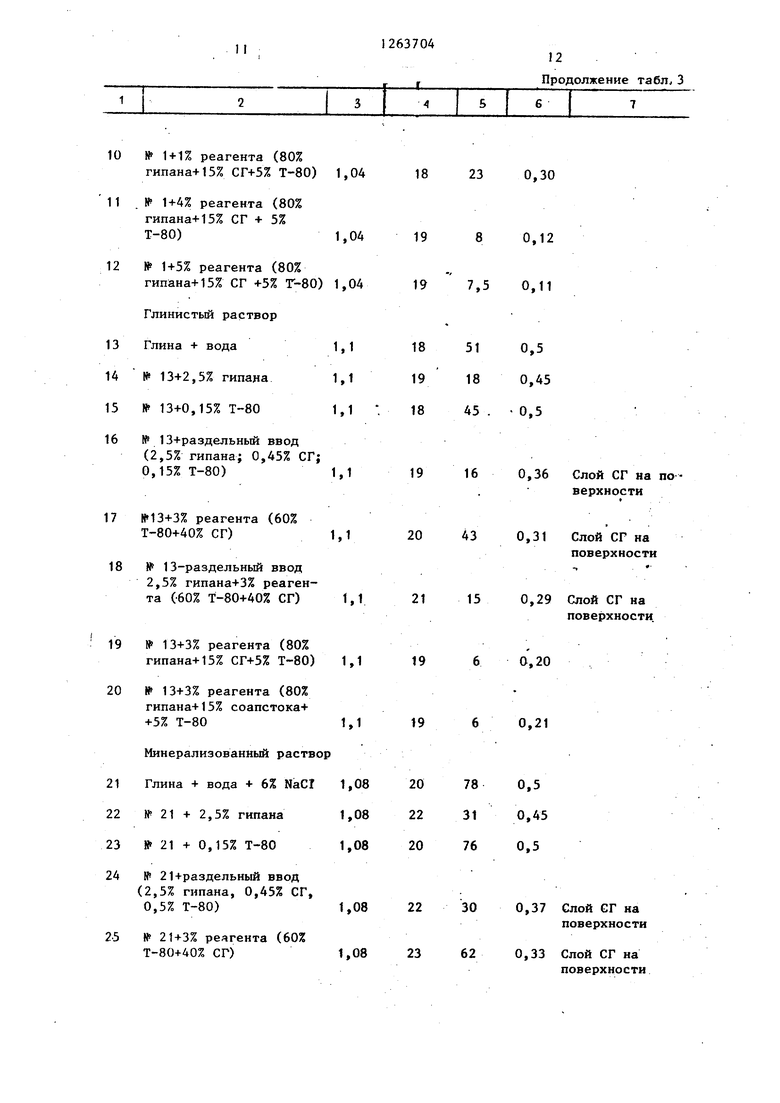

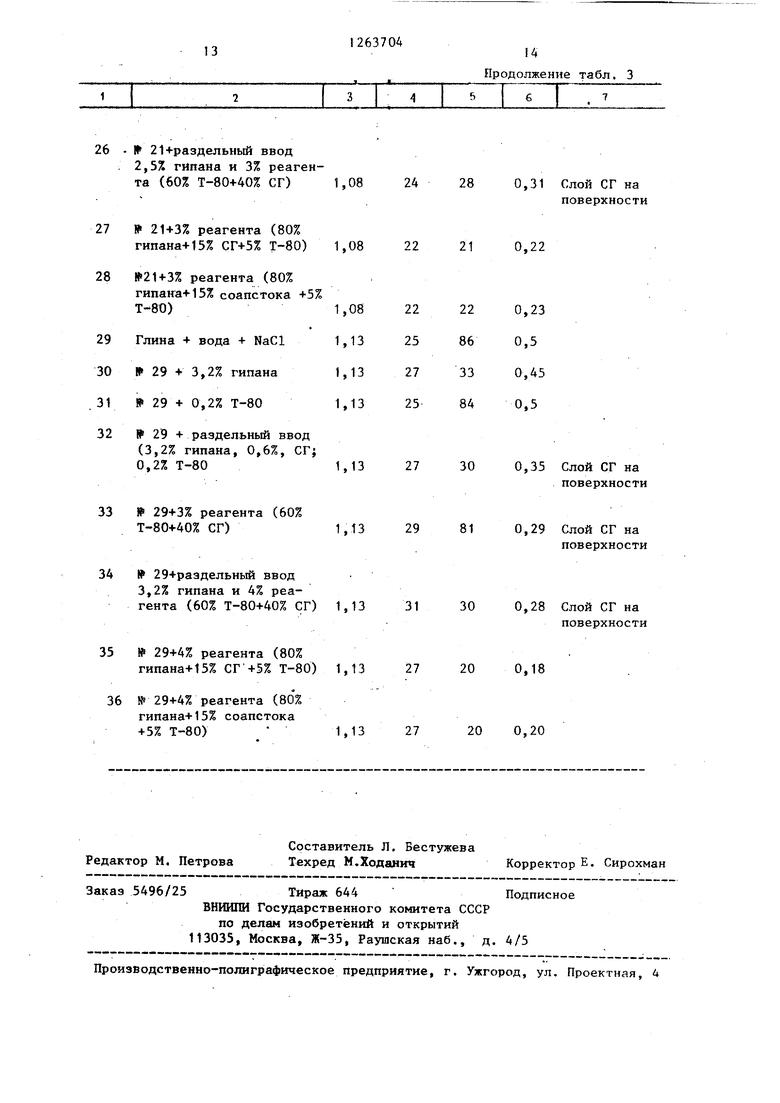

Таблица 2

17 10 0,24

17

12 0,21 пан + 9% смесь гудронов+ +1% Т-80) .1,1 № 5+2% реагента (80% гипан + 15% смесь гудронов+ 5-5% Т-80)1,1 № 5+2% реагента (70% гипан+25% смесь гудронов+5% Т-80)1,1 № 5+2% реагента (70% гипан+ + 20% смесь гудронов+10%Т-80)1,1 Глина + вода № 10+2% реагента (90% гипан + 9% смесь гудронов + +1% Т-80)1,2 № 10+2% реагента (80% гипан+15% смесь гудронов +5% Т-80)1,2 № 10f2% реагета (70% гипан+25% смесь гудронов+5% Т-80) 1,2 № реагента (70% гипан+20% смесь гудронов+10% Т-80)t,2 № 5+4% реагента (90% гипан + 9% смесь гудронов+1% Т-80)1,1 № 5+4% реагента (80% гипан+15% смесь гудронов+5% Т-80)1,1

1263704

8 Продолжение табл.2 0,18 0,5 . 0,31 0,27 0,21 ,21 ,15 ,13

№ 5+4% реагента (70% гипан +25% смесь гудронов + 5% Т-80)1,1

№ 5+4%реагента (70% гипан+20% смесь гудронов+10% Т-80)1,1

1+раздельный ввод 2,5% гипана|И ЗЖ реагента (60% Т-80 и 40% СГ)

W 1+3% «реагента 80% гипана+15% СГ + 5% Т-80 1,04

1+3% реагента (80% гипана +15% соапстока+

+5% Т-80)1,04

1+2% реагента (80% гипана+15% Т-80) 1,04

1263704

10 Продолжение табл. 2

0,08

20

0,08

20

Таблица 3

0,38 Слой СГ на поверхности

0,34 Слой СГ на поверхности

20

20 0,31 Слой СГ на поверхности

18

12 0,19

18

13 0,20

18

16 0,24

) I

10 № 1+1% реагента (80%

гипана+15% СГ+5% Т-80) 1,04

1,04

№ 1+5% реагента (80% гипана+15% СГ +5% Г-80) 1,04

Глинистый раствор

Глина + вода1,1

№ 13+2,5% гипана 1,1

13+0,15% Т-80 1,1

№ 13+раздельный ввод (2,5% гипана; 0,45% СГ; 0,15% Т-80)1,1

№13+3% реагента (60%

Т-80+40% СГ)1,1

№ 13-раздельный ввод

2,5% гипана+3% реагента 060% Т-80+40% СГ) 1,1

№ 13+3% реагента (80% гипана+15% СГ+5% Т-80) 1,1

№ 13+3% реагента (80% гипана+15% соапстока+

+5% Т-801,1 Минерализованный раствор 21Глина + вода + 6% NaCI 22№21+2,5% гипана 23 21 + 0,15% Т-80 24№ 21+раздельный ввод (2,5% гипана, 0,45% СГ, 0,5% Т-80) 25№ 21+3% реягента (60% 1,08 23 Т-80+40% СГ)

1263704

18 23 0,30

19

8 0,12

197,5 0,11

1851 0,5

1918 0,45 1845 .- 0,5

16

0,36

Слой СГ на по верхности

f . . ,

43

0,31

Слой СГ на поверхности

0,29 Слой СГ на

15

21 поверхности

0,20

19

0,21

t9 1,08 22 30 0,37 Слой СГ на поверхности 62 0,33 Слой СГ на поверхности

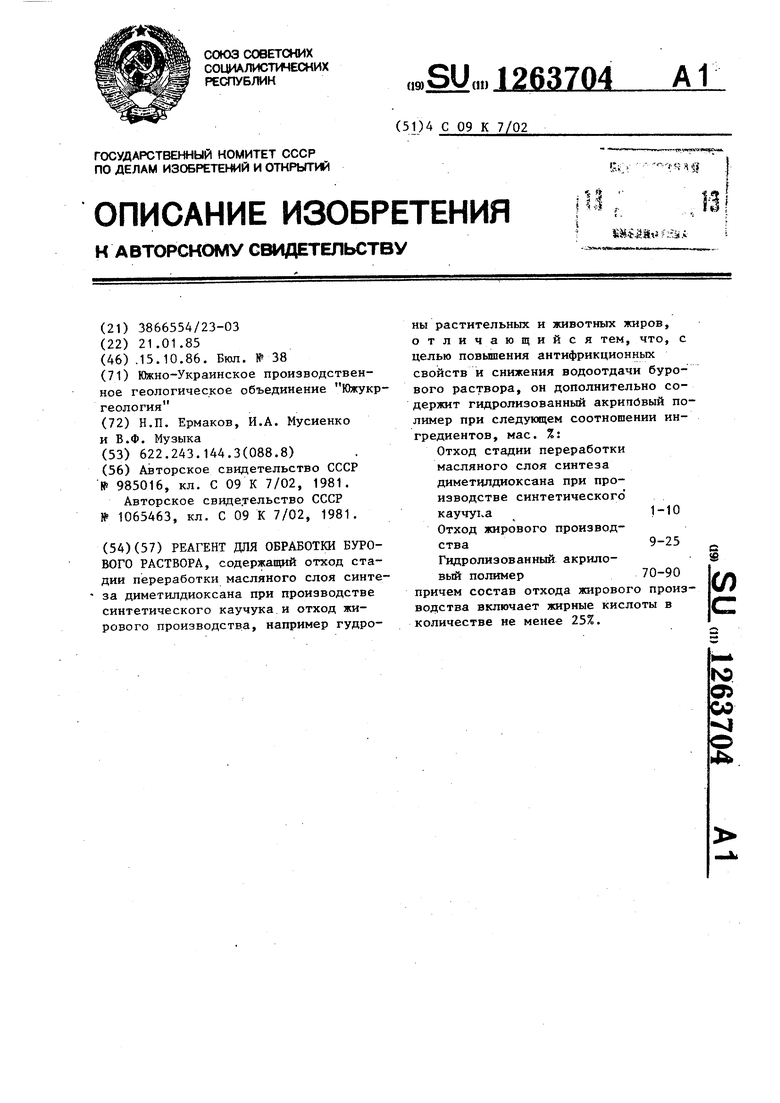

26 If 21+раздельный ввод

2,5% гипама и 3% реагента (60% Т-80+40% СГ) 1,08

27 21+3% реагента (80%

гипана+15% СГ+5% Т-80) 1,08

№21+3% реагента (80% гипана+15% соапстока +5% Т-80)

Глина + вода + NaCl

IP 29 + 3,2% гипана

29 + 0,2% Т-80

№ 29 + раздельный ввод (3,2% гипана, 0,6%, СГ; 0,2% Т-80

1,13

33 29+3% реагента (60%

Т-80+40% СГ)1,13

34 № 29+раэдельный ввод 3,2% гипана и 4% реагента (60% Т-80+40% СГ) 1,13

№ 29+4% реагента (80%

гипана+15% СГ+5% Т-80) 1,13

№ 29+4% реагента (8о% гипана+15% соапстока +5% Т-80) 1,13

Продолжение табл. 3

24 28 0,31 Слой СГ на

поверхности

22 21 0,22

27 30 0,35 Слой СГ на

поверхности

29 81 0,29 Слой СГ на

поверхности

31 30 0,28 Слой СГ на

поверхности

27 20 0,18

27 20 0,20

| Реагент для обработки буровых растворов | 1981 |

|

SU985016A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ обработки минерализованных глинистых растворов | 1981 |

|

SU1065463A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1986-10-15—Публикация

1985-01-21—Подача