Изобретение относится к двигателям внутреннего сгорания, в частности к клапанным механизмам газораспределения.

Цель предложения - использование механизма на двигателях с разделенным выпуском газа.

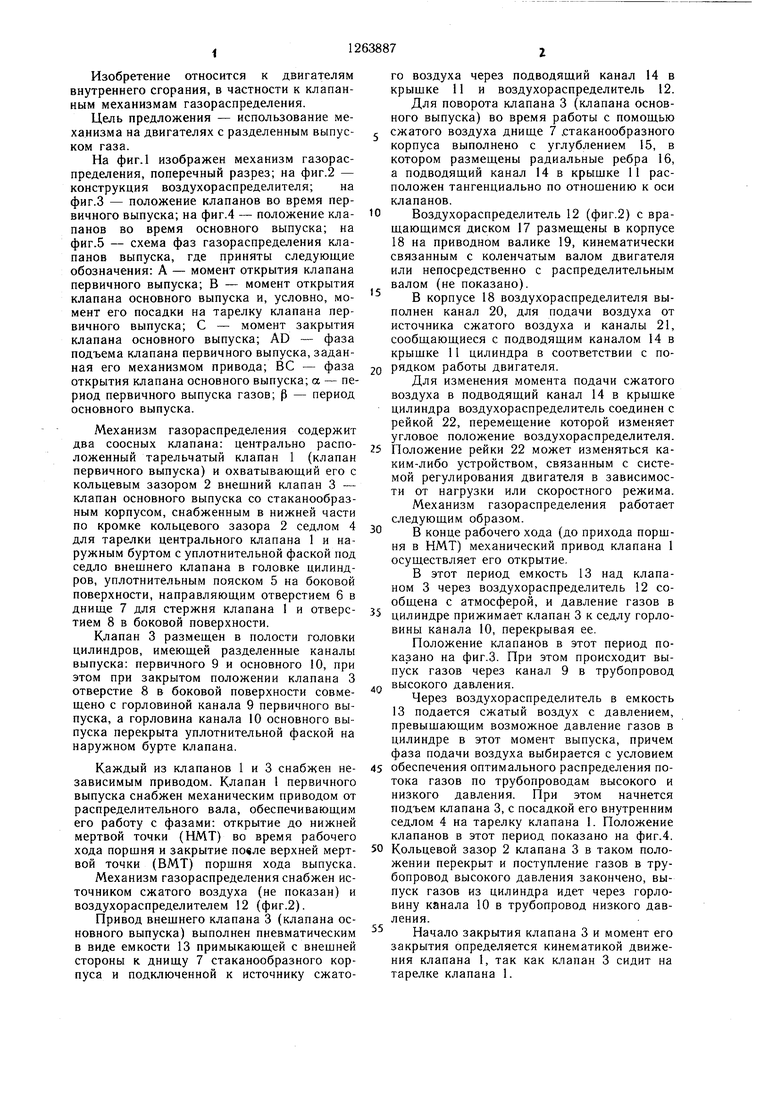

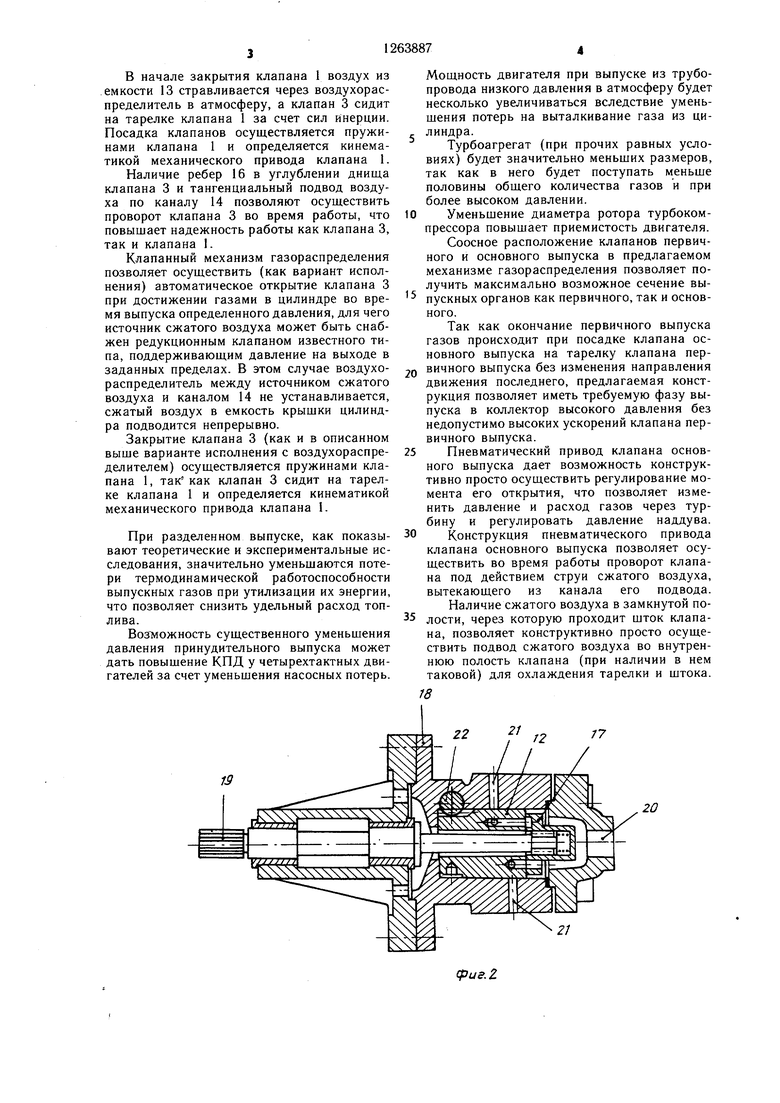

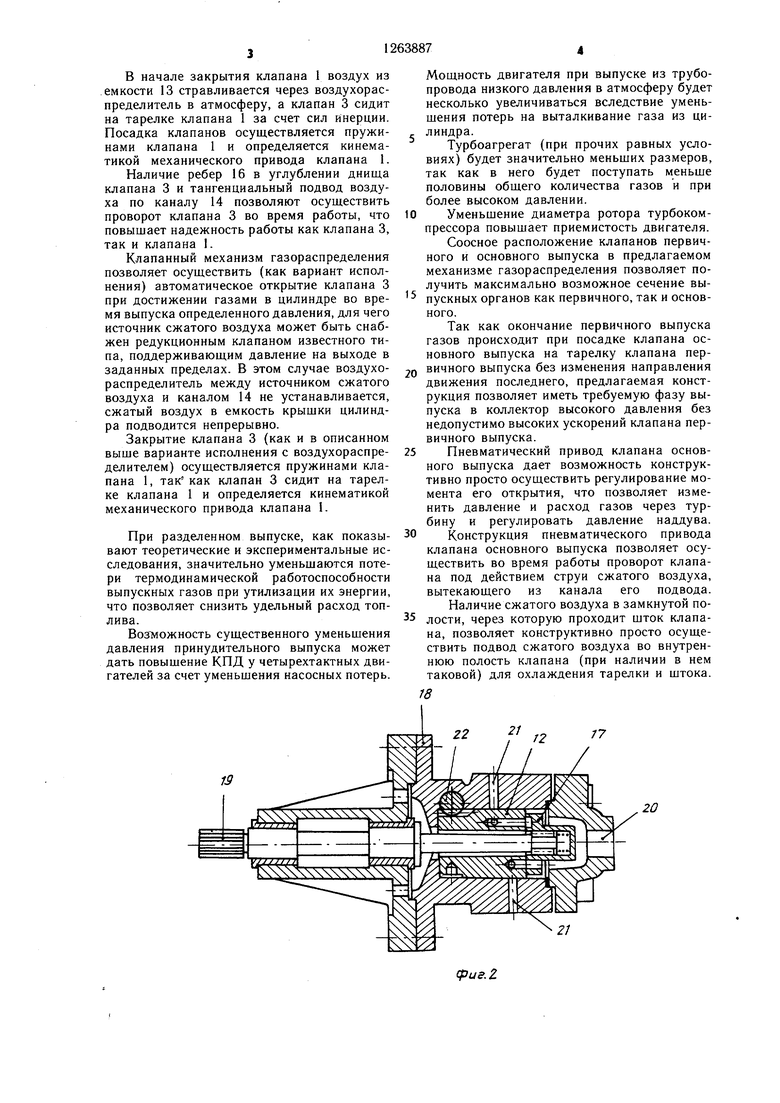

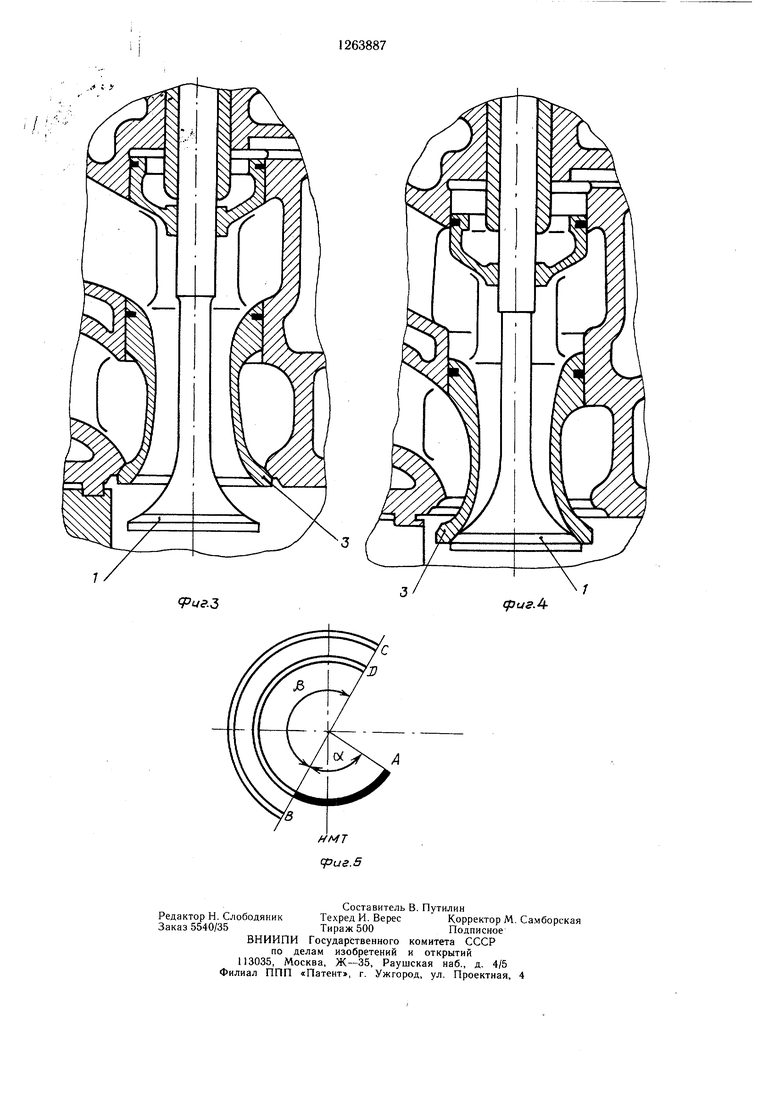

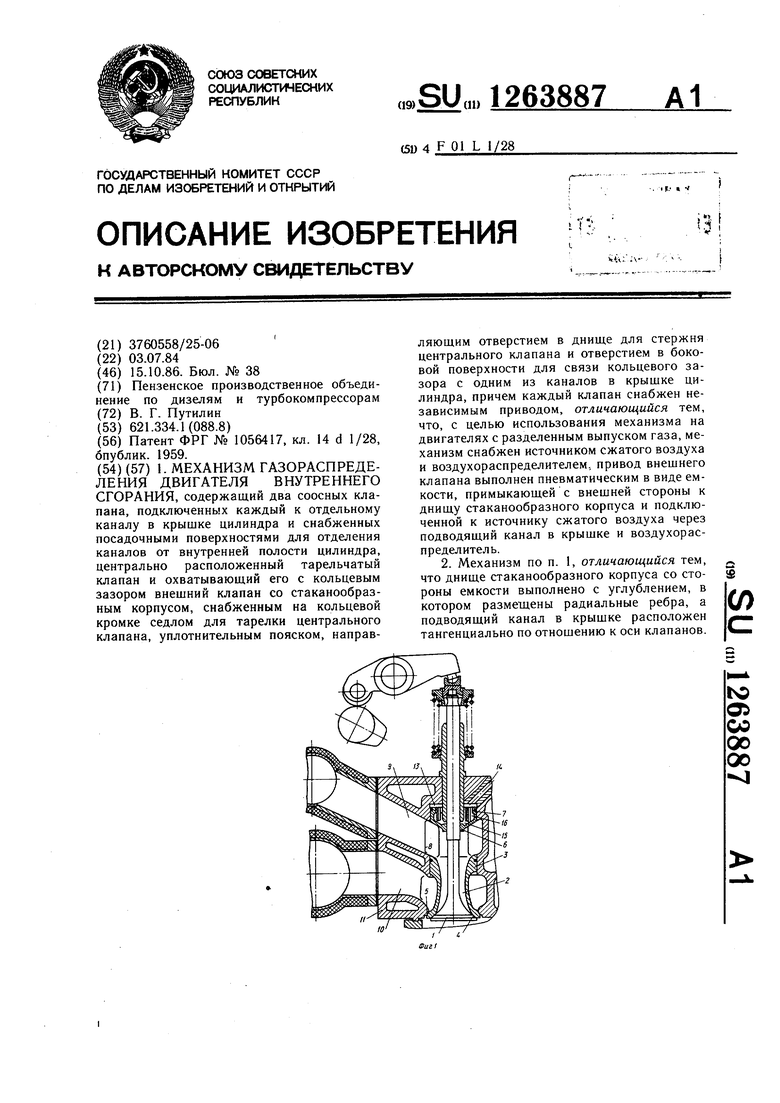

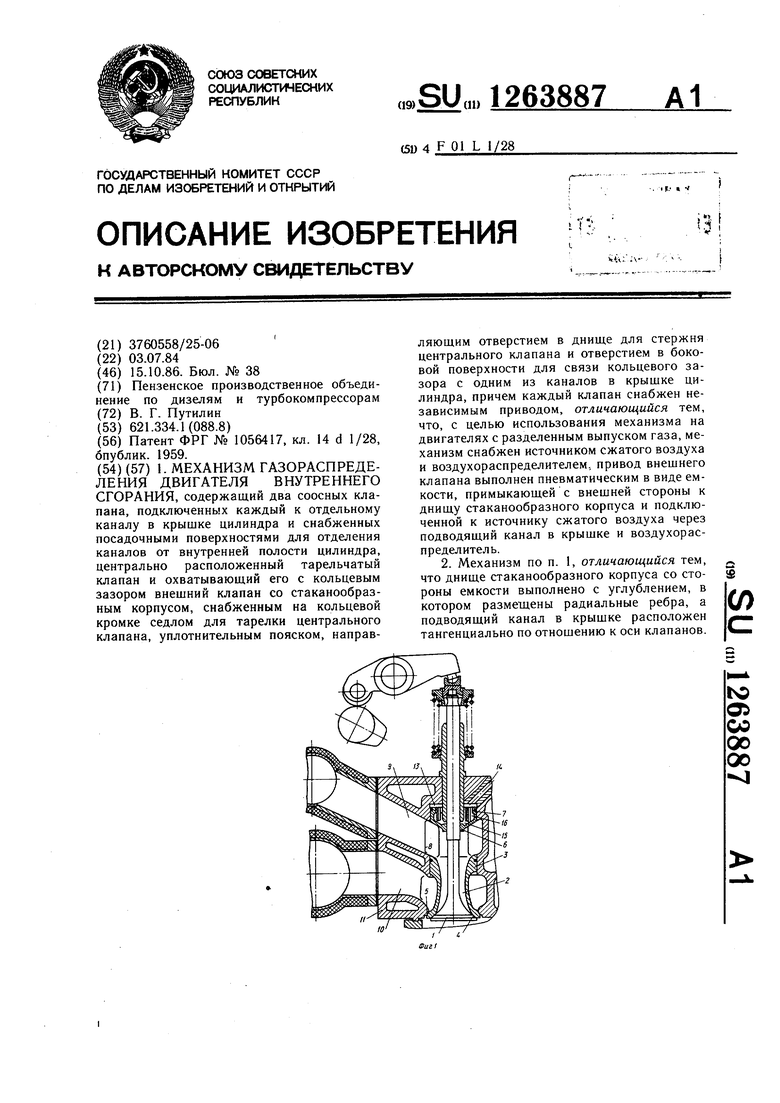

На фиг.1 изображен механизм газораспределения, поперечный разрез; на фиг.2 - конструкция воздухораспределителя; на фиг.З - положение клапанов во время первичного выпуска; на фиг.4 - положение клапанов во время основного выпуска; на фиг.5 - схема фаз газораспределения клапанов выпуска, где приняты следующие обозначения: А - момент открытия клапана первичного выпуска; В - момент открытия клапана основного выпуска и, условно, момент его посадки на тарелку клапана первичного выпуска; С - момент закрытия клапана основного выпуска; AD - фаза подъема клапана первичного выпуска, заданная его механизмом привода; ВС - фаза открытия клапана основного выпуска; а - период первичного выпуска газов; р - период основного выпуска.

Механизм газораспределения содержит два соосных клапана: центрально расположенный тарельчатый клапан 1 (клапан первичного выпуска) и охватывающий его с кольцевым зазором 2 внешний клапан 3 - клапан основного выпуска со стаканообразным корпусом, снабженным в нижней части по кромке кольцевого зазора 2 седлом 4 для тарелки центрального клапана 1 и наружным буртом с уплотнительной фаской под седло внещнего клапана в головке цилиндров, уплотнительным пояском 5 на боковой поверхности, направляющим отверстием б в днище 7 для стержня клапана 1 и отверстием 8 в боковой поверхности.

Клапан 3 размещен в полости головки цилиндров, имеющей разделенные каналы выпуска: первичного 9 и основного 0, при этом при закрытом положении клапана 3 отверстие 8 в боковой поверхности совмещено с горловиной канала 9 первичного выпуска, а горловина канала 10 основного выпуска перекрыта уплотнительной фаской на наружном бурте клапана.

Каждый из клапанов 1 и 3 снабжен независимым приводом. Клапан 1 первичного выпуска снабжен механическим приводом от распределительного вала, обеспечивающим его работу с фазами: открытие до нижней мертвой точки (НМТ) во время рабочего хода поршня и закрытие повле верхней мертвой точки (ВМТ) порщня хода выпуска.

Механизм газораспределения снабжен источником сжатого воздуха (не показан) и воздухораспределителем 12 (фиг.2).

Привод внешнего клапана 3 (клапана основного выпуска) выполнен пневматическим в виде емкости 13 примыкающей с внешней стороны к днищу 7 стаканообразного корпуса и подключенной к источнику сжатого воздуха через подводящий канал 14 в крышке 11 и воздухораспределитель 12. Для поворота клапана 3 (клапана основного выпуска) во время работы с помощью

сжатого воздуха днище 7 .стаканообразного корпуса выполнено с углублением 15, в котором размещены радиальные ребра 16, а подводящий канал 14 в крыщке 11 расположен тангенциально по отношению к оси клапанов.

Воздухораспределитель 12 (фиг.2) с вращающимся диском 17 размещены в корпусе 18 на приводном валике 19, кинематически связанным с коленчатым валом двигателя или непосредственно с распределительным валом (не показано).

В корпусе 18 воздухораспределителя выполнен канал 20, для подачи воздуха от источника сжатого воздуха и каналы 21, сообщающиеся с подводящим каналом 14 в крышке 11 цилиндра в соответствии с порядком работы двигателя.

Для изменения момента подачи сжатого воздуха в подводящий канал 14 в крыщке цилиндра воздухораспределитель соединен с рейкой 22, перемещение которой изменяет угловое положение воздухораспределителя.

Положение рейки 22 может изменяться каким-либо устройством, связанным с системой регулирования двигателя в зависимости от нагрузки или скоростного режима. Механизм газораспределения работает следующим образом.

В конце рабочего хода (до прихода порщня в НМТ) механический привод клапана 1 осуществляет его открытие.

В этот период емкость 13 над клапаном 3 через воздухораспределитель 12 сообщена с атмосферой, и давление газов в

цилиндре прижимает клапан 3 к седлу горловины канала 10, перекрывая ее.

Положение клапанов в этот период показано на фиг.З. При этом происходит выпуск газов через канал 9 в трубопровод

ВЫСОКОГО давления.

Через воздухораспределитель в емкость 13 подается сжатый воздух с давлением, превыщающим возможное давление газов в цилиндре в этот момент выпуска, причем фаза подачи воздуха выбирается с условием

5 обеспечения оптимального распределения потока газов по трубопроводам высокого и низкого давления. При этом начнется подъем клапана 3, с посадкой его внутренним седлом 4 на тарелку клапана 1. Положение клапанов в этот период показано на фиг.4.

0 Кольцевой зазор 2 клапана 3 в таком положении перекрыт и поступление газов в трубопровод высокого давления закончено, выпуск газов из цилиндра идет через горловину канала 10 в трубопровод низкого давления.

Начало закрытия клапана 3 и момент его закрытия определяется кинематикой движения клапана I, так как клапан 3 сидит на тарелке клапана 1.

В начале закрытия клапана 1 воздух из емкости 13 стравливается через воздухораспределитель в атмосферу, а клапан 3 сидит на тарелке клапана 1 за счет сил инерции. Посадка клапанов осуществляется пружинами клапана 1 и определяется кинематикой механического привода клапана 1.

Наличие ребер 16 в углублении днища клапана 3 и тангенциальный подвод воздуха по каналу 14 позволяют осуществить проворот клапана 3 во время работы, что повыщает надежность работы как клапана 3, так и клапана I.

Клапанный механизм газораспределения позволяет осуществить (как вариант исполнения) автоматическое открытие клапана 3 при достижении газами в цилиндре во время выпуска определенного давления, для чего источник сжатого воздуха может быть снабжен редукционным клапаном известного типа, поддерживающим давление на выходе в заданных пределах. В этом случае воздухораспределитель между источником сжатого воздуха и каналом 14 не устанавливается, сжатый воздух в емкость крышки цилиндра подводится непрерывно.

Закрытие клапана 3 (как и в описанном выше варианте исполнения с воздухораспределителем) осуществляется пружинами клапана 1, так как клапан 3 сидит на тарелке клапана 1 и определяется кинематикой механического привода клапана I.

При разделенном выпуске, как показывают теоретические и экспериментальные исследования, значительно уменьшаются потери термодинамической работоспособности выпускных газов при утилизации их энергии, что позволяет снизить удельный расход топлива.

Возможность существенного уменьшения давления принудительного выпуска может дать повышение КПД у четырехтактных двигателей за счет уменьшения насосных потерь.

13

Мощность двигателя при выпуске из трубопровода низкого давления в атмосферу будет несколько увеличиваться вследствие уменьшения потерь на выталкивание газа из цилиндра.

Турбоагрегат (при прочих равных условиях) будет значительно меньших размеров, так как в него будет поступать меньше половины общего количества газов и при более высоком давлении.

Уменьшение диаметра ротора турбоком0прессора повышает приемистость двигателя.

Соосное расположение клапанов первичного и основного выпуска в предлагаемом механизме газораспределения позволяет получить максимально возможное сечение вы5пускных органов как первичного, так и основного.

Так как окончание первичного выпуска газов происходит при посадке клапана основного выпуска на тарелку клапана перQ вичного выпуска без изменения направления движения последнего, предлагаемая конструкция позволяет иметь требуемую фазу выпуска в коллектор высокого давления без недопустимо высоких ускорений клапана первичного выпуска.

Пневматический привод клапана основ5ного выпуска дает возможность конструктивно просто осуществить регулирование момента его открытия, что позволяет изменить давление и расход газов через турбину и регулировать давление наддува.

1 онструкция пневматического привода

0 клапана основного выпуска позволяет осуществить во время работы проворот клапана под действием струи сжатого воздуха, вытекающего из канала его подвода.

Наличие сжатого воздуха в замкнутой полости, через которую проходит шток клапана, позволяет конструктивно просто осуществить подвод сжатого воздуха во внутреннюю полость клапана (при наличии в нем таковой) для охлаждения тарелки и штока.

7

/7

21

(fue.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ "2-ЭКО" | 1991 |

|

RU2027029C1 |

| БЫСТРОХОДНЫЙ ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ С НЕПОСРЕДСТВЕННЫМ ВПРЫСКОМ ТОПЛИВА | 1999 |

|

RU2177553C2 |

| ПОРШНЕВАЯ МАШИНА | 1993 |

|

RU2093704C1 |

| МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ | 2000 |

|

RU2182234C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ДОПОЛНИТЕЛЬНЫМ ВЫПУСКНЫМ КЛАПАНОМ | 2016 |

|

RU2639928C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2010 |

|

RU2528238C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2361093C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ, ОСНАЩЕННЫЙ УСТРОЙСТВОМ МОТОРНОГО ТОРМОЗА | 2010 |

|

RU2451795C1 |

| МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ | 2002 |

|

RU2227830C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2515686C1 |

1. МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, содержащий два соосных клапана, подключенных каждый к отдельному каналу в крышке цилиндра и снабженных посадочными поверхностями для отделения каналов от внутренней полости цилиндра, центрально расположенный тарельчатый клапан и охватывающий его с кольцевым зазором внешний клапан со стаканообразным корпусом, снабженным на кольцевой кромке седлом для тарелки центрального клапана, уплотнительным пояском, направляющим отверстием в днище для стержня центрального клапана и отверстием в боковой поверхности для связи кольцевого зазора с одним из каналов в крышке цилиндра, причем каждый клапан снабжен независимым приводом, отличающийся тем, что, с целью использования механизма на двигателях с разделенным выпуском газа, механизм снабжен источником сжатого воздуха и воздухораспределителем., привод внешнего клапана выполнен пневматическим в виде емкости, примыкающей с внешней стороны к днищу стаканообразного корпуса и подключенной к источнику сжатого воздуха через подводящий канал в крышке и воздухораспределитель. 2. Механизм по п. 1, отличающийся тем, S что днище стаканообразного корпуса со стороны емкости выполнено с углублением, в (Л котором размещены радиальные ребра, а подводящий канал в крышке расположен тангенциально по отношению к оси клапанов. ю а со 00 00

| Многодвигательный реверсивный электропривод | 1981 |

|

SU1056417A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Автоматический сцепной прибор американского типа | 1925 |

|

SU1959A1 |

Авторы

Даты

1986-10-15—Публикация

1984-07-03—Подача