Од

сл

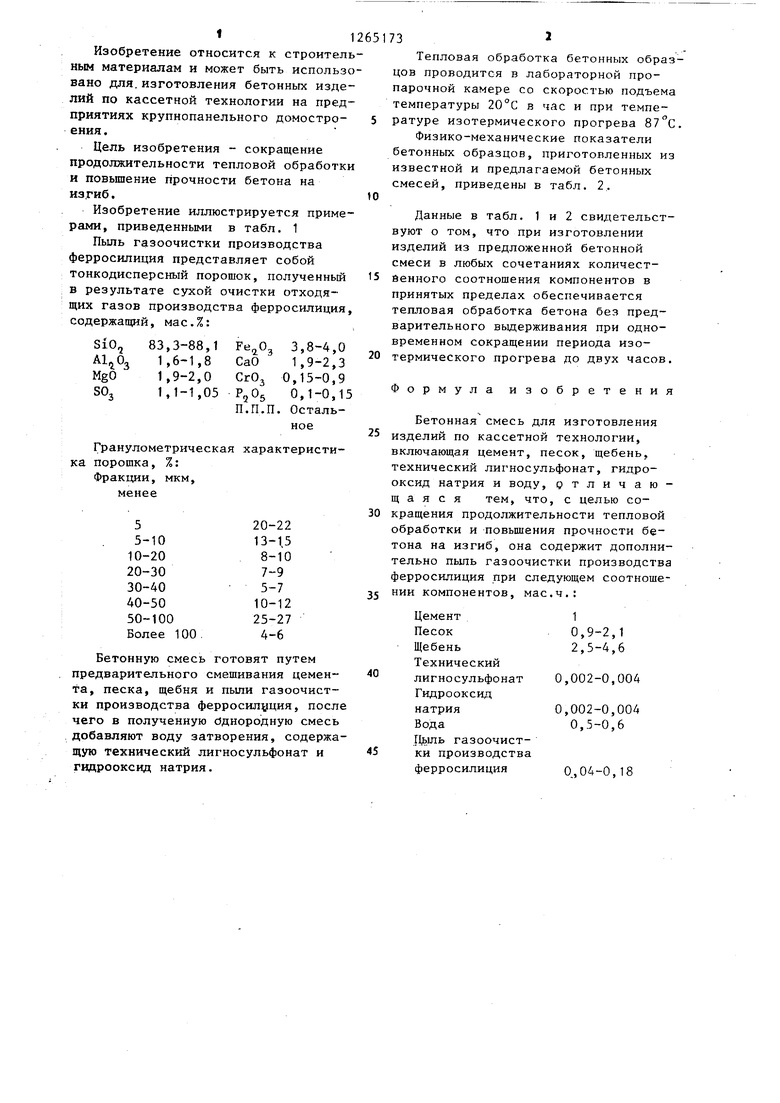

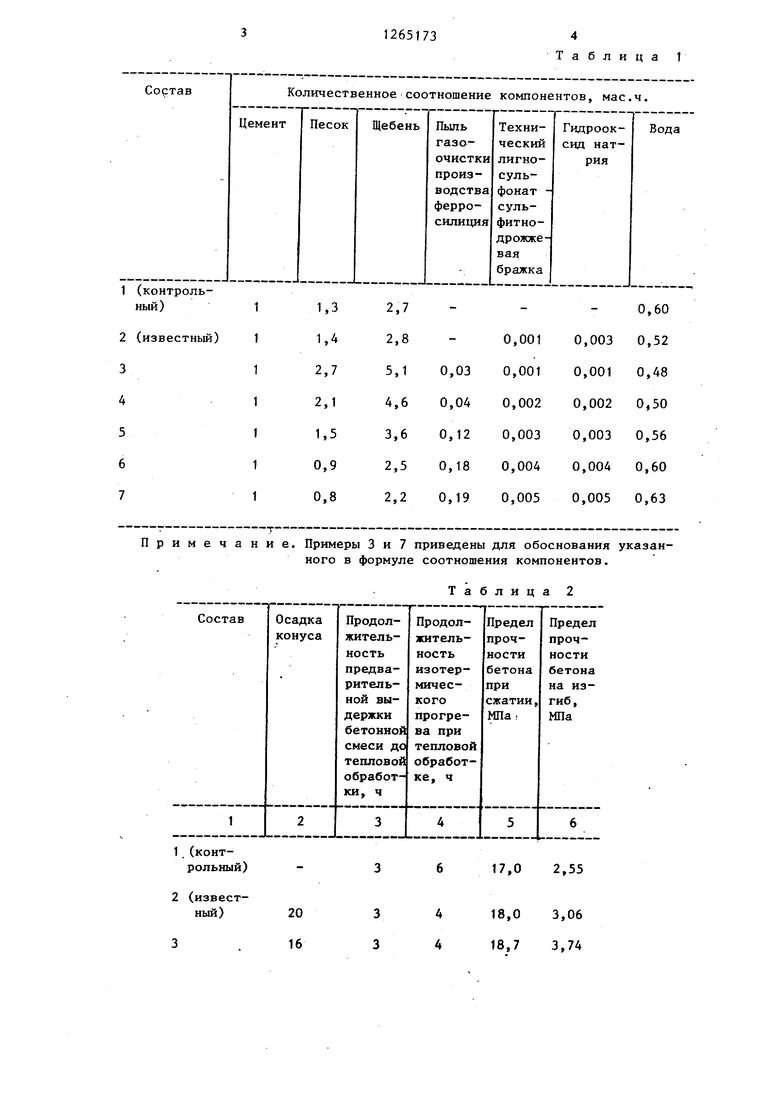

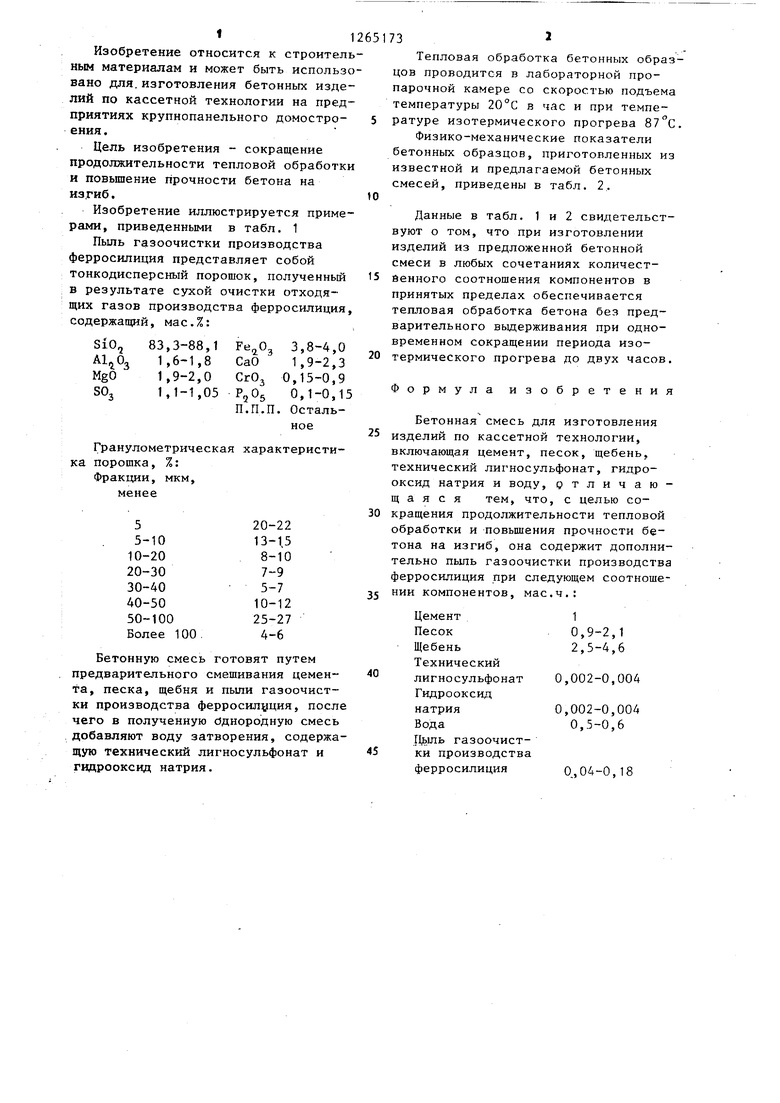

00 Изобретение относится к строител ным материалам и может быть использ вано для.изготовления бетонных изде лий по кассетной технологии на пред приятиях крупнопанельного домостроения. Цель изобретения - сокращение продолжительности тепловой обработк и повьшение прочности бетона на изгиб. Изобретение иллюстрируется приме рами, приведенными в табл. 1 Пыль газоочистки производства ферросилиция представляет собой тонкодисперсный порошок, полученный в результате сухой очистки отходящих газов производства ферросилиция содержащий, мас.%: 3,8-4,0 1,9-2,3 0,15-0,9 0,1-0, П.П.П. ОстальноеГранулометрическая характеристика порошка, %: Фракции, мкм, менее 5-10 10-20 20-30 30-40 40-50 50-100 Более 100 Бетонную смесь готовят путем предварительного смешивания цемента, песка, щебня и пьши газоочистки производства ферросилуция, посл чего в полученную однородную смесь добавляют воду затворения, содержа щую технический лигносульфонат и гидрооксид натрия. 32 Тепловая обработка бетонных образцов проводится в лабораторной пропарочной камере со скоростью подъема температуры 20°С в час и при температуре изотермического прогрева . Физико-механические показатели бетонных образцов, приготовленных из известной и предлагаемой бетонных смесей, приведены в табл. 2. Данные в табл. 1 и 2 свидетельствуют о том, что при изготовлении изделий из предложенной бетонной смеси в любых сочетаниях количественного соотношения компонентов в принятых пределах обеспечивается тепловая обработка бетона без предварительного выдерживания при одновременном сокращении периода изотермического прогрева до двух часов. Формула изобретения Бетонная смесь для изготовления изделий по кассетной технологии, включающая цемент, песок, щебень, технический лигносульфонат, гидрооксид натрия и воду, отличающаяся тем, что, с целью сокращения продолжительности тепловой обработки и повышения прочности бетона на изгиб, она содержит дополнительно пыль газоочистки производства ферросилиция при следующем соотношении компонентов, мае.ч.: Цемент 0,9-2,1 Песок 2,5-4.6 Щебень Технический 0,002-0,004 лигносульфонат Гидрооксид 0,002-0,004 натрия 0,5-0,6 Вода Jibinb газоочистки производства ферросилиция 0., 04-0,18

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления бетонной смеси | 1987 |

|

SU1525126A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1988 |

|

RU2043982C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО ЛЕГКОГО БЕТОНА | 2008 |

|

RU2377210C2 |

| Способ приготовления бетонной смеси | 1985 |

|

SU1433930A1 |

| Способ приготовления бетонной смеси | 1989 |

|

SU1643509A1 |

| БЕТОННАЯ СМЕСЬ | 2003 |

|

RU2233814C1 |

| Способ тепловой обработки сборных железобетонных изделий | 2023 |

|

RU2807733C1 |

| Комплексная добавка для бетонной смеси | 1983 |

|

SU1174407A1 |

| БЕТОННАЯ СМЕСЬ | 1993 |

|

RU2047580C1 |

| Способ приготовления пластифицирующей добавки | 1990 |

|

SU1808822A1 |

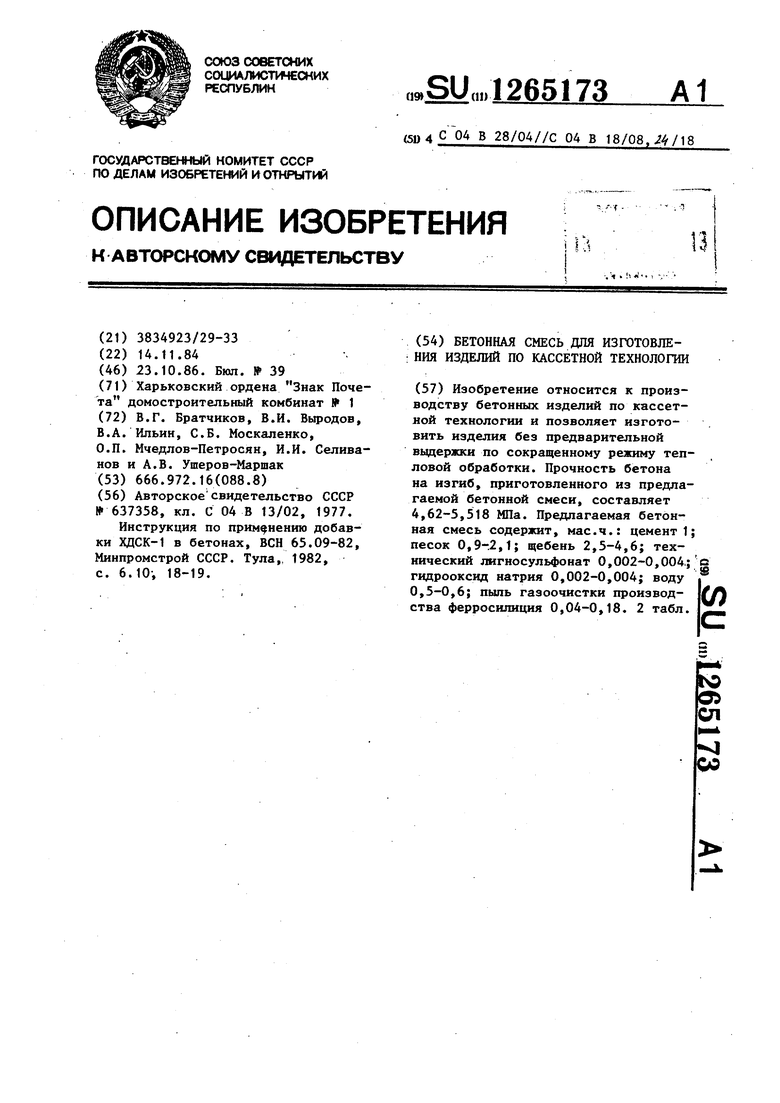

Изобретение относится к производству бетонных изделий по кассетной технологии и позволяет изготовить изделия без предварительной вьщержки по сокращенному режиму тепловой обработки. Прочность бетона на изгиб, приготовленного из предлагаемой бетонной смеси, составляет 4,62-5,518 МПа. Предлагаемая бетонная смесь содержит, мае.ч.: цемент 1; песок 0,9-.2,1; щебень 2,5-4,6; технический лигносульфонат 0,002-0,004.;е гидрооксид натрия 0,002-0,004; воду 0,5-0,6; пыль газоочистки производ- /Л ства ферросилиция 0,04-0,18. 2 табл.

1 (контрольПримечание. Примеры 3 и 7 приведены для обоснования указанного в формуле соотношения компонентов. Таблица 2

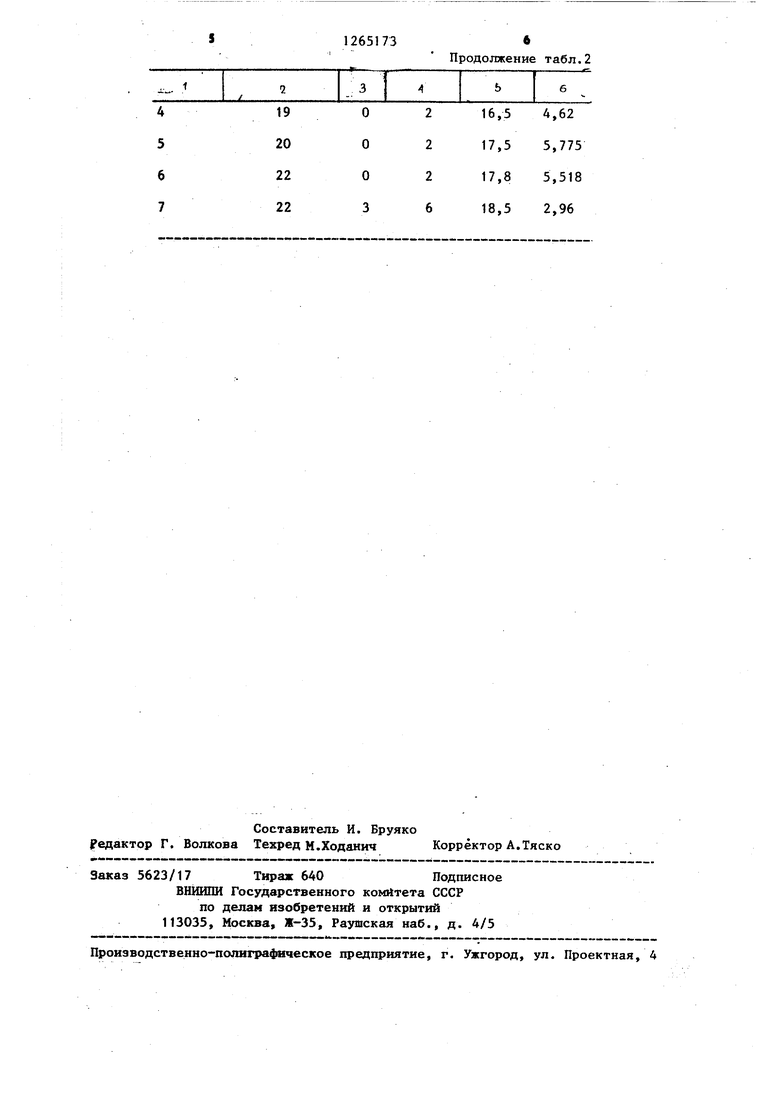

Продолжение табл.2

| Строительный раствор | 1977 |

|

SU637358A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тула,, 1982, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1986-10-23—Публикация

1984-11-14—Подача