Изобретение относится к холодильной технике, а точнее к комбинированным установкам для получения тепла, холода и твердого диоксида углерода.

Целью изобретения является повышение экономичности путем снижения потерь твердого диоксида углерода.

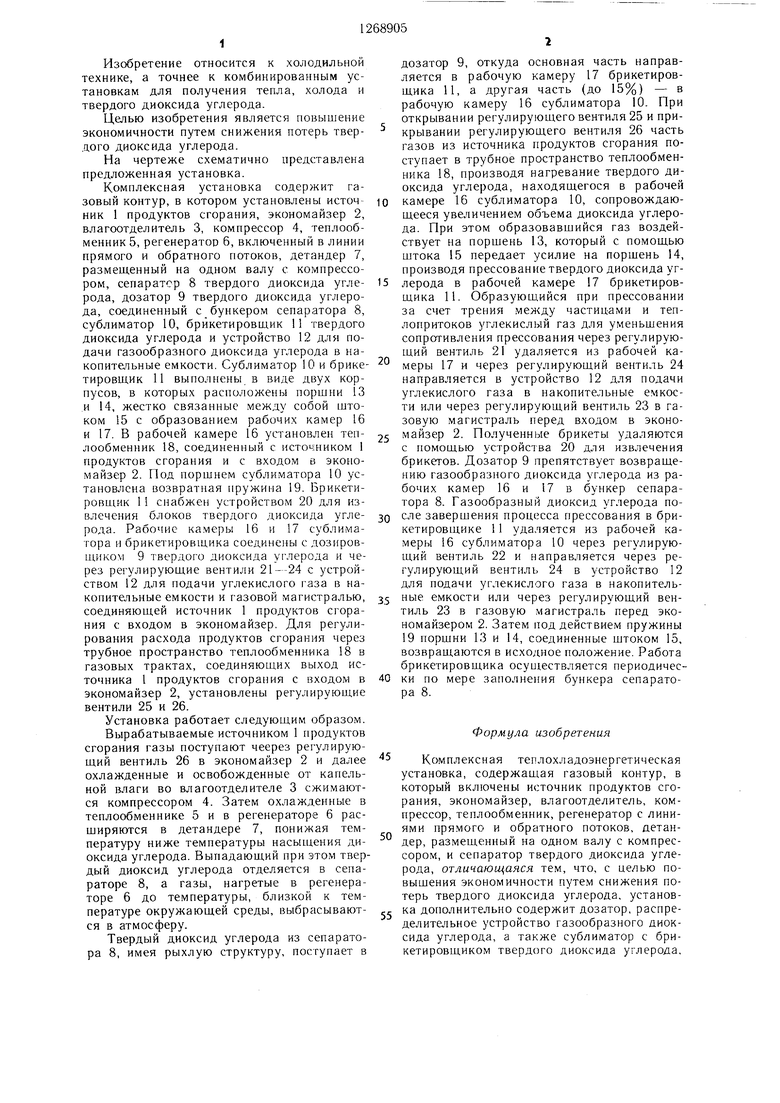

На чертеже схематично представлена предложенная установка.

Комплексная установка содержит газовый контур, в котором установлены источник 1 продуктов сгорания, экономайзер 2, влагоотделитель 3, компрессор 4, теплообменник 5, регенератор 6, включенный в линии прямого и обратного потоков, детандер 7, размещенный на одном валу с компрессором, сепаратор 8 твердого диоксида углерода, дозатор 9 твердого диоксида углерода, соединенный с бункером сепаратора 8, сублиматор 10, брикетировщик 11 твердого диоксида углерода и устройство 12 для подачи газообразного диоксида углерода в накопительные емкости. Сублиматор 10 и брикетировщик 11 выполнены в виде двух корпусов, в которых расположены поршни 13 ,и 14, жестко связанные между собой штоком 15 с образованием рабочих камер 16 и 17. В рабочей камере 16 установлен теплообменник 18, соединенный с источником 1 продуктов сгорания и с входом в экономайзер 2. Под поршнем сублиматора 10 установлена возвратная пружина 19. Брикетировщик 11 снабжен устройством 20 для извлечения блоков твердого диоксида углерода. Рабочие камеры 16 и 17 сублиматора и брикетировщика соединены с дозировщиком 9 твердого диоксида углерода и через регулирующие вентили 21--24 с устройством 12 для подачи углекислого газа в накопительные емкости и газовой магистралью, соединяющей источник 1 продуктов сгорания с входом в экономайзер. Для регулирования расхода продуктов сгорания через трубное пространство теплообменника 18 в газовых трактах, соединяющих выход источника 1 продуктов сгорания с входом в экономайзер 2, установлены регулирующие вентили 25 и 26.

Установка работает следующим образом.

Вырабатываемые источником 1 продуктов сгорания газы поступают чеерез регулирующий вентиль 26 в экономайзер 2 и далее охлажденные и освобожденные от капельной влаги во влагоотделителе 3 сжимаются компрессором 4. Затем охлажденные в теплообменнике 5 и в регенераторе 6 расширяются в детандере 7, понижая температуру ниже температуры насыщения диоксида углерода. Выпадающий при этом твердый диоксид углерода отделяется в сепараторе 8, а газы, нагретые в регенераторе 6 до температуры, близкой к температуре окружающей среды, выбрасываются в атмосферу.

Твердый диоксид углерода из сепаратора 8, имея рыхлую структуру, поступает в

дозатор 9, откуда основная часть направляется в рабочую камеру 17 брикетировщика 11, а другая часть (до 15%) - в рабочую камеру 16 сублиматора 10. При открывании регулирующего вентиля 25 и прикрывании регулирующего вентиля 26 часть газов из источника продуктов сгорания поступает в трубное пространство теплообменника 18, производя нагревание твердого диоксида углерода, находящегося в рабочей

камере 16 сублиматора 10, сопровождающееся увеличением объема диоксида углерода. При этом образовавщийся газ воздействует на поршень 13, который с помощью штока 15 передает усилие на поршень 14, производя прессование твердого диоксида углерода в рабочей камере 17 брикетировщика 11. Образующийся при прессовании за счет трения между частицами и теплопритоков углекислый газ для уменьшения сопротивления прессования через регулирующий вентиль 21 удаляется из рабочей камеры 17 и через регулирующий вентиль 24 направляется в устройство 12 для подачи углекислого газа в накопительные емкости или через регулирующий вентиль 23 в газовую магистраль перед входом в экономайзер 2. Полученные брикеты удаляются с помощью устройства 20 для извлечения брикетов. Дозатор 9 препятствует возвращению газообразного диоксида углерода из рабочих камер 16 и 17 в бункер сепаратора 8. Газообразный диоксид углерода поеле заверщения процесса прессования в брикетировщике 11 удаляется из рабочей камеры 16 сублиматора 10 через регулирующий вентиль 22 и направляется через регулирующий вентиль 24 в устройство 12 для подачи углекислого газа в накопительные емкости или через регулирующий вентиль 23 в газовую магистраль перед экономайзером 2. Затем под действием пружины 19 порщни 13 и 14, соединенные щтоком 15, возвращаются в исходное положение. Работа брикетировщика осуществляется периодически по мере заполнения бункера сепаратора 8.

Формула изобретения

Комплексная теплохладоэнергетическая установка, содержащая газовый контур, в который включены источник продуктов сгорания, экономайзер, влагоотделитель, компрессор, теплообменник, регенератор с линиями прямого и обратного потоков, детандер, размещенный на одном валу с компрессором, и сепаратор твердого диоксида углерода, отличающаяся тем, что, с целью повыщения экономичности путем снижения потерь твердого диоксида углерода, установ5 ка дополнительно содержит дозатор, распределительное устройство газообразного диоксида углерода, а также сублиматор с брикетировщиком твердого диоксида углерода. выполненный в виде размещенных в двух корпусах жестко связанных между собой подпружиненных поршней, образующих рабочие камеры, которые на входе подключены через дозатор к сепаратору, а на выходе - к распределительному устройству и экономайзеру, причем рабочая камера сублиматора снабжена теплообменником, включенным в газовый контур между источником продуктов сгорания и экономайзером.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплексная хладоэнергетическая установка | 1985 |

|

SU1281841A1 |

| Установка для производства тепла и твердого диоксида углерода | 1984 |

|

SU1241039A1 |

| Теплохладоагрегат | 1988 |

|

SU1537986A1 |

| Комбинированная установка для производства тепла и двуокиси углерода | 1982 |

|

SU1038757A1 |

| Комплексная парогазовая установка | 1984 |

|

SU1195154A1 |

| Установка для производства тепла,холода и диоксида углерода | 1986 |

|

SU1441139A1 |

| Установка для производства тепла и твердой углекислоты | 1983 |

|

SU1105738A1 |

| ТЕПЛОХЛАДОЭНЕРГЕТИЧЕСКИЙ АГРЕГАТ | 1999 |

|

RU2168639C2 |

| Комплексная теплохладоэнергоустановка | 1982 |

|

SU1035358A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ, ХОЛОДА И ДИОКСИДА УГЛЕРОДА ИЗ ДЫМОВЫХ ГАЗОВ | 2011 |

|

RU2482406C1 |

Изобретение относится к холодильной технике, а точнее к комбинированным установкам для получения тепла, холода и твердого диоксида углерода (ДУ). Цель изобретения - повышение экономичности путем снижения потерь твердого ДУ. Установка содержит дозатор 9, распределительное устройство газообразного ДУ и сублиматор 10 с брикетировщиком (Б) 11 твердого ДУ. Основная часть твердого ДУ, имеющего рыхлую структуру, направляется в рабочую камеру (РК) 17 Б 11, а другая часть (до 15%) - в РК 16 сублиматора 10, снабженную теплообменником 18, включенным в газовый контур между источником продуктов сгорания 1 и экономайзером 2. Перемещаясь, подпружиненные поршни 13 и 14, жестко связанные между собой, производят прессование твердого ДУ в камере 17. После завершения процесса прессования газообразный ДУ поступает к распределительному устройству и экономайзеру 2. Работа Б 11 осуществляется периодически по мере заполнения бункера сепаратора 8. 1 ил. S (Л 5

| Комплексная теплохладоэнергоустановка | 1982 |

|

SU1035358A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-11-07—Публикация

1985-06-19—Подача