Изобретение относится к холодильной технике, а точнее к комплексным энергетическим установкам для получения тепла, холода и твердого диоксида углерода.

Целью изобретения является повышение экономичности установки.

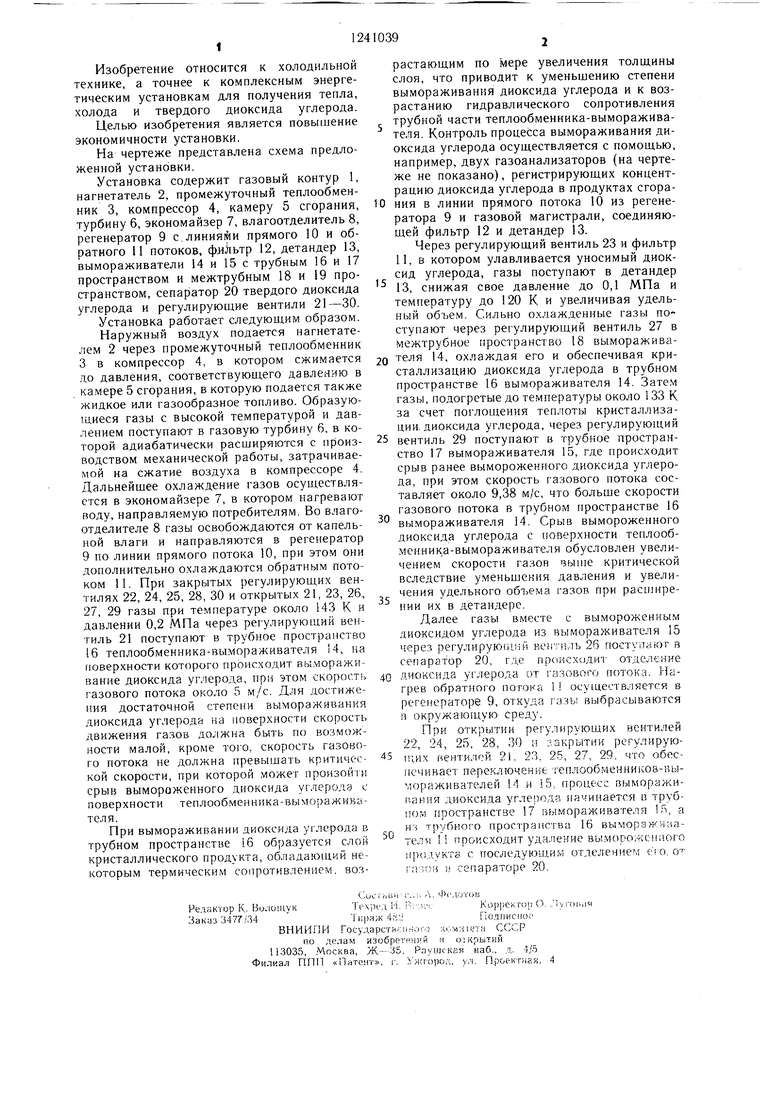

На чертеже представлена схема предложенной установки.

Установка содержит газовый контур 1, нагнетатель 2, промежуточный теплообменник 3, компрессор 4, камеру 5 сгорания, турбину 6, экономайзер 7, влагоотделитель 8, регенератор 9 с.линиями прямого 10 и обратного 11 потоков, флЛьтр 12, детандер 13, вымораживатели 4 и 15 с трубным 16 и 17 пространством и межтрубным 18 и 19 пространством, сепаратор 20 твердого диоксида углерода и регулирующие вентили 21-30.

Установка работает следующим образом.

Наружный воздух подается нагнетателем 2 через промежуточный теплообменник 3 в компрессор 4, в котором сжимается .0,0 давления, соответствующего давлению в камере 5 сгорания, в которую подается также жидкое или газообразное топливо. Образующиеся газы с высокой температурой и давлением поступают в газовую турбину 6, в которой адиабатически расширяются с производством механической работы, затрачиваемой на сжатие воздуха в компрессоре 4. Дальнейщее охлаждение газов осуществляется в экономайзере 7, в котором нагревают воду, направляемую потребителям. Во влаго- отделителе 8 газы освобождаются от капельной влаги и направляются в регенератор 9 по линии прямого потока 10, при этом они дополнительно охлаждаются обратным потоком 11. При закрытых регулирующих вентилях 22, 24, 25, 28, 30 и открытых 21, 23, 26, 27, 29 газы при температуре около 143 К и давлении 0,2 МПа через регулирующий вентиль 21 поступают в трубное пространство 16 теплообменника-вымораживателя 14, на г оверхности которого происходит вымораживание диоксида углерода, при этом скорость газового потока около 5 м/с. Для достижения достаточной степени вымораживания диоксида углерода на поверхности скорость движения газов должна быть по возможности малой, кроме того, скорость газового потока не должна превышать критической скорости, при которой может произойти срыв вымороженного диоксида углерода с поверхности теплообменника-вымо;)ажива- теля.

При вымораживании диоксида углерода в трубном пространстве i6 образуется слой- кристаллического продукта, обладающий некоторым термическим сопротивлением, возСОСГЬВИс.,:, Л. - СДОЧЧ)В

Ре.гактор К. Вилощук 1Ч р(. Л Л- i ;-:::.;Коррекгор О. . ivroiMfl

Заказ 3477/34 Гиря/к 4;;:- Подписное

ВНИИЛИ Государств;:;1; ого xoMiiiyia СССР

по делам изобрег шгй и О крытий

11.3035, .Москва, Ж--35, PnyiucKaK наб., .а. 4/.5

Филиал ППП «Патент, г. Уяаорол, v. i. Проектойй, 4

растающим по мере увеличения толщины слоя, что приводит к уменьшению степени вымораживания диоксида углерода и к возрастанию гидравлического сопротивления трубной части теплообменника-выморажива- теля. Контроль процесса вымораживания диоксида углерода осуществляется с помощью, например, двух газоанализаторов (на чертеже не показано), регистрирующих концентрацию диоксида углерода в продуктах сгора0 ния в линии прямого потока 10 из регенератора 9 и газовой магистрали, соединяющей фильтр 12 и детандер 13.

Через регулирующий вентиль 23 и фильтр 11, в котором улавливается уносимый диоксид углерода, газы поступают в детандер 13, снижая свое давление до 0,1 МПа и температуру до 120 К и увеличивая удельный объем. Сильно охлажденные газы поступают через регулирующий вентиль 27 в межтрубное пространство 18 выморажива0 теля 14, охлаждая его и обеспечивая кристаллизацию диоксида углерода в трубном пространстве 16 вымораживателя 14. Затем газы, подогретые до температуры около 133 К за счет поглоп ения теплоты кристаллизации, диоксида углерода, через регулирующий

5 вентиль 29 поступают в трубное пространство 17 вымораживателя 15, где происходит срыв ранее вымороженного диоксида углерода, при этом скорость газового потока составляет около 9,38 м/с, что больше скорости газового потока в трубном пространстве 16 вымораживателя 14. Срыв вымороженного диоксида углерода с поверхности теплооб- менник,а-вьшораживателя обусловлен увеличением скорости газов вьппе критической вследствие у.меньшения давления и увеличения удельного объема газов при pactnupe- нии их в детандере.

Далее газы вместе с вымороженным диоксидом углерода из вымораживателя 15 через регулируюпи- й велтиль 26 поступают в сепаратор 20, где происходит отделение

диоксида углерода от i ; зoвoгo потока. Нагрев обратного ПОТОК;- 1 осу1цествляется в регенераторе 9, откуда газы выбрасываются и окружающую среду.

При открытии регулирующих вентилей 22, 24, 25, 28, 30 и закрытии регулирую5 ;их вентилей 2. 23, 2.5, 27, 29, что обес- исчивает переключение теплообменников-вы- мораживателей 14 и 15, процесс выморажи- пания диоксида углерода яачипается в трубном пространстве 17 5ымораживателя S, а из трубного пространства 16 выморзжиаа- тели Г; происходит уда.пение вы.мопо:-кс иого иролгукта с последук.щим отделением e l о, от га:;п 5 }; сепараторе 20.

0

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплохладоагрегат | 1985 |

|

SU1257379A1 |

| Установка для комплексного производства тепла и углекислоты | 1982 |

|

SU1073540A1 |

| Комбинированная установка для производства тепла и двуокиси углерода | 1982 |

|

SU1038757A1 |

| Комплексная хладоэнергетическая установка | 1984 |

|

SU1191696A1 |

| Комплексная теплохладоэнергетическая установка | 1985 |

|

SU1268905A1 |

| Комплексная парогазовая установка | 1984 |

|

SU1195154A1 |

| Комплексная хладоэнергетическая установка | 1985 |

|

SU1281841A1 |

| Теплохладоагрегат | 1988 |

|

SU1537986A1 |

| Установка для производства тепла,холода и диоксида углерода | 1986 |

|

SU1441139A1 |

| Установка для производства тепла и твердой углекислоты | 1983 |

|

SU1105738A1 |

| Энергетическая установка для производства тепла и твердой двуокиси углерода | 1980 |

|

SU918727A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Комбинированная установка для производства тепла и двуокиси углерода | 1982 |

|

SU1038757A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-06-30—Публикация

1984-04-11—Подача