Изобретение относится к способу очистки полированных поверхностей оп тических деталей для нанесения тонкослойных покрытий и может быть использовано в оптико-механической и оптико-электронной промъгашенности, а также в других отраслях народного хозяйства, где требуется высокое качество чистоты стеклянных полированных поверхностей. Известен ручной способ очистки оптических деталей для ваку много напыления тонкослойных покрытий на (Полированные оптические детали, при котором поверхности оптических деталей протирают петролейным эфиром с последующей обработкой концентрированной смесью HjSO -bKgCrjOy (хромово смесью) в течение 1--2А ч. Окончатель ную чистку производят батистовой сал феткой, смоченной этиловым спиртом. Недостатками указанного способа .являются нестабильность качества очи стки оптических поверхностей, низкая производительность труда, применение вредньгх агрессивных химикатов, а такж дефицитных легковоспламеняюпщхся материалов, таких как петролейный эфир оптическая вата, батист, этиловый спирт. Работа с агрессивными, вредны ми для человека химикатами треЬует специального оборудования рабочих мест, снабженных проточно-вытяжной вентиляцией. Известен также способ очистки оптических деталей для нанесения тонкослойных покрытий, заключающийся в последовательной обработке деталей в четырех ваннах по следующей схеме. Детали погружают в первую ванну с кипящим хлорированным углеводородо (фреоном или трихлорэтиленом) с цель удаления влаги с их поверхности, при этом удаленная влага поднимается на поверхность кипящего хлорированного углеводорода, откуда удаляется насосом в сборник. Далее детали обрабатывают во второй ванне, наполненной кипящим хлорированным углеводородом, возбуждаемым ультразвуком, которая снабжена системой, охлаждения и защит ного термостатирования. В тр€;тьей ванне детали обрабатывают охлажденнь хлорированным углеводородом, возбуждаемым ультразвуком. В четвертой ван- jg не детали обрабатывают в парах- кипящего хлорированного углеводорода, и так как в ванне должен быть чистый растворитель,, она соединена с дистиллятором, где происходит постоянная циркуляция и очистка хлорированного углеводорода,, Недостатками данного способа является использование в больших количествах высокотоксичного, дорогостоящего и дефицитного материала - хлорированного углеводорода - и необходимость надежной и громоздкой системы регенерации и улавливания его паров. При данном способе концентрация токсичных хлорированных растворителей в воздухе цеховых помещений превьпиает нормы, допустимые в нашей стране. Наиболее близким к предлагаемому является способ очистки оптических деталей и кристаллов путем последова тельной промывки деталей в водно-щелочном моющем растворе на основе алкилсульфата натрия и в водно-кислотном моющем растворе на основе алкилсульфата натрия и ледяной уксусной кислоты с наложением ультразвука, ополаскивания деталей после каждой промывки с наложением ультразвука при ополаскивании после промывки в воднокислотном моющем растворе и обезвоживания их погружением в водный растйор алкилбензилдиметиламмонийхлррида., В качестве водного раствора щелочного моющего средства используют следуюгдий состав, мас.%: Алкилсульфат натрия 3,0 Вода дистиллированная Остальное Промывку деталей осуществляют при рН 12 и 60°С в течение.двух мин. В качестве водного раствора кислого моющего средства используют компо- . зшщю следующего состава, мас.%: Уксусная кислота 0,15 Алкилсульфат натрия 0,40 Вода дистиллированная Остальное Промывку деталей осуществляют при рН 4,5 и 65°С в течение двух мин. Однако этот способ, высококачественно очищая оптические детали оТ технологических загрязнений, не позволяет избавиться от некоторых загрязнений, которые не могут быть обнаружены визуально: жировых и смешанных загрязнений, гигроскопической пыли. Поэтому с помощью этого способа не могут быть получены достаточно чистые поверхности оптических деталей, пригодные для нанесения тонкослоиных покрытии из .металлических и неметаллических веществ путем их испарения и конденсации в вакууме, а также для нанесения тонких металлических пленок методом катодного рас пыления , Оптические детали очищенны от технологических загрязнений этим способом, требуют перед нанесением тонкослойных покрытий в вакууме дополнительной ручной протирки, в результате чего поверхность деталей электризуется, на ней образуются пы леобразные загрязнения, жировые пят на и налеты от рук, которые могут быть обнаружены только после нанесе ния покрытия. Цель изобретения - повышение эффективности очистки, обеспечивающей нанесение высококачественных тонкослойных покрытий в вакууме или метал лических пленок катодным pacпыпeниeм а также производительности труда. Поставленная цель достигается тем что в способе очистки оптических деталей и кристаллов путем последовательной промывки деталей в водно-щелочном моющем растворе на основе ал килсульфата натрия и в водно-кислотном моющем растворе на основе алкилсульфата натрия и ледяной уксусной кислоты с наложением ультразвука, ополаскивания деталей водой после каждой промывки с наложением ультразвука при ополаскивании после промыв ки в водно-кислотном моющем растворе и обезвоживания их погружением в .водньй раствор алкилбензилдиметиламмонийклорида, в качестве водно-щелочного моющего раствора используют сле дующий состав, мае.%: Натриевая соль карбоксилметилцеллюлозы 0,20-0,30 Углекислый натрий безводный0,80-0,90 Триполифосфат натрия 0,50-0,60 Алкилсульфат натрия 2,00-2,10 Метасиликат натрия 0,58-0,68 ВодаОстальное Предлагаемый способ по своей сущности, т.е. составу ванн, температурным режимам, времени обработки позволяет подготовить очищенные полированные поверхности оптических деталей к Последующей операции, .т.е. нанесению тонкослойных покрытий, обеспечивая абсолютную чистоту этих поверхностей При полном отсутствии ее электризации статистическим электричеством. 674 Практический эффект обеспечивает комплекс параметров режима и поверхностно-активным веществом (ПАВ), возбуждаемым ультразвуком, в состав которого входят в указанном соотношении Триполифосфат натрия, метасиликат натрия, натрий углекисльй безводный. Адгезионные силы между твердой и жидкой фазами этого ПАВ больше удвоенного поверхностного притяжения жидкости, поэтому оно обладает высокой способностью преодолевать силы между невидимыми загрязнениями и субстратом, что приводит к высокой способности удалять загрязнения. Алкилсульфат натрия вводят в состав для устранения коррозии полированных поверхностей оптического стекла. Дпя того, чтобы не происходило обратного оседания частиц твердых и чтобы дисперсия частиц была стаби- . льной, используют вещество - карбоксиметилцеллюлозу, так как она является активной добавкой, улучшающей способность синтетических моющих средств удерживать загрязнения, предотвращение ресорбции. Способность удерживать загрязнения увеличивается вдвое в оптимальных случаях. На практике этот оптимальный случай подбирается экспериментально, В данном случае оптимальным является концентрация 0,2-0,3%. Изобретение :иллюстрируется следующими примерами. Пример. Подготовку полированых поверхностей оптических деталей еред нанесением тонкослойных покрыий производят следующим образом. Оптические детали поступают на бработку в приспособлениях, располоенных так, что поверхность, подлежа- ая покрытию, занимает вертикальное оложение. Каждое приспособление проодит последовательно семь ванн, разещенных в следующем порядке: 1брационная ванна, 2-я промывочная анна, 3-я вибрационная ванна, 4-я омывочная ванна, 5-я вибрационная нна 6-я душевая ванна, 7-я ванна раствором осушителя. Все виброванны еют источник ультразвука, а промычные ванны источника ультразвука имеют. В дно виброванн в качестве точника yльтpaзв Jкa вмонтированы анцами ультразвуковые плоские излутели с двумя группами никелевых браторов.

Первая ванна слуткит для ультравуковой обработки в щелочном раствое с рН среды 9-10 в течение 90 с, ри ,

Состав этой ванны, Карбоксилметилцеллюлоза натриевая О ,,20 Углекислый натрий безводный0,80

Триполифосфат натрия 0,30 Q Метасиликат натрия 0,58 Алкилсульфа т натрия 2,00 Вода дистиллированная 95,92 Специальная кассета с оптическими еталями совершает колебательные )5 вижения в вертикальной плоскости ри включенном генераторе.

В первой ванне снимаются жировые ещества и идет подготовка к дальнейей обработке в следующих ваннах. 20

Во второй ванне полоскают оптические детали в проточной воде от щелочи при 45°С в течение 90 с при колебательном движении кассеты в вертикальной плоскости.25

В третьей ванне оптические детали обрабатывают в ультразвуковой ванне с кислой моющей средой, имеющей состав мае,%:

Кислота уксусная30

ледяная0,15,

Алкилсульфат натрия О„40 Вода дистиллированная 99,,45 Кислотность этой среды 3,6 - 4,5, температура раствора 50°С, время обработки 90 с. Кассета при промывке Совершает вертикальные колебательные движения. В третьей ванне происходит нейтрализация остатков щелочУг.

В четвертой ванне оптические детали прополаскивают в проточной воде IDT остатков кислот при 25°С. Бремя

олоскания 90 с.

Пятая ванна служит для ультразвуового ополаскивания в проточной воде45 при . Время ополаскивания 90 с.

Шестая ванна служит для душевания деталей в проточной воде при . Время душевания 90 с.

Седьмая ванна служит для обезвожи-50 вания, она заполнена 0,003%-ным водным раствором алкилбензилдиметиламмонийхлорида при . Кассета с деталями медленно извлекается из раствора-осушителя с помощью специального55 механизма (скорость извлечен:ия ,из раствора 5 см/мин). Детали, извлеченные из седьмой ванны, готовы для нанесения тонкослойных покрытий в вакууме (без ручной протирки).

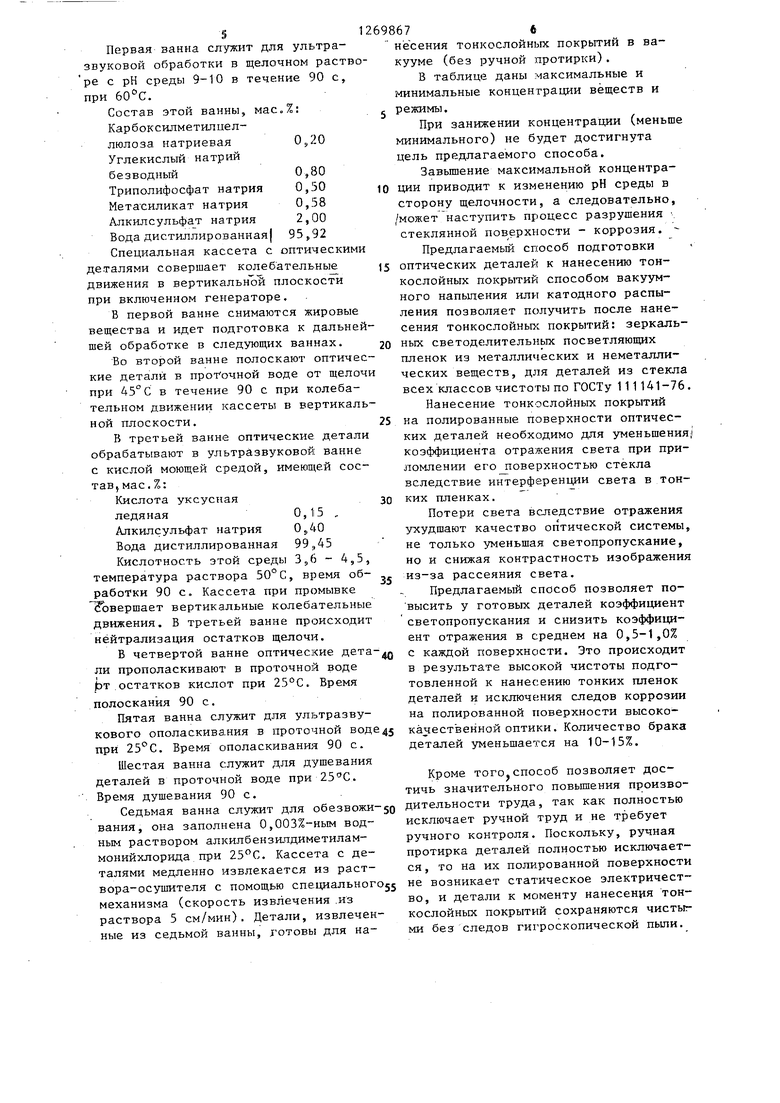

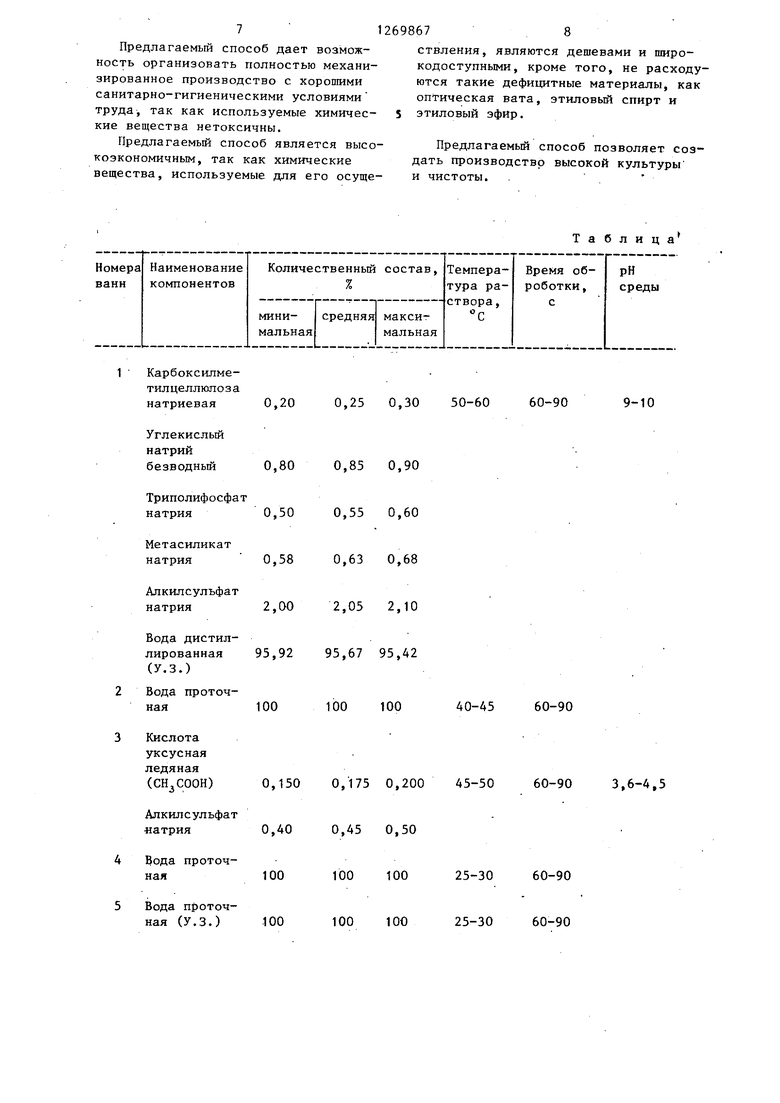

В таблице даны максимальные и минимальные концентрации веществ и режимы.

При занижении концентрации (меньше минимального) не будет достигнута цель предлагаемого способа.

Завьппение максимальной концентрации приводит к изменению рН среды в сторону щелочности, а следовательно, /может наступить процесс разрушения стеклянной поверхности - коррозия. Предлагаемый способ подготовки оптических деталей к нанесению тонкослойных покрытий способом вакуумного напыления или катодного распыления позволяет получить после нанесения тонкослойньпс покрытий: зеркальных светоделительных посветляющих пленок из металлических и неметаллических веществ, для деталей из стекла всех классов чистоты по ГОСТу 111141-76

Нанесение тонкослойных покрытий на полированные поверхности оптических деталей необходимо для уменьшени коэффициента отражения света при приломлении его поверхностью стекла вследствие интерференции света в тонких пленках.

Потери света вследствие отражения ухудшают качество оптической системы не только уменьшая светопропускание, но и снижая контрастность изображени из-за рассеяния света.

Предлагаемый способ позволяет повысить у готовых деталей коэффициент светопропускания и снизить коэффициент отражеш-ш в среднем на 0,5-1,0% с каждой поверхности. Это происходит в результате высокой чистоты подготовленной к нанесению тонких пленок деталей и исключешия следов коррозии на полированной поверхности высококачественной оптики. Количество брака деталей уменьшается на 10-15%.

Кроме того.способ позволяет достичь значительного повьш1ения производительности труда, так как полностью исключает ручной труд и не требует ручного контроля. Поскольку, ручная протирка деталей полностью исключается , то на их полированной поверхности не возникает статическое электричество, и детали к моменту нанесения тонкослойных покрытий сохраняются чистытми без следов гигроскопической пыли.

7 12698678

Предлагаемый способ дает возмож-ствления, являются дешевами и широность организовать полностью механи-кодоступными, кроме того, не расходузированное производство с хорошимиются такие дефицитные материалы, как

санитарно-гигиеническими условиями оптическая вата, этиловый спирт и

труда, так как используемые химичес-5 этиловый эфир, кие вещества нетоксичны.

Предлагаемый способ является высо-Предлагаемьш способ позволяет созкоэкономичным, так как химическиедать производство высокой культуры

вещества, используемые для его осуще-и чистоты. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки оптических стекол | 1980 |

|

SU841158A2 |

| СПОСОБ ОЧИСТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 1992 |

|

RU2010629C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ УГЛЕВОДОРОДНЫХ ЗАГРЯЗНЕНИЙ | 2001 |

|

RU2200637C2 |

| Моющее средство "анкрас" для очистки металлической поверхности | 1980 |

|

SU910758A1 |

| ЖИДКАЯ ОЧИЩАЮЩАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2445353C1 |

| МОЮЩЕЕ СРЕДСТВО | 2010 |

|

RU2445352C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ДЕТАЛЕЙ | 2010 |

|

RU2429920C1 |

| УНИВЕРСАЛЬНОЕ МОЮЩЕЕ СРЕДСТВО ДЛЯ МЕТАЛЛОВ | 2022 |

|

RU2794717C1 |

| СОСТАВ ДЛЯ ОТМЫВКИ МЕТАЛЛОВ ОТ ПРОЧНОСВЯЗАННЫХ ЗАГРЯЗНЕНИЙ | 1992 |

|

RU2036963C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2200188C2 |

СПОСОБ ОЧИСТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ И КРИСТАЛЛОВ путем последовательной промывки деталей в водно-щелочном моющем растворе на.основе алкилсульфата натрия и в водно-кислотном моющем растворе на основе алкилсульфата натрия и ледяной уксусной кислоты с наложением ультразвука, ополаскивания деталей водой после каадой промывки с наложением ультразвука при ополаскивании после промывки в водно-кислотном моющем растворе и обезвоживания их погружением в водный раствор алкилбензилдиметиламмонийклорида, отличающийся тем, что, с целью повышения эффективности очистки, обеспечивающей нанесение высококачественных тонкослойных покрытий в вакууме или металлических пленок катодным распылением, а также производительности труда, в качестве водно-щелочного моющего рас- . твора используют следующий состав, мас.%: Натриевая соль карбоксилметилцеллюлозы 0,20-0,30 W Углекислый натрий безводный0,80-0,90 с Триполифосфат натрия0,50-0,60 Алкилсульфат натрия 2,00-2,10 Метасиликат натрия 0,58-0,68 1C Вода Остальное О5 QD 00 О5

1 Карбоксилметилцеллюло 3 а

0,200,25 0,30 50-6060-90 натриевая

Таблица

9-10

40-4560-90

60-903,6-4,5

45-50

60-90

25-30

60-90 25-30

100

100

0,003 0,003 0,003 25-30

60-90

25-30

| Бардин А.Н | |||

| Технология оптического производства | |||

| М.: Высшая школа, 1963, с.478 | |||

| Отчеты семинара с участием специ алистов фирм ЛОО О ШОЛЛЕР, ЛЕЙБОЛЬД-ГЕРКУЛЕС М., Дом оптики, 1979 | |||

| Способ очистки оптических стекол | 1980 |

|

SU841158A2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1986-11-15—Публикация

1982-03-30—Подача