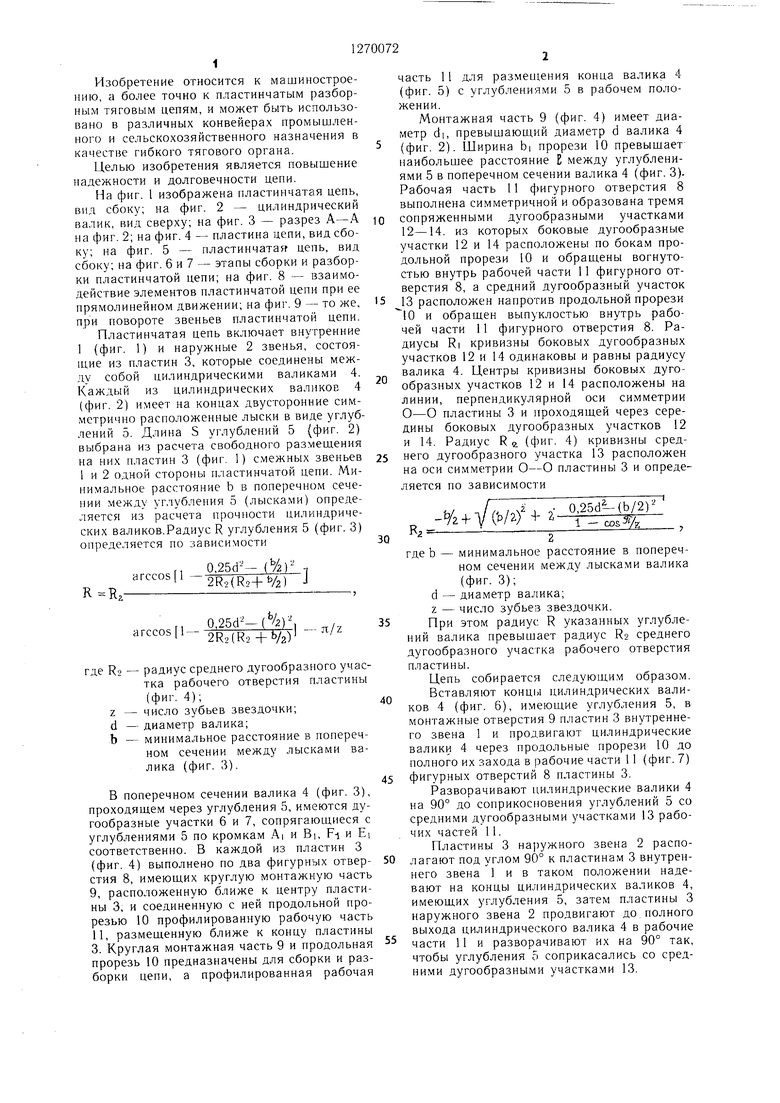

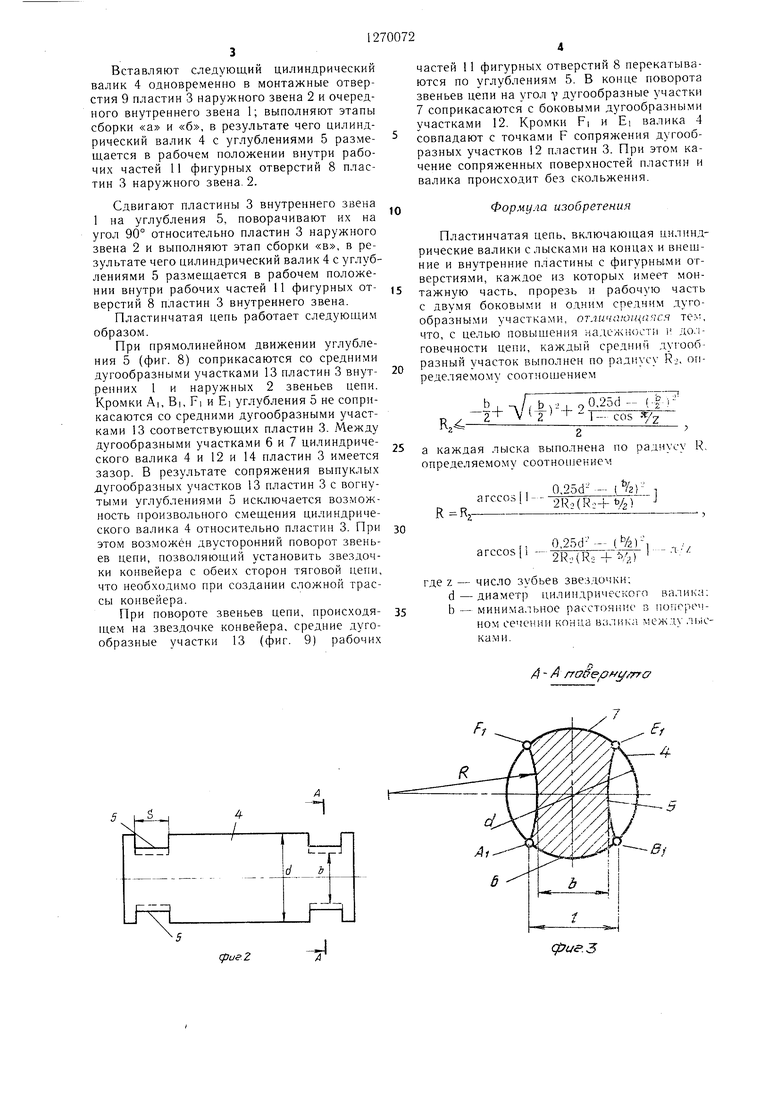

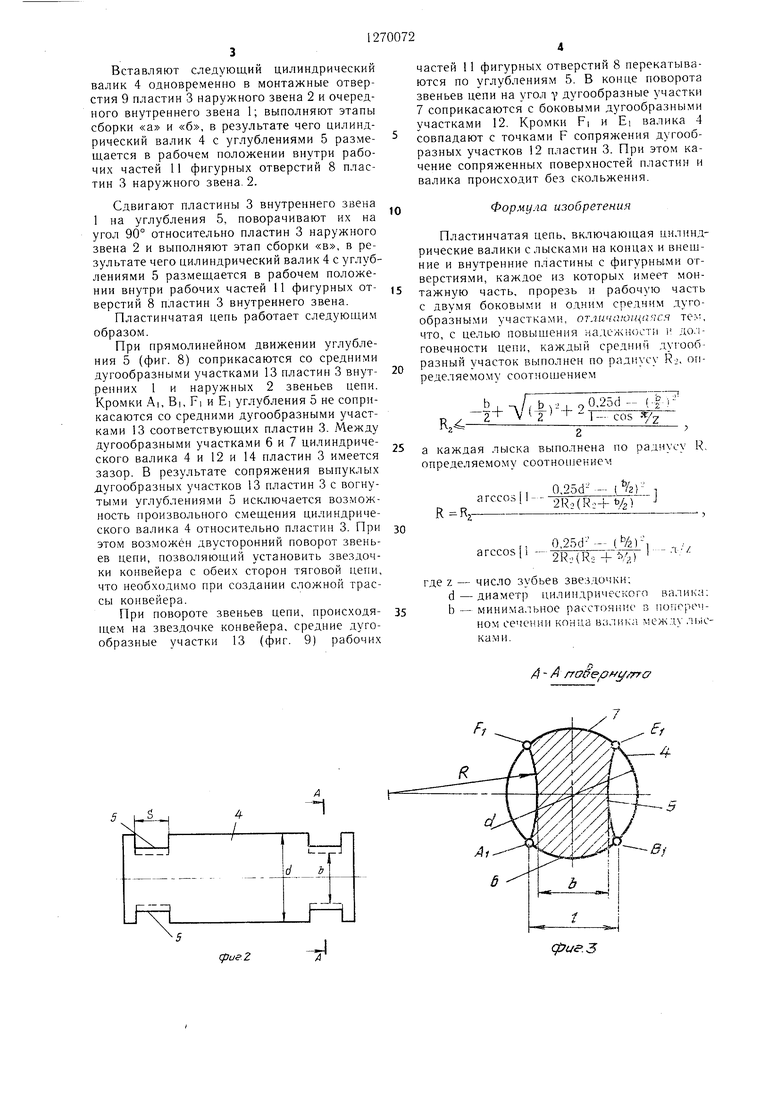

Ю Изобретение относится к машиностроению, а более точно к пластинчатым разборным тяговым цепям, и может быть использовано в различных конвейерах промышленного и сельскохозяйственного назначения в качестве гибкого тягового органа. Целью изобретения является повЕ)1шение надежности и долговечности цепи. На фиг. 1 изображена пластинчатая цепь, вид сбоку; на фиг. 2 - цилиндрический валик, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - пластина цепи, вид сбоку; на фиг. 5 - плacтинчaтa f цепь, вид сбоку; на фиг. 6 и 7 - этапы сборки и разборки пластинчатой цепи; на фиг. 8 - взаимодействие элементов пластинчатой цепи при ее прямолинейном движении; на фиг. 9 - то же, при повороте звеньев пластинчатой цепи. Пластинчатая цепь включает внутренние 1 (фиг. 1) и наружные 2 звенья, состоящие из пластин 3, которые соединены между собой цилиндрическими валиками 4. Каждый из цилиндрических валиков 4 (фиг. 2) имеет на концах двусторонние симметрично расположенные лыски в виде углублений 5. Длина S углублений 5 (фиг. 2) выбрана из расчета свободного размешения на них пластин 3 (фиг. 1) смежных звеньев 1 и 2 одной стороны пластинчатой цепи. Минимальное расстояние b в поперечном сечении между углубления 5 (лысками) определяется из расчета прочности цилиндрических валиков.Радиус R углубления 5 (фиг. 3) определяется по зависимости 0,25d-- (Уг) где R2 - радиус среднего дугообразного участка рабочего отверстия пластины (фиг. 4); Z - число зубьев звездочки; d - диаметр валика; b - минимальное расстояние в поперечном сечении между лысками валика (фиг. 3). В поперечном сечении валика 4 (фиг. 3), проходящем через углубления 5, имеются дугообразные участки 6 и 7, сопрягающиеся с углублениями 5 по кромкам AI и Bi, F-i и Ei соответственно. В каждой из пластин 3 (фиг. 4) выполнено по два фигурных отверстия 8, имеющих круглую монтажную часть 9, расположенную ближе к центру пластины 3, и соединенную с ней продольной прорезью 10 профилированную рабочую часть 11, размещенную ближе к концу пластины 3. Круглая монтажная часть 9 и продольная прорезь 10 предназначены для сборки и разборки цепи, а профилированная рабочая часть 11 для размещения конца валика 4 (фиг. 5) с углублениями 5 в рабочем положении. Монтажная часть 9 (фиг. 4) имеет диаметр di, превышающий диаметр d валика 4 (фиг. 2). Ширина Ь| прорези 10 превышает наибольшее расстояние Е между углублениями 5 в поперечном сечении валика 4 (фиг. 3). Рабочая часть 11 фигурного отверстия 8 выполнена симметричной и образована тремя сопряженными дугообразными участками 12-14. из которых боковые дугообразные участки 12 и 14 расположены по бокам продольной прорези 10 и обращены вогнутостью внутрь рабочей части 11 фигурного отверстия 8, а средний дугообразный участок 3 расположен напротив продольной прорези 10 и обращен вь пуклостью внутрь рабочей части 11 фигурного отверстия 8. Радиусы RI кривизны боковых дугообразных участков 12 и 14 одинаковы и равны радиусу валика 4. Центры кривизны боковых дугообразных участков 12 и 14 расположены на линии, перпендикулярной оси симметрии О-О пластины 3 и проходящей через середины боковых дугообразных участков 12 и 14. Радиус R (фиг. 4) кривизны среднего дугообразного участка 13 расположен на оси симметрии О-О пластины 3 и опредеяется по зависимости 0,25d(b/2) + V(W) - 1 - cos./z где b - минимальное расстояние в поперечном сечении между лысками валика (фиг. 3); d - диаметр валика; Z - число зубьез звездочки. При этом радиус R указанных углублений валика превышает радиус R2 среднего дугообразного участка рабочего отверстия пластины. Цепь собирается следующим образом. Вставляют конц| 1 цилиндрических валиков 4 (фиг. 6), имеющие углубления 5, в монтажные отверстия 9 пластин 3 внутреннего звена 1 и продвигают цилиндрические валики 4 через продольные прорези 10 до полного их захода в рабочие части 11 (фиг. 7) фигурных отверстий 8 пластины 3. Разворачивают цилиндрические валики 4 на 90° до соприкосновения углублений 5 со средними дугообразными участками 13 рабочих частей 11. Пластины 3 наружного звена 2 располагают под углом 90° к пластинам 3 внутреннего звена 1 и в таком положении надевают на концы цилиндрических валиков 4, имеющих углубления 5, затем пластины 3 наружного звена 2 продвигают до. полного выхода цилиндрического валика 4 в рабочие части 11 и разворачивают их на 90° так, чтобы углубления о соприкасались со средними дугообразными участками 13.

Вставляют следующий цилиндрический валик 4 одновременно в монтажные отверстия 9 пластин 3 наружного звена 2 и очередного внутреннего звена 1; выполняют этапы сборки «а и «б, в результате чего цилиндрический валик 4 с углублениями 5 размещается в рабочем положении внутри рабочих частей 11 фигурных отверстий 8 пластин 3 наружного звена. 2.

Сдвигают пластины 3 внутреннего звена 1 на углубления 5, поворачивают их на угол 90° относительно пластин 3 наружного звена 2 и выполняют этап сборки «в, в результате чего цилиндрический валик 4 с углублениями 5 размещается в рабочем положении внутри рабочих частей 11 фигурных отверстий 8 пластин 3 внутреннего звена.

Пластинчатая цепь работает следующим образом.

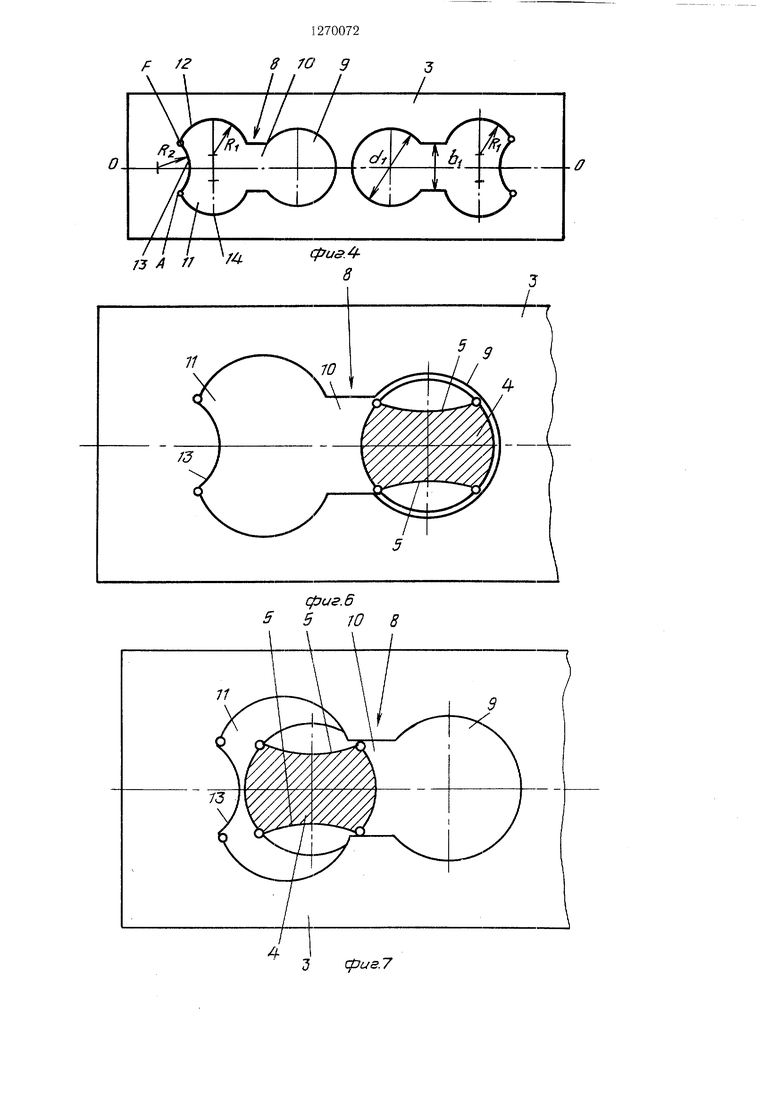

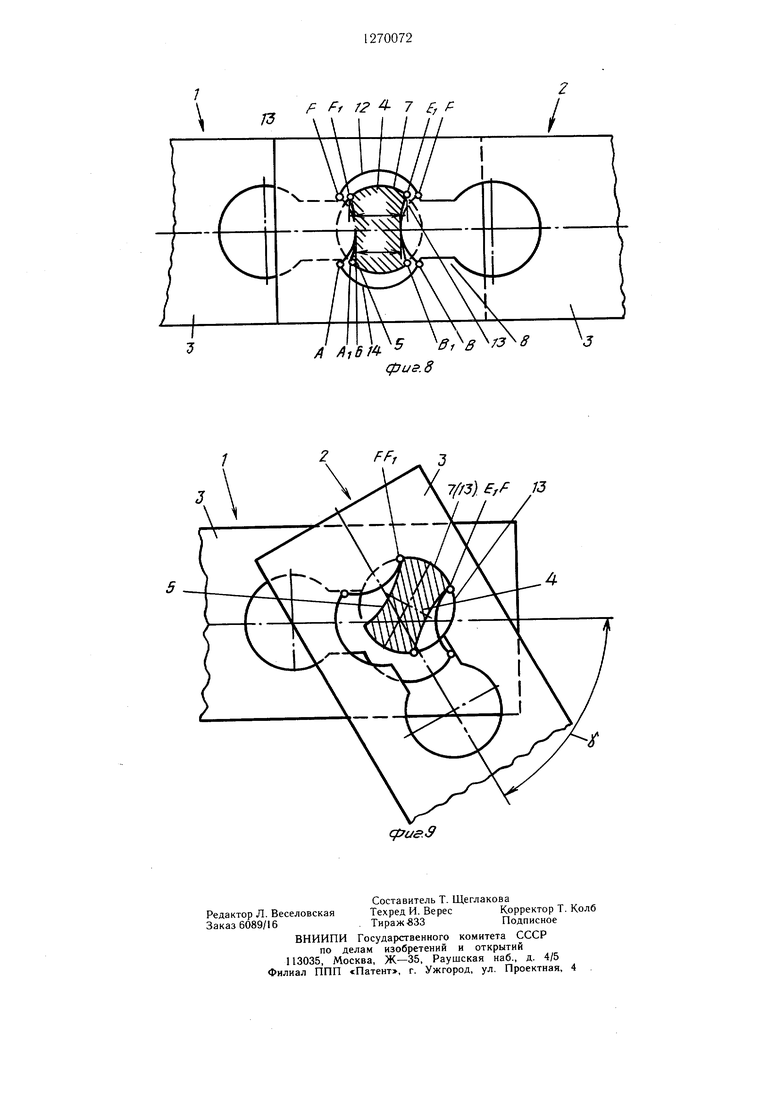

При прямолинейном движении углубления 5 (фиг. 8) соприкасаются со средними дугообразными участками 13 пластин 3 внутренних 1 и наружных 2 звеньев цепи. Кромки А|, В|, FI и EI углубления 5 не соприкасаются со средними дугообразными участками 13 соответствующих пластин 3. Между дугообразными участками 6 и 7 цилиндрического валика 4 и 12 и 14 пластин 3 имеется зазор. В результате сопряжения выпуклых дугообразных участков 13 пластин 3 с вогнутыми углублениями 5 исключается возможность произвольного смещения цилиндрического валика 4 относительно пластин 3. При этом возможен двусторонний поворот звеньев цепи, позволяющий установить звезхючки конвейера с обеих сторон тяговой цепи, что необходимо при создании сложной трассы конвейера.

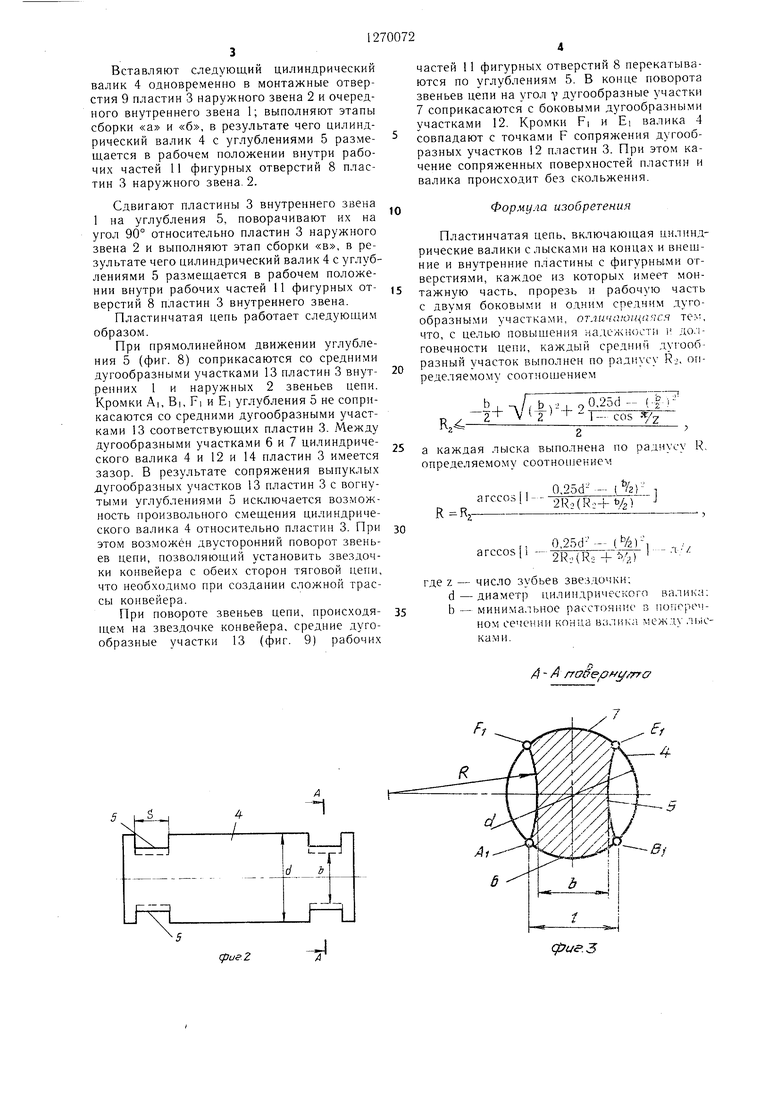

При повороте звеньев цепи, происходящем на звездочке конвейера, средние дугообразные участки 13 (фиг. 9) рабочих

Л

(fuezт

частей 11 фигурных отверстий 8 перекатываются по углублениям 5. В конце поворота звеньев цепи на угол у дугообразные участки 7 соприкасаются с боковыми дугообразными участками 12. Кромки F: и Ei валика 4 совпадают с точками F сопряжения дугообразных участков 12 пластин 3. При этом качение сопряженных поверхностей пластин и валика происходит без скольжения.

Формула изобретения

Пластинчатая цепь, включающая цилиндрические валики слысками на концах и внешние и внутренние пластины с фигурными отверстиями, каждое из которых имеет монтажную часть, прорезь и рабочую часть с двумя боковыми и одним средним дугообразными участками, отличаю/ца н.я те.;, что, с целью повышения надежности г: до.1говечности цепи, каждый средний дугообразный участок выполнен по радиусу Р., определяемому соотнощением

а каждая лыска выполнена по радиусу R, определяемому соотно1пением

0,25d- -- (%}

-J

arccosI

2R-2(R;4-%)

,30

0,25d- -- (,

arccos 2RnR2 -ГМ;

где z - число зубьев звездочки;

d-диаметр цилиндрического валика; b - минимальное расстояние в тюпгречном сечении конца валик; .niiicками.

4 - А fra6epffy/rfa

Fr

Bi

(uf.3 F Ft 72 7 j Р A AiB V фи5.8 V

| название | год | авторы | номер документа |

|---|---|---|---|

| Цепная передача | 1985 |

|

SU1416776A1 |

| Пластинчатая цепь | 1990 |

|

SU1754985A1 |

| ПЛАСТИНЧАТАЯ ЦЕПЬ | 2009 |

|

RU2490530C2 |

| ЦЕПЬ С ШАРНИРАМИ КАЧЕНИЯ | 1971 |

|

SU322083A1 |

| Машина для разделки рыбы | 1932 |

|

SU39945A1 |

| ПОЧВОИЗМЕЛЬЧИТЕЛЕПОСАДОЧНЫЙ АГРЕГАТ И.Г.МУХИНА | 1997 |

|

RU2121251C1 |

| ЦЕПЬ ПРИВОДНАЯ ПЛАСТИНЧАТАЯ, ИМЕЮЩАЯ ОТКРЫТЫЕ ШАРНИРЫ КАЧЕНИЯ С ЦИЛИНДРИЧЕСКОЙ ФОРМОЙ ЭЛЕМЕНТА ЗАЦЕПЛЕНИЯ | 2009 |

|

RU2472049C2 |

| Цепь пластинчатая для гидротехнических затворов с дифференциальным шагом | 2022 |

|

RU2794252C1 |

| ЦЕПЬ И ЕЕ ЗВЕНО | 1994 |

|

RU2036347C1 |

| ТЯГОВАЯ РАЗБОРНАЯ ЦЕПЬ | 2000 |

|

RU2188972C2 |

Изобретение относится к области машиностроения, а именно к пластинчатым разборным тяговым цепям. Цель изобретения - повышение надежности и долговечности цепи. Цепь включает внешние и внутренние пластины 3, соединенные между собой цилиндрическими валиками (В) 4 с лысками 5 на концах. В каждой из пластин 3 выполнено по два фигурных отверстия 8, имеющих монтажную часть 9, прорезь 10 и рабочую часть 11 с двумя боковыми и одним средним 13 дугообразными участками (ДУ). Каждый ДУ 13 выполнен по ра аиусу R; определяемому соотиоиюнием R.iVa +{(bA)V 2(Lo,25d-( : l-cos%)}):2 Каждая лыска 5 выполнена по pa.iiiycy Ri. определяемому соотношением Ri R2- arccos{l-- 0,25d--(b/2) (R2+ b/2)}: (arccos -- fO,25d--(b/2) ; 2R2(R2+b/2)i -n,/z). где z - число зубьев звездочки; d - диаметр В 4; b - минимальное расстояние в поперечном сечении В 4 между лысками 5. Благодаря этому ДУ 13 рабочих частей 11 фиto гурных отверстий 8 пластин 3 сопрягаются (Л с вогнутой частью лыски 5 В 4 с двух сторон, что препятствует смещению со скольжением пластин 3 по В 4 при относительном повороте звеньев цепи на звездочке. Для осуществления качения ДУ 13 пластины 3 по В 4 R и R2 по величине отличаются. 9 ил. го vi

| 1970 |

|

SU412090A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-11-15—Публикация

1984-12-20—Подача