ф

05

Изобретение относится к машиностроению, в частности к пластинчатым передачам с разборными тяговыми цепями в различных конвейерах промышленного и сельскохозяйственного назначения.

Целью изобретения является повышение надежности, обеспечение возможности качения без скольжения сопряженных поверхностей, в частности валика по среднему дугообразному участку рабочей части фигурного отверстия пластины, а также снижение контактных напряжений в шарнире цепи.

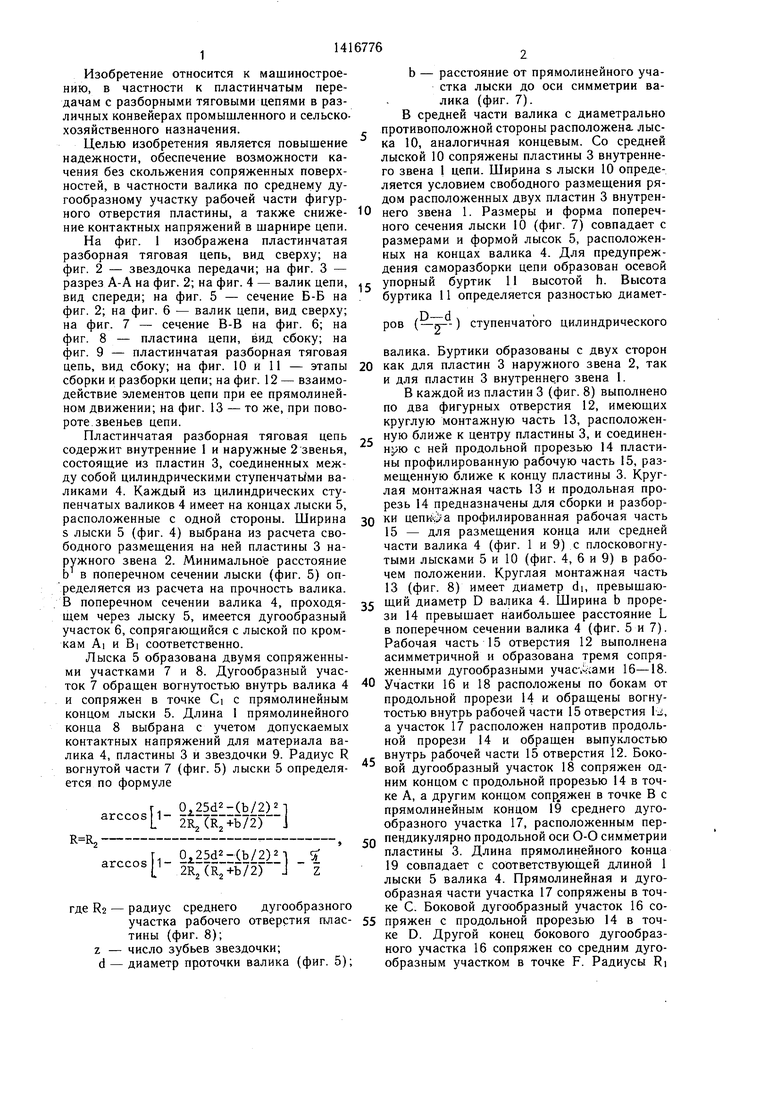

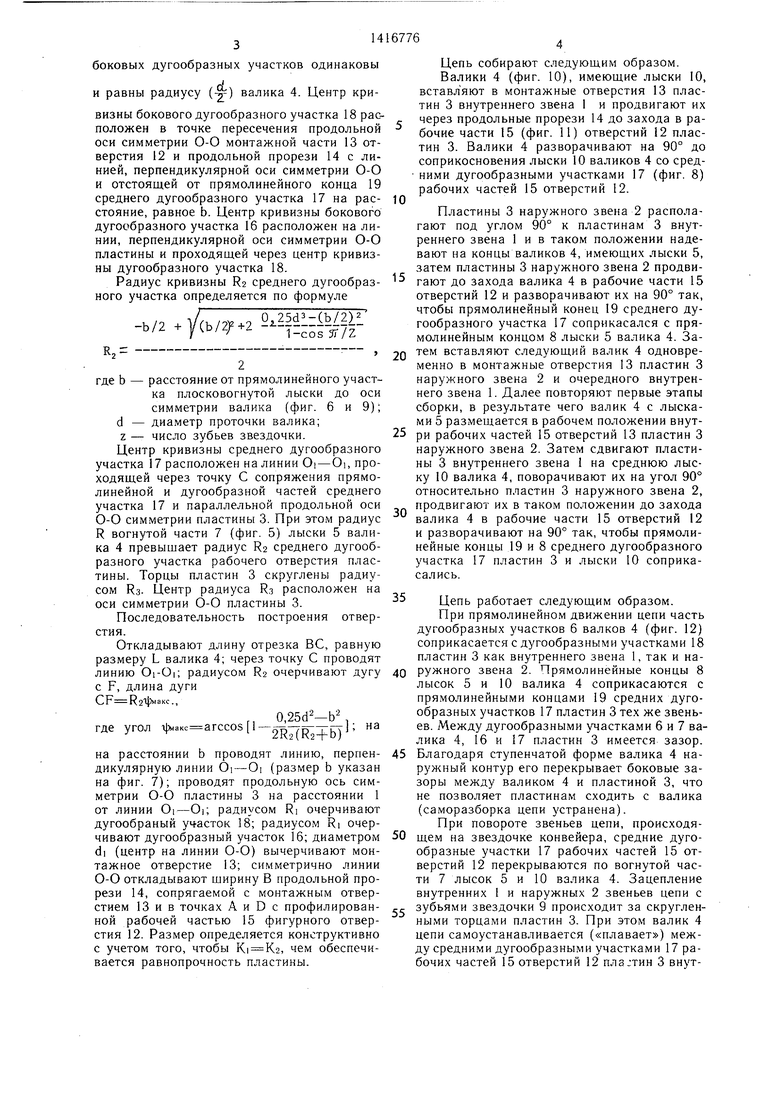

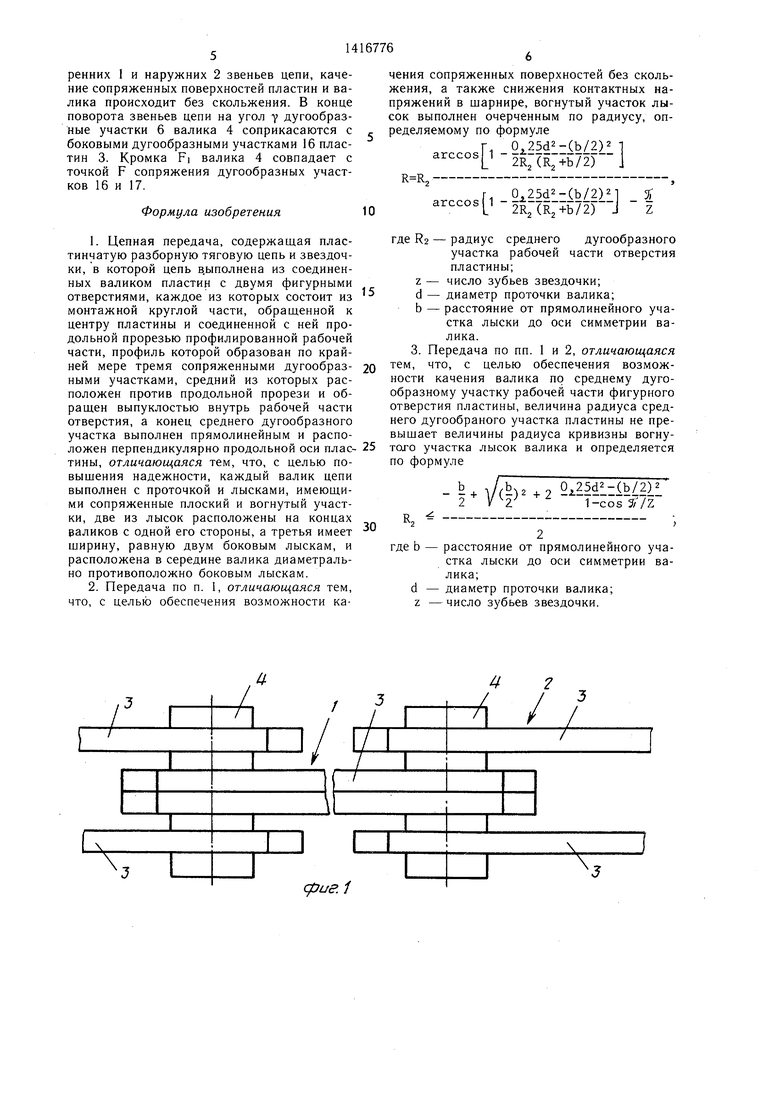

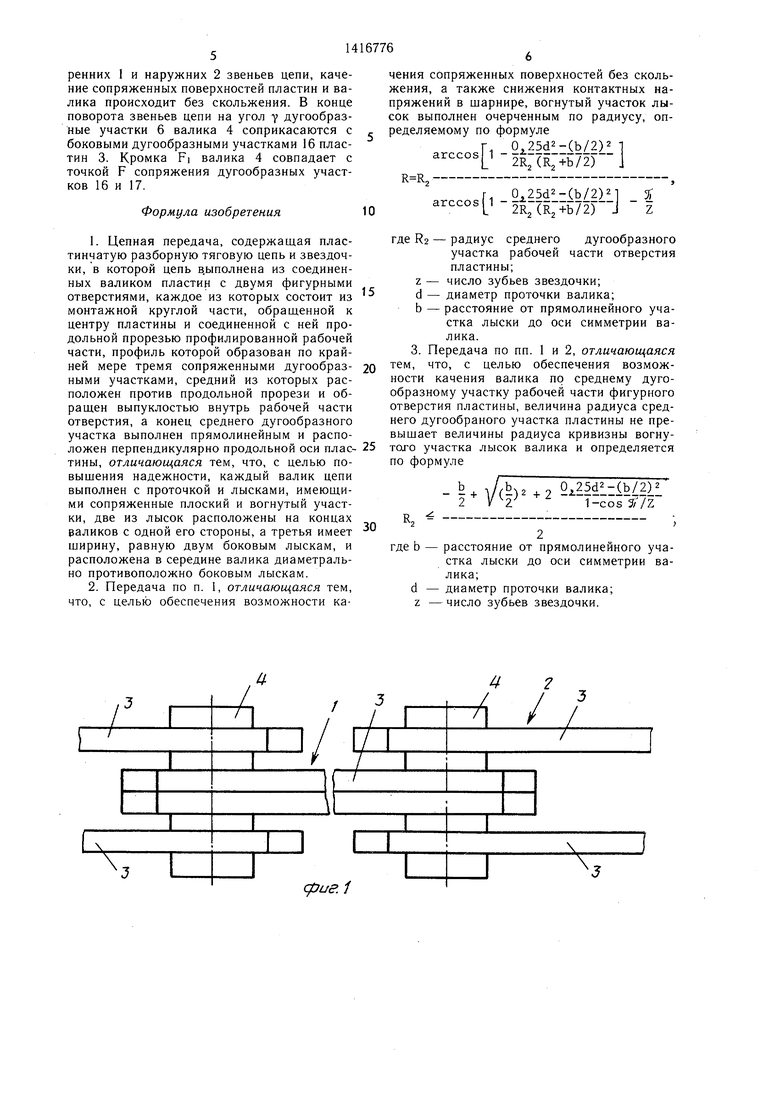

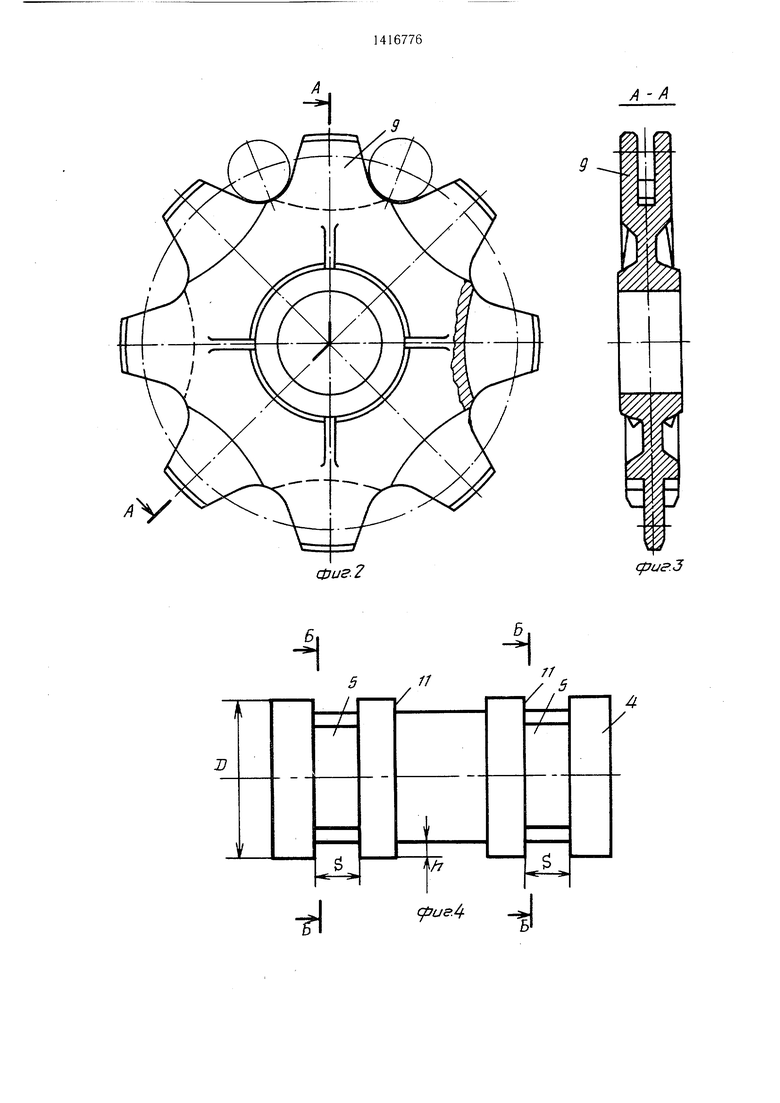

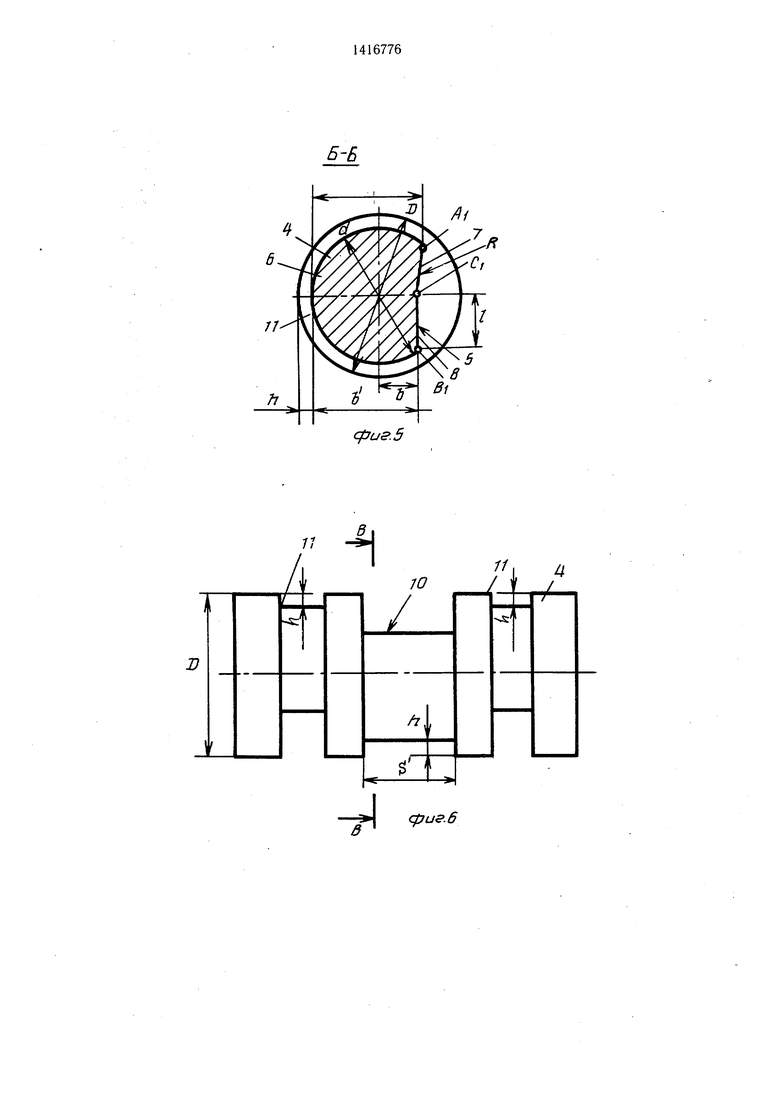

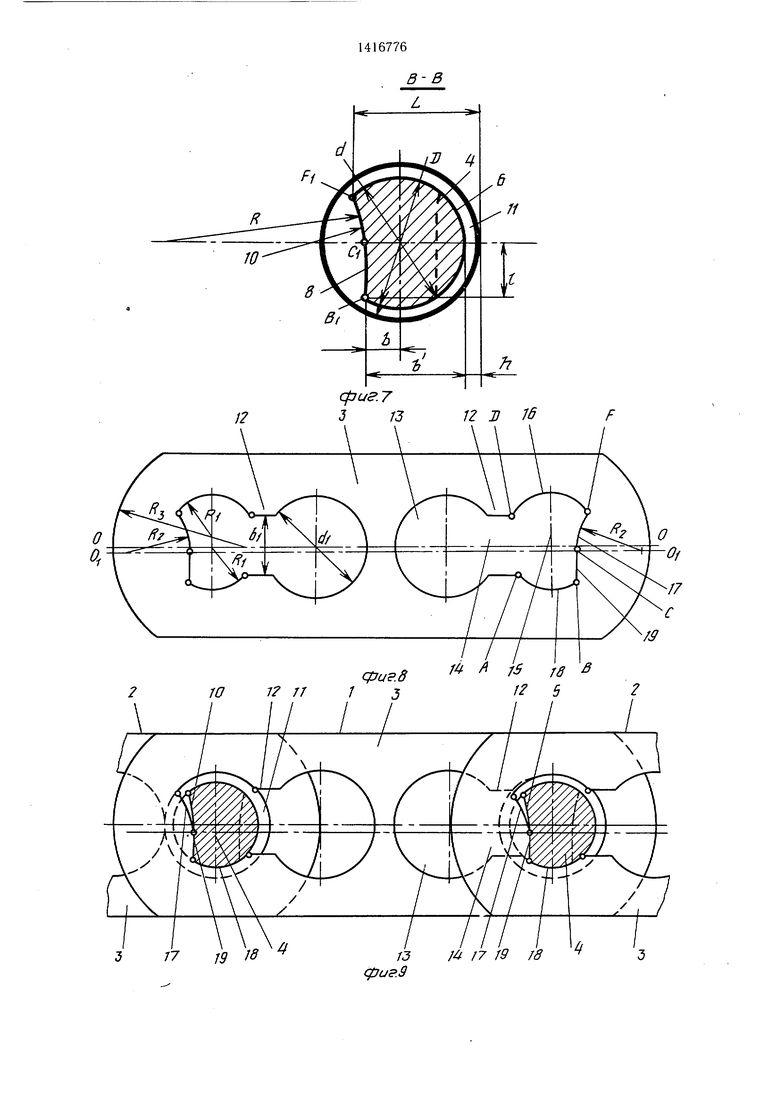

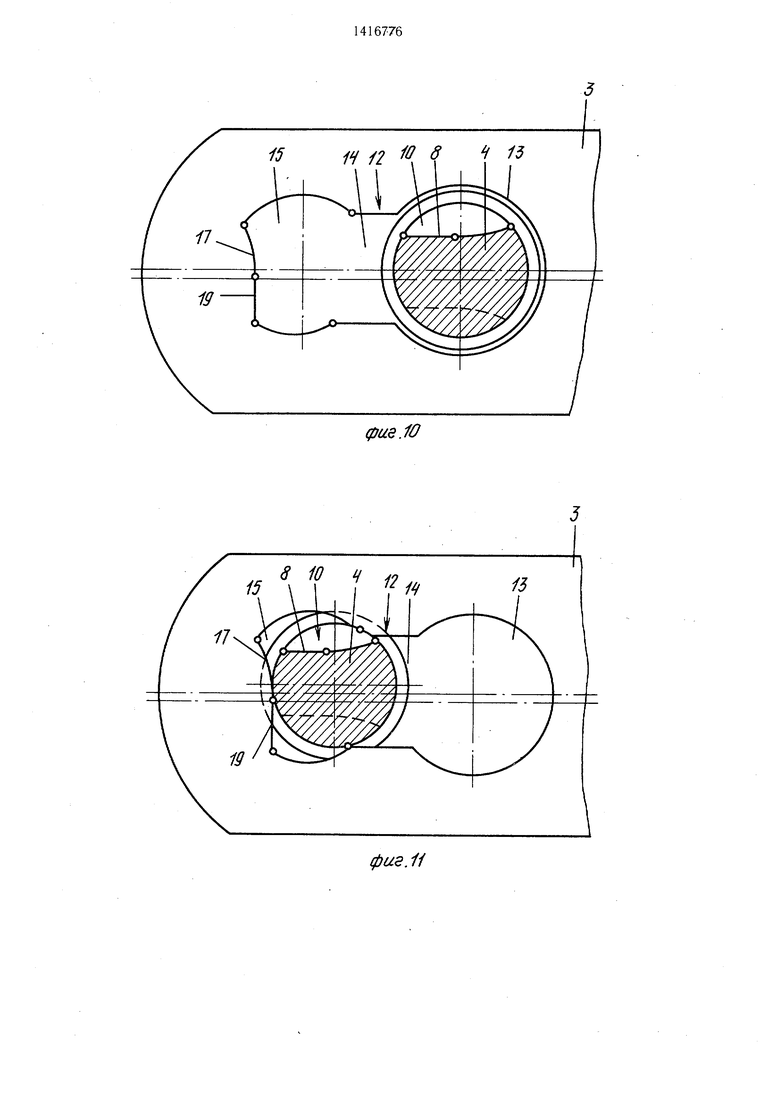

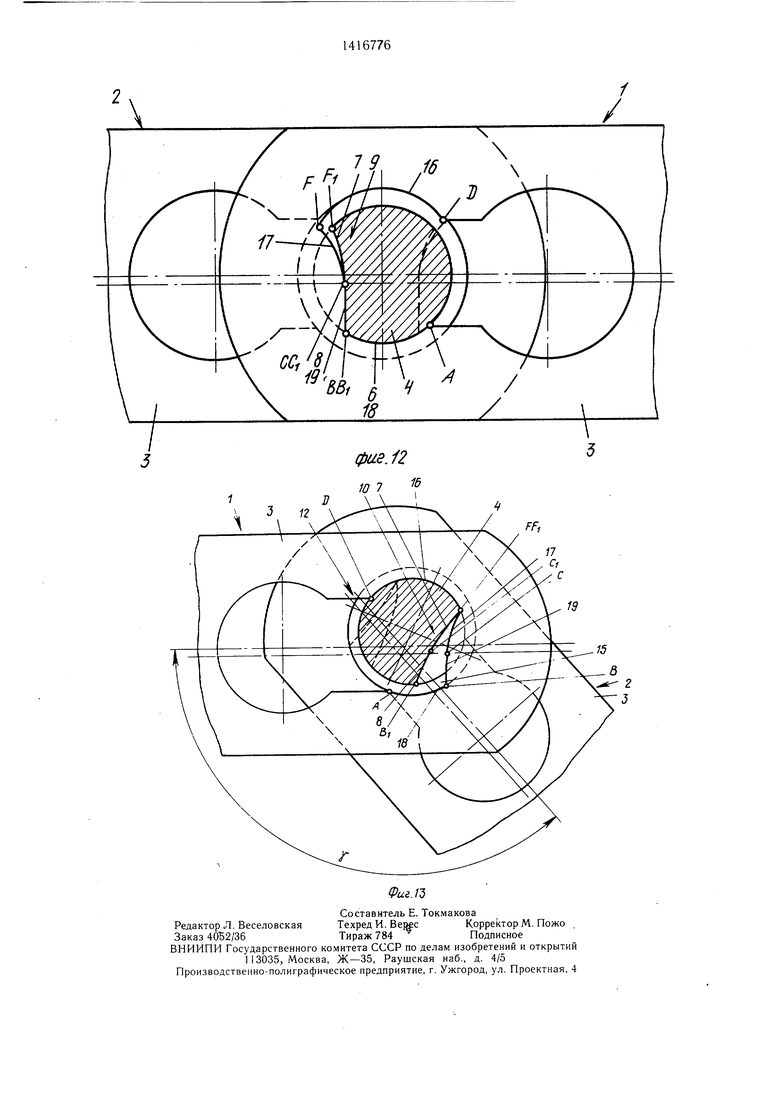

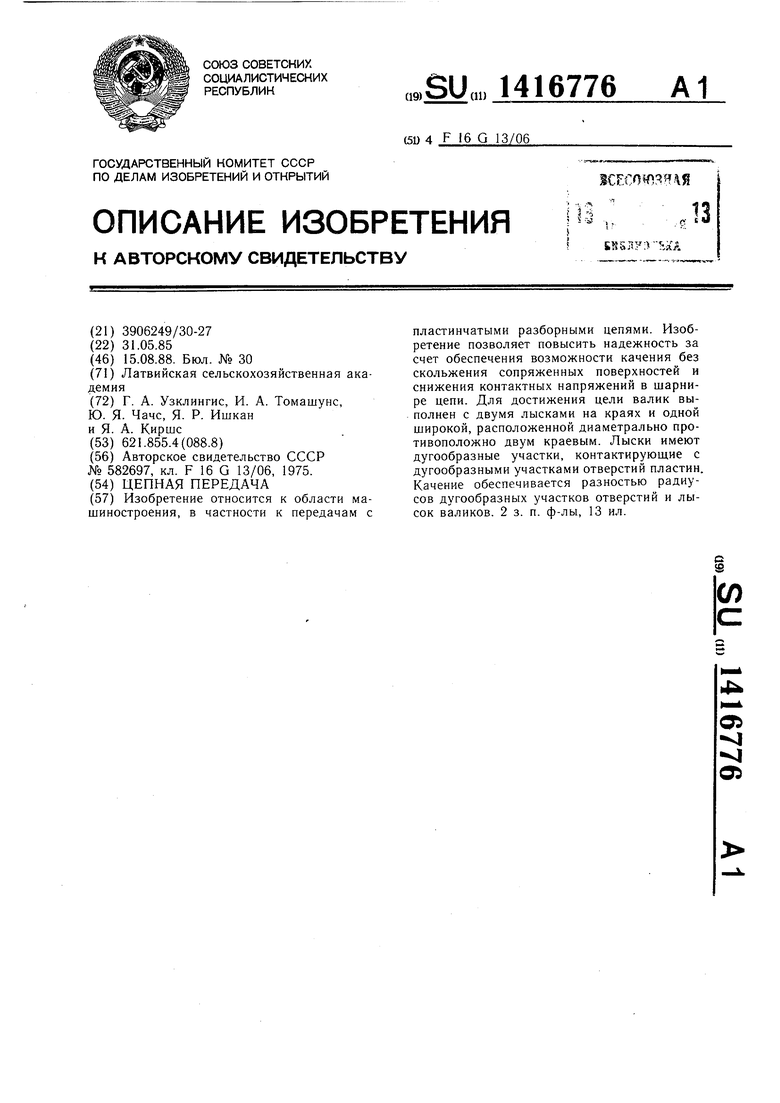

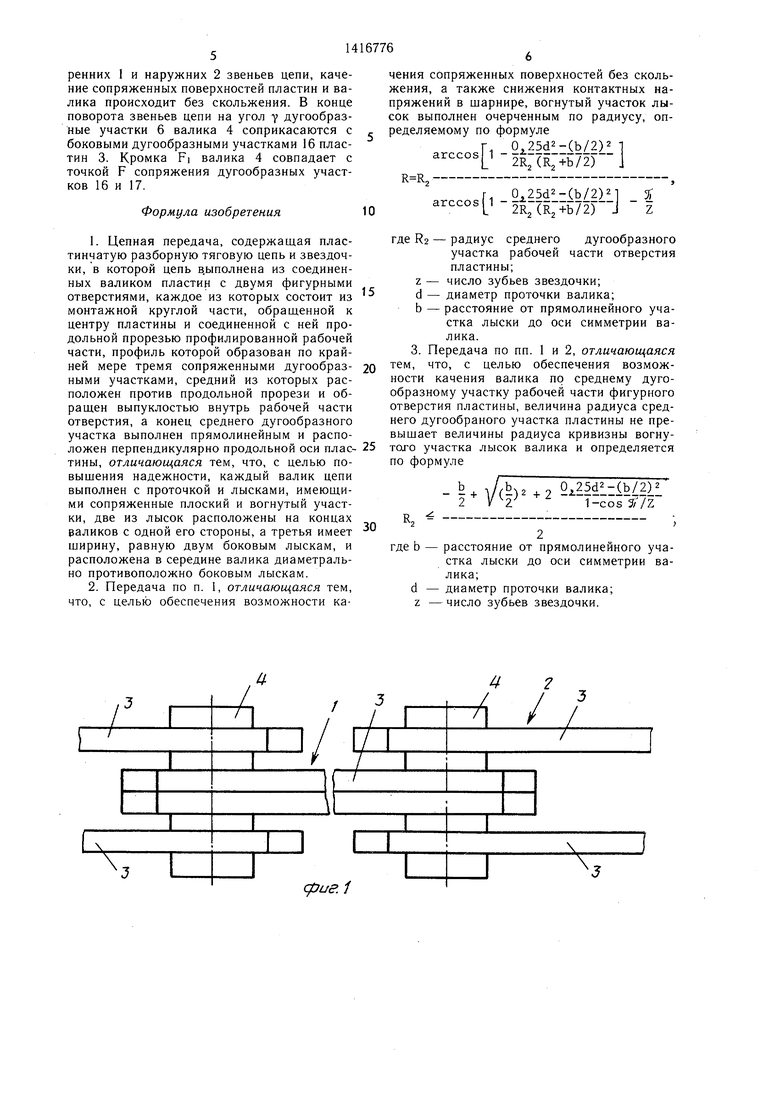

На фиг. 1 изображена пластинчатая разборная тяговая цепь, вид сверху; на фиг. 2 - звездочка передачи; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - валик цепи, вид спереди; на фиг. 5 - сечение Б-Б на фиг. 2; на фиг. 6 - валик цепи, вид сверху; на фиг. 7 - сечение В-В на фиг. 6; на фиг. 8 - пластина цепи, вид сбоку; на фиг. 9 - пластинчатая разборная тяговая цепь, вид сбоку; на фиг. 10 и 11 - этапы сборки и разборки цепи; на фиг. 12 - взаимодействие элементов цепи при ее прямолинейном движении; на фиг. 13 - то же, при повороте, звеньев цепи.

Пластинчатая разборная тяговая цепь содержит внутренние 1 и наружные 2 звенья, состоящие из пластин 3, соединенных между собой цилиндрическими ступенчать ми валиками 4. Каждый из цилиндрических ступенчатых валиков 4 имеет на концах лыски 5, расположенные с одной стороны. Ширина S лыски 5 (фиг. 4) выбрана из расчета свободного размещения на ней пластины 3 наружного звена 2. Минимальное расстояние b в поперечном сечении лыски (фиг. 5) определяется из расчета на прочность валика. В поперечном сечении валика 4, проходящем через лыску 5, имеется дугообразный участок 6, сопрягающийся с лыской по кромкам AI и В| соответственно.

Лыска 5 образована двумя сопряженными участками 7 и 8. Дугообразный участок 7 обрашен вогнутостью внутрь валика 4 и сопряжен в точке Ci с прямолинейным концом лыски 5. Длина 1 прямолинейного конца 8 выбрана с учетом допускаемых контактных напряжений для материала валика 4, пластины 3 и звездочки 9. Радиус R вогнутой части 7 (фиг. 5) лыски 5 определяется по формуле

г. 0,25d2-(b/2)2-| arccos l- -|- ------ -j

,

i 0 25d2-(b/2) 5Г i 2R, (R,-bb72) J Z

arccos

радиус среднего дугообразного участка рабочего отверстия пластины (фиг. 8); число зубьев звездочки; диаметр проточки валика (фиг. 5);

5

b - расстояние от прямолинейного участка лыски до оси симметрии валика (фиг. 7).

В средней части валика с диаметрально противоположной стороны расположена лыс- ка 10, аналогичная концевым. Со средней лыской 10 сопряжены пластины 3 внутреннего звена 1 цепи. Ширина s лыски 10 определяется условием свободного размещения рядом расположенных двух пластин 3 внутрен- него звена 1. Размеры и форма поперечного сечения лыски 10 (фиг. 7) совпадает с размерами и формой лысок 5, расположенных на концах валика 4. Для предупреждения саморазборки цепи образован осевой 5 упорный буртик 11 высотой h. Высота буртика 11 определяется разностью диаметГ)А

ров (-Т) ступенчатого цилиндрического

валика. Буртики образованы с двух сторон 0 как для пластин 3 наружного звена 2, так и для пластин 3 внутреннего звена 1.

В каждой из пластин 3 (фиг. 8) выполнено по два фигурных отверстия 12, имеющих круглую монтажную часть 13, расположенную ближе к центру пластины 3, и соединен- Hj/ю с ней продольной прорезью 14 пластины профилированную рабочую часть 15, размещенную ближе к концу пластины 3. Круглая монтажная часть 13 и продольная прорезь 14 предназначены для сборки и разбор- 0 ки цепй а профилированная рабочая часть 15 - для размещения конца или средней части валика 4 (фиг. 1 и 9) с плосковогнутыми лысками 5 и 10 (фиг. 4, 6 и 9) в рабочем положении. Круглая монтажная часть 13 (фиг. 8) имеет диаметр di, превышаю- 5 щий диаметр D валика 4. Ширина b прорези 14 превышает наибольшее расстояние L в поперечном сечении валика 4 (фиг. 5 и 7). Рабочая часть 15 отверстия 12 выполнена асимметричной и образована тремя сопряженными дугообразными учасл-сами 16-18. 0 Участки 16 и 18 расположены по бокам от продольной прорези Ц и обращены вогнутостью внутрь рабочей части 15 отверстия lii, а участок 17 расположен напротив продольной прорези 14 и обрашен выпуклостью внутрь рабочей части 15 отверстия 12. Боковой дугообразный участок 18 сопряжен одним концом с продольной прорезью 14 в точке А, а другим концом сопр.яжен в точке В с прямолинейным концом 19 среднего дугообразного участка 17, расположенным перд пендикулярно продольной оси О-О симметрии пластины 3. Длина прямолинейного конца 19 совпадает с соответствующей длиной 1 лыски 5 валика 4. Прямолинейная и дугообразная части участка 17 сопряжены в точке С. Боковой дугообразный участок 16 со- 5 пряжен с продольной прорезью 14 в точке D. Другой конец бокового дугообразного участка 16 сопряжен со средним дугообразным участком в точке F. Радиусы Ri

боковых дугообразных участков одинаковы

I

и равны радиусу () валика 4. Центр кривизны бокового дугообразного участка 18 расположен в точке пересечения продольной 5 оси симметрии О-О монтажной части 13 отверстия 12 и продольной прорези 14 с линией, перпендикулярной оси симметрии О-О и отстоящей от прямолинейного конца 19 среднего дугообразного участка 17 на рас- ю стояние, равное Ь. Центр кривизны бокового дугообразного участка 16 расположен на линии, перпендикулярной оси симметрии О-О пластины и проходящей через центр кривизны дугообразного участка 18.

Цепь собирают следующим образом.

Валики 4 (фиг. 10), имеющие лыски 10, вставл яют в монтажные отверстия 13 пластин 3 внутреннего звена 1 и продвигают их через продольные прорези 14 до захода в рабочие части 15 (фиг. 11) отверстий 12 пластин 3. Валики 4 разворачивают на 90° до соприкосновения лыски 10 валиков 4 со средними дугообразными участками 17 (фиг. 8) рабочих частей 15 отверстий 12.

Пластины 3 наружного звена 2 располагают под углом 90° к пластинам 3 внутреннего звена 1 и в таком положении надевают на концы валиков 4, имеющих лыски 5, затем пластины 3 наружного звена 2 продви- Радиус кривизны R2 среднего дугообраз- гают до захода валика 4 в рабочие части 15

ного участка определяется по формуле -Ь/2 +

yCb/z;

.,0 2.L25di-(b/2).i 1-cos r/Z

отверстий 12 и разворачивают их на 90° так, чтобы прямолинейный конец 19 среднего дугообразного участка 17 соприкасался с прямолинейным концом 8 лыски 5 валика 4. ЗаR,r

где b - расстояние от прямолинейного участка плосковогнутой лыски до оси симметрии валика (фиг. 6 и 9); d - диаметр проточки валика; Z - число зубьев звездочки. Центр кривизны среднего дугообразного участка 17 расположен на линии Oi-Oi, проходящей через точку С сопряжения прямолинейной и дугообразной частей среднего

2Q тем вставляют следующий валик 4 одновременно в монтажные отверстия 13 пластин 3 наружного звена 2 и очередного внутреннего звена 1. Далее повторяют первые этапы сборки, в результате чего валик 4 с лыска- ми 5 размещается в рабочем положении внут25 ри рабочих частей 15 отверстий 13 пластин 3 наружного звена 2. Затем сдвигают пластины 3 внутреннего звена 1 на среднюю лыс- ку 10 валика 4, поворачивают их на угол 90° относительно пластин 3 наружного звена 2,

участка 17 и параллельной продольной осипродвигают их в таком положении до захода

35

О-О симметрии пластины 3. При этом радиус R вогнутой части 7 (фиг. 5) лыски 5 валика 4 превышает радиус R2 среднего дугообразного участка рабочего отверстия пластины. Торцы пластин 3 скруглены радиусом Ra. Центр радиуса Rs расположен на оси симметрии О-О пластины 3.

Последовательность построения отверстия.

Откладывают длину отрезка ВС, равную размеру L валика 4; через точку С проводят линию Oi-Oi; радиусом R2 очерчивают дугу 40 с F, длина дуги

CF R2Ti MaKC.,

о 25

где угол г|)макс агссоз 1-2 -T j- ; на

на расстоянии b проводят линию, перпендикулярную линии Oi-Oi (размер b указан на фиг. 7); проводят продольную ось симметрии О-О пластины 3 на расстоянии 1 от линии Oi-Oi; радиусом Ri очерчивают дугообраный уч асток радиусом Ri очерчивают дугообразный участок 16; диаметром 50 di (центр на линии О-О) вычерчивают монтажное отверстие 13; симметрично линии О-О откладывают ширину В продольной прорези 14, сопрягаемой с монтажным отвервалика 4 в рабочие части 15 отверстий 12 и разворачивают на 90° так, чтобы прямолинейные концы 19 и 8 среднего дугообразного участка 17 пластин 3 и лыски 10 соприкасались.

Цепь работает следующим образом.

При прямолинейном движении цепи часть дугообразных участков 6 валков 4 (фиг. 12) соприкасается с дугообразными участками 18 пластин 3 как внутреннего звена 1, так и наружного звена 2. Прямолинейные концы 8 лысок 5 и 10 валика 4 соприкасаются с прямолинейными концами 19 средних дугообразных участков 17 пластин 3 тех же звеньев. Между дугообразными участками 6 и 7 валика 4, 16 и 17 пластин 3 имеется зазор. 45 Благодаря ступенчатой форме валика 4 наружный контур его перекрывает боковые зазоры между валиком 4 и пластиной 3, что не позволяет пластинам сходить с валика (саморазборка цепи устранена).

При повороте звеньев цепи, происходящем на звездочке конвейера, средние дугообразные участки 17 рабочих частей 15 отверстий 12 перекрываются по вогнутой части 7 лысок 5 и 10 валика 4. Зацепление внутренних 1 и наружных 2 звеньев цепи с

стием 13 и в точках А и D с профилирован- с зубьями звездочки 9 происходит за скругленной рабочей частью 15 фигурного отвер-ными торцами пластин 3. При этом валик 4 стия 12. Размер определяется конструктивно с учетом того, чтобы Ki K2, чем обеспечицепи самоустанавливается («плавает) между средними дугообразными участками 17 рабочих частей 15 отверстий 12 пла:тин 3 внутвается равнопрочность пластины.

Цепь собирают следующим образом.

Валики 4 (фиг. 10), имеющие лыски 10, вставл яют в монтажные отверстия 13 пластин 3 внутреннего звена 1 и продвигают их через продольные прорези 14 до захода в рабочие части 15 (фиг. 11) отверстий 12 пластин 3. Валики 4 разворачивают на 90° до соприкосновения лыски 10 валиков 4 со средними дугообразными участками 17 (фиг. 8) рабочих частей 15 отверстий 12.

Пластины 3 наружного звена 2 располагают под углом 90° к пластинам 3 внутреннего звена 1 и в таком положении надевают на концы валиков 4, имеющих лыски 5, затем пластины 3 наружного звена 2 продви- гают до захода валика 4 в рабочие части 15

отверстий 12 и разворачивают их на 90° так, чтобы прямолинейный конец 19 среднего дугообразного участка 17 соприкасался с прямолинейным концом 8 лыски 5 валика 4. ЗаQ тем вставляют следующий валик 4 одновременно в монтажные отверстия 13 пластин 3 наружного звена 2 и очередного внутреннего звена 1. Далее повторяют первые этапы сборки, в результате чего валик 4 с лыска- ми 5 размещается в рабочем положении внут5 ри рабочих частей 15 отверстий 13 пластин 3 наружного звена 2. Затем сдвигают пластины 3 внутреннего звена 1 на среднюю лыс- ку 10 валика 4, поворачивают их на угол 90° относительно пластин 3 наружного звена 2,

продвигают их в таком положении до захода

валика 4 в рабочие части 15 отверстий 12 и разворачивают на 90° так, чтобы прямолинейные концы 19 и 8 среднего дугообразного участка 17 пластин 3 и лыски 10 соприкасались.

Цепь работает следующим образом.

При прямолинейном движении цепи часть дугообразных участков 6 валков 4 (фиг. 12) соприкасается с дугообразными участками 18 пластин 3 как внутреннего звена 1, так и наружного звена 2. Прямолинейные концы 8 лысок 5 и 10 валика 4 соприкасаются с прямолинейными концами 19 средних дугообразных участков 17 пластин 3 тех же звеньев. Между дугообразными участками 6 и 7 валика 4, 16 и 17 пластин 3 имеется зазор. Благодаря ступенчатой форме валика 4 наружный контур его перекрывает боковые зазоры между валиком 4 и пластиной 3, что не позволяет пластинам сходить с валика (саморазборка цепи устранена).

При повороте звеньев цепи, происходящем на звездочке конвейера, средние дугообразные участки 17 рабочих частей 15 отверстий 12 перекрываются по вогнутой части 7 лысок 5 и 10 валика 4. Зацепление внутренних 1 и наружных 2 звеньев цепи с

зубьями звездочки 9 происходит за скругленными торцами пластин 3. При этом валик 4

зубьями звездочки 9 происходит за скругленными торцами пластин 3. При этом валик 4

цепи самоустанавливается («плавает) между средними дугообразными участками 17 рабочих частей 15 отверстий 12 пла:тин 3 внутренних 1 и наружних 2 звеньев цепи, качение сопряженных поверхностей пластин и валика происходит без скольжения. В конце поворота звеньев цепи на угол у дугообразные участки 6 валика 4 соприкасаются с боковыми дугообразными участками 16 пластин 3. Кромка FI валика 4 совпадает с точкой F сопряжения дугообразных участков 16 и 17.

Формула изобретения

чения сопряженных поверхностей без скольжения, а также снижения контактных напряжений в щарнире, вогнутый участок лысок выполнен очерченным по радиусу, определяемому по формуле

arccos

.

Ti Oi25di-(b/2)i 1 1 2R, (R2+b/2) j

r. 0 j 25d2-(b/2)M ЭГ arccos l-2|-(R-; 72y--J Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластинчатая цепь | 1984 |

|

SU1270072A1 |

| Штемпельный станок-полуавтомат | 1990 |

|

SU1781085A1 |

| СПОСОБ ВЫПОЛНЕНИЯ ОТВЕРСТИЙ В КОСТНОЙ ТКАНИ АЛЬВЕОЛЯРНОГО ГРЕБНЯ И УСТРОЙСТВО ЕГО РЕАЛИЗУЮЩЕЕ | 2011 |

|

RU2479263C1 |

| ПЛАСТИНЧАТАЯ ЦЕПЬ | 2009 |

|

RU2490530C2 |

| Многоцелевой станок | 1988 |

|

SU1648727A1 |

| Стенд для испытания цепей | 1986 |

|

SU1449854A2 |

| Пластинчатая цепь | 1990 |

|

SU1754985A1 |

| Блок приводной звездочки для одноцепного конвейера | 1987 |

|

SU1444242A1 |

| ЦЕПЬ ПРИВОДНАЯ ПЛАСТИНЧАТАЯ, ИМЕЮЩАЯ ОТКРЫТЫЕ ШАРНИРЫ КАЧЕНИЯ С ЦИЛИНДРИЧЕСКОЙ ФОРМОЙ ЭЛЕМЕНТА ЗАЦЕПЛЕНИЯ | 2009 |

|

RU2472049C2 |

| РАБОЧИЙ ОРГАН ЗЕМЛЕРОЙНОЙ МАШИНЫ | 1999 |

|

RU2175041C2 |

Изобретение относится к области машиностроения, в частности к передачам с пластинчатыми разборными цепями. Изобретение позволяет повысить надежность за счет обеспечения возможности качения без скольжения сопряженных поверхностей и снижения контактных напряжений в шарнире цепи. Для достижения цели валик выполнен с двумя лысками на краях и одной широкой, расположенной диаметрально противоположно двум краевым. Лыски имеют дугообразные участки, контактирующие с дугообразными участками отверстий пластин. Качение обеспечивается разностью радиусов дугообразных участков отверстий и лы- сок валиков. 2 з. п. ф-лы, 13 ил.

5

0 5

0

где R2 - радиус среднего дугообразного участка рабочей части отверстия пластины;

Z - число зубьев звездочки; d - диаметр проточки валика; Ь - расстояние от прямолинейного участка лыски до оси симметрии валика.

-Ь.ДЬ2 25di3(

2 г +/ д д./2

р .

Kg-,

2

где b - расстояние от прямолинейного участка лыски до оси симметрии валика;

d - диаметр проточки валика; Z - число зубьев звездочки.

V

фиг. 2

|

А-А

-g

сриг.З

/

//

/

срие4-J

Г

Bv

Г-

cfiue.S

/7 /5 18

13/ /7 19 /8

фиг.9

0 1 12

фиа.Ю

/J

фиг. а

| Пластинчатая цепь | 1975 |

|

SU582697A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-08-15—Публикация

1985-05-31—Подача