22

io

Фиа.1

. 1270

2,Устройство по п.1, о т л и ч аю щ е е с я тем, что рейки барабанов установлены с возможностью колебательного перемещения в противофазе,

3.Устройство по ПП.1 и 2, о т - личающееся тем, что рейки соединены с копиром посредством смонтированных на одном из дисков двуплечих рычагов, один конец каждого из которых шарнирно соединен с соответствующей рейкой, а другой несет ролик для контактирования с копиром.

4.Устройство по пп.1-3, о т л и-чающееся тем, что копир имеет на торцовой поверхности замкну.Vyio кольцевую волнообразную рабочую поверхность.

5,Устройство по ПП.1-А, о т л ич а ю щ е е с я тем, что оно дополнительно имеет защитный экран для роликов, расположенный между ними

и копиром со стороны, ПРОТИВОПОЛОЖНОЙ зоне обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАН ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2012 |

|

RU2503756C1 |

| ТРЕПАЛЬНЫЙ БАРАБАН ДЛЯ ОЧИСТКИ ЛУБОВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2004 |

|

RU2295591C2 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2000 |

|

RU2165487C1 |

| Устройство для разделения слоя стеблей лубяных культур на порции | 1982 |

|

SU1108144A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЛУБОВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2008 |

|

RU2375507C1 |

| Устройство для формирования ленты из стеблей лубяных культур | 1978 |

|

SU745968A1 |

| Устройство для вкладывания в тару защитных слоев материала | 1974 |

|

SU537901A1 |

| Швейная машина зигзаг | 1982 |

|

SU1089189A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Трепальный барабан | 1980 |

|

SU962342A1 |

1. УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЛУБОВОЛОКНИСТОГО МАТЕРИАЛА, содержащее установленные на валах один под другим с возможностью вращения в противополо :ных направлениях барабаны. каждый из которых включает размещенные между опорными дисками по образующей планки, несущие иглы и средство перемещения игл с копиром, закрепленным на валу барабана, о т л и- чающееся тем, что, с целью повышения эффективности обработки, планки жестко соединены с дисками, из игл в средней части шарнирно соединена с планкой, а средство переме1цения игл дополнительно включает рейки по числу планок, связанные с обра1ценными внутрь барабана концами игл, при этом каждая из реек с С одного конца подпружинена, а другим концом кинематически связана с копи(/) ром для сообщения ей продольных колебаний.

Изобретение относится к текстильной промьшшенности, а именно к устройствам для механической обработки лубоволокнистого материала.

Известно устройство для обработки лубоволокнистого материала, содержащее колковые барабаны, смонтированные с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном движению обрабатываемого материала, посредством эксцентрика, взаимодействующего с одним из торцов барабана, другой конец которого подпружинен 1.

Недостатком данного устройства является то, что больщая масса при возвратно-поступательном движении колковых барабанов не позволяет обеспечить необходимую интенсивность воздействий на обрабатьшаемый материал.

Наиболее близким к изобретению является устройство для обработки лубоволокнистого материала, содержащее установленные на валах один под другим с возможностью вращения в противоположных направлениях барабаны, каждый из которых включает размещенные между опорными дисками по образующей планки, несущие иглы и средство перемещения игл с копиром, закрепленным на валу барабана 2.

Однако известное устройство предназначено для переработки очень тонкого и ровного слоя лубоволокнистого материала, что«трудно осуществимо и не способствует повьшению производи тельности.

Цель изобретения - повышение эффективности обработки.

Указанная цель достигается тем, что в устройстве для обработки -лубоволокнистого, материала, содержащем установленные на валах один под дру-, гим с возможностью вращения впротивоположных направлениях барабаны, каждый из которых включает размещенные между опорными дисками по образующей планки, несущие иглы и средство перемещения игл с копиром, закрепленным на валу барабана,планки жестко соединены с дисками,каждая из игл в средней

части шарнирно соединена с планкой, а средство перемещения игл дополнительно включает рейки по числу планок, связанные с обращенными внутрь барабана концами игл, при этом каждая

из реек с одного конца подпружинена, а другим концом кинематически связана с копиром для сообщения ей продольных колебаний.

Рейки барабанов установлены с возможностью колебательного перемещения в противофазе.

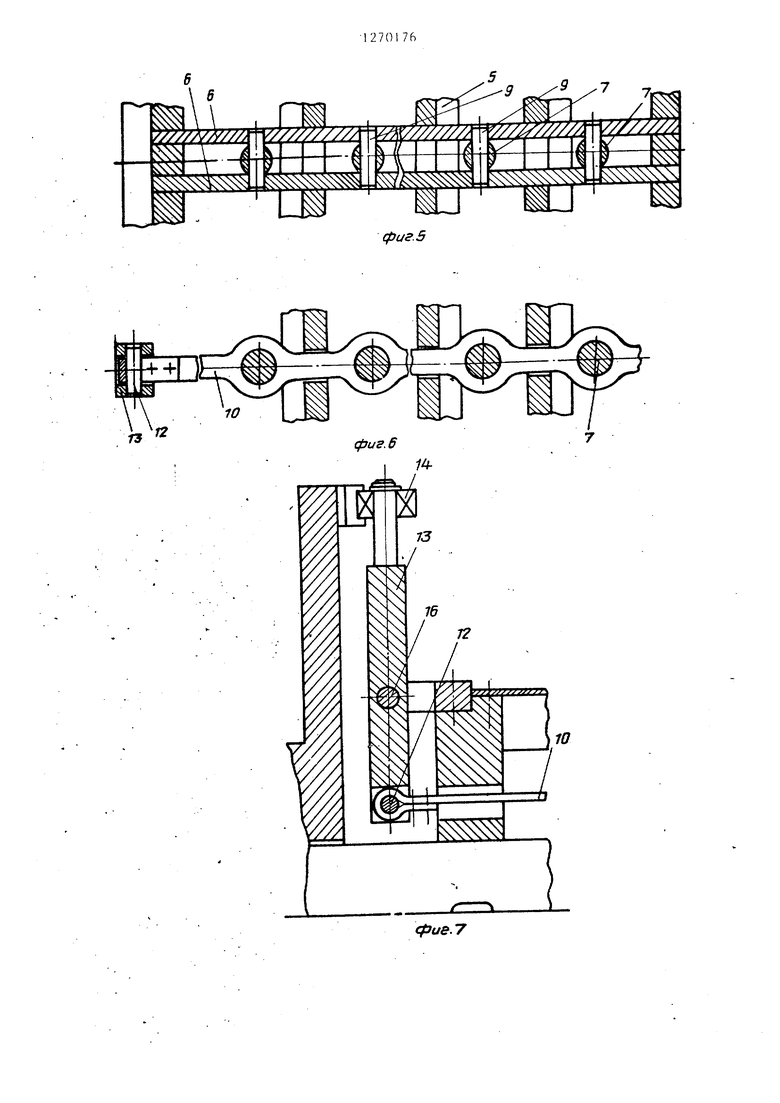

Рейки соединены с копиром посредством смонтированных на одном из дисков двуплечих рычагов, один конец

каждого из которых гаарнирно соединен с соответствующей, рейкой, а другой несет ролик для контактирования с копиром.

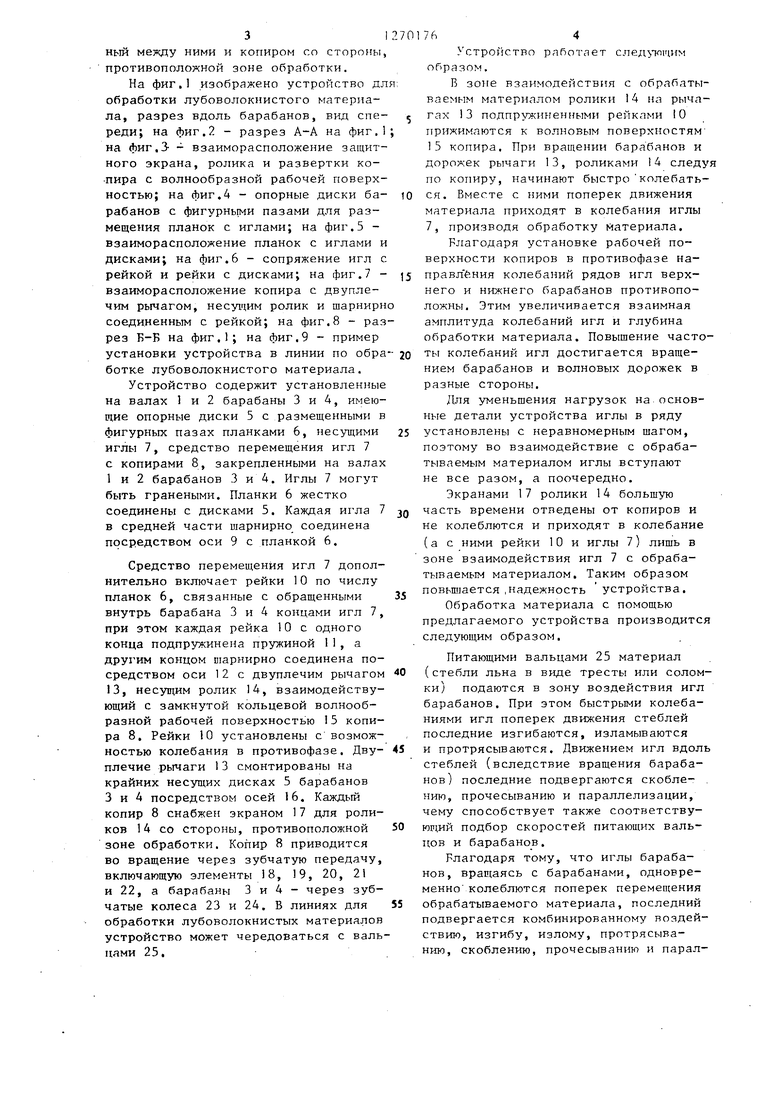

Копир имеет на торцовой поверхности замкнутую кольцевую волнообразную рабочую поверхность.

Устройство дополнительно имеет защитный экран для роликов, расположенный между ними и копиром со стороны, противоположной зоне обработки.

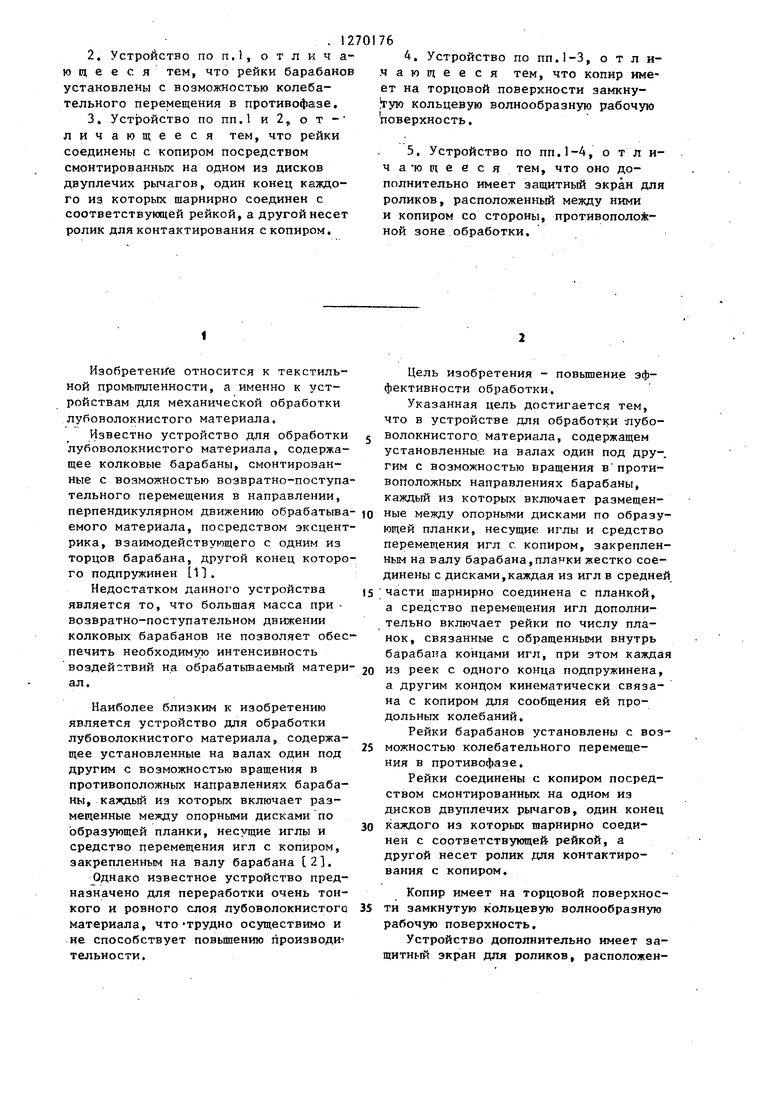

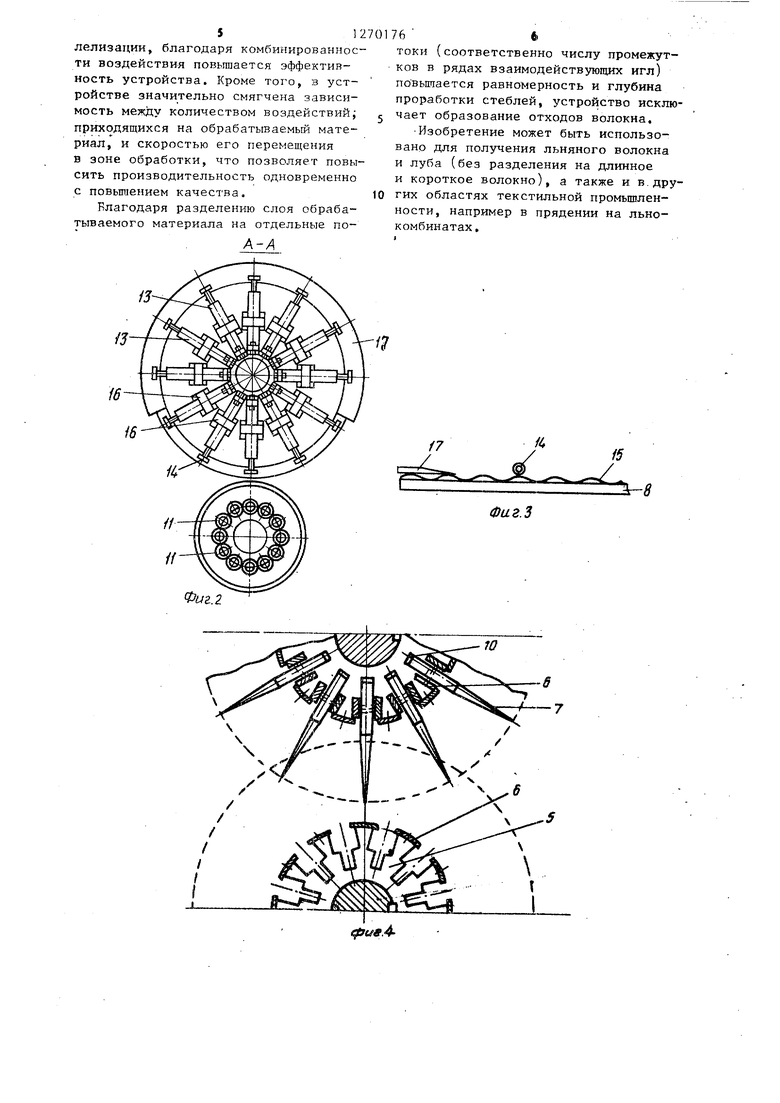

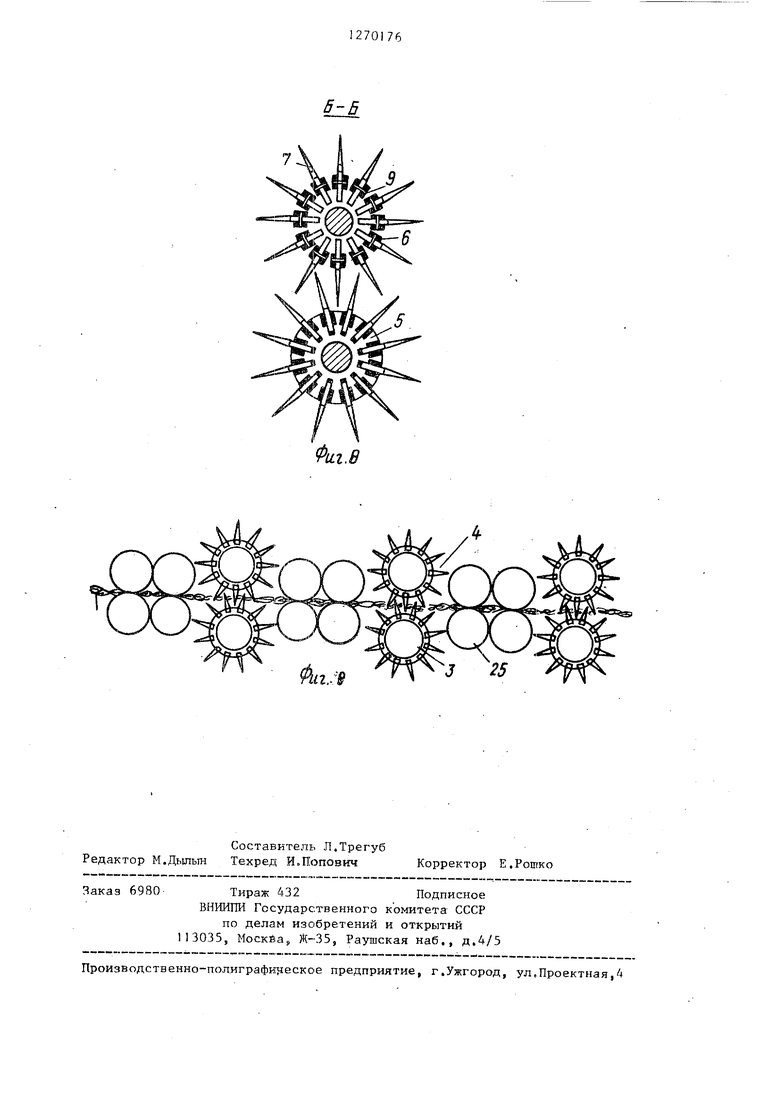

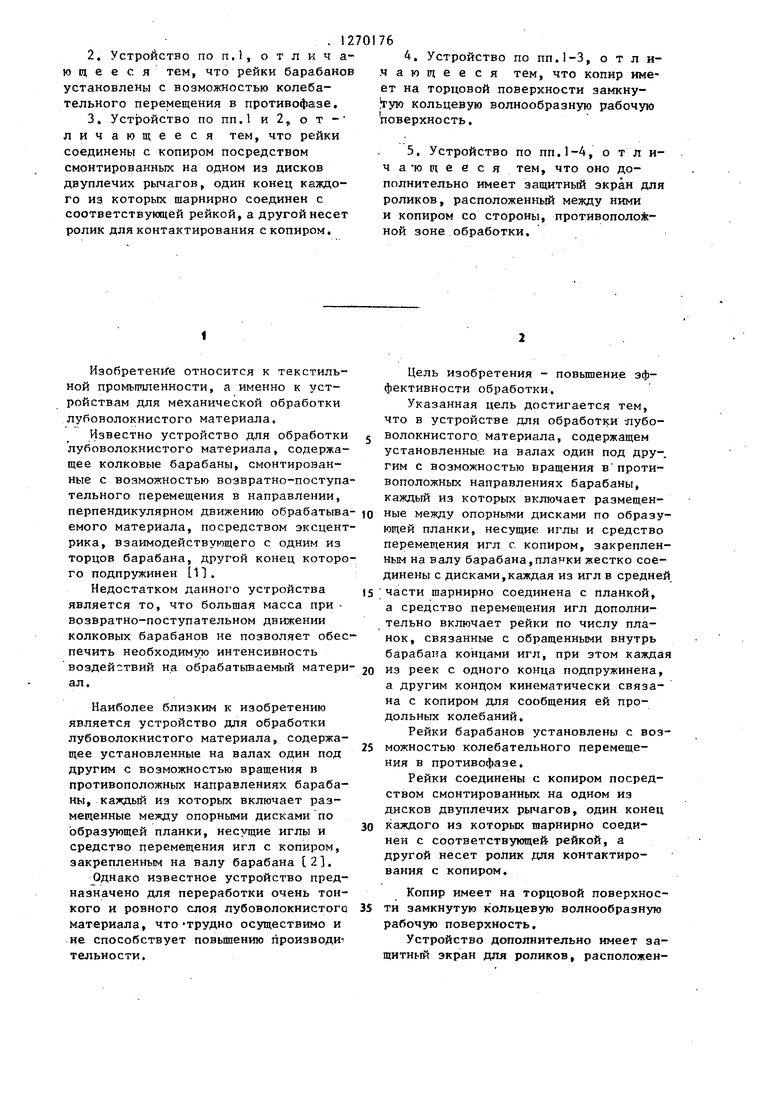

На фиг.1 изображено устройство дл обработки лубоволокнистого материала, разрез вдоль барабанов, вид спереди; на фиг.2 - разрез А-А на фиг.1 на фиг.З - взаиморасположение защитного экрана, ролика и развертки копира с волнообразной рабочей поверхностью; на фиг,4 - опорные диски барабанов с фигурньгми пазами для размещения планок с иглами; на фиг.З взаиморасположение планок с иглами и дисками; на фиг.6 - сопряжение игл с рейкой и рейки с дисками; на фиг.7 взаиморасположение копира с двуплечим рычагом, несу1цим ролик и шарнирн соединенным с рейкой; на фиг.8 - разрез Б-Б на фиг.1; на фиг.9 - пример установки устройства в линии по обра ботке лубоволокнистого материала.

Устройство содержит установленные на валах 1 и 2 барабаны 3 и 4, имеющие опорные диски 5 с размещенными в фигурных пазах планками 6, несущими иглы 7, средство перемещения игл 7 с копирами 8, закрепленными на валах 1 и 2 барабанов 3 и 4. Иглы 7 могут быть гранеными. Планки 6 жестко соединены с дисками 5. Каждая игла 7 в средней части шарнирно соединена посредством оси 9 с планкой 6.

Средство перемещения игл 7 дополнительно включает рейки 10 по числу планок 6, связанные с обращенными внутрь барабана 3 и 4 концами игл 7, при этом каждая рейка 10 с одного конца подпружинена пружиной I1, а другим концом шарнирно соединена посредством оси 12 с двуплечим рычагом 13, несупщм ролик 14, взаимодействующий с замкнутой кольцевой волнообразной рабочей поверхностью 15 копира 8. Рейки 10 установлены с возможностью колебания в противофазе. Двуплечие рычаги 13 смонтированы на крайних несущих дисках 5 барабанов 3 и 4 посредством осей 16. Каждый копир 8 снабжен экраном 17 для роликов 14 со стороны, противоположной зоне обработки. Копир 8 приводится во вращение через зубчатую передачу, включающую элементы 18, 19, 20, 21 и 22, а барабаны 3 и 4 - через зубчатые колеса 23 и 24. Б линиях для обработки лубоволокнистых материалов устройство может чередоваться с вальцами 25,

Устройство работает след тл1цим образом.

В зоне взаимодействия с обрабатываемым материалом ролики 14 на рычагах 13 подпружиненными рейками 10 прижимаются к волновым поверхностям 15 копира. При вращении барабанов и дорожек рычаги 13, роликами 14 след по копиру, начинают быстроколебаться. Вместе с ними поперек движения материала приходят в колебания иглы 7, производя обработку материала.

Благодаря установке рабочей поверхности копиров в противофазе направлёния колебаний рядов игл верхнего и барабанов противоположны. Этим увеличивается взаимная амплитуда колебаний игл и глубина обработки материала. Повышение частоты колебаний игл достигается вращением барабанов и волновых дорожек в разные стороны.

Для уменьшения нагрузок на основные детали устройства иглы в ряду установлены с неравномерным шагом, поэтому во взаимодействие с обрабатываемым материалом иглы вступают не все разом, а поочередно.

Экранами 17 ролики 14 большую часть времени отведены от копиров и не колеблются и приходят в колебание (а с ними рейки 10 и иглы 7) лишь в зоне взаимодействия игл 7 с обрабатываемым материалом. Таким образом повьщ ается .надежность устройства.

Обработка материала с помощью предлагаемого устройства производитс следующим образом.

Питающими вальцами 25 материал (стебли льна в виде тресты или соломки) подаются в зону воздействия игл барабанов. При этом быстрыми колебаниями игл поперек движения стеблей последние изгибаются, изламываются и протрясываются. Движением игл вдол стеблей (вследствие вращения барабанов) последние подвергаются скоблению, прочесыванию и параллелизации, чему способствует также соответству- юр1ий подбор скоростей питающих вальцов и барабанов.

Благодаря тому, что иглы барабанов, вращаясь с барабанами, одновременно колеблются поперек перемещения обрабатываемого материала, последний подвергается комбинированному воздействию, изгибу, излому, протрясыванию, скоблению, прочесыванию и парал512лелизадии, благодаря комбинированности воздействия повышается эффективность устройства. Кроме того, в устройстве значительно смягчена зависимость между количеством воздействий; приходящихся на обрабатываемый материал, и скоростью его перемещения в зоне обработки, что позволяет повысить производительность одновременно с повыгаением качества. Благодаря разделению слоя обрабатываемого материала на отдельные по/5

Фиг.2

/4

15

Фиг.З 6 ft токи (соответственно числу промежутков в рядах взаимодействующих игл) повышается равномерность и глубина проработки стеблей, устройство исключает образование отходов волокна. Изобретение может быть использовано для получения льняного волокна и луба (без разделения на длинное и короткое волокно), а также и в. других областях текстильной промышленности, например в прядении на льнокомбинатах.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ОТДЕЛЕНИЯ КОСТРЫ от волокон | 0 |

|

SU299574A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Высевающий аппарат | 1931 |

|

SU25777A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-11-15—Публикация

1982-09-15—Подача