Изобретение относится к машиностроению и может быть использовано в станках роторного типа с механическим приводом исполнительных органов, в частности в роторе мойки штучных изделий в составе автоматической роторной линии.

Цель изобретения - расширение функциональных возможностей и повышение удобства обслуживания.

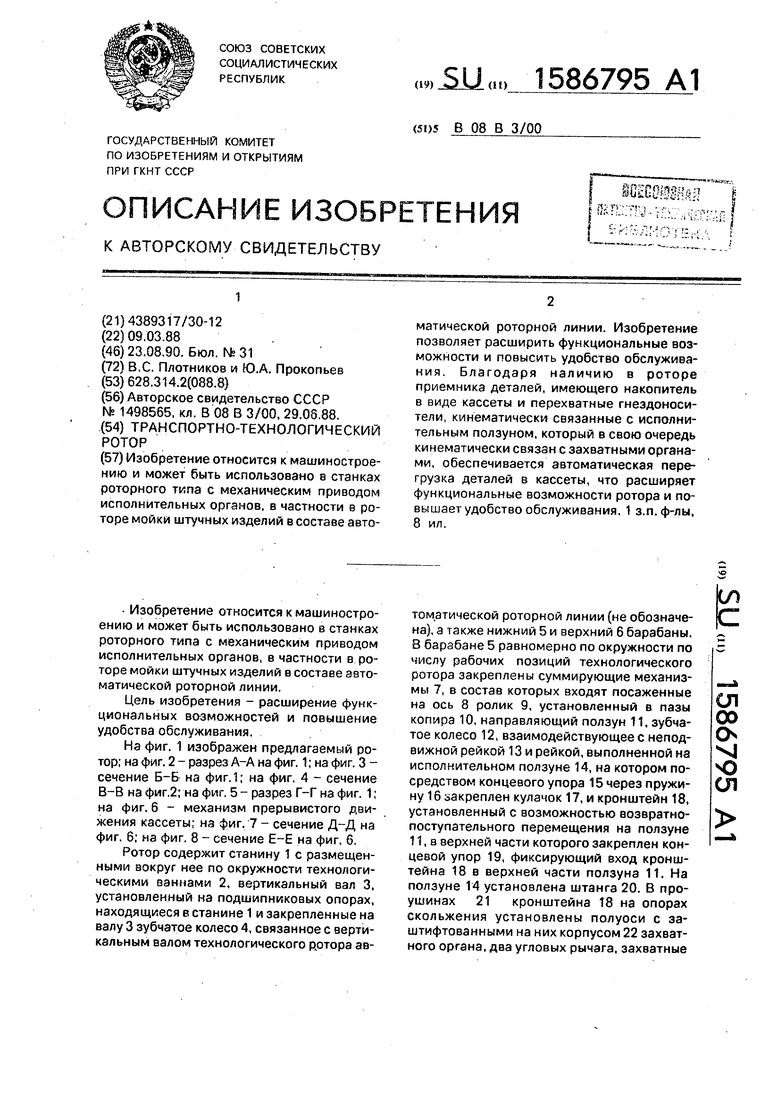

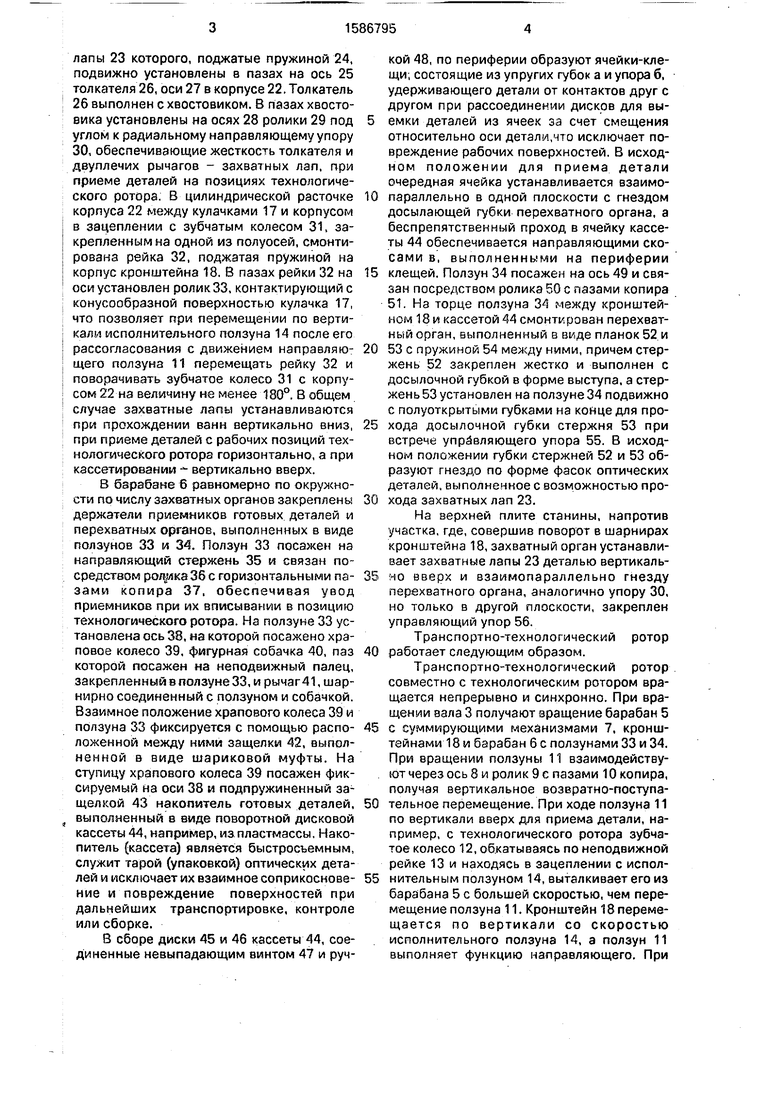

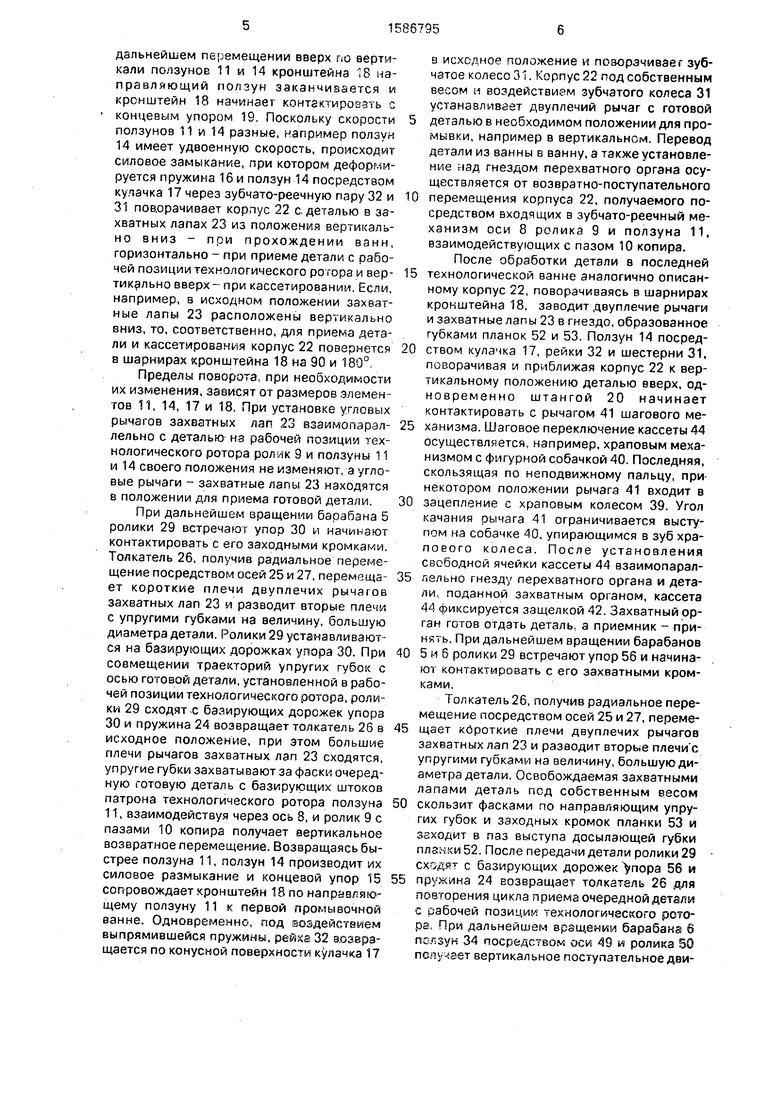

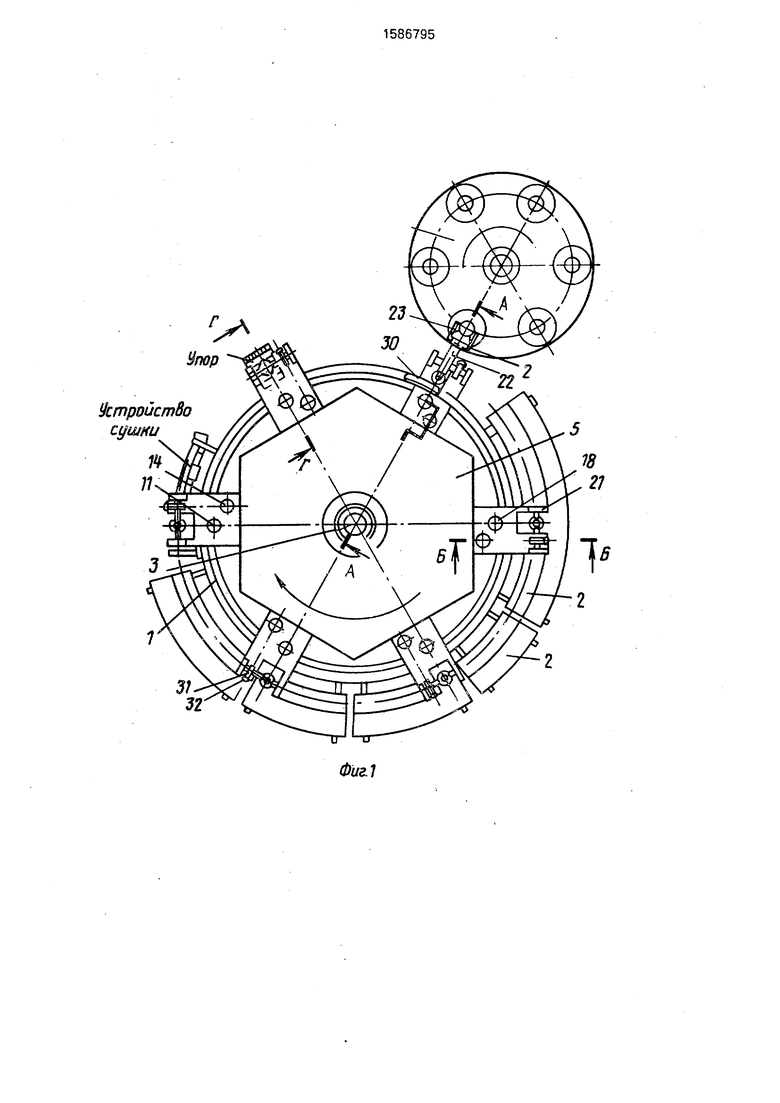

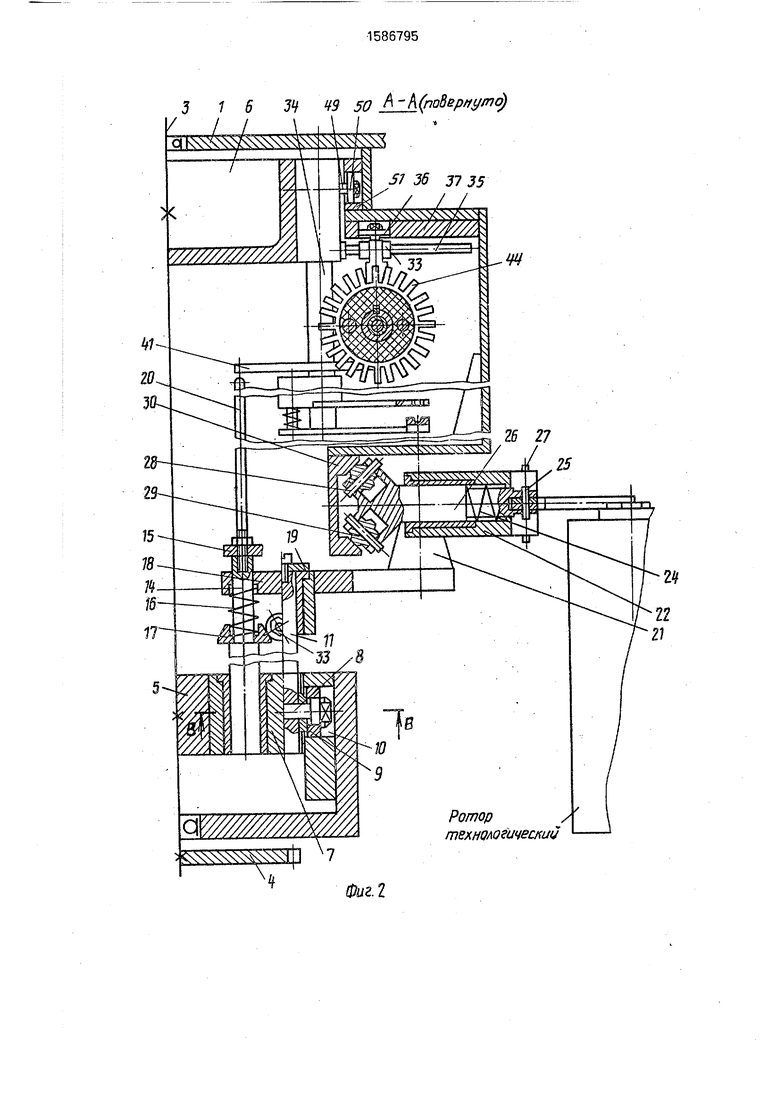

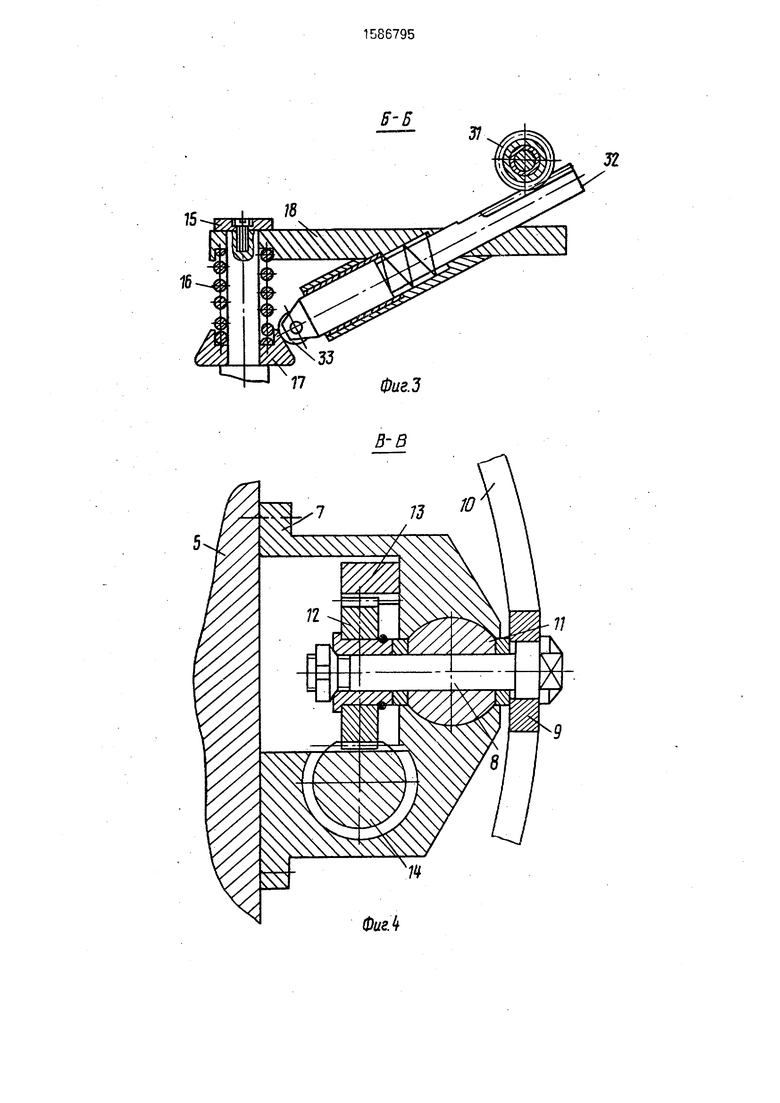

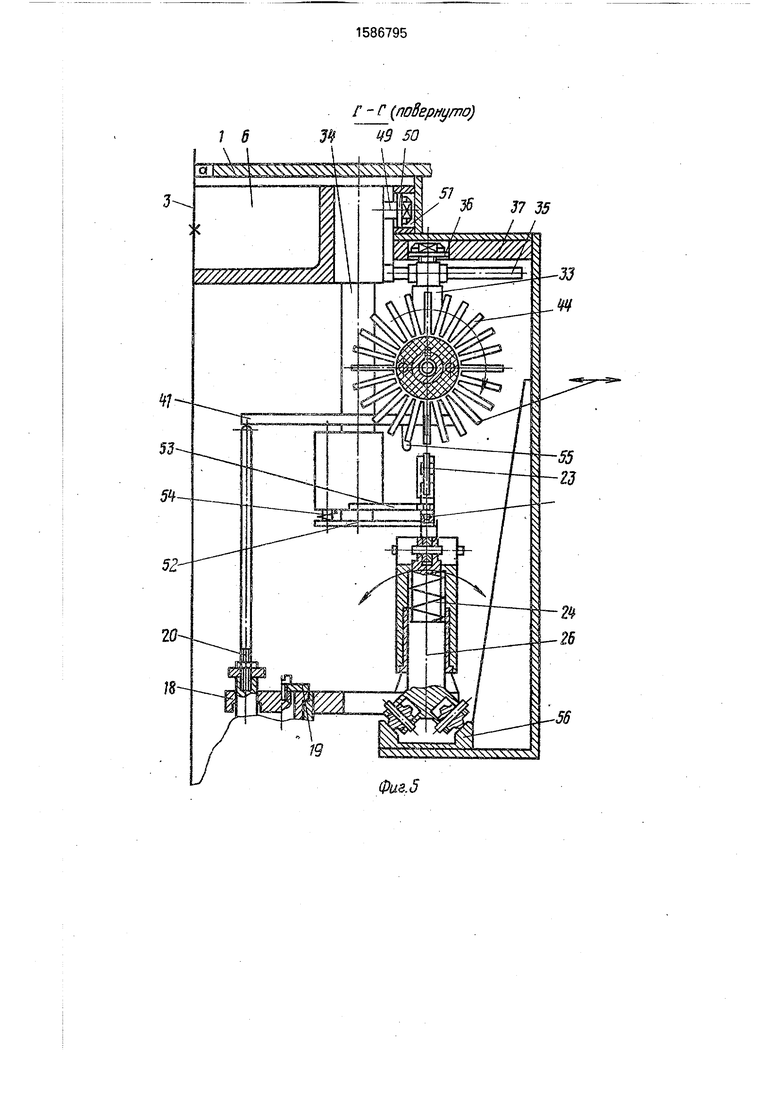

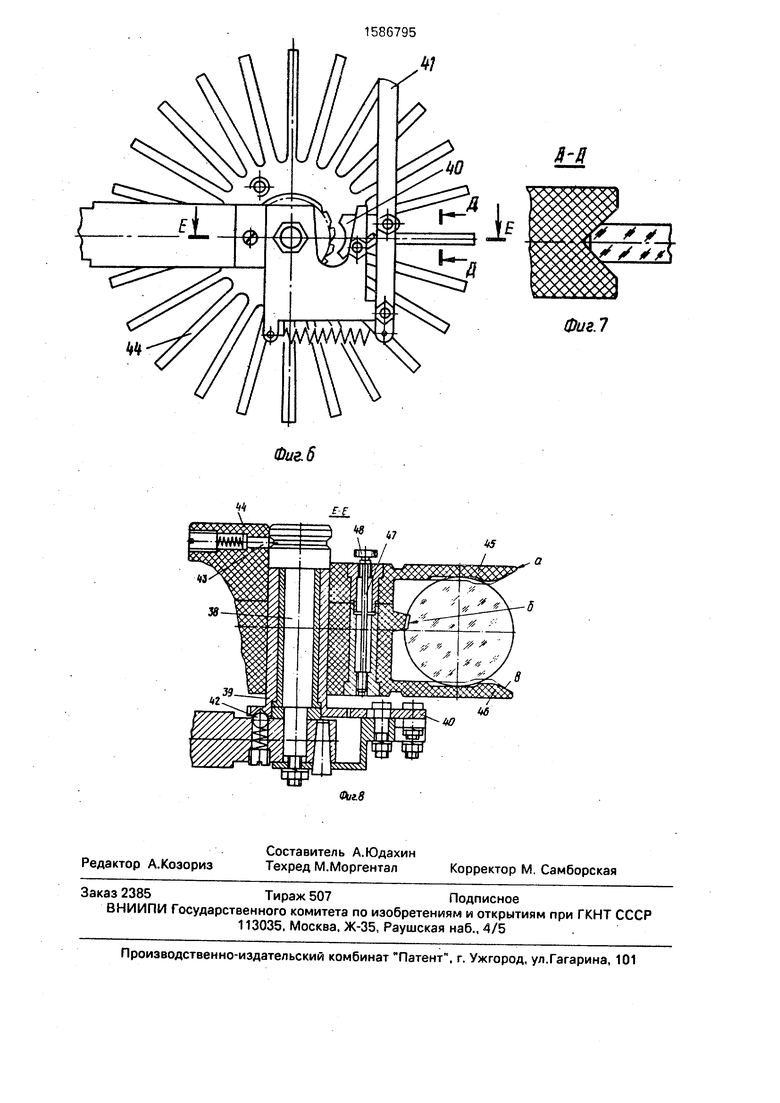

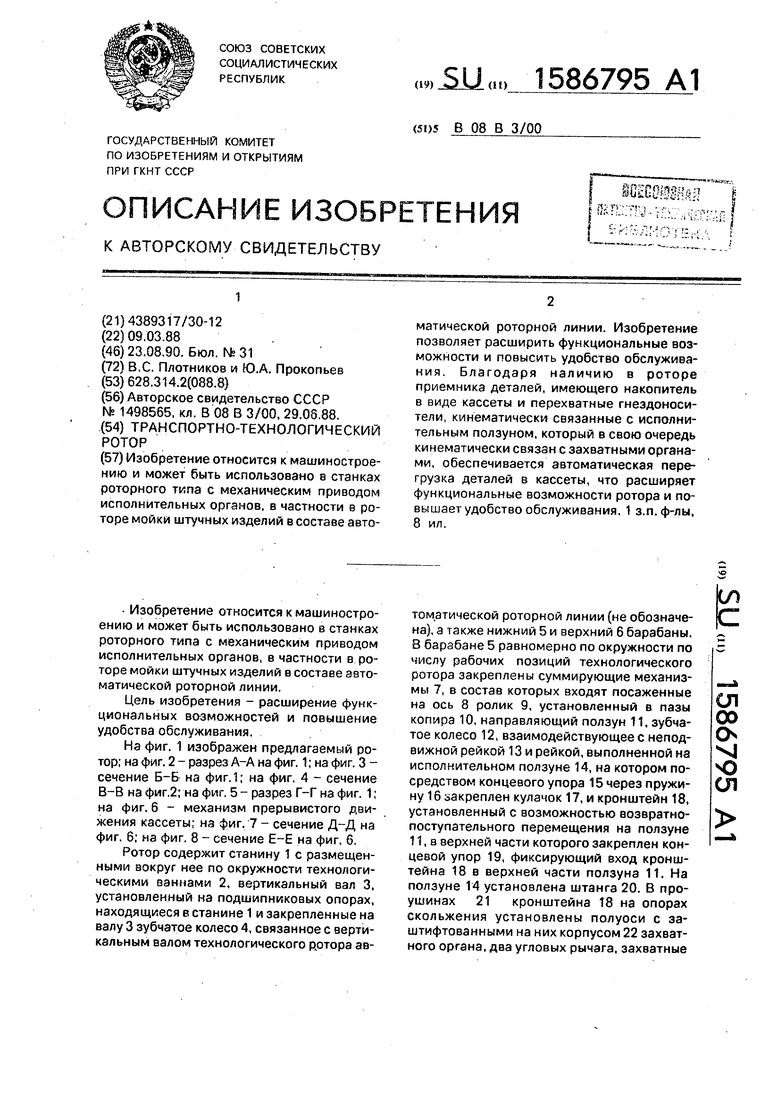

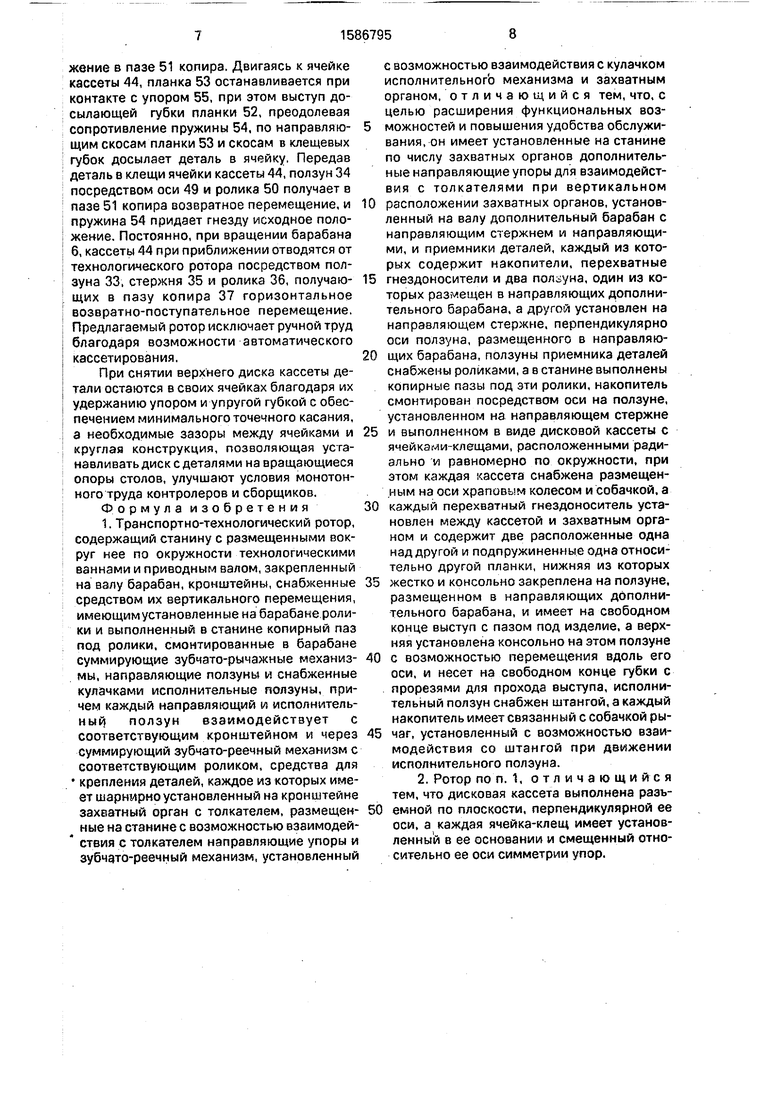

На фиг. 1 изображен предлагаемый ротор; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг.1: на фиг. 4 - сечение В-В на фиг.2; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - механизм прерывистого движения кассеты; на фиг. 7 - сечение Д-Д на фиг. 6; на фиг. 8 - сечение Е-Е на фиг. 6.

Ротор содержит станину 1 с размещенными вокруг нее по окружности технологическими ваннами 2, вертикальный вал 3, установленный на подшипниковых опорах, находящиеся в станине 1 и закрепленные на валу 3 зубчатое колесо 4, связанное с вертикальным валом технологического р,отора автоматической роторной линии (не обозначена), а также нижний 5 и верхний 6 барабаны, В барабане 5 равномерно по окружности по числу рабочих позиций технологического ротора закреплены суммирующие механизмы 7, в состав которых входят посаженные на ось 8 ролик 9, установленный в пазы копира 10, направляющий ползун 11, зубчатое колесо 12, взаимодействующее с неподвижной рейкой 13 и рейкой, выполненной на исполнительном ползуне 14, на котором посредством концевого упора 15 через пружину 16 закреплен кулачок 17, и кронштейн 18, установленный с возможностью возвратно- поступательного перемещения на ползуне 11,8 верхней части которого закреплен концевой упор 19, фиксирующий вход кронштейна 18 в верхней части ползуна 11. На ползуне 14 установлена штанга 20. В проушинах 21 кронштейна 18 на опорах скольжения установлены полуоси с за- штифтованными на них корпусом 22 захватного органа, два угловых рычага, захватные

СП 00 Os xj

ю ел

лапы 23 которого, поджатые пружиной 24, подвижно установлены в пазах на ось 25 толкателя 26, оси 27 в корпусе 22. Толкатель 26 выполнен с хвостовиком. В пазах хвостовика установлены на осях 28 ролики 29 под углом к радиальному направляющему упору 30, обеспечивающие жесткость толкателя и двуплечих рычагов - захватных лап, при приеме деталей на позициях технологического ротора. В цилиндрической расточке корпуса 22 между кулачками 17 и корпусом в зацеплении с зубчатым колесом 31, закрепленным на одной из полуосей, смонтирована рейка 32, поджатая пружиной на корпус кронштейна 18. В пазах рейки 32 на оси установлен ролик 33, контактирующий с конусообразной поверхностью кулачка 17, что позволяет при перемещении по вертикали исполнительного ползуна 14 после его рассогласования с движением направляющего ползуна 11 перемещать рейку 32 и поворачивать зубчатое колесо 31 с корпусом 22 на величину не менее 180°. В общем

случае захватные лапы устанавливаются при прохождении ванн вертикально вниз,

при приеме деталей с рабочих позиций технологического ротора горизонтально, а при кассетировании - вертикально вверх.

В барабане 6 равномерно по окружности по числу захватных органов закреплены держатели приемников готовых деталей и перехватных органов, выполненных в виде ползунов 33 и 34. Ползун 33 посажен на направляЮ Щий стержень 35 и связан посредством ро/рка 36 с горизонтальными пазами копира 37, обеспечивая увод приемников при их вписывании в позицию технологического ротора. На ползуне 33 установлена ось 38, на которой посажено храповое колесо 39, фигурная собачка 40, паз которой посажен на неподвижный палец, закрепленный в ползуне 33, и рычаг41,шар- нирно соединенный с ползуном и собачкой. Взаимное положение храпового колеса 39 и ползуна 33 фиксируется с помощью расположенной между ними защелки 42, выполненной в виде шариковой муфты. На ступицу храпового колеса 39 посажен фиксируемый на оси 38 и подпружиненный защелкой 43 накопитель готовых деталей,

выполненный в виде поворотной дисковой кассеты 44, например, из пластмассы. Накопитель (кассета) является быстросъемным, служит тарой (упаковкой) оптических деталей и исключает их взаимное соприкосновение и повреждение поверхностей при дальнейших транспортировке, контроле или сборке.

В сборе диски 45 и 46 кассеты 44, соединенные невыпадающим винтом 47 и ручкой 48, по периферии образуют ячейки-клещи, состоящие из упругих губок а и упора б, удерживающего детали от контактов друг с другом при рассоединении дисков для выемки деталей из ячеек за счет смещения относительно оси детали.,что исключает повреждение рабочих поверхностей. В исходном положении для приема детали очередная ячейка устанавливается взаимо0 параллельно в одной плоскости с гнездом досылающей губки перехватного органа, а беспрепятственный проход в ячейку кассеты 44 обеспечивается направляющими скосами в, выполненными на периферии

5 клещей. Ползун 34 посажен на ось 49 и связан посредством ролика 50 с пазами копира 51. На торце ползуна 34 между кронштейном 18 и кассетой 44 смонтирован перехват- ный орган, выполненный в планок 52 и

0 53 с пружиной 54 между ними, причем стержень 52 закреплен жестко и выполнен с досылочной губкой в форме выступа, а стержень 53 установлен на ползуне 34 подвижно с полуоткрытыми губками на конце для про5 хода досылочной губки стержня 53 при встрече управляющего упора 55. В исходном положении губки стержней 52 и 53 образуют гнездо по форме фасок оптических деталей, выполненное с возможностью про0 хода захватных лап 23.

На верхней плите станины, напротив участка, где, совершив поворот в шарнирах кронштейна 18, захватный орган устанавливает захватные лапы 23 деталью вертикаль5 но еверх и взаимопараллельно гнезду перехватного органа, аналогично упору 30, но только в другой плоскости, закреплен управляющий упор 56.

Транспортно-технологический ротор

0 работает следующим образом.

Транспортно-технологический ротор совместно с технологическим ротором вращается непрерывно и синхронно. При вращении вала 3 получают вращение барабан 5

5 с суммирующими механизмами 7, кронштейнами 18 и барабан 6 с ползунами 33 и 34. При вращении ползуны 11 взаимодействуют через ось 8 и ролик 9 с пазами 10 копира, получая вертикальное возвратно-поступа0 тельное перемещение. При ходе ползуна 11 по вертикали вверх для приема детали, например, с технологического ротора зубчатое колесо 12, обкатываясь по неподвижной рейке 13 и находясь в зацеплении с испол5 нительным ползуном 14, выталкивает его из барабана 5 с большей скоростью, чем перемещение ползуна 11. Кронштейн 18 перемещается по вертикали со скоростью исполнительного ползуна 14, а ползун 11 выполняет функцию направляющего. При

дальнейшем перемещении вверх по вертикали ползунов 11 и 14 кронштейна 18 направляющий ползун заканчивается и кронштейн 18 начинает контактировать с концевым упором 19. Поскольку скорости ползунов 11 и 14 разные, например ползун 14 имеет удвоенную скорость, происходит силовое замыкание, при котором деформируется пружина 16 и ползун 14 посредством кулачка 17 через зубчато-реечную пару 32 и 31 поворачивает корпус 22 с. деталью в захватных лапах 23 из положения вертикально вниз - при прохождении ванн, горизонтально - при приеме детали с рабочей позиции технологического ротора и вер- вверх - при кассетировании. Если, например, в исходном положении захватные лапы 23 расположены вертикально вниз, то, соответственно, для приема детали и кассетирования корпус 22 повернется в шарнирах кронштейна 18 на 90 и 180°,

Пределы поворота, при необходимости их изменения, зависят от размеров элементов 11, 14, 17 и 18. При установке угловых рычагов захватных лап 23 взаимопарал- лельно с деталью на рабочей позиции технологического ротора ролик 9 и ползуны 11 и 14 своего положения не изменяют, а угловые рычаги - захватные лапы 23 находятся в положении для приема готовой детали.

При дальнейшем вращении барабана 5 ролики 29 встречают упор 30 и начинают контактировать с его заходными кромками. Толкатель 26, получив радиальное перемещение посредством осей 25 и 27, перемеща- ет короткие плечи двуплечих рычагов захватных лап 23 и разводит вторые плечи с упругими губками на величину, большую диаметра детали. Ролики 29 устанавливаются на базирующих дорожках упора 30. При совмещении траекторий упругих губок с осью готовой детали, установленной в рабочей позиции технологического ротора, ролики 29 сходят,с базирующих дорожек упора 30 и пружина 24 возвращает толкатель 26 в исходное положение, при этом большие плечи рычагов захватных лап 23 сходятся, упругие губки захватывают за фаски очередную готовую деталь с базирующих штоков патрона технологического ротора ползуна 5 11, взаимодействуя через ось 8, и ролик 9 с пазами 10 копира получает вертикальное возвратное перемещение. Возвращаясь быстрее ползуна 11, ползун 14 производит их силовое размыкание и концевой упор 15 5 сопровождает кронштейн 18 по направ/ яю- щему ползуну 11 к первой промывочной ванне. Одновременно, под воздействием выпрямившейся пружины, рейка 32 аозвра- щается по конусной поверхности кулачка 17

в исходное положение и поворачивает зубчатое колесо 31. Рчорпус 22 под собственным весом и воздействием зубчатого колеса 31 устанавливает двуплечий рычаг с готовой деталью в необходимом положении для промывки, например в вертикальном. Перевод детали из ванны в ванну, а также установление над гнездом перехватного органа осуществляется от возвратно-поступательного перемещения корпуса 22, получаемого посредством входящих в зубчато-реечный механизм оси 8 ролика 9 и ползуна 11. взаимодействующих с пазом 10 копира.

После обработки детали в последней технологической ванне аналогично описанному корпус 22, поворачиваясь в шарнирах кронштейна 18, заводит двуплечие рычаги и захватные лапы 23 в гнездо, образованное губками планок 52 и 53. Ползун 14 посредством кулачка 17, рейки 32 и шестерни 31. поворачивая и приближая корпус 22 к вертикальному положению деталью вверх, одновременно штангой 20 начинает контактировать с рычагом 41 шагового механизма. Шаговое переключение кассеты 44 осуществляется, например, храповым механизмом с фигурной собачкой 40. Последняя, скользящая по неподвижному пальцу, при- некотором положении рычага 41 входит в зацепление с храповым колесом 39. Угол качания рычага 41 ограничивается выступом на собачке 40, упирающимся в зуб храпового колеса. После установления свободной ячейки кассеты 44 взаимопараллельно гнезду перехватного органа и детали, поданной захватным органом, кассета 44 фиксируется защелкой 42. Захватный орган готов отдать деталь, а приемник - принять. При дальнейшем вращении барабанов 5 и 6 ролики 29 встречают упор 56 и начинают контактировать с его захватными кромками.

Толкатель 26, получив радиальное перемещение посредством осей 25 и 27. перемещает кброткие плечи двуплечих рычагов захватных лап 23 и разводит вторые плечи с упругими губками на величину, большую диаметра детали. Освобождаемая захватными лапами деталь под собственным весом скользит фасками по направляющим упругих губок и заходных кромок планки 53 и заходит в паз выступа досылающей губки планки 52. После передачи детали ролики 29 сходят с базирующих дорожек пора 56 и пружина 24 возвращает толкатель 26 для повторения цикла приема очередной детали с рабочей позицим технологического ротора. При дальнейшем вращении барабана 6 пеязун 34 посредством оси 49 и ролика 50 получает вертикальное поступательное движение в пазе 51 копира. Двигаясь к ячейке кассеты 44, планка 53 останавливается при контакте с упором 55, при этом выступ досылающей губки планки 52, преодолевая сопротивление пружины 54, по направляющим скосам планки 53 и скосам в клещевых губок досылает деталь в ячейку. Передав деталь в клещи ячейки кассеты 44, ползун 34 посредством оси 49 и ролика 50 получает в пазе 51 копира возвратное перемещение, и пружина 54 придает гнезду исходное положение. Постоянно, при вращении барабана 6, кассеты 44 при приближении отводятся от технологического ротора посредством ползуна 33. стержня 35 и ролика 36, получающих в пазу копира 37 горизонтальное возвратно-поступательное перемещение. Предлагаемый ротор исключает ручной труд благодаря возможности автоматического кассетирования.

При снятии верхнего диска кассеты детали остаются в своих ячейках благодаря их удержанию упором и упругой губкой с обеспечением минимального точечного касания, а необходимые зазоры между ячейками и круглая конструкция, позволяющая устанавливать диск с деталями на вращающиеся опоры столов, улучшают условия монотонного труда контролеров и сборщиков. Формула изобретения 1. Транспортно-технологический ротор, содержащий станину с размещенными вокруг нее по окружности технологическими ваннами и приводным валом, закрепленный на валу барабан, кронштейны, снабженные средством их вертикального перемещения, имеющим установленные на барабане ролики и выполненный в станине копирный паз под ролики, смонтированные в барабане суммирующие зубчато-рычажные механизмы, направляющие ползуны и снабженные кулачками исполнительные ползуны, причем каждый направляющий i4 исполнмтель- ны ползун взаимодействует с соответствующим кронштейном и через суммирующий зубчато-реечный механизм с соответствующим роликом, средства для крепления деталей, каждое из которых имеет шарнмрно установленный на кронштейне захватный орган с толкателем, размещенные на станине с возможностью взаимодей- ствия с толкателем направляющие упоры и зубчато-реечный механизм, установленный

возможностью взаимодействия с кулачком исполнительногЬ механизма и захватным органом, отличающийся тем, что, с целью расширения функциональных воз- можностей и повышения удобства обслуживания, он имеет установленные на станине по числу захватных органов дополнительные направляющие упоры для взаимодействия с толкателями при вертикальном расположении захватных органов, установленный на валу дополнительный барабан с направляющим стержнем и направляющими, и приемники деталей, каждый из которых содержит накопители, перехватные гнездоносители и два ползуна, один из которых размещен в направляющих дополнительного барабана, а другой установлен на направляющем стержне, перпендикулярно оси ползуна, размещенного в направляю- щих барабана, ползуны приемника деталей снабжены роликами, а в станине выполнены копирные пазы под эти ролики, накопитель смонтирован посредством оси на ползуне, установленном на направляющем стержне и выполненном в виде дисковой кассеты с ячейками-клещами, расположенными ради- ально и равномерно по окружности, при этом каждая кассета снабжена размещенным на оси храповым колесом и собачкой, а каждый перехватный гнездоноситель установлен между кассетой и захватным органом и содержит две расположенные одна над другой и подпружиненные одна относительно другой планки, нижняя из которых жестко и консольно закреплена на ползуне, размещенном в направляющих дополнительного барабана, и имеет на свободном конце выступ с пазом под изделие, а верхняя установлена консольно на этом ползуне с возможностью перемеадания вдоль его оси, и несет на свободном конце губки с прорезями для прохода выступа, исполнительный ползун снабжен штангой, а каждый накопитель имеет связанный с собачкой ры- чаг, установленный с возможностью взаимодействия со штангой при движении исполнительного ползуна.

2. Ротор по п. 1, отличающийся тем, что дисковая кассета выполнена разь- емной по плоскости, перпендикулярной ее оси, а каждая ячейка-клещ имеет установленный в ее основании и смещенный относительно ее оси симметрии упор.

N

Устройство сушни

5 16 Ч 49 50 ((поЬврнуто)

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортно-технологический ротор | 1987 |

|

SU1498565A1 |

| Установка для очистки изделий | 1989 |

|

SU1622033A1 |

| Устройство для сборки | 1991 |

|

SU1757836A1 |

| Роторная линия | 1989 |

|

SU1710302A1 |

| Магазинное загрузочное устройство | 1978 |

|

SU742104A1 |

| Транспортный ротор | 1988 |

|

SU1631000A1 |

| Роторная машина | 1989 |

|

SU1692820A1 |

| Захватное устройство | 1986 |

|

SU1355483A1 |

| Загрузочный ротор | 1989 |

|

SU1646783A1 |

| Загрузочный ротор | 1989 |

|

SU1673378A1 |

Изобретение относится к машиностроению и может быть использовано в станках роторного типа с механическим приводом исполнительных органов, в частности в роторе мойки штучных изделий в составе автоматической роторной линии. Изобретение позволяет расширить функциональные возможности и повысить удобство обслуживания. Благодаря наличию в роторе приемника деталей, имеющего накопитель в виде кассеты и перехватные гнездоносители, кинематически связанные с исполнительным ползуном, который в свою очередь кинематически связан с захватными органами, обеспечивается автоматическая перегрузка деталей в кассеты, что расширяет функциональные возможности ротора и повышает удобство обслуживания. 1 з.п. ф-лы, 8 ил.

Фиг.1

51 36 37 35

/ / /

Б-5

фиг.З

ФигЛ

Г -Г(подернуто) т 9 50

л.

37 35

Фив. 5

Фиг. 6

J

1586795

«;

д-д

фиг.7

«5

| Транспортно-технологический ротор | 1987 |

|

SU1498565A1 |

| кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1990-08-23—Публикация

1988-03-09—Подача