Изобретение относится к теплообменным аппаратам, используемым в химической, металлургической и других отраслях промышленности, где необходимо утилизировать теплоту продуктов сгорания или технологических газов при одновременной сепарации твердых примесей, присутствующих в потоке.

Целью изобретения является повышение эффективности путем обеспечения очистки газа.

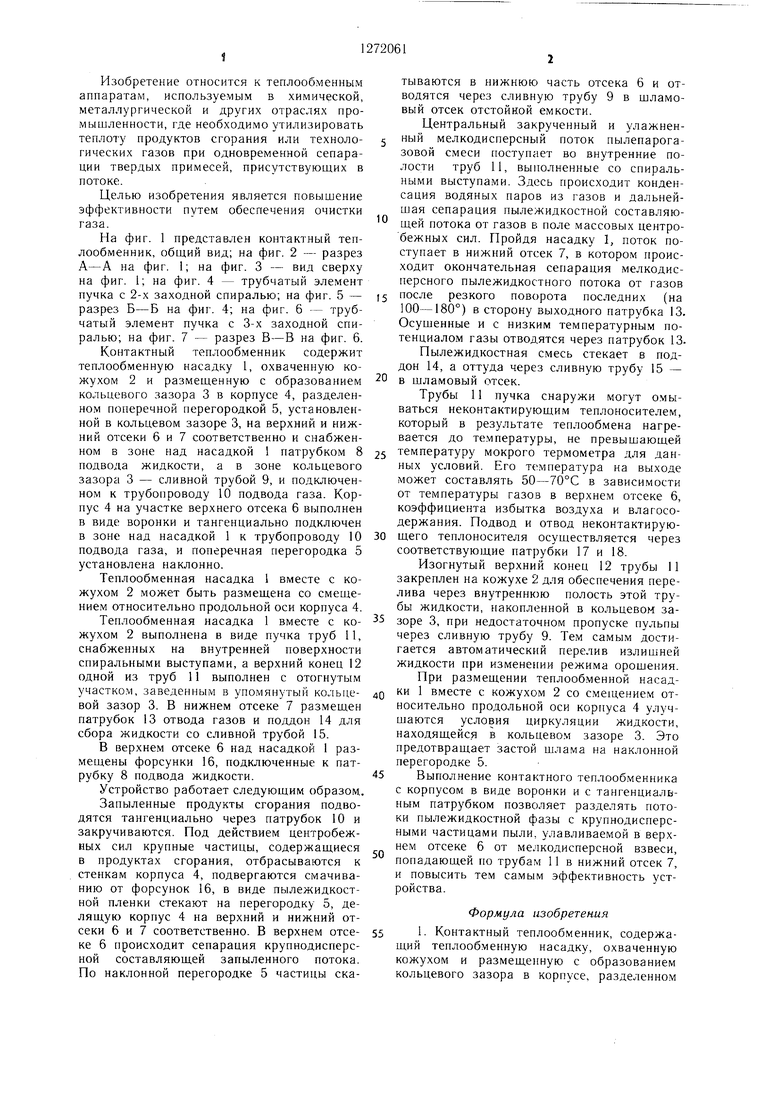

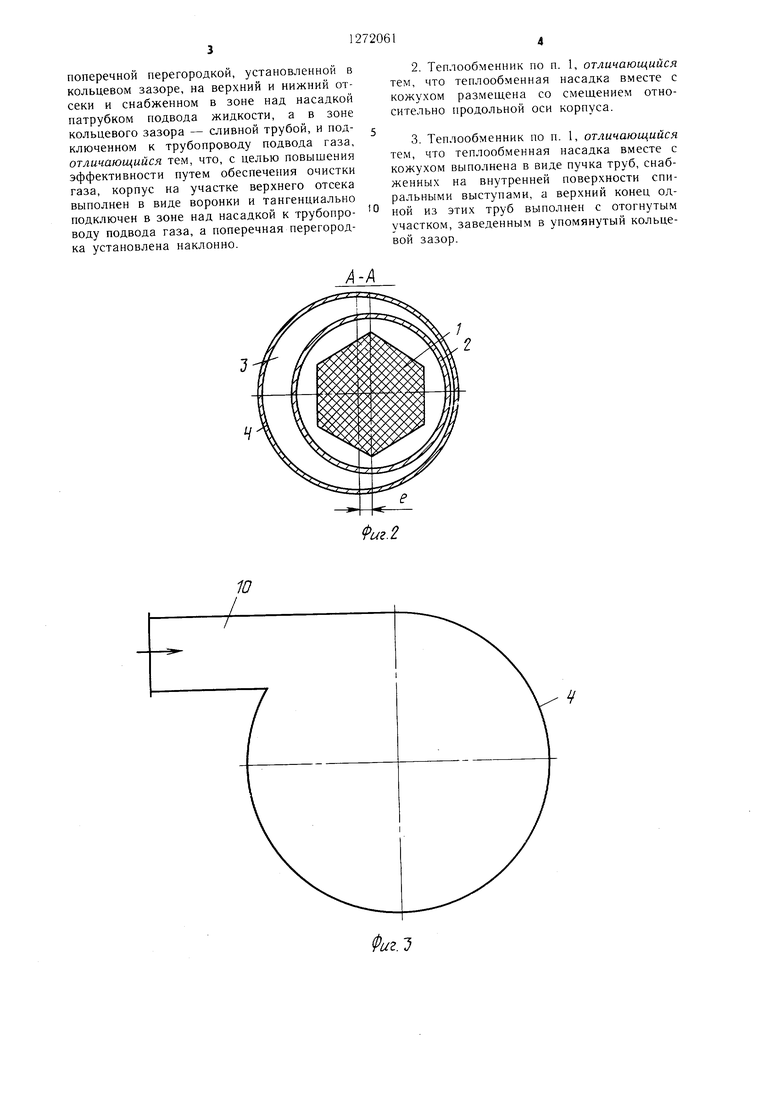

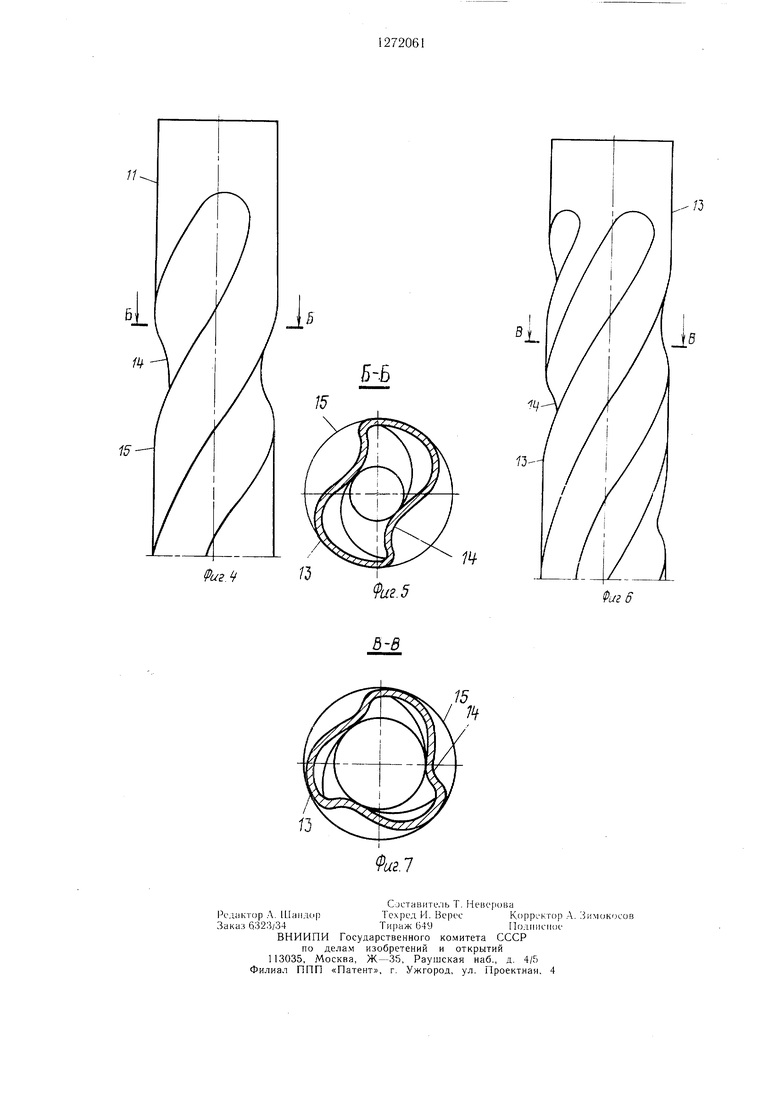

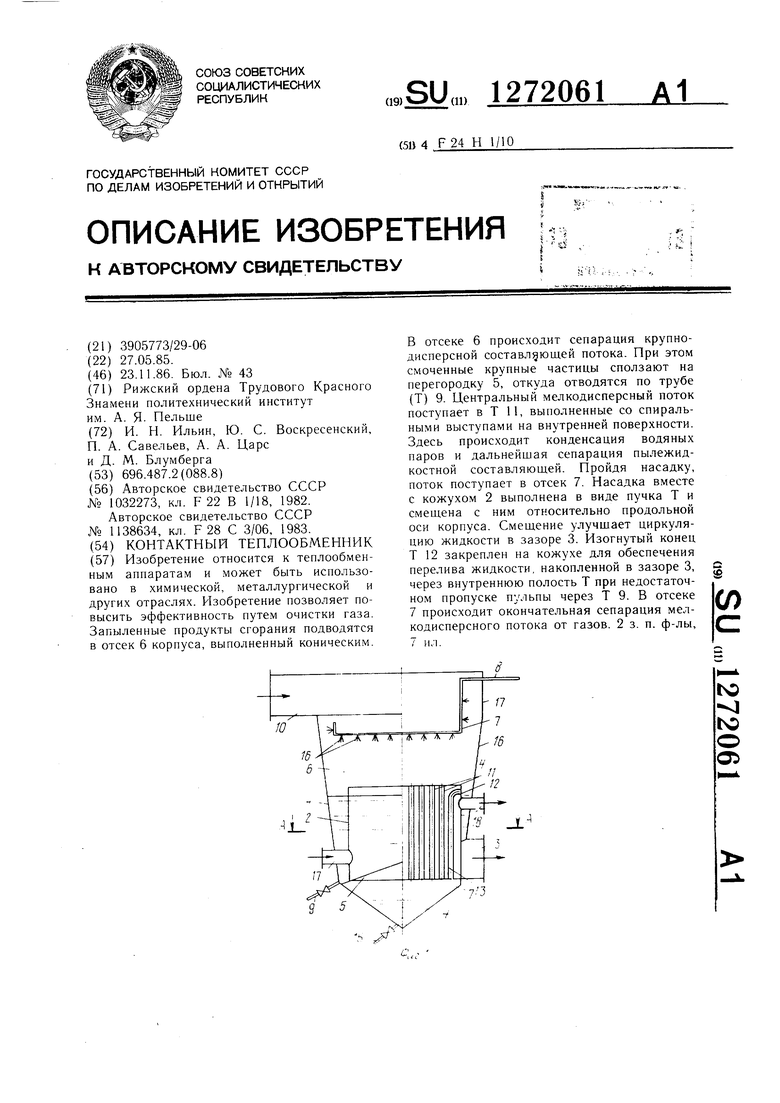

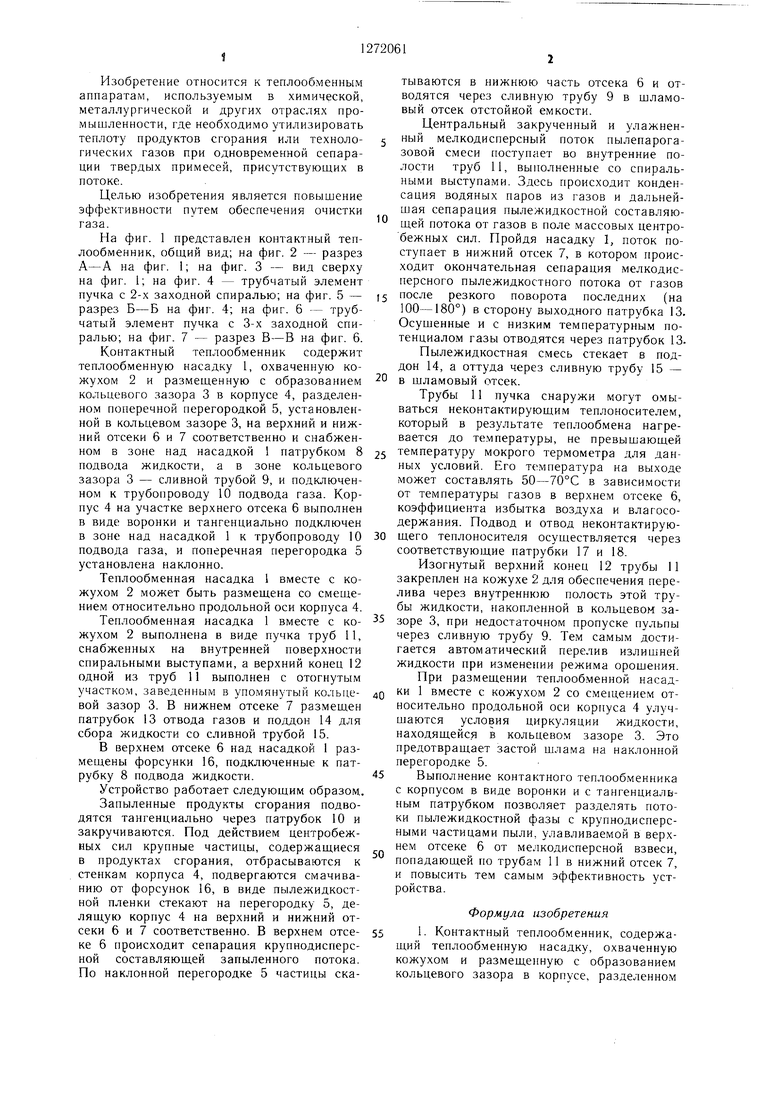

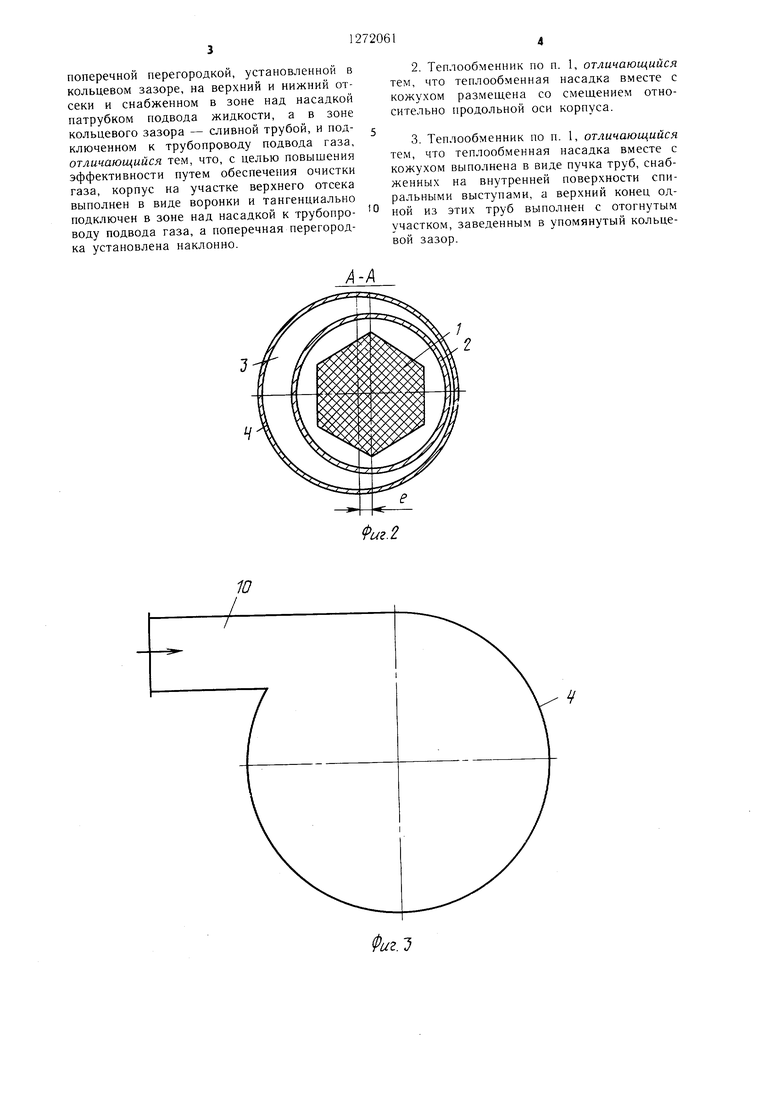

На фиг. 1 представлен контактный теплообменник, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид сверху на фиг. 1; на фиг. 4 - трубчатый элемент пучка с 2-х заходной спиралью; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - трубчатый элемент пучка с 3-х заходной спиралью; на фиг. 7 - разрез В-В на фиг. 6.

Контактный теплообменник содержит теплообменную насадку 1, охваченную кожухом 2 и размещенную с образованием кольцевого зазора 3 в корпусе 4, разделенном поперечной перегородкой 5, установленной в кольцевом зазоре 3, на верхний и нижний отсеки 6 и 7 соответственно и снабженном в зоне над насадкой 1 патрубком 8 подвода жидкости, а в зоне кольцевого зазора 3 - сливной трубой 9, и подключенном к трубопроводу 10 подвода газа. Корпус 4 на участке верхнего отсека 6 вьшолнен в виде воронки и тангенциально подключен в зоне над насадкой 1 к трубопроводу 10 подвода газа, и поперечная перегородка 5 установлена наклонно.

Теплообменная насадка 1 вместе с кожухом 2 может быть размещена со смецдением относительно продольной оси корпуса 4.

Теплообменная насадка 1 вместе с кожухом 2 выполнена в виде пучка труб 11, снабженных на внутренней поверхности спиральными выступами, а верхний конец 12 одной из труб 11 выполнен с отогнутым участко.м, заведенным в упомянутый кольцевой зазор 3. В нижнем отсеке 7 размещен патрубок 13 отвода газов и поддон 14 для сбора жидкости со сливной трубой 15.

В верхнем отсеке 6 над насадкой 1 размещены форсунки 16, подключенные к патрубку 8 подвода жидкости.

Устройство работает следующим образом.

Запыленные продукты сгорания подводятся тангенциально через патрубок 10 и закручиваются. Под действием центробежных сил крупные частицы, содержащиеся в продуктах сгорания, отбрасываются к стенкам корпуса 4, подвергаются смачиванию от форсунок 16, в виде пылежидкостной пленки стекают на перегородку 5, делящую корпус 4 на верхний и нижний отсеки 6 и 7 соответственно. В верхнем отсеке 6 происходит сепарация крупнодисперсной составляющей запыленного потока. По наклонной перегородке 5 частицы скатываются в нижнюю часть отсека 6 и отводятся через сливную трубу 9 в шламовый отсек отстойной емкости.

Центральный закрученный и улажненный мелкодисперсный поток пылепарогазовой смеси поступает во внутренние полости труб II, выполненные со спиральными выступами. Здесь происходит конденсация водяных паров из газов и дальнейшая сепарация пылежидкостной составляющей потока от газов в поле массовых центробежных сил. Пройдя насадку 1, поток поступает в нижний отсек 7, в котором происходит окончательная сепарация .мелкодисперсного пылежидкостного потока от газов

5 после резкого поворота последних (на 100-180°) в сторону выходного патрубка 13. Осущенные и с низким температурным потенциалом газы отводятся через патрубок 13. Пылежидкостная смесь стекает в поддон 14, а оттуда через сливную трубу 15 -

0 в щламовый отсек.

Трубы 11 пучка снаружи могут омываться неконтактирующим теплоносителем, который в результате теплообмена нагревается до те.мпературы, не превышающей

5 температуру мокрого термометра для данных условий. Его температура на выходе может составлять 50-70°С в зависимости от температуры газов в верхнем отсеке 6, коэффициента избытка воздуха и влагосодержания. Подвод и отвод неконтактирую0 щего теплоносителя осуществляется через соответствующие патрубки 17 и 18.

Изогнутый верхний конец 12 трубы 11 закреплен на кожухе 2 для обеспечения перелива через внутреннюю полость этой трубы жидкости, накопленной в кольцевом зазоре 3, при недостаточном пропуске пульпы через сливную трубу 9. Тем самым достигается автоматический перелив излишней жидкости при изменении режима орощения. При размещении теплообменной насадр ки 1 вместе с кожухом 2 со смещением относительно продольной оси корпуса 4 улучщаются условия циркуляции жидкости, находящейся в кольцево.м зазоре 3. Это предотвращает застой щла.ма на наклонной перегородке 5.

5 Выполнение контактного теплообменника с корпусом в виде воронки и с тангенциальным патрубком позволяет разделять потоки пылежидкостной фазы с крупнодисперсными частицами пыли, улавливаемой в верхнем отсеке 6 от мелкодисперсной взвеси, попадающей по трубам 11 в нижний отсек 7, и повысить тем самым эффективность устройства.

Формула изобретения

51- Контактный теплообменник, содержащий теплообменную насадку, охваченную кожухом и размещенную с образованием кольцевого зазора в корпусе, разделенном

поперечной перегородкой, установленной в кольцевом зазоре, на верхний и нижний отсеки и снабженном в зоне над насадкой патрубком подвода жидкости, а в зоне кольцевого зазора - сливной трубой, и подключенном к трубопроводу подвода газа, отличающийся тем, что, с целью повышения эффективности путем обеспечения очистки газа, корпус на участке верхнего отсека выполнен в виде воронки и тангенциально подключен в зоне над насадкой к трубопроводу подвода газа, а поперечная перегородка установлена наклонно.

2.Теплообменник по п. 1, отличающийся тем, что теплообменная насадка вместе с кожухом размещена со смещением относительно продольной оси корпуса.

3.Теплообменник по п. 1, отличающийся тем, что теплообменная насадка вместе с кожухом выполнена в виде пучка труб, снабженных на внутренней поверхности спиральными выступами, а верхний конец одной из этих труб выполнен с отогнутым участком, заведенным в упомянутый кольцевой зазор.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОГЕНЕРИРУЮЩАЯ УСТАНОВКА (ВАРИАНТЫ) | 2008 |

|

RU2381422C1 |

| ВИХРЕВОЙ ТЕПЛООБМЕННЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПАРОВ ПРИМЕСЕЙ | 2009 |

|

RU2396129C1 |

| СЕПАРАТОР СЦВ-5 | 2001 |

|

RU2188062C1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2000 |

|

RU2195614C2 |

| Теплообменник | 1989 |

|

SU1740945A1 |

| ТЕПЛООБМЕННИК | 2004 |

|

RU2264592C1 |

| ПЛЕНОЧНЫЙ ТРУБЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2023 |

|

RU2801516C1 |

| Вихревой пылеуловитель | 1988 |

|

SU1611451A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1443948A1 |

| Способ сжижения природного газа и устройство для его осуществления | 2020 |

|

RU2738514C1 |

Изобретение относится к тенлообменным аппаратам и может быть использовано в химической, металлургической и других отраслях. Изобретение позволяет повысить эффективность путем очистки газа. Запыленные продукты сгорания подводятся в отсек 6 корпуса, выполненный коническим. В отсеке 6 происходит сепарация крупнодисперсной составляющей потока. При этом смоченные крупные частицы сползают на перегородку 5, откуда отводятся по трубе (Т) 9. Центральный мелкодисперсный поток поступает в Т 11, выполненные со спиральными выступами на внутренней поверхности. Здесь происходит конденсация водяных паров и дальнейшая сепарация пылежидкостной составляюш,ей. Пройдя насадку, поток поступает в отсек 7. Насадка вместе с кожухом 2 выполнена в виде пучка Т и смешена с ним относительно продольной оси корпуса. Смещение улучшает циркуляцию жидкости в зазоре 3. Изогнутый конец Т 12 закреплен на кожухе для обеспечения перелива жидкости, накопленной в зазоре 3, i через внутреннюю полость Т при недостаточном пропуске пульпы через Т 9. В отсеке (Л 7 происходит окончательная сепарация мелкодисперсного потока от газов. 2 з. п. ф-лы. to ю о о:

| Установка для утилизации тепла дымовых газов | 1982 |

|

SU1032273A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Контактный охладитель газа | 1983 |

|

SU1138634A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1986-11-23—Публикация

1985-05-27—Подача