ог) 4

&д

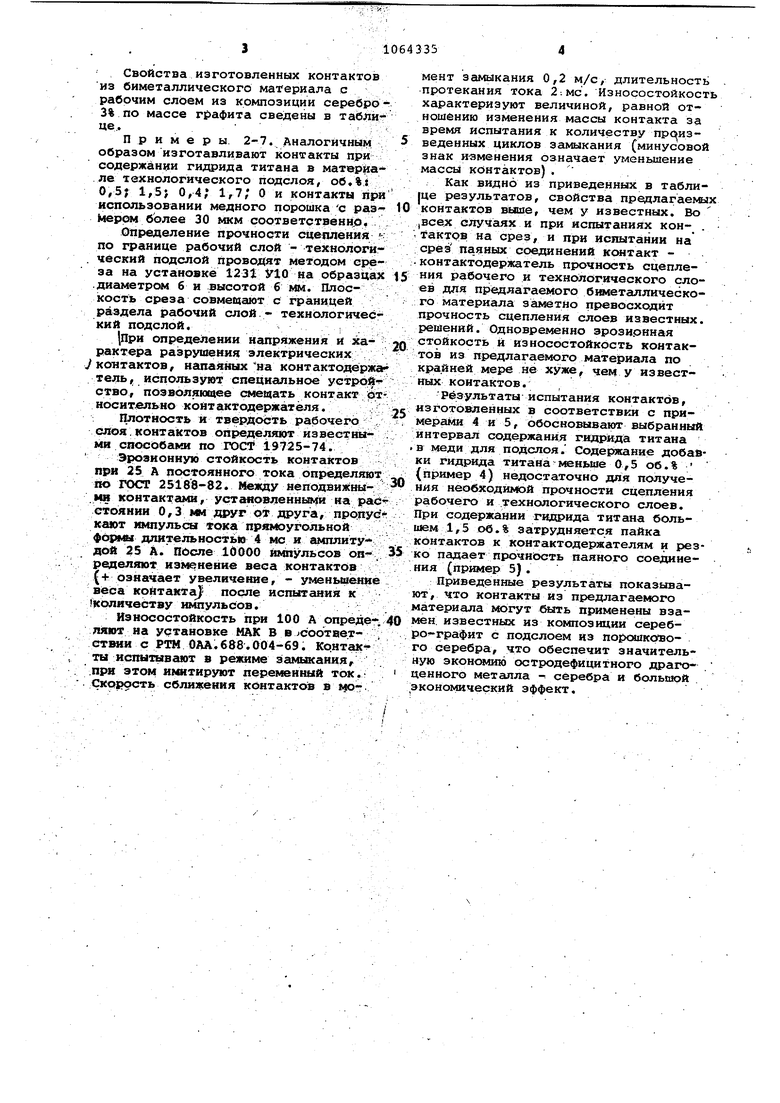

СП Изобретение относится к технике создания электрических контактов для среднёнагруженной аппаратуры и может найти применение, при изготовлении контактов из серебро-графитовых композиций.. Контакты из серебро-графитовых композиций с 3 и 5 мае.% графита используются в коммутационной аппаратуре типа автоматических выключателей, где они должны крепиться методами сварки или пайки к контак-. тодержателям. Поскольку серебро-гра фитовые контакты с указанным содержанием графита не привариваются и не припаиваются к контактодержателя их изготавливают в виде биметалличе кого материала, рабочий слой которо го выполнен из композиции серебрографит, а технологический подслой служит для крепления контакта. Толтины технологического слоя регламен тируются ГОСТ 19725-74 И должны быт не меньше 0,25±0,15 мм. Известны -электрические биметалли ческие контакты из композиции сере6 ро-графит с технологическим слоем и 1ЧИСТОГО серебра l| Недостатком данных контактор является большой расход серебра. Наиболее близким к предлагаемому по технической сущности является би металлический металлокерамический электрический контакт, содержащий р бочий слойиз композиции серебро-гр фит и технологический слой 2 . ; Указанное решение преяусматрива:ет замену серебряного технологическ .го слоя на никелевый, однако оно не обеспечивает достаточной прочности JH пластичности по границе рабочего и технологического слоев из-за крайне ограниченной взаимной раст-, воримости никеля и серебра друг в друге и различий в коэффициенте термической дилатёщии этих материалов. В результате при испытаниях а . паратов с контактами такого типа наблюдаются отскакивания 1рабочето слоя контактов от технологического слоя, что ведет к выходу из строя а паратов а целом. Цель изобретения - повьыение про ности по границе сцепления рабочего и технологического (шоев. Указанная цель достигается тем, что в биметашшческсм мет ллокерамй ческом электричеохом коитакте соде жащем рабочий слой из ксжпозицин. Серебро-графит и ггехиологический слой, последний выполнен из мелкоди персного порошка меди с добавкой ги рида титана ntat спедухщем соотиошен компонентов, об.%х Гидрид титаиа 0,5-1,5 МедьОстальное Повышеййая прочность сцепления :по границе рабочий слой - технологи ческий подслой при использовании вместо никелевого порошка мелкодисперсной меди с доб&вкой гид- , рида титана обусловлена способностью меди образовывать с серебром, являющимся основой рабочего слоя, растворы в твердом .состоянии, способностью гидрида титана аоделять водород, активирующий поверхность медного порошка, и за счет этого резко повьлцать качество спекания материала; по границе рабочий слрй - технологический подслой, а также улучшенньзми условия ми для протекания диффузионных про.цессов при спекании мелкодисперсного порошка з-а счет большой протяженности межфазных поверхностей. По прочности сцепления .по границе рабочий слой - технологический подслой предлагаемые контакты превос(одят не только прототип с технологическим подслоем из никелевого порошка, но и стандартные электрические контакты из композиции серебрографит с технологическим подслоем из серебряного порошка.. Предлагаемый контакт изготавливают следующим образом. Пример 1. Используют стан- дартно приготовленную порошковую композицию серебро - 3% графит. Подготавливают шихту для технологического подслоя. Для этого порошок меди с размером частиц не более 30 мкм смешивают в сухом виде с порошком гидрида титана ( по ТУ14-1-2179-77) при следунядем соотношении компонентов, об. %: Гидрид титана 1 МедьОстальное Засыпают в пресс-форму необходимое дозируемое количество композиции серебро-графит, а затем подготовленную шихту для технологического подслоя. Производят прессование при удельном давлении (4-5) 10 Па (4-5 т/см). ; Полученную заготовку спекают в ва- кууме {остаточное давление не хуже 1-10- мм рт.ст.)при 720-740 С в , течение 1 ч. После спекания производят первую допрессовку заготовки при удельном давлении (з-9)10в па (8-9 т/см) . Затем заготовку подвергают рекристаллизациоияому отжигу в вакууме (остаточное давление не хуже Ntti рт.ст.) при 600-620 С: в течение 30 вшн. Проводят вторую допрессовку при удельном давлении (3-9)10 Па ( т/см«). Окончательиый отжиг осуществляют в вакууме (остаточное давление ие хуже bw рт.ст.) при 430-450 С в течение 30 мии. Свойства изготовленных контактов из биметаллического материала с рабочим слоем из композиции серебро3% по массе графита сведены в таблице. Примеры 2-7. Аналогичным образом изготавливают контакты при содержании гидрида титана в материале технологического подслоя, об.% 0,5; 1,5; 0,4, 1,7, О и контакты при использовании медного порошка с разМеррм более 30 мкм соответственна, определение прочности сЦепления по границе рабочий слой - технологи. чёский подслой проводят Методом среза на установке 1231 У10 на образцах .диаметром 6 и высотой б мм. Плоскость среза совмещают с границей раздела рабочий слой.- технологический подслой. 1при определении напряжения и характера разрушения электрических 7 контактов, напаяных на контактодержа тель, используют специальное устройство, позволяющее смещать контакт от носительно контактодержатёля. Плотность и твердоЬть рабочего , слоя.контактав определякгг известными способами по ГОСТ 19725-74. Эрозионную стойкость контактов при 25 А постоянного тока определяют до ГОСТ 25188-82. МеждУ непоДвижнымя контактами, уст«иювленньпли иа рас стоянии 0,3 мм друг от друга, пропус кшот импульсы тока прямоух ольной длитеш ностью 4 мс и а тлиту дои 25 А. после 16000 импульсов онреяеляют изменение веса контактов (+ означает увеличение, - уменьше1ше веюа контакта после испытания к /количеству импульсов. Износостойкость при 100 А определяют на установке МАК В в .1соответствии с РТМ ОАА.688.004-69. Контакты испытывают в режиме замыкания, при этом ииштируют переменный ток. скорость сближения контактов в мо-. мент замыкания 0,2 м/с, длительность протекания тока 2:мс. Износостойкость характеризуют величиной, равной отношению изменения массы контакта за время испытания к количеству прс изведенных циклов замыкания (минусовой знак ИЗменения означает умсныиение массы контактов) . Как видно из приведенных в табли|це результатов, свойства предлагаемых контактов выше, чем у известных. Во ,всех случаях и при испытаниях кон- . тактов на срез, и при испытании на срез паяных соединений контакт контактодержатель прочность сцепления рабочего и технологического слоев для предлагаемого бмлеталлического материала заметно превосходит прочность сцепления слоев известных, решений. Одновременно эрозирнная стойкость и износостойкость контактов из предлагаемого матезриала по край ней мере не хуже, чем у из вестных контактов. Результаты испытания контактов, изготовленных в соответствии с примерами 4 и 5, обоснош1вают выбранный интервал содержания гидрида титана в меди для подслоя. Содержание добавки гидрида титана меньше 0,5 об.% (пример 4) недостаточно для получения необходИ14ой прочности сцепления рабочего и технологического слоев. При содержании гидрида титана большем 1,5 об.% затрудняется пайка контактов к контактодержателям и резко падает прочность паяного соединения (пример 5). Приведенные результаты показывают, что контакты из предлагаемого материала мОгут быть применены взамен, известных из композиции серебрО-графит с подслоем из порсядкового серебра, что обеспечит значительную остродефицитного драго- . ценного металла - серебра и большой экономический эффект.

4,6

5,6

1.Д

6,3 -0,3 +0,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлокерамический биметаллический электрический контакт | 1983 |

|

SU1107184A1 |

| Металлокерамический биметаллический электрический контакт | 1981 |

|

SU1001207A1 |

| Металлокерамический биметаллический электрический контакт | 1980 |

|

SU907602A1 |

| ШИХТА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОДСЛОЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1985 |

|

SU1355024A1 |

| ШИХТА ДЛЯ ПОДСЛОЯ ПОРОШКОВОГО СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1987 |

|

SU1471888A1 |

| БИМЕТАЛЛИЧЕСКИЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1985 |

|

SU1272909A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО - ОКСИД МЕТАЛЛА | 1990 |

|

SU1757369A1 |

| Способ формирования поверхности контактов композиции серебро-графит | 1986 |

|

SU1364424A1 |

| ШИХТА ПОДСЛОЯ СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА НА ОСНОВЕ ПОРОШКА МЕДИ | 1989 |

|

SU1598748A1 |

| МАТЕРИАЛ ДЛЯ ПОДСЛОЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ НИКЕЛЯ | 1977 |

|

SU651587A1 |

БИМЕТАЛЛИЧЕСКИЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ, содержащий рабочий слой из композиции серебро-графит и технологический слой, отличающийся тем, что, с целью повышения прочности по ,границе сцепления рабочего и технологического слоев, технологический 1 слой выполнен из мелкодисперсного порошка меди с добавкой гидрида титана при следующем соотношении компонентов, об.%: Гидрид титана 0,5-1,5 МедьОстальное

4,5

5,3

0,5 4,4

5,4

1,5

3,1 2,2

С меньшим, чем в предлагаемомсодержанием гидрида титана 0,4

1,9

4,5

2,4

2,0

7Использован 2,8

1,8 крупнодисперсный медный порошок (более 30 tJfKM)

2,2

8Технологи- 2,3 пр)О ческий слой

то- выполнен тип) из по1рошка никеля

2,8

9Технологи- 3,2 ба-ческий слой

зо- вьтолнен из

вый) порошкового

серебра

-6,9 -0,3 +0,2

-6,7 -0,2 +0,2 -6,5 -0,3 +0,2

-6,8 -0,2 +0,2

-0,4 +0,3

-6,8

-0,3 +0,2

-6,9

9,0 37

ТО же

9,1 32 -10,2 -1,0 +0,4

-11,7 -1,2 -+1,1

9,1

32

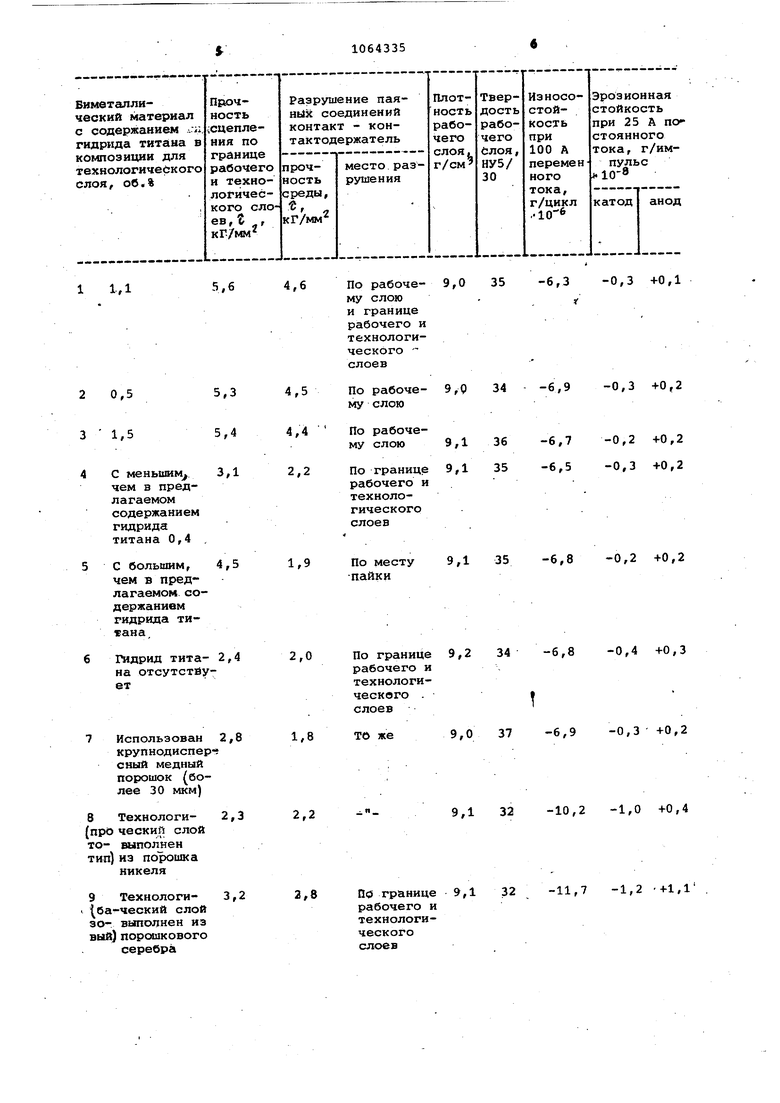

10Техноло - ,0 ческий слой . представляв собой гальваническийосадок меди

11Технологи- 2.2

ческий слой выполнен из сплава

медь - 1,6% кадмия

Технологи2,1

2,1 ческий слой выполнен из сплава медь 1,2% кадмия - 3,2% никеля

-Продолжение таблицы

9,2 36

-12,4 -1,3 +0,3

-12,1 -1,1 +0,6

35

9,1

Авторы

Даты

1983-12-30—Публикация

1982-11-29—Подача