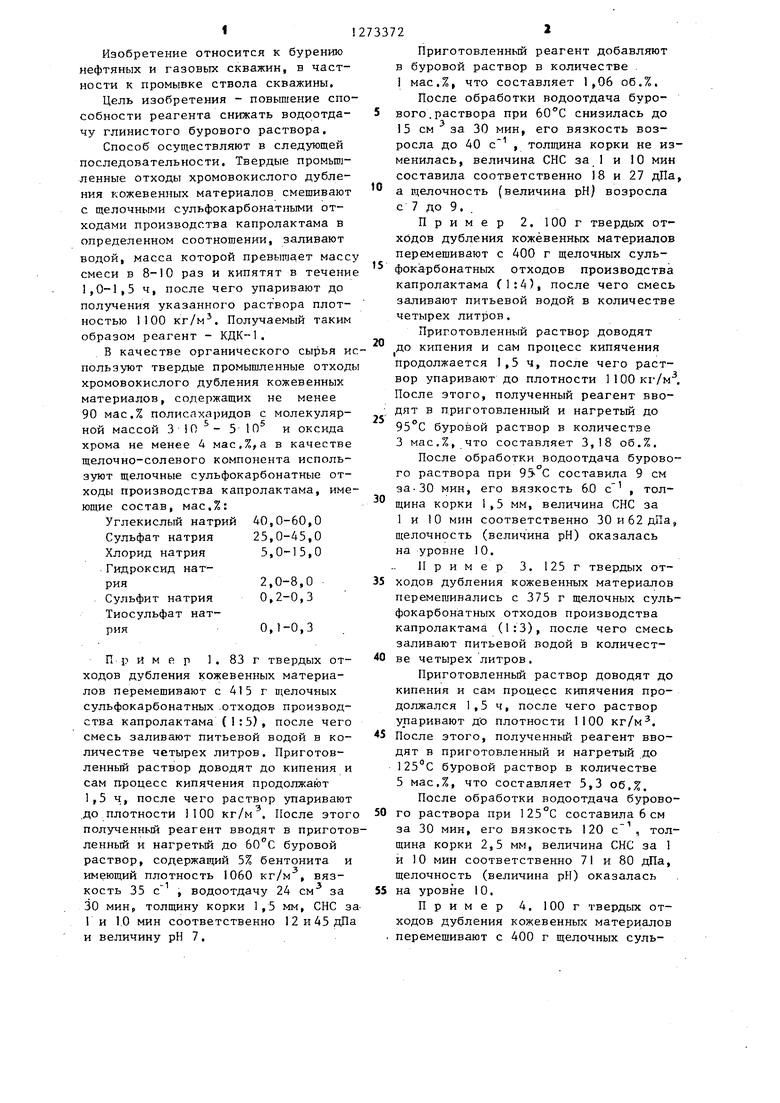

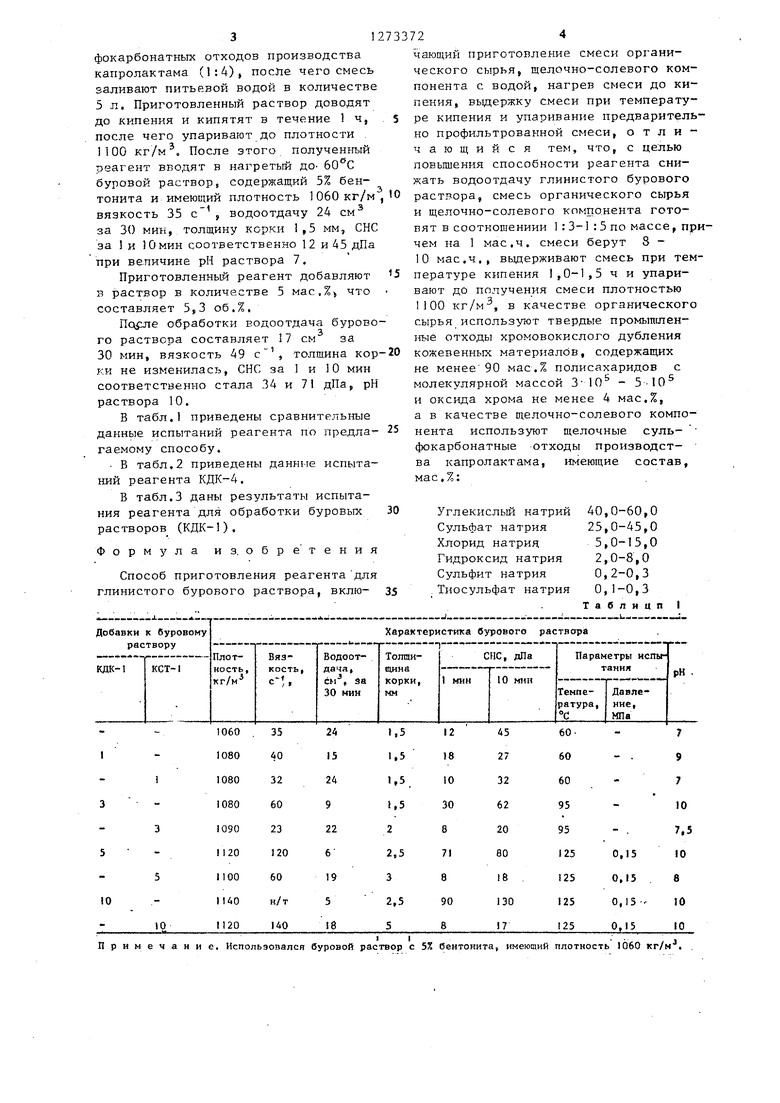

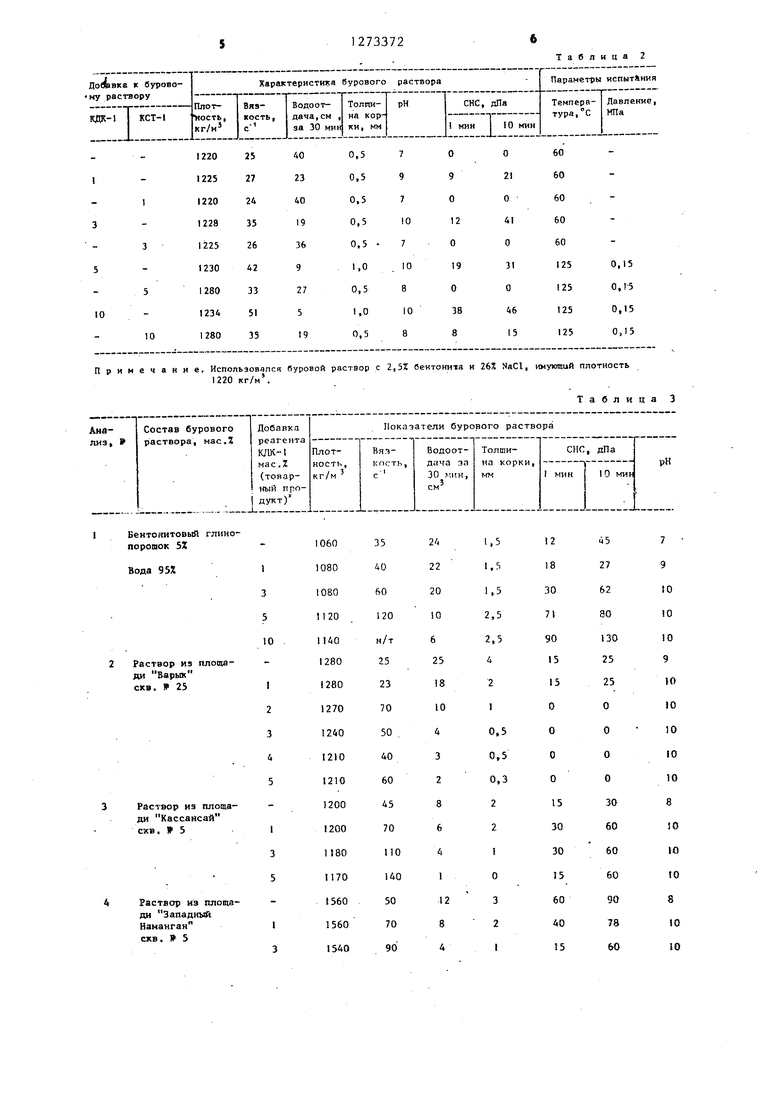

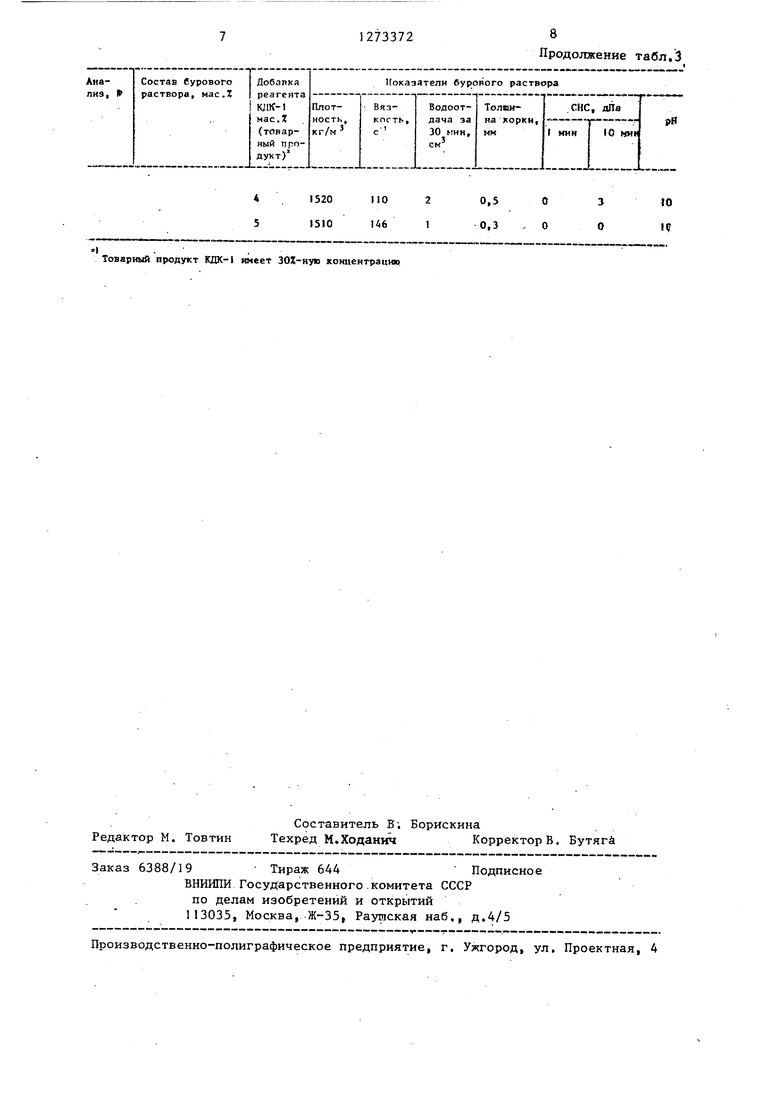

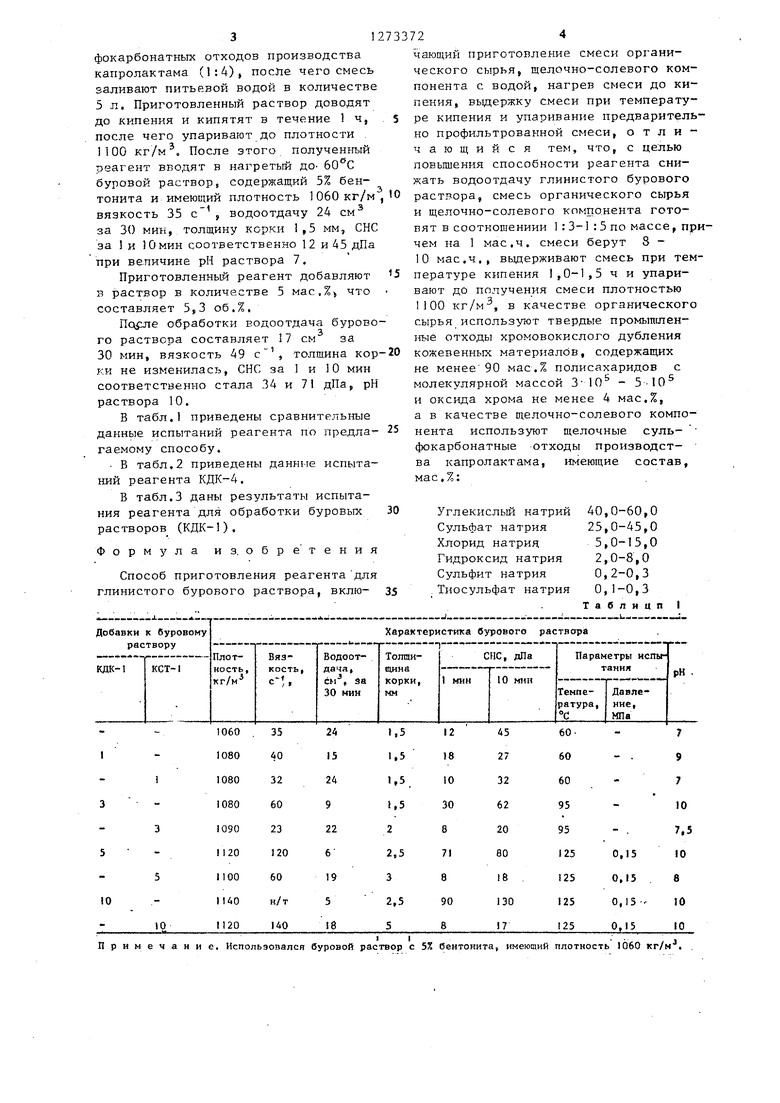

Изобретение относится к бурению нефтяных и газовых скважин, в частности к промывке ствола скважины. Цель изобретения - повышение спо собности реагента снижать водоотдачу глинистого бурового раствора. Способ осуществляют в следующей последовательности. Твердые промьш ленные отходы хромовокислого дубления кожевенных материалов смешивают с щелочными сульфокарбонатными отходами производства капролактама в определенном соотношении, заливают водой, масса которой превышает масс смеси в 8-10 раз и кипятят в течени 1,0-1,5 ч, после чего упаривают до получения указанного раствора плотностью 1100 кг/м-. Получаемый таким образом реагент - КДК-1, В качестве органического сырья и пользуют твердые промышленные отход хромовокислого дубления кожевенных материалов, содержащих не менее 90 мас,% полисахаридов с молекулярной массой 3 5 10 и оксида хрома не менее 4 мас,%,а в качестве щелочно-солевого компонента используют щелочные сульфокарбонатные отходы производства капролактама, име ющие состав, мас,%: Углекислый натрий 40,0-60,0 Сульфат натрия 25,0-45,0 Хлорид натрия 5,0-15,0 Гидроксид натрия2,0-8,0 Сульфит натрия 0,2-0,3 Тиосульфат натрия 0,1-0,3 Пример 1, 83 г твердых отходов дубления кожевенных материалов перемешивают с 415 г щелочных сульфокарбонатных отходов производства капролактама (1:5), после чего смесь заливают питьевой водой в количестве четырех литров, Приготовленный раствор доводят до кипения и сам процесс кипячения продолжают 1,5 ч, после чего раствор упаривают .до плотности 1100 кг/м , После этог полученный реагент вводят в пригото ленный и нагретый до буровой раствор, содержащий 5% бентонита и имеющий плотность 1060 кг/м , вязкость 35 с , водоотдачу 24 см за 30 минр толщину корки 1 ,5 мм, СНС з и 1.0 мин соответственно 12 и 45 дП и величину рН 7, Приготовленный реагент добавляют в буровой раствор в количестве 1 мас,%, что составляет 1,06 об.%. После обработки водоотдача бурового, раствора при снизилась до 15 см за 30 мин, его вязкость возросла до 40 с I толщина корки не изменилась, величина СНС за 1 и 10 мин составила соответственно 18 и 27 дПа, а щелочность (величина рН) возросла с 7 до 9, . Пример 2, ЮОг твердых отходов дубления кожевенных материалов перемешивают с 400 г щелочных сульфокарбонатных отходов производства капролактама (1:4), после чего смесь заливают питьевой водой в количестве четырех литров. Приготовленный раствор доводят до кипения и сам процесс кипячения продолжается 1,5 ч, после чего раствор упаривают до плотности ПООкг/м, После этого, полученный реагент вводят в приготовленный и нагретый до 95 С буровой раствор в количестве 3 мае,%, что составляет 3,18 об.%. После обработки водоотдача бурового раствора при 95-°С составила 9 см за-30 мин, его вязкость 6.0 , толщина корки 1,5 мм, величина СНС за 1 и 10 мин соответственно ЗОи62дПа, щелочность (величина рН) оказалась на уровне 10, Пример 3, 125 г твердых отходов дубления кожевенных материалов перемешивались с 375 г щелочных сульфокарбонатных отходов производства капролактама (1:3), после чего смесь заливают питьевой водой в количестве четырех литров. Приготовленный раствор доводят до кипения и сам процесс кипячения продолжался 1,5 ч, после чего раствор упаривают до плотности 1100 кг/м, После этого, полученный реагент вводят в приготовленный и нагретый до 125С буровой раствор в количестве 5 мас,%, что составляет 5,3 об,. После обработки водоотдача бурового раствора при 125°С составила 6 см за 30 мин, его вязкость 120 с , толщина корки 2,5 мм, величина СНС за 1 и 10 мин соответственно 71 и 80 дПа, щелочность (величина рН) оказалась на уровне 10, Пример 4, 100 г твердых отходов дубления кожевенньк материалов перемешивают с 400 г щелочных сульфокарбонатных отходов производства капролактама (1:4), поспе чего смесь заливают питьевой водой в количестве 5 л. Приготовленный раствор доводят до кипения и кипятят в течение 1 ч, после чего упаривают до плотности . 1100 кг/м. После этого полученный реагент вводят в нагретый до- буровой раствор, содержащий 5% бентонита и имеющий плотность 1060кг/м вяэкость 35 с , водоотдачу 24 см за 30 мин, толщину корки 1,5 мм, СНС за 1 и 0мин соответственно 12 и 45 дПа при величине рН раствора 7. Приготовленный реагент добавляют в раствор в количестве 5 мае,7 что составляет 3,3 об.%. обработки водоотдача бурово го раствора составляет 17 см за 30 мин, вязкость 49 с толщина кор ки не изменилась, СНС за 1 и 10 мин соответственно стала 34 и 71 дПа, рН раствора 10. В табл. приведены сравнительные данные испытаний реагента по предла-гаемому способу. В табл.2 приведены данные испытаний реагента КДК-4. В табл.3 даны результаты испыта1724 чающий приготовление смеси органищелочно-солевого комческого сырья, понента с водой, нагрев смеси до кипения, вьщержку смеси при температуре кипения и упаривание предварительно профильтрованной смеси, отличающийся тем, что, с целью повышения способности реагента снижать водоотдачу глинистого бурового раствора, смесь органического и щелочно-солевого компонента готовят в соотношениии 1 : 3-1 :5 по массе, причем на 1 мае.ч. смеси берут 8 10 мае.ч., выдерживают смесь при температуре кипения 1,0-1,5 ч и упаривают до получения смеси плотностью 1100 кг/м, в качестве, органического сырья используют твердые промышленные отходы хромовокислого дубления кожевенных материалов, содержащих не менее90 мае.% полисахаридов с молекулярной массой ЗЮ - 510 и оксида хрома не менее 4 мас.%, а в качестве щелочно-солевого компонента используют щелочные суль- фокарбонатные отходы производства капролактама, имеющие состав, мас,%:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА | 2002 |

|

RU2213844C1 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ-СТАБИЛИЗАТОР ПОЛИМЕРНЫХ И МАЛОГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2003 |

|

RU2236430C1 |

| Реагент-стабилизатор для минерализованного бурового раствора и способ его получения | 1986 |

|

SU1377288A1 |

| Состав для получения бурового раствора на водной основе | 2024 |

|

RU2835336C1 |

| Реагент для обработки бурового раствора | 1986 |

|

SU1452835A1 |

| Буровой раствор | 1984 |

|

SU1261943A1 |

| АЛЮМОГИПСОКАЛИЕВЫЙ БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2516400C1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2006 |

|

RU2315076C1 |

| Реагент для обработки буровых растворов на водной основе | 1990 |

|

SU1752752A1 |

| Реагент для обработки буровых растворов | 1989 |

|

SU1680751A1 |

Изобретение относится к области бурения нефтяных и газовых скважин и позволяет повысить способность реагента снижать водоотдачу глинистого бурового раствора. Реагент получают смешением органического сырья (ОС) и щелочно-солевого компонента (ЩСК) в соотношении от 1:3 до 1:5 по массе с водой. На I мае.ч. смеси берут 810 мае.ч.воды, В качестве ОС используют твердые промьпаленные отходы хромовокислого дубления кожевенных материалов , содержащих не менее 90 мае.% полисахаридов с молекулярвой массой 3-1 Ю иоксида хрома не менее 4 мас.%. В качестве щелочно- солевого компонента используют щелочные сульфокарбонатные отходы производства капролактама, имеющие следующий состав, мас.%: углекислый натрий 40,0 - 60,0; сульфат натрия 25,045,0; хлорид натрия 5,0 - 15,0; гидроксид натрия 2,0 - 8,0; сульфит натрия 0,2 - 0,3, тиосульфат натрия 0,1(Л 0,3. Полученную смесь кипятят 1,01,5 ч. Затем ее упаривают до получения смеси плотностью N00 кг/м . Приготовленный раствор добавляют в буровой раствор в количестве 5 мас.%. После обработки водоотдача бурового раствора составляет 17 см за 30 мин. 3 табл.

Примечание. Использовался буровой раствор с 5% бентонита, имеющий плотность 1060 кг/н.

I

Товарный продукт КДК- имеет ЗОХ-ную концентрацнв

| Аминов А | |||

| Промывочный раствор для бурения скважин в поглощающих отложениях | |||

| Изв | |||

| высших учебных заведений | |||

| Сер | |||

| Нефть и газ, Баку, 1976, № 5, с.35-36 Авторское свидетельство СССР № 968049, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1986-11-30—Публикация

1984-06-06—Подача