СП

го

00 Од

сд

Изобретение относится к бурению нефтяных и газовых скважин, а именно к реагентам, используемым для обработки бурового раствора.

Цель изобретения. - повышение эффективности реагента в части улучшения его структурно-механических свойств и снижение прихватоопасности бурового раствора за счет улучшения свойств фильтрационной корки при одновременном снижении энергоемкости его приготовления.

Реагент содержит кожевенную пыль, гидроксид натрия, хлорид натрия и

воду.

Кожевенная пыль образуется при шлифовании кож. Она представляет собой тонкодисперсньй порошок (степень дисперсности колеблется в пре- делах 1-10 мк) плотностью 0,82- в,85 г/см. По химическому составу кожевенная пьшь представляет собой смесь белков липндов (жироподобных веществ, присутствующих в кожном по- крове животных); углеводов, ферментов и минеральных составных частей (К, Na, Са, Р, Fe и др.). В состав липидов входят глицерин, воски, фос- фолипиды, лецитины, стерины, жирные кислоты, углеводы представлены са- харами, полисахарами и полисахаридами. Примерно 80% сухого вещества кожного покрова состоит из белков (коллагены, альбумины, глобулины), Реагент получают следующим обра. зом.

В емкость, снабженную мешалкой, загружают расчетные количества кожевенной пыли, хлорида натрия, водног раствора NaOH. Смесь перемешивают в течение 60-90 мин без нагревания до получения однородной дисперсии.

Характеристика полученного реагета следующая: .

Плотность, кг/м 820-8 fU

Пластическая вязкость, Па.с0,tO-0,1A

Остаточная щелочность, %.0,14-0,16

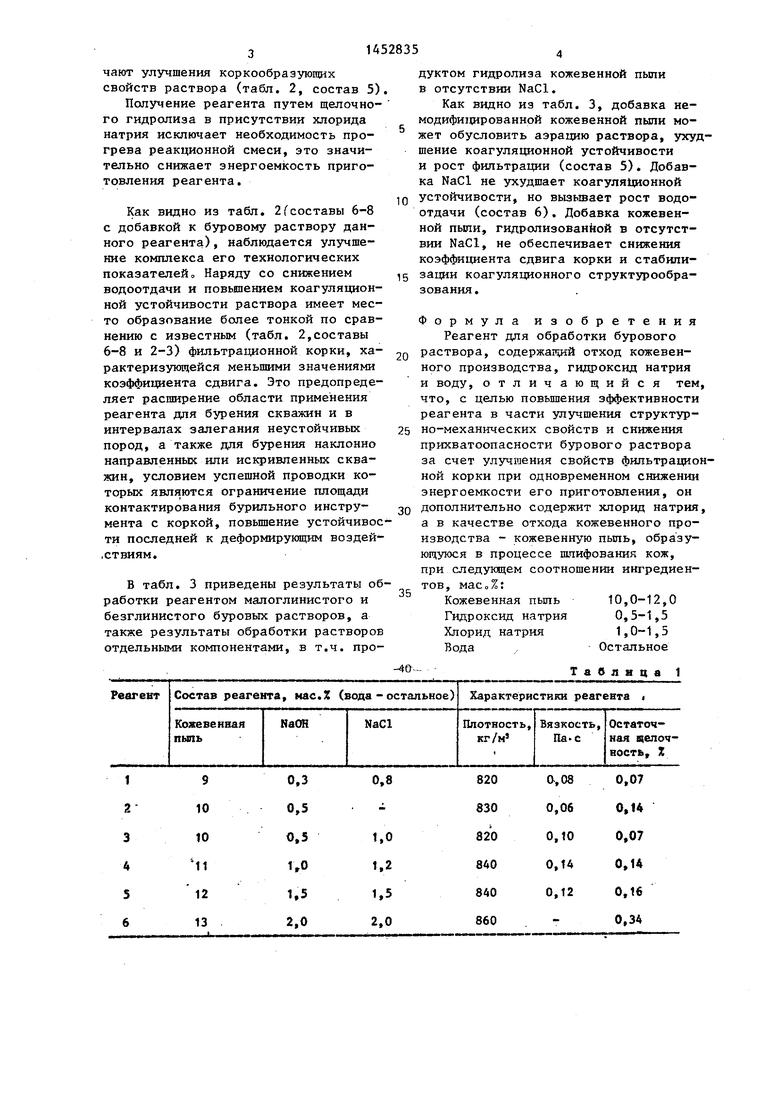

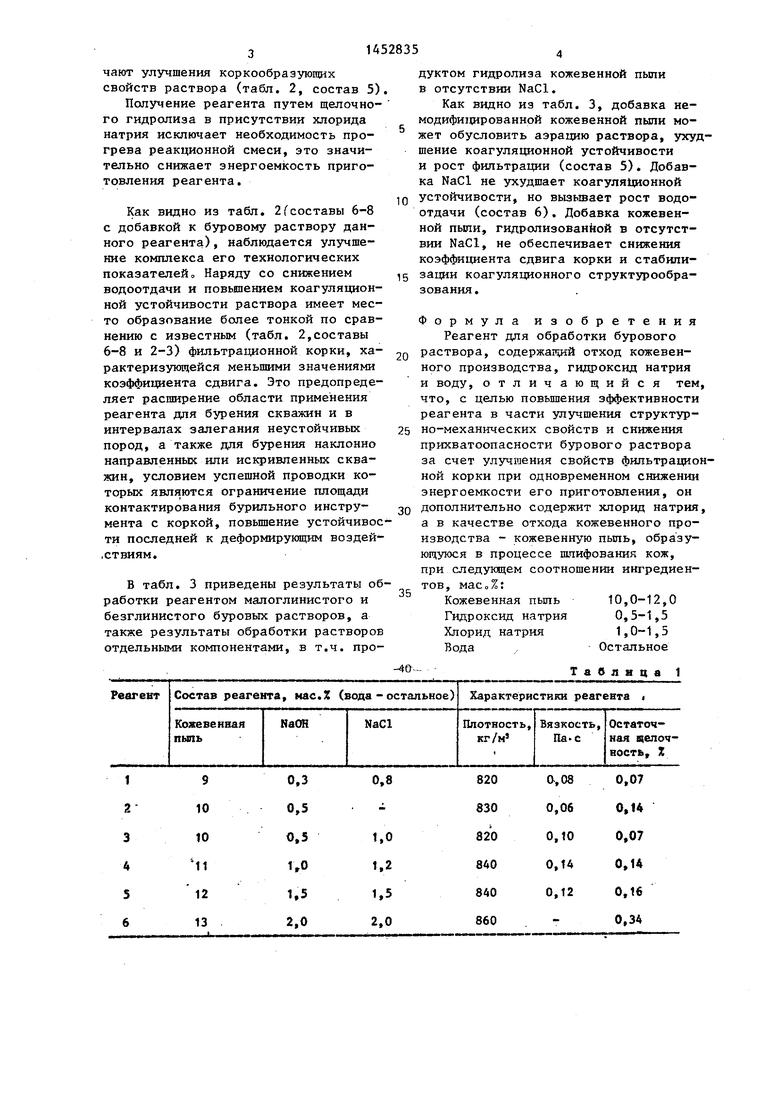

В табл. 1 приведены данные, шшю- стрирукщие зависимость свойств реагента от количественного соотношения его ингредиентов; в табл. 2 - данные, иллюстрирующие эффективность разных модификаций реагента.

Пример 1. К навеске кожевенной пыли в количестве 10,0 г

(10,0 мас,%) добавляют 1,0 г (1,0 мае Л) хлорида натрия и 0,5 г (0,5 мас.%) гидроксида натрия, предварительно растворенного в 88,5 г (88,5 мас.%) воды. Смесь перемешивается без нагревания в течение 60 мин до получения однородной дисперсии (реагент 3).

Пример 2. К навеске кожевенной пыли в количестве 11,О г (11,0 мас.%) добавляют 1,2 г (1,2 мас.%) хлорида натрия и 1,0 г (1,0 мас.%) гидроксида натрия, предварительно растворенного в 86,8 г (86,8 мас.%) воды Смесь перемешивается без нагревания в течение 90 мин до получения однородной дисперсии (реагент 4).

ПримерЗ. К навеске кожевенной пыли в количестве 12,0 г (12,0 мае.%) добавляют 1,5 г (1,5 мас.%) хлорида натрия и 1,5 г (1,5 мас.%) гидроксида натрия, предварительно растворенного в 85,0 г (85,0 мас.%) воды. Смесь.перемешивается в течение 60 мин без нагревания до получения однородной дисперсии (реагент 5).

Проведенными исследованиями установлено (табл. 1, реагенты 1,6), что приготовление реагента с соотношением компонентов- менее оптимальных значений не приводит к получению реагента требуемого качества (реагент 1), а при использовании ингредиентов со значениями более оптимальных для получения реагента наблюдается чрезмерное повышение вязкости, динамического напряжения сдви:га раствора, ухудшение структурных характеристик фильтрационной корки раствора (табл. 2, состав 9). Добавка реагента, полученного путем гидролиза в отсутствии хлористого натрия, способствует снижению водоотдачи, однако не обеспечивает улучшения остальньтх анализируем технологических показателей раствора (таблс 2, состав 5). Так, несмотря на повьш)ение абсолютных значений платической вязкости ( и 1 ) и динамического напряжения сдвига ( dt ), их отношение ( d1 / Л t) характеризующее коэффициент коагулявзионного структу- рообразования (Кс), не удовлетворяет известным требованиям и меньше 1 (KC 0,83). Кроме того, в результате добавки данного реагента не отмечают улучшения коркообраэующих свойств раствора (табл. 2, состав 5) Получение реагента путем щелочно- го гидролиза в присутствии хлорида натрия исключает необходимость прогрева реакционной смеси, это значительно снижает энергоемкость приготовления реагента.

Как видно из табл. 2(составы 6-8 с добавкой к буровому раствору данного реагента), наблюдается улучшение комплекса его технологических показателей Наряду со снижением водоотдачи и повьшением коагуляцион- ной устойчивости раствора имеет место образование более тонкой по сравнению с известным (табл. 2,составы 6-8 и 2-3) фильтрационной корки, характеризующейся меньшими значениями коэффициента сдвига. Это предопределяет расширение области применения реагента для бурения скважин и в интервалах залегания неустойчивых пород, а также для бурения наклонно направленных или искривленных скважин, условием успешной проводки которых являются ограничение площади контактирования бзгрильного инструмента с коркой, повьш1ение устойчивости последней к деформирующим воздей- .ствиям.

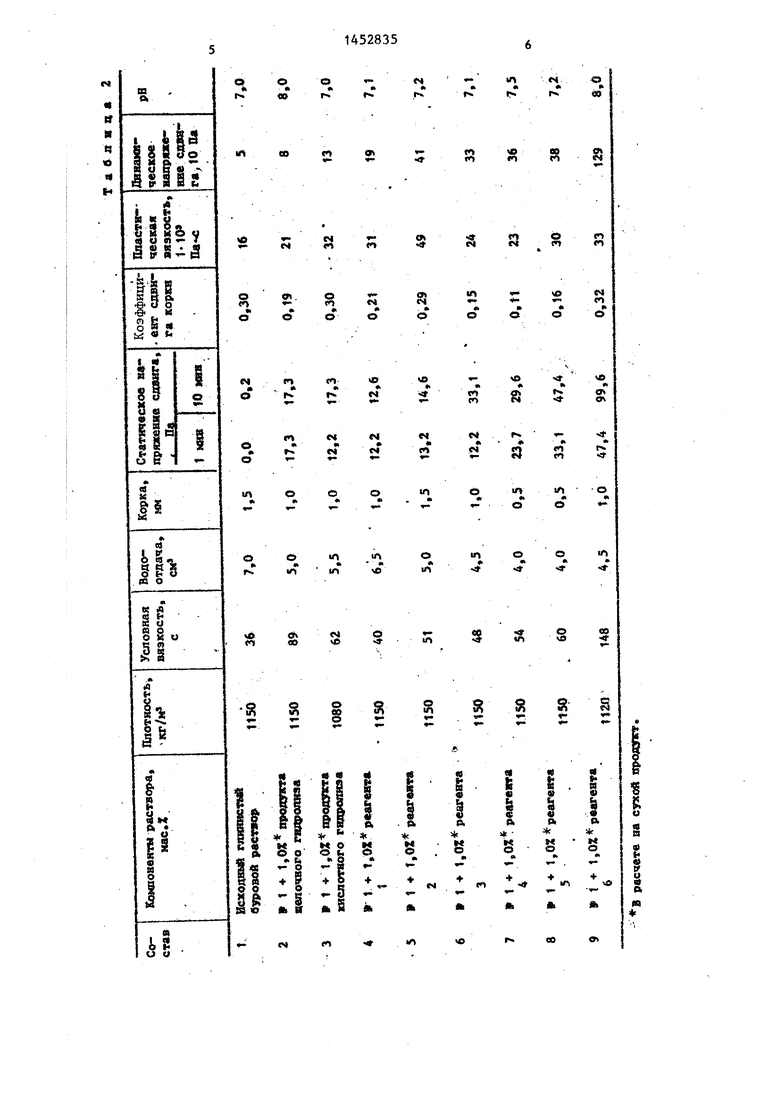

В табл. 3 приведены результаты обработки реагентом малоглинистого и безглинистого буровых растворов, а также результаты обработки растворов отдельными компонентами, в т.ч. про

5

0

5

0

дуктом гидролиза кожевенной пыли в отсутствии NaCl.

Как видно из табл. 3, добавка не- модифи1|ированной кожевенной пыли может обусловить аэрацию раствора, ухудшение коагуляционной устойчивости и рост фильтрации (состав 5). Добавка NaCl не ухудшает коагуляционной устойчивости, но вызьшает рост водоотдачи (состав 6). Добавка кожевенной пьши, гидролизованйой в отсутствии NaCl, не обеспечивает снижения коэффициента сдвига корки и стабилизации коагуляционного структурообра- зования.

Формула изобретения

Реагент для обработки бурового раствора, содержагщй отход кожевенного производства, гидроксид натрия и воду, отличающийся тем, что, с целью повышения эффективности реагента в части улучшения структурно-механических свойств и снижения прихватоопасности бурового раствора за счет улучшения свойств фильтрационной корки при одновременном снижении энергоемкости его приготовления, он дополнительно содержит хлорид натрия, а в качестве отхода кожевенного производства - кожевенную пыль, образующуюся в процессе шлифования кож, при следующем соотношении ингредиен

тов, масо%:

Кожевенная пыль Гидроксид натрия Хлорид натрия Вода

10,0-12,0 0,5-1,5 1,0-1,5 Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Реагент для обработки буровых растворов на водной основе | 1990 |

|

SU1752752A1 |

| Эмульсионный буровой раствор | 1985 |

|

SU1273373A1 |

| Состав для получения конденсированного лигносульфоната для глинистых буровых растворов | 1989 |

|

SU1663004A1 |

| Буровой раствор | 1986 |

|

SU1454822A1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2011 |

|

RU2461600C1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2006 |

|

RU2315076C1 |

| БИОКАТИОННЫЙ БУРОВОЙ РАСТВОР | 2004 |

|

RU2272824C2 |

| СПОСОБ ПОДГОТОВКИ СКВАЖИН К ЦЕМЕНТИРОВАНИЮ | 1999 |

|

RU2137906C1 |

| Утяжеленный буровой раствор | 2019 |

|

RU2700132C1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2009 |

|

RU2410405C1 |

Изобретение относится к бурению нефтяных и газовьк скважин. Цель повышение эффективности реагентов в части улучшения структурно-механических свойств и снижение прихватоопас- ности бурового раствора за счет улучшения свойств фильтpaщ oннoй корки при одновременном снижении энергоемкости его приготовления. Реагент содержит следующие ингредиенты при их соотношении, мас.%: кожевенная пыпь 10,0-12,0; гидрокснд натрия 0,5-1,5; хлорид натрия - 150-1,5; вода - остальное. Кожевенная пьшь - это тонкодисперсный порошок,, образуется при шлифовании кож,- При приготовлении реагента в емкость, снабженную мешалкой, загружают пыль, хлорид натрия и вод- з ный раствор гидроксида натрия и пере- ® до пол1 чения однородной дисперсии. Добавка данного реагента в буровой раствор улучшает комплекс его технологических показателей. 3 табл, (Л с:

9 10 10 Ml 12 13

0,3 0,5 0,5 1,0 1.5 2,0

820 830 820 840 840 860

| Буровой промывочный раствор | 1981 |

|

SU986917A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ обработки бурового раствора на углеводородной основе | 1980 |

|

SU905260A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА, ПРИМЕНЯЕМОГО ДЛЯ ОБРАБОТКИ ГЛИНИСТЫХ СУСПЕНЗИЙ | 0 |

|

SU275925A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-23—Публикация

1986-11-03—Подача