Изобретение относится к газопламенной обработке металлов и может быть использовано при огневой зачист ке слитков в метаплургическ.ой промьт ленности, При ручной зачистке для более быс рого инициирования реакции используются металлические стержни lj . В этом случае работа производится в статическом положении и оператор за счет индивидуального мастерства должен одновременно регулировать струю кислорода для зачистки и угол .подачи горелки и стержня. Известно также проведение механизированных реакций зачистки с использованием стержней 2j . Однако проведение таких реакций, зачистки также возможно только на неподвижных обрабатываемых изделиях Известны мгновенно инициированные реакции, осуществляемые с помощью металлического порошка З, и реакции, проводимые с помощью,злектр да под током 4 . Однако быстрый износ оборудования для подачи порошка делает проведение таких реакций ненадежным. Кроме того стоимость металлического порошка делает нежелательным использование ег для реакций. Возникают также довольно сложные проблемы, связанные с мгн венным инициированием реакции с помощью электрической дуги. Электрические дуги, в которых деталь является частью электрической цепи, требуют электрического контакта с движущейся деталью. Косвенные электрические дуги, в которых детали не включены в электрическую цепь требуют, чтобы электрод бьш очень близко расположен к рабочей поверхности с целью передачи достаточного количества тепла и нагрева обрабатываемого изделия до температуры воспламенения . Это нерационально из-за пространственных ограничений и вслед ствие того, что сильное разбрызгиван при реакции зачистки может разрушить дуговую горелку. Известно также, что мгновенно ини циированные реакции -могут осуществля ся путем контакта с зачищаемой металлической поверхностью горячей проволоки. Горячая проволока доводит ся до температуры воспламенения за счет нагрева подогревающим пламенем узла или с помощью другого наружного источника тепла . Несмотря на то, что этот процесс нашел успешное применение там, где требуется вьтолнение нескольких точечных зачистных операций, он требует наличия множества узлов подачи проволоки, соответствующих числу используемых зачистных узлов. Таким образом, до настоящего вре«мени всегда существовала необходимость использования присадочного материала, например металлического порошка или проволоки, для доведения обрабатываемого изделия до температуры воспламенения. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для зачистки поверхности металлических, деталей, содержащее корпус, на котором закреплены узел зачистки поверхности и сопло для подачи высокоИ1.тенсивного потока кислорода М . Однако указанное устройство требует большего времени для начала зачистки и. снижения рабочей скорости относительного перемещения детали и корпуса устрййства. Цель изобретения - повьш1ение производительности за счет уменьшения времени начала зачистки при непрерывном относительном перемещении устройства и детали. Цель достигается тем, что устройство, содержащее корпус, на котором закреплены узел зачистки поверхности и сопло для подачи высокоинтенсивного потока кислорода, снабжено закрепленным на корпусе блоком для генерирования лазерного луча с фокусирующими линзами. Устройство предусматривает также вариант взаимного размещения сопла ... для подачи высокоинтенсивного потока кислорода и фокусирующих линз блока для генерирования лазерного луча, в котором фокусирующие линзы и сопло для подачи высокоинтенсивного потока кислорода закреплены на корпусе с возможностью смещения точки пересечения продольной оси сопла с фокусом линз на 0-10 см относительно продольной оси фокусирующих линз. Кроме того, блок для генерирования лазерного луча может быть установлен с возможностью колебательного перемещения поперек продольной оси устройства.

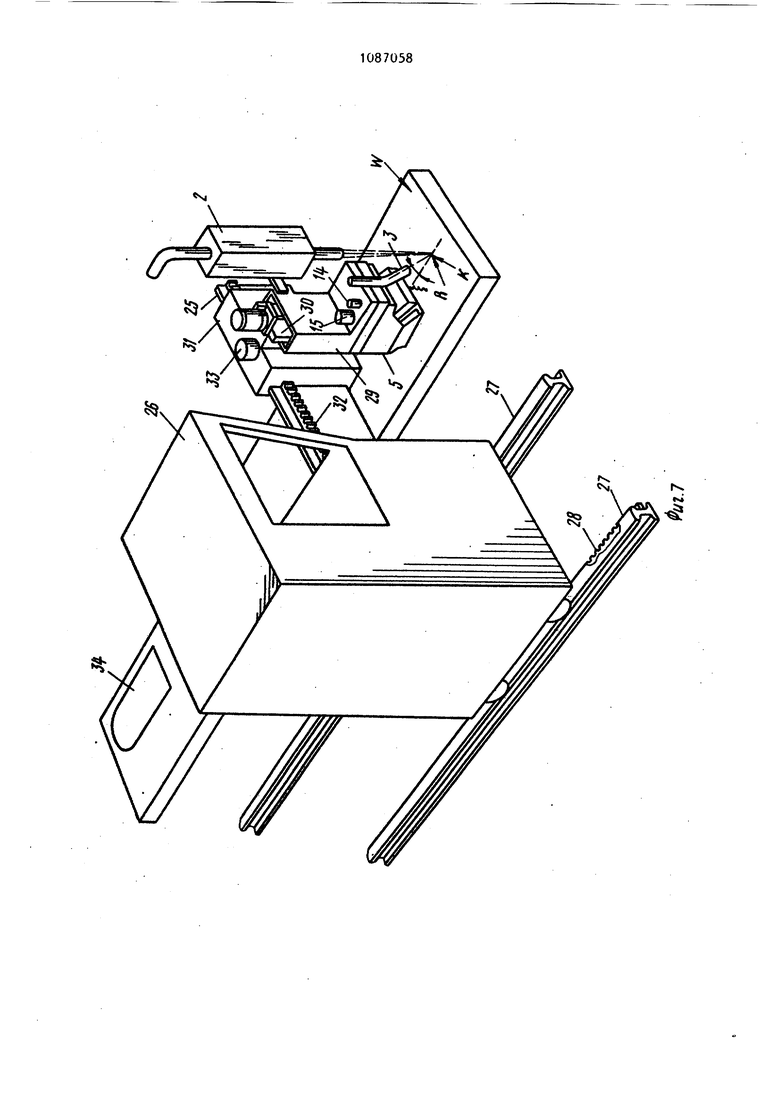

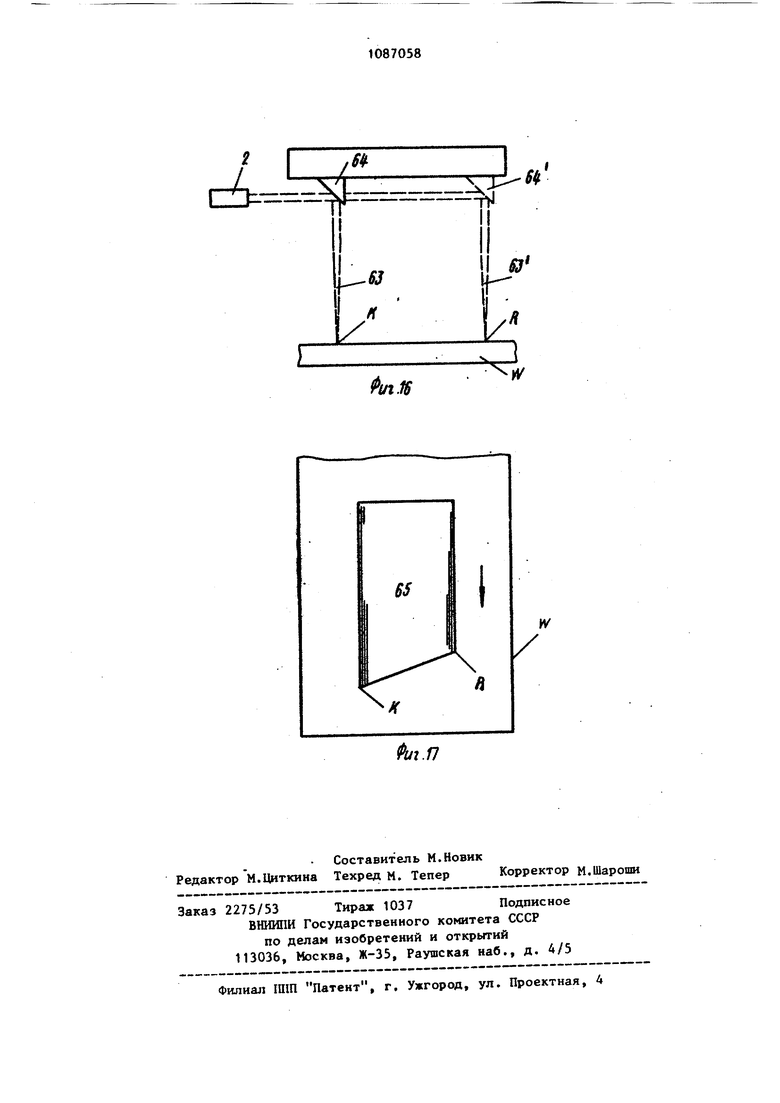

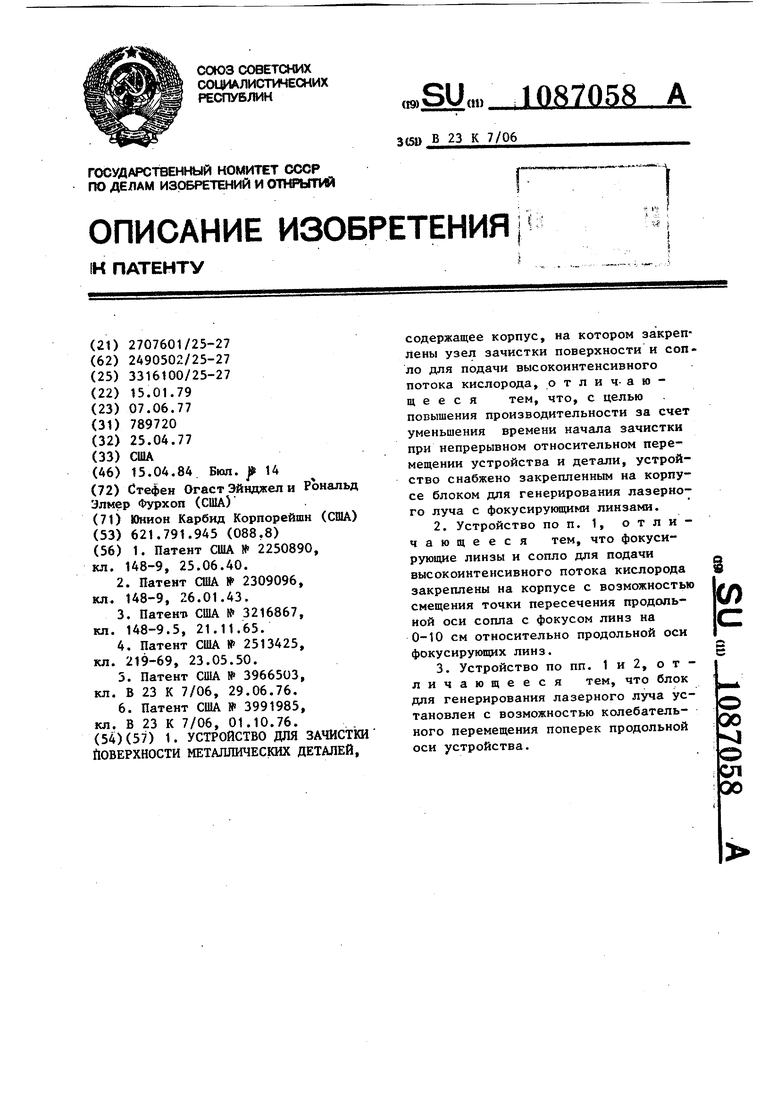

На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 узел зачистки, разреЭ А-А на фиг.1; на фиг. 3-6 - схематичное изображение последовательности реакций, которые происходят на обрабатываемой детали, разрез Б-Б на фиг. 1; на фиг. 7 - предлагаемое устройство с консолью для дистанционного управления; на фиг. 8 и 9 - то же, варианты; на фиг. 10 - вариант предлагаемого устройства; на фиг. 11 лазерный блок, вариант; на фиг.12 вид N на фиг. 10; на фиг. 13 вид М на фиг. 10; на фиг. 14 - вариант устройства, в котором не требуется использования кислородной струи высокой интенсивности; на фиг. 15 - разрез С-С на фиг. 14; на фиг. 16 - блок для генерирования лазерного луча, вариант; на фиг. 17 то же, место зачистки.

На фиг. 1 изображен корпус 1 с закрепленным на нем блоком 2 для генерирования лазерного луча, включающим фокусирующие линзы. Блок смонтирован либо на корпусе 1, либо на удалении от него и.выполнен таким образом, что лазерное пятно контактирует с поверхностью обрабатываемой детали V/ в точке К, т.е. в точке, где должна начаться точечная зачистнаяреакция, - непосредственно перед дефектным пятном.

Кислородное сопло 3 для подачи высокоинтенсивного потока кислорода может быть соплом с гладким отверстием размером 1-5 см. Сопло 3 направлено выпускным концом под углом к поверхности обрабатьюаемой детали таким образом, что осевая линия кислородной струи 4, направленной из сопла 3, встретится с поверхност обрабатываемой детали в точке R. Точка О является проекцией внутреннего диаметра сопла 3. Точка К может быть расположена впереди точки В на таком же расстоянии, на каком точка О расположена позади точки К. Узел 5 зачистки поверхности состоит из верхнего и нижнего подогревающих блоков 6 и 7, которые оснащены рядом отверстий 8 и 9 для подогревающего газа с предварительным или последующим перемешиванием. Если используется пламя с последующим перемешиванием, а использование такого пламени предпочтительно из-з

более высокой безопасности, то отверстия 8 и 9 используются для подачи газообразного топлива, которое загорается при воспламенении потоком кислорода, поступающего с низкой скоростью из паза 10 узла зачистки, образованного нижней поверхностью 11 верхнего подогревающего блока 6 и верхней поверхностью 12 нижнего подогревающего блока 7. Паз 10 кислородного сопла заканчивается выпускным отверстием 13. Для получения отдельной точечной зачистки без заусенцев отверстие 13 имеет форму, показанную на фиг. 2. Кислород и газообразное топливо подаются в узел зачистки 5 по трубопроводам 14 и 15 соответственно с помощью известных средств. Подогревающее пламя обозначено позицией 16.

На фиг. 2 показаны верхний и нижний подогревающие блоки 6 и 7, которые содержат ряды верхних и нижних отверстий 8 и 9 для подогревакицего газа. Отверстие 13 кислородного сопла на каждом конце содержит треугольные вставки 17, в силу чего интенсивность кислородного потока, поступающего из отверстия 13, постепенноуменьшается в направлении его краев, т.е. слабее ударяет по поверхности обрабатываемого изделия.

На фиг. 3-6 показаны зоны расплавпенного металла 18-24.

На фиг. 7 показан переспективный вид устройства по фиг. 1, на котором установлена консоль для того, чтобы зачищающее устройство могло перемещаться поперечно по ширине обрабатываемой детали W , а также продольно по длине детали. Рама 25 жестко прикреплена к рельсу, соединенному с пультом 26 оператора. Пульт 26 содержит органы для управления устройством, включая органы управления лазером, подачей кислорода из сопла 3, а также подачей кислорода и газообразного топлива в узел зачистки 5 через трубопроводы 14 и 15 соответственно. Пульт 26 перемещается поперечно по рельсам 27 вдоль обрабатываемой детали W . Зубчатая рейка 28, жестко прикрепленная к одному из рельсов, входит в зацепление с ведущей шестерней двигателя (не показана), смонтированной под пультом 26, что позволяет консоли, на которой смонтирован узел зачистки, перемещаться с возможностью уп$равления по рельсам 27. Механизм за чистки, состоящий из узла зачистки 5, сопла 3 и лазерного блока 2, жес ко установлен на каретке 29, котора перемещается вверх и вниз на плите 30,жестко закрепленной на корпусе 31.На раме 25 закреплена зубчатая рейка 32, находящаяся в зацеплении с шестерней 33. Позицией 34 обозначена зона зачистки, выполненная указанным устройством. На фиг. 8 и 9 блок 2 для генерир вания лазерного луча расположен на расстоянии. На фиг. 10 показано несколько узлов зачистки 35, оснащенных сопла ми для выполнения выборочной ТОЧЕЧНОЙ зачистки по всей ширине обрабатываемой детали W за один проход. Узлы зачистки 35, блок 36 для ге нерирования лазерного луча с несколькими фокусирующими линзами и сопла 37 для подачи высокоинт«нсивного потока кислорода жестко закреп лены на подвижной каретке 38, которая перемещается по рельсам 39. Рельсы 39 жестко закреплены на рель совых опорных элементах 40. Блок луча 36 может включать корпус 41, найолненный азотом или другим газом. Б корпусе 41 на заданных интервалах смонтированы девяностоградусные, частично пропускающие и частично отражающие призмы 42. На фиг. 11 показан другой вариан устройства по фиг. 10, где обозначены зеркало 43, блок 44 для генерирования лазерного луча, неподвижные зеркала.45, фокусирующие линзы 46. На фиг. 12 показан вид спереди узлов зачистки устроййтва по фиг. 1 Каждое из этих сопел содержит ряд верхних и нижних отверстий 47 и 48 для пода«1и газообразного топлив.а, размещенных соответственно выше и ниже кислородного выпускного отверстия 49. На фиг. 13 показан вид сверху на устройство по фиг. -10 и 11 для выполнения выборочной точечной зачист ки с дефектными зонами 50-56. Позицией 57 обозначены торцовые элементы, которыми частично закрыты кромки отверстия 49 (фиг. 12). Пози циями 58-62 обозначены узлы зачистки. 58 На фиг. 14 позицией 63 обозначен лазерный луч. На фиг. 15/3 - угол, на который поворачивают оптическую систему блока 2 для генерирования лазерного пуча, На фиг. 16 показаны два положения 63 и 63 лазерного луча при его перемещении поперек зачищаемого дефекта (поперек продольной оси устройства) и отражающие зеркала 64 и 64. На фиг. 17 позицией 65 обозначена зона зачистки. Устройство работает следующим образом. Подогревающее пламя, поступающее из узла зачистки 5, воспламеняется потоком газообразного топлива из отверстий 8 и 9 и потоком кислорода, поступающего с низкой скоростью из отверстия 13. Подогревающее пламя, обозначенное линией 16, ударяется о поверхность обрабатываемой детали и отклоняется вверх и назад, Когда дефектная зона обрабатываемой детали, предназначенной для зачистки, перемещается на небольшое расстояние перед точкой R, кислородный поток высокой интенсивности подается из сопла 3 и падает на точку R на поверхности обрабатываемого изделия. Когда дефектная зона достигает точки К, подается импульс лазерного луча, в силу чего металл пятна сразу достигает температуры воспламенения, и начинается зачищающая реакция. Кислородный поток из сопла 3 обеспечивает очень быстрое распространение маленькой ванны расплавленного металла, образованной лазерным импульсом, по всей ширине, и в это время кислородньй поток из отверстия 13, направленньй на точку D на поверхности обрабатываемой детали, увеличивает скорость протекания реакции, начатой потоком.из сопла 3, до скорости зачистки. Зачищающий кислородный поток поддерживается столько времени, сколько требуется для зачистки поверхности. Стадии, следующие за воспламеением подогревающего пламени, посупающего из узла зачистки, могут ыть автоматизированы, например, утем использования ряда последовательных таймеров, реле и соленоидных клапанов. 7 Следует отметить, что расстояние между точками К и R может изменяться Предпочтительно, чтобы точка К была расположена примерно в Ю см впереди точки R. Оптимальньй диапазон меж ду точками КиК зависит от угла, под которым кислородный поток направлен . на поверхность обрабатываемой детали и от размера сопла. Угол может изменяться в диапазоне примерно 30-80, а предпочтительный диапазон угла сос тавляет 50-60° Если угол составляет 30 и применяется круглое сопло с вну ренним диаметром 2 см, расстояние меж ду точками КиК должно составлять 0-8 см. Если используется сопло того же размера и угол составляет 80 рас стояние составляет 0-3 см. На фиг. 3-6 даны схемы осуществления реакции по изобретению. Необходимо учитывать, что реакции, пок занные на фиг. 3-6, происходят в течение примерно 1с. На фиг. 3 показан момент, когда лазерный луч вошел в контакт с точкой К, с которой начинается зачистка. Стрелка показывает направление перемещения обрабатываемого изделия со скоростью примерно 15 м/мин. Одновременно кислород, поступающий из кислородного сопла 3, вызывает воспламенение поверхности обрабатываемой детали, вследствие чего расплавляется зона 18, окружающая точку К, и начинается реакция. На фиг. 4 показана та же зона при мерно через 0,25 с. По мере перемещения обрабатываемой детали в направ лении стрелки зона 19 расплавленного металла начинает распространяться по действием кислородного потока сопла 3 в форме лопасти. На фиг. 5 показана дефектная зона примерно через 0,5 с после начала ре (фиг. 3). Зона 20 - это ванна расплавленного металла, которая обра зована на движущейся обрабатываемой детали путем непрерывной подачи кислорода из сопла 3. Когда ванна расплавленного металла распшряется до максимальной ширины (примерно 25 см) подача кислорода .из сопла 3 прекра щается, и для продолжения зачищающей реакции увеличивается скорость зачищающего кислородного потока из узла зачистки 5. Зачищающий кислородный поток после сдувания ванны расплавленного металла продолжает образова58ние зачищенного участка в зоне 21. Зона 21 содержит расплавленный металл и шлак на поверхности незачищенной стали и отличается от зоны 20, которая представляет собой полностью расплавленный металл. Продолжение реакции можно видеть на фиг. 6, где показана стадия примерно, через 1 с после начала реакции (фиг. 3). Зона 22 уже зачищена, зона 23 расплавлена, но металл еще не уда-. лен, а зона 24 содержит смесь шлака и расплавленного металла на поверхности незачищенной стали. По мере перемещения поверхности металла под действием узла зачистки можно наблюдать три ясно различные стадии: зона, расплавленного металла и пшака на поверхности незачищенной стали; зона расплавленного металла и зачищенная зона. В момент, показанный |на фиг. 6, кислородный поток из сопла 3 уже перекрыт и зачистка на полную ширину выполняется с помощью узла зачистки 5. Необходимо отметить, что ширина зачистки, образованная узлом зачистки, соответствует ширине распространения ванны расплавленного металла с помощью сопла 3. Это имеет существенное значение для предотвращения образования заусенцев. Узел зачистки и корпус 31 (фиг.7) могут перемещаться поперек ширины обрабатываемого изделия (поперек продольной оси устройства) с помощью веiдомой шестерни 33, которая входит в зацепление с зубчатой рейкой 32, жестко прикрепленной к раме 25. Устройство (фиг. 7) может быть использовано для выборочной точечной зачистки дефектов, расположенных на поверхности обрабатываемой детали, путем перемещения по линии дефекта и доследующего перемещения продольно над дефектной зоной. Зона 34 показывает типичньй точечный дефект, зачищенный предлагаемым устройством. На фиг. 8 показан другой вариант устройства. С помощью фокусирующих линз, например с помощью девяносто-, градусной призмы, лазерный луч направляется в точку В. В устройстве (фиг. 9) сопло 3 направлено в точку В обрабатываемой детали W. Это устройство позволяет быстрее расширять ванну расплавленного металла на более широкую площадь и получить более широкий зачищенный разрез по

сравнению с соплом, показанным на фиг. 7 и 8.

На фиг. 10 представлено устройство с несколькими узлами зачистки. Устройство оснащено соплами для выборочной зачистки по всей ширине обрабатываемой детали за один проход.

Призмы Р позволяют разделять энергию лазерного пуча и распределять ее на множество точек на поверности обрабатываемой детали. Кроме этого, могут быть использованы девяностоградусные эсеркала, которые устанавливаются на или вне траектории луча для направления луча на нужное пятно. Следовательно, может быть использована любая оптическая система, применяемая либо для разделения луча, либо для направления луча. Хотя в устройстве (фиг. tO) обрабатываемое изделие неподвижно и над ним перемещается зачищающее устройство, можно (в некоторых случаях предпочтительно) сделать наоборот j т.е закрепить зачищающее устройство неподвижно и перемещать над ним на роликах обрабатываемую деталь с нормальной скоростью зачистки.

На фиг. 1 показан другой вариант устройства по фиг. 10. В этом вариате осуществления одно зеркало 43 направляет лазерный луч блока для генерирования лазерного луча 44 на множество неподвижных зеркал 45, установленных таким образом, что луч, падающий на эти зеркала, направляется на обрабатываемую деталь через фокусирующие линзы 46.

При выполнении выборочной точечной зачистки с помощью устройства (фиг. to и 11) не допускается пауза или. замедление скорости зачистки с момента начала первой зачистки до выполнения последней. Это объясняется тем, что 1ФИ такой паузе соседний узел может оказать неконтролируемое влияние на место зачистки, находящееся в стадии обработки. Другими словами, если перемещение узла приходится замедлить, например, для предварительного нагрева, как это делалось ранее, соседний узел, в котором включена подача кислорода для зачистки, может сделать глубокое отверстие в обрабатываемой детали.

Отверстие 49 (фиг. 12) обычно имеет ширину примерно 20 см и высоту 0,6 см. Его кромки частично закрыты торцовыми элементами 57. Обычно эти элементы иМеют длину примерно 3 см вдоль нижней кромки, высоту 0,4 см (при ее максимальной высоте) и содержат наклонный вырез с внутренним углом примерно 10. Торцовые .

элементы 57 имеются на каждом конце каждого кислородного отверстия 49 для постепенного уменьшения интенсивности кислородного потока в направлении кромок узла зачистки,

но полностью не закрывают узла,

как это сделано в варианте на фиг.2. В то время как отверстия на фиг. 2 образуют зону зачистки на обрабатываемой детали, которая уже ширины

отверстия для; подачи кислорода, отверстие 49 группового прохода, образует зону, которая, хотя и скощена в направлении наружных кромок, но имеет такую же ширину, как и отверстие 49.

На фиг. 10 показаны несколько соседних узлов зачистки 35, каждый из которых содержит кислородное сопло 37 и оптическую систему, включающую призмы 42 и фокусирующие линзы в трубке, и в каждый из которых подается кислород и газообразное топливо.

Пример осуществления зачистки с помощью устройств с несколькими узлами зачистки (фиг. 10 и 11) показан на фиг. 13.По мере перемещения группы соседних узлов зачистки, которые

в данном случае обозначены позициями 58 - 62, реакция должна осуществляться узлом 61, когда он достигает переднего конца 55 зоны 53, и должна продолжаться до тех пор, пока узел не достигнет заднего конца 56 зоны 53. В этот момент узел 61 выключается и для ведения реакции включаются узлы 58 и 59. По мере продолжения группы зачищающих узлов над обрабатываемой деталью узел 59 остается включенным до тех пор, пока он не подойдет к заднему концу дефектной зоны 51, в этот момент он выключается либооператором, либо механически или элек трическим сигналом, а узел 58 оста-

ется включенным. Узел 61 включается вновь для начала зачистки зоны 54. По мере приближения группы узлов зачистки к началу зоны 52 включается узел 60, а узел 61 выключается при приближении к концу зоны 54, и узел 58 выключается по достижении конца зоны 50. Во время всего зачищающего прохода узел 62 остается выключенным, так как в зоне прохождения этого узла нет дефектов. Пример осуществления зачистки без использования сопла для подачи потока кислорода высокой интенсивности показан на фиг. 14-17. Лазерный блок 2 (фиг. 14) смонти рован на корпусе 1 машины для зачис ки, но может быть смонтирован на расстоянии от нее и установлен таКИМ образом, что лазерный луч 63 падает на поверхность обрабатываемой детали в точке К, которая является началом разреза. Для начала реакции точка К может быть расположена немного впереди или может совпадать с зоной, ограниченной прямолинейными проекциями поверхностей 11 и 12 на поверхность обрабатываемой детали. Устройство (фиг. 14) работает сл дующим образом. Подогревающее пламя, поступающее из узла зачистки 5, воспламеняется потоком газообразного топлива, пода ваемого из рядов отверстий 8 и 9 для подачи подогревающего газа и по током газообразного кислорода низко интенсивности из отверстия 13. Подо гревающее пламя обозначено линией 16. Зачищающее устройство и обрабатываемая деталь перемещаются относи тельно, друг друга. Непосредственно перед тем, как зачищаемая зона на поверхности обрабатываемой детали дос тигает точки К, поток кислорода из отверстия 13 переключается на зачищающую скорость подачи кислорода. О новременно с этим или сразу после этого включается лазерный луч 63, K торый вызывает начало образования реакции в точке К. Затем лазерньй луч направляется поперек поверхности обрабатываемой детали относительно направления ее перемещения, вызывая распространение зачищаемой реакции на заданную ширину. Поток зачищающего кислорода вьздерживает-, ся в течение времени, достаточного для зачистки. Лазерный луч может выключаться тогда, когда зона зачистки достигает заданной щирины. Относительное перемещение может начинаться после того, как начата реакция в тех случаях, когда не требуется уменьщение времени начала зачистки. Описанное же устройство позволяет мгновенно инициировать реакцию, которая происходит тогда, когда обрабатываемые детали перемещаются относительно зачищающего устройства с нормальной скоростью зачистки. На фиг. 15 и 16 показаны два варианта использования лазера для нагревания места зачистки на поверхности обрабатываемой детали. Блок 2 лазера и его оптическая система включаются и поворачиваются на угол Р , в силу чего лазерный луч 63 нагревает непрерывньм ряд точек, образуя путь на металлической поверхности обрабатываемой детали между точками К и R. Вместо поворота лазера луч 63 может оптическими соед-; ствами направляться по пути, мевду точками К и R. Другой способ нагрева пути на поверхности обрабатываемого изделия показан на фиг. 16. лазерный луч направляется между точками К и R путем перемещения (с помощью средств, котбрые не показаны) отражающего зеркала 64 и линз блока для генерирования лазерного луча поперек дефектной зоны. Лазер, используемый на фиг. 15 |и 16, предпочтительно является волновым лазером непрерывного действия. Может быть использован импульсный лазер, но в этом случае ряд близко расположенньЕх пятен между точками К и R доводится до температуры воспламенения. Отдельные пятна соединяются вместе, когда включается кислород. Безусловно, для получения такого же результата могут быть использованы другие оптические устройства, в том числе не одна, а несколько линз. На фиг. 17 показана зона 65 зачистки, осуществленной по изобретению с использованием одного лазера и устройства, показанного на фиг. 15 и 16. Начало зачистки начинается с точки К и продолжается до точки R благодаря относительному перемещению между зачищающим устройством и обрабатываемой деталью W. Изобретение обеспечивает простое и надежное осуществление начала зачистки без использования приса13108705814

дочного материала (порошка) или без снижения скорости относи- . г электрической дуги. При этом зачист- тельного перемещения детали устка осуществляется без заусенцев и ройства.

1. УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ ЙОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ, содержащее корпус, на котором закреплены узел зачистки поверхности и сопло для подачи высокоинтенсивного потока кислорода, о т л и ч- а ю щ е е с я тем, что, с целью повышения производительности за счет уменьшения времени начала зачистки при непрерывном относительном перемещении устройства и детали, устройство снабжено закрепленным на корпусе блоком для генерирования лазерного луча с фокусирукнцими линзами. 2.Устройство по п. 1, отличающееся тем, что фокусирующие линзы и сопло для подачи g высокоинтенсивного потока кислорода закреплены на корпусе с возможностью (Л смещения точки пересечения продольной оси сопла с фокусом линз на 0-10 см относительно продольной оси фокусирующих линз. 3.Устройство по пп. 1 и 2, о т личающееся тем, что блок для генерирования лазерного луча установлен с возможностью колебательэо ного перемещения поперек продольной оси устройства.

gyPV

. Ut.l

А-/I

17

jf . . ...... . «-; « « .

/J

/7

1/2.2

Щ 15

э-18 Н/

/f

У

9

7

/

Виды

flud М

Фиг.15

Ч

.fS

w

/

ФигЛ

Авторы

Даты

1984-04-15—Публикация

1979-01-15—Подача