Изобретение относится к способам изготовления спиральных сверл и может быть использовано при изготовлении сверл с изменяющейся толщиной сердцевины к хвостовику сверла.

Целью изобретения является повышение точности обработки сверла за счет сохранения постоянства его геометрических параметров.

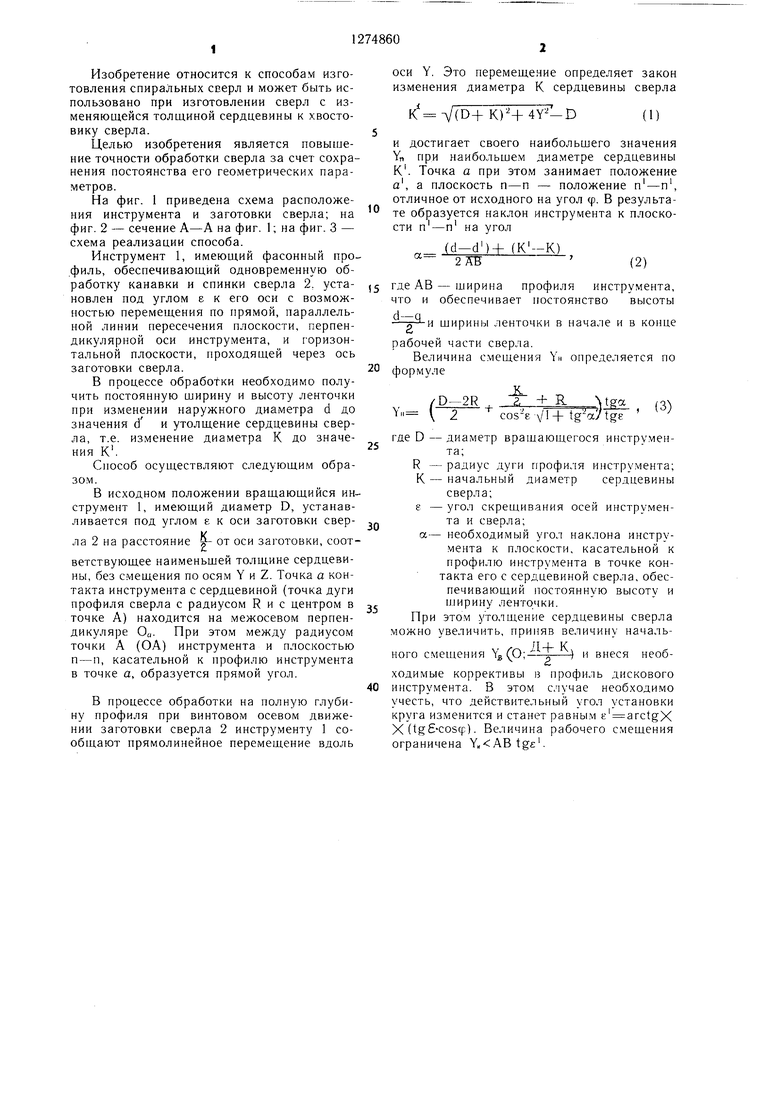

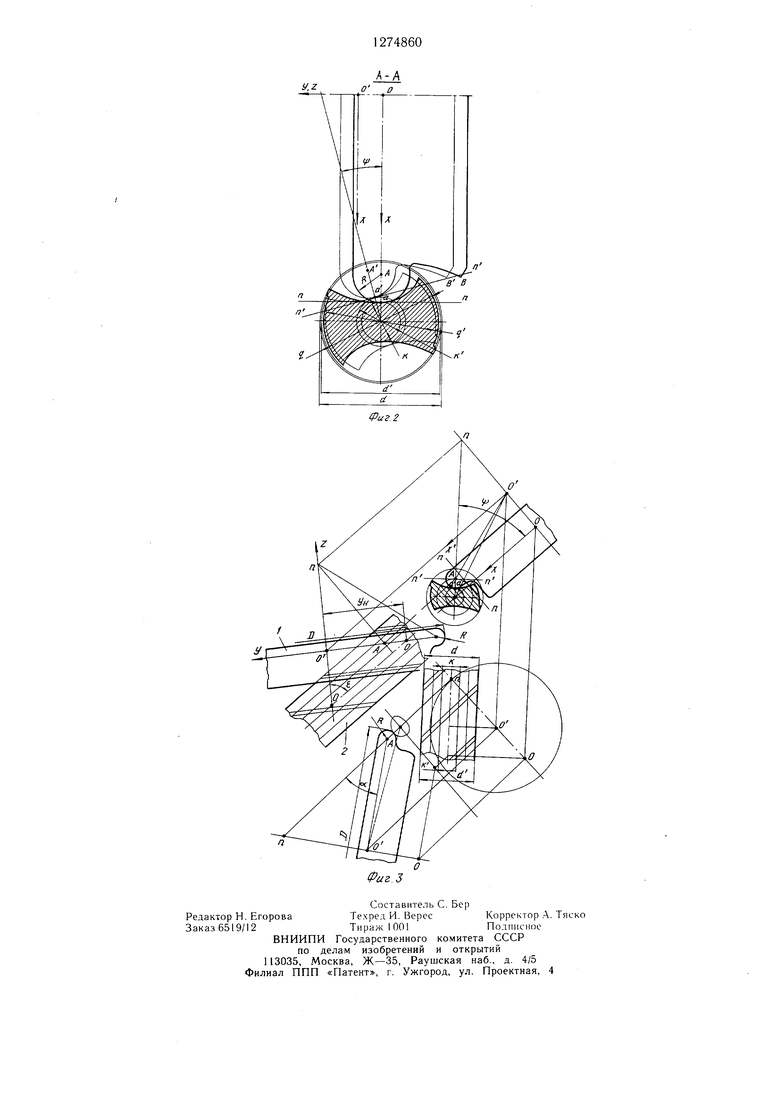

На фиг. 1 приведена схема расположения инструмента и заготовки сверла; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - схема реализации способа.

Инструмент 1, имеющий фасонный профиль, обеспечивающий одновременную обработку канавки и спинки сверла 2. установлен под углом е к его оси с возможностью перемещения по прямой, параллельной линии пересечения плоскости, перпендикулярной оси инструмента, и горизонтальной плоскости, проходящей через ось заготовки сверла.

В процессе oбpaбotки необходимо получить постоянную щирину и высоту ленточки при изменении наружного диаметра d до значения d и утолщение сердцевины сверла, т.е. изменение диаметра К до значения К.

Способ осуществляют следующи.м образом.

В исходном положении вращающийся ин.струмент 1, имеющий диаметр D, устанавливается под углом е к оси заготовки сверла 2 на расстояние от оси заготовки, соответствующее наименьщей толщине сердцевины, без смещения по осям Y и Z. Точка а контакта инструмента с сердцевиной (точка дуги профиля сверла с радиусом R и с центром в точке А) находится на межосевом перпендикуляре Оа. При этом между радиусом точки А (ОА) инструмента и плоскостью п-п, касательной к профилю инструмента в точке а, образуется прямой угол.

В процессе обработки на полную глубину профиля при винтовом осевом движении заготовки сверла 2 инструменту 1 сообщают прямолинейное перемещение вдоль

ОСИ Y. Это перемещение определяет закон изменения диаметра К сердцевины сверла

к V{D+ K) D

(i:

и достигает своего наибольщего значения УП при наибольшем диаметре сердцевины К. Точка а при этом занимает положение а, а плоскость п-п - положение п-п, отличное от исходного на угол ф. В результате образуется наклон инструмента к плоскости п-п на угол

(d-d)-f (К-К) 2 ЯН

(2)

где АВ - ширина профиля инструмента, что и обеспечивает постоянство высоты

о и ширины

ленточки в начале и в конце

рабочей части сверла.

Величина

определяется по формуле

JL г

+ R

D-2R

,, (

(3)

+

раУ1

cose vl + tgay tgg

де D - диаметр вращающегося инструмента;

R - радиус дуги профиля инструмента; К - начальный диаметр сердцевины

сверла;

- угол скрещивания осей инструмента и сверла;

а- необходимый угол наклона инструмента к плоскости, касательной к профилю инструмента в точке контакта его с сердцевиной сверла, обеспечивающий постоянную высоту и ширину ленточки.

При этом утолщение сердцевины сверла ожно увеличить, приняв величину начальV,(

внеся необного смещения

ходимые коррективы в профиль дискового инструмента. В этом случае необходи.мо учесть, что действительный угол установки круга изменится и станет равным e arctgX X (tg5cosrp). Величина рабочего смещения ограничена Y,.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сверления отверстий и режущий инструмент для его осуществления | 1991 |

|

SU1816247A3 |

| ИЗГОТОВЛЕНИЕ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2507040C2 |

| СПОСОБ ЗАТОЧКИ ЗАДНИХ ПОВЕРХНОСТЕЙ СВЕРЛ | 2011 |

|

RU2466845C1 |

| Способ изготовления спиральных сверл | 1980 |

|

SU948624A1 |

| Фасонный режущий инструмент | 1984 |

|

SU1171233A1 |

| СПОСОБ ЗАТОЧКИ СВЕРЛ | 2012 |

|

RU2493952C1 |

| МОДУЛЬНЫЙ СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2446918C2 |

| Способ изготовления концевого инструмента с винтовыми канавками | 1987 |

|

SU1731460A1 |

| Способ обработки конических отверстий | 1982 |

|

SU1074663A1 |

| Способ заточки сверл | 1985 |

|

SU1256929A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНБ1Х СВЕРЛ вращающимся металлорежущим инструментом, при котором заготовке сверла сообщают согласованное с ее вращением осевое перемещение относительно вращающегося инструмента, а последнему, установленному под углом к оси заготовки, сообщают согласованное с ее движением перемещение, отличающийся тем, что, с целью повышения точности обработки сверла, перемещение инструмента осуществляют по прямой, парал,1ельной линии пересечения плоскости, перпендикулярной оси инструмента, и плоскости, проходящей через его ось параллельно оси заготовки, при этом величину перемещения от начала обработки определяют по формуле rD-2R , У + R -Vg« У„ ( г-а7Г5Г COSS д/1 -j-tga /tgs где D - диаметр металлорежущего инструмента; R - радиус дуги профиля этого инструмента; е - угол скрещивания осей инструмента и заготовки сверла; а - необходимый угол наклона инструмента к плоскости, касательной к его профилю в точке контакта инстру мента с сердцевиной сверла; К - начальный диаметр сердцевины (Л сверла. to 4 00 о:

| Способ нарезания винтовой поверхности | 1977 |

|

SU701746A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-07—Публикация

1984-01-30—Подача