(54) СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНЫХ СВЕРЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования канавок и спинок сверл | 1984 |

|

SU1274907A1 |

| Способ шлифования спинок спиральных сверл | 1989 |

|

SU1692818A1 |

| Способ изготовления спиральных сверл | 1984 |

|

SU1274860A1 |

| Способ шлифования спинок спиральных сверл | 1983 |

|

SU1202818A1 |

| Способ шлифования стенок спиральных сверл | 1986 |

|

SU1426757A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Способ заточки спиральных сверл по задней поверхности режущих перьев | 1959 |

|

SU128321A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| СПОСОБ ОБРАЗОВАНИЯ СПИРАЛЬНЫХ КАНАВОК | 1972 |

|

SU333018A1 |

| Способ заточки сверл | 1983 |

|

SU1162573A1 |

Изобретение относится к способам изготовления спиральных сверл, и именно к вышлифовке канавок и спинок из заготовки иа плотную глубину профиля.

Известны способы изготовления спиральных сверл из целой заготовки путем шлифования ее на плотную глубину профиля, по которым шлифовальному кругу, установленному под углом наклона.винтовой канавки сверла к оси заготовки на расстоянии, соответствующем наименьшей толщине сердцевины сверла, сообщают равномерное перемещение по радиусу в плоскости, проходящейчерез ось круга перпендикулярно канавке, при осевом перемещении заготовки, согласованном с ее вращением fl, 2.

Недостатками известных способовиэготовления являются низкая производительность и недостаточная точность -обработки вследствие раздельной обработки канавок и спинок сверла, поскольку обработка осуществляется либо несколькими шлифовальными кругами, либо на нескольких позициях.

Целью изобретения является повышение производительности и точности

обработки при одновременном шлифовании канавки и спинки сверла профилированным шлифовальным кругом.

5 Указанная цель достигается тем, что перемещение шлифовального круга в плоскости, проходящей через ось круга перпендикулярно канавке сверла, осуществляют по эллиптической

4Q кривой, определяемой уравнением:

,

где X и Y - координаты, направленные соответственно по большой и малой осям эллипса;

15 UI - угол наклона винтовой

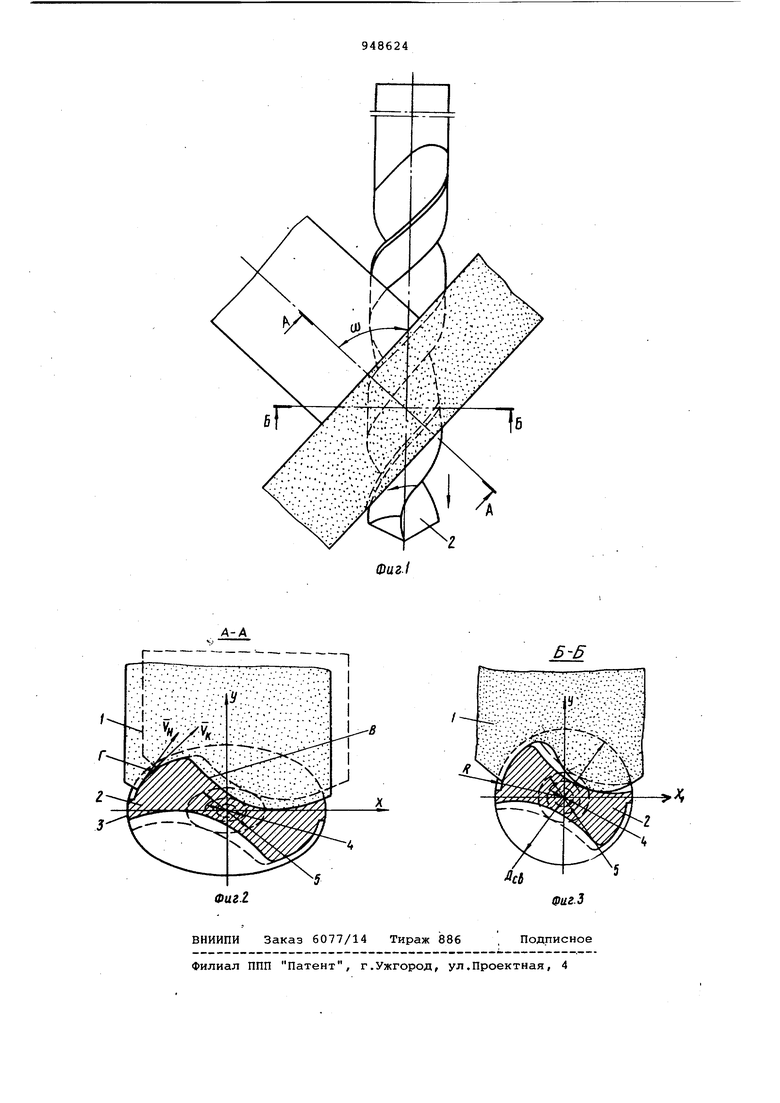

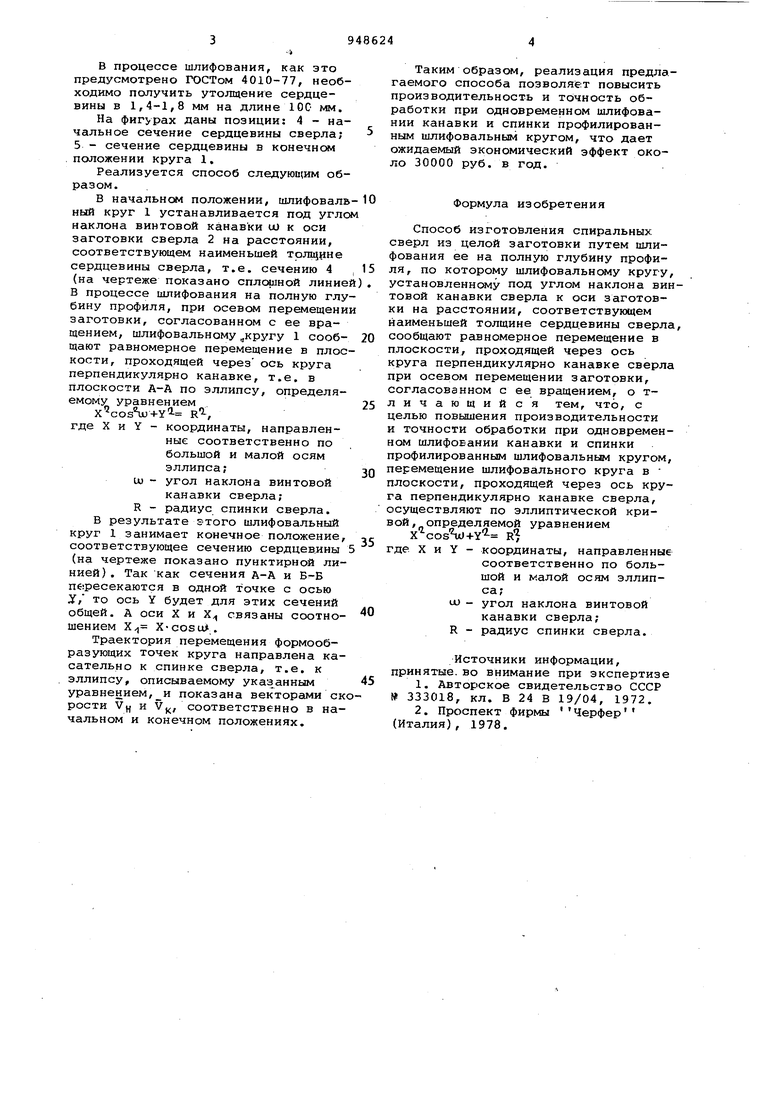

канавки сверла; R - радиус спинки сверла. На фиг.1 представлен шлифовальный круг и сверло, вид сверху; на

20 фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение В-Б на фиг.1.

Шлифовальный круг 1 имеет два профилированных участка: В - формообразующий канавку и Г - формооб25разующий спинку сверла 2 радиусом R. Ленточка сверла находится на диаметре сверла DC,J и ее наличие не является безусловным, поскольку сверла могут быть как с ленточкой,

30 так и без нее.

В процессе шлифования, как это предусмотрено ГОСТом 4010-77, необходимо получить утолщение сердцевины в 1,4-1,8 мм на длине ЮС мм.

На фигурах даны позиции: 4 - начальное сечение сердцевины сверла; 5 - сечение сердцевины в конечном положении круга 1.

Реализуется способ следующим образом.

В начальном положении, шлифовала ный круг 1 устанавливается под угло наклона винтовой канавки и) к оси заготовки сверла 2 на расстоянии, соответствующем наименьшей трлщуне сердцевины сверла, т.е. сечению 4 (на чертеже показано сплсялной линие В процессе шлифования на полную глубину профиля, при осевом перемещени заготовки, согласованном с ее вращением, шлифовальному „кругу 1 сообщают равномерное перемещение в плоскости, проходящей через ось круга перпендикулярно канавке, т.е. в плоскости А-А по эллипсу, определяемому уравнением

Хсоз и+у1 R2,

где X и Y - координаты, направленные соответственно по большой и малой осям эллипса;

U) - угол наклона винтовой

канавки сверла; R - радиус спинки сверла.

В результате этого шлифовальный круг 1 занимает конечное положение, соответствующее сечению сердцевины (на чертеже показано пунктирной линией) . Так как сечения А-А и Б-Б пересекаются в одной точке с осью J, то ось Y будет для этих сечений общей. А оси X и Х связаны соотношением Х,, Х-cos о,.

Траектория перемещения формообразующих точек круга направлена касательно к спинке сверла, т.е. к эллипсу, описываемому указ анным уравнением, и показана векторами скрости VH и V, соответственно в начальном и конечном положениях.

Таким образом, реализация предлагаемого способа позволяет повысить производительность и точность обработки при одновременном шлифовании канавки и спинки профилированным шлифовальнЕДМ кругом, что дает ожидаемый экономический эффект около 30000 руб. в год.

Формула изобретения

Способ изготоЁления спиральных сверл из целой заготовки путем шлифования ее на полную глубину профиля, по которому шлифовальнс)му кругу, установленному под углом наклона винтовой канавки сверла к оси заготовки на расстоянии, соответствующем наименьшей толщине сердцевины сверла сообщают равномерное перемещение в плоскости, проходящей через ось круга перпендикулярно канавке сверла при осевом перемещении заготовки, согласованном с ее вращением, о тличающийся тем, что, с целью повышения производительности и точности обработки при одновременном шлифовании канавки и спинки профилированным шлифовальньии кругом, перемещение шлифовального круга в плоскости, проходящей через ось круга перпендикулярно канавке сверла, осуществляют по эллиптической кривой, определяемой уравнением

R

где X и Y - координаты, направленные соответственно по большой и малой осям эллипса;А) - угол наклона винтовой

канавки сверла; R - радиус спинки сверла.

Источники информации, принятые, во внимание при экспертизе

Авторы

Даты

1982-08-07—Публикация

1980-07-14—Подача