11256929 . 2

Изобретение относится к метгшло- Затем выполняют покачивание свер- обработке, а. именно к заточке сверл, ла вокруг оси 10 по стрелкам В и Г. преимущественно спиральных.После заточки зуба I сверло поворачи-

. Цель изобретения - повышение стойкости сверл путем образования вогнутых участков у поперечной режущей кромки.

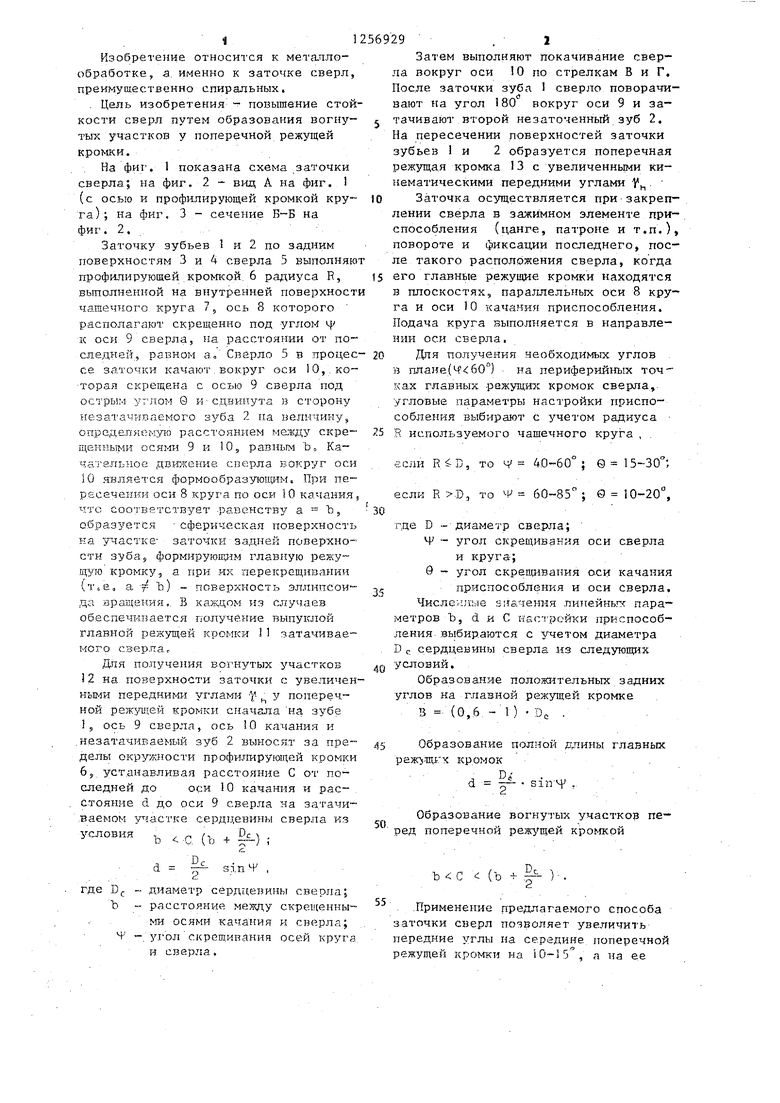

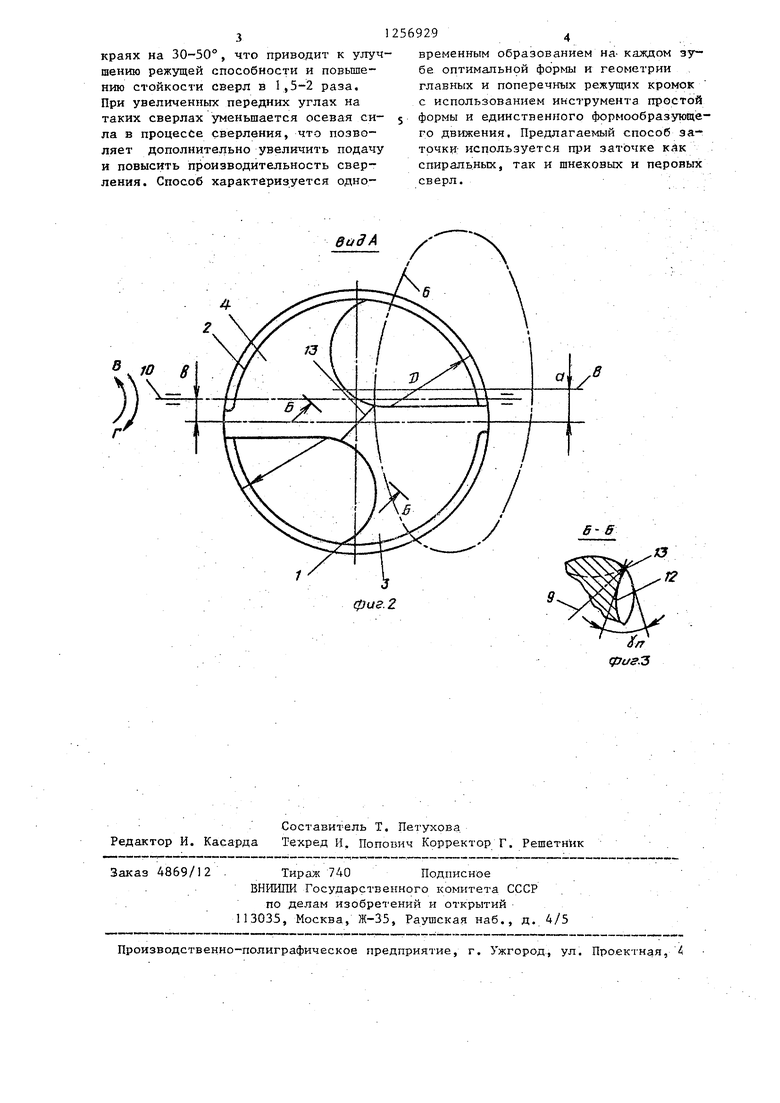

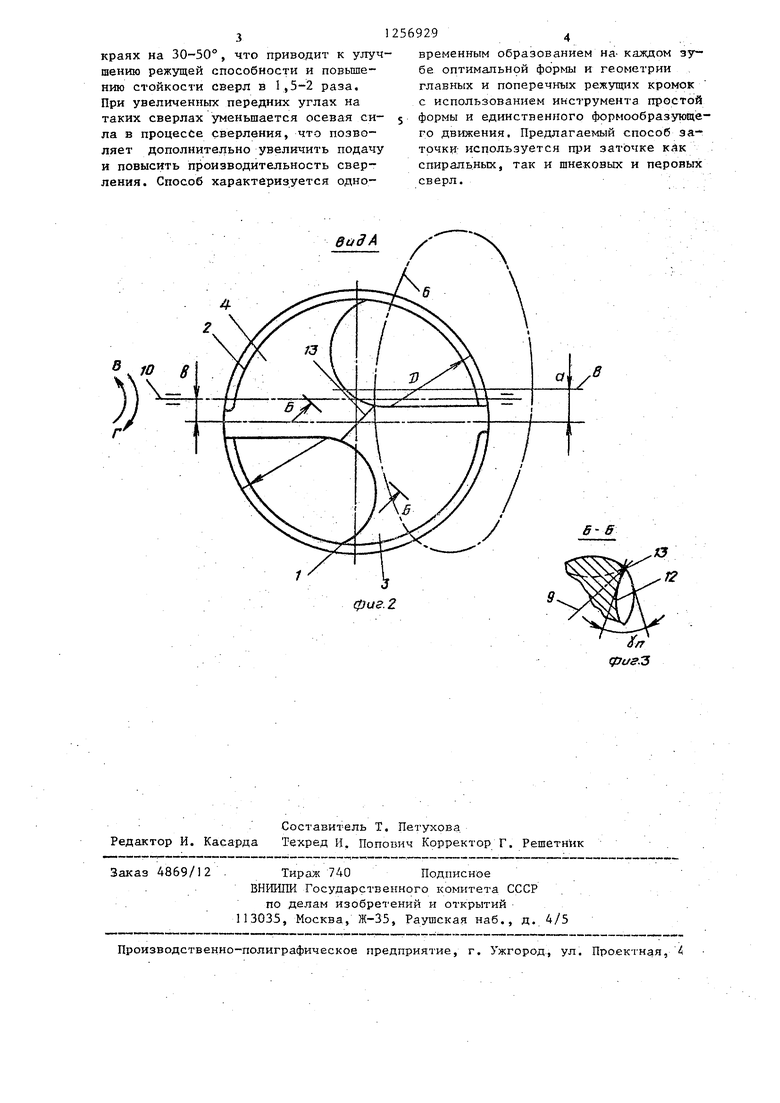

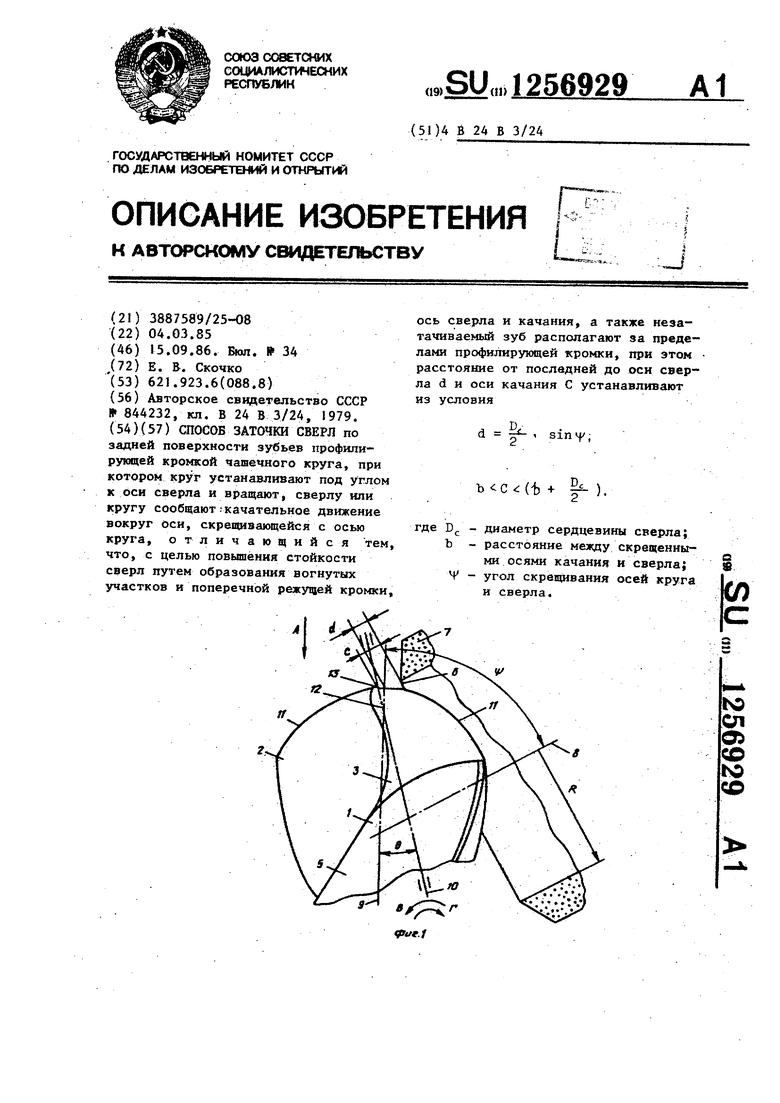

На фит . 1 показана схема .заточки сверла; на фиг. 2 - виц А на фиг. 1 (с осью и профилирующей кромкой крута); на фиг. 3 - сечение Б-Б на фиг.2,

Заточку зубьев 1 и 2 по задним поверхностям 3 и 4 сверла 5 выполняют профилирующей кромкой, 6 радиуса R, выполненной на внутренней поверхности

чашечного круга

ось

котооого

располагают скрещенно под углом Ч к оси 9 сверла, на расстоянии от последней, равном а/ Сверло 5 в процес се заточки качают.вокруг оси 10,.которая скрещена с осью 9 сверла под острым углом Q и-сдвинута в сторону незатачиваемого зуба 2 па величину,

если , то 4 40-60°; 0 15если R .), то J 60-85 ; 9 10определяемую расстоянием между скре- 25 R используемого чашечного круга , щениыми осями 9 и Ш, равным Ъ., Ка- . чательаое движение сперла вокруг оси 10 является формообразу10 щ-1м. При пе ресеченки оси 8 круга по оси 10 качания, что соответствует .равенству а Ъ, 30 образуется - сферическая поверхность ка участке- заточкг-г задней поверхности зуба, формирующим глав1;ую режущую кромку, а при их перекрещивании (т.е-, ат Ъ) - поверхность эллипсоида вращения,. В каж,о;ом из случ.аев обеспечивается получение выпуклой главной режущей кромки 1 затачиваемого сверла о

Для получения вогнутых участков 12 на поверхности заточки с увеличен35

где D - диаметр све.рла;

ц - угол скрещивания оси свер

и круга-;

9 - угол скрещивания оси кача приспособления и оси свер Числоь гые 3 та 1ення линейных- па метров Ъ, d и С настройки приспос ления выбираются с учетом диаметр . D р сердцевины сверла из следующих Q условий.

Образование положительных задн углов на глазной режущей кромке В (0,6.- О De .

ными передними углами I - у поперечной режуц вй кромки сначала на зубе 1э ось 9 сверла, ось 10 качания и .незатачиваемый зуб 2 выносят за пределы окружности профилирующей кромки 65 устанавливая расстояние С от последней до оси 10 качания и расстояние d до оси 9 сверла на за.тачи- .ваемок у 4астке сердп,евины сверла из условия , , /, , DC

ъ -с. (ъ

d D +

D(- - диаметр сердцевины сверла; Ъ -.- расстояние между скрещенными осями качания и сверла; Н- -; угол скрещивания осей круга и сверла.

вают на угол 180 вокруг оси 9 и за- тачивают второй незаточенный зуб 2. На пересечении поверхностей заточки зубьев 1 и 2 образуется поперечная режущая кромка 13 с увеличенньми кинематическими передними углами У. Заточка осуществляется при закреплении сверла в зажимном элементе приспособления (цанге, патроне и т.п.), повороте и фиксации последнего, после такого расположения сверла, когда его главные режущие кромки находятся в плоскостях, параллельных оси 8 круга и оси 10 качания приспособления. Подача круга выполняется в направлении оси сверла,

Для получения необходимых углов , в плане(ЧХбО°) на периферийных точ - ках главных режущш ; кромок сверла, угловые параметры настройки приспособления выбирают с учетом радиуса

если , то 4 40-60°; 0 1530°; если R .), то J 60-85 ; 9 1020°,

R используемого чашечного круга , .

R используемого чашечного круга , .

где D - диаметр све.рла;

ц - угол скрещивания оси сверла

и круга-;

9 - угол скрещивания оси качания приспособления и оси сверла, Числоь гые 3 та 1ення линейных- параметров Ъ, d и С настройки приспособления выбираются с учетом диаметра D р сердцевины сверла из следующих условий.

Образование положительных задних углов на глазной режущей кромке В (0,6.- О De .

45

Образование полной длины главных

реж -тдгх кромок л - °

Q - 7

siir .

50

Образование вогнутых участков перед поперечной режущей кромкой

Ъ С i (ъ

DC.

55

.Применение предлагаемого способа заточки сверл позволяет увеличить передние углы на середине поперечной режущей кромки на Ю-15, а тш ее

3

краях на 30-50°, что приводит к улучшению режущей способности и повьше- нию стойкости сверл в 1,5-2 раза. При увеличенных передних углах на таких сверлах уменьшается осевая сила в процессе сверления, что позволяет дополнительно увеличить подачу и повысить производительность сверления. Способ характеризуется одно1256929

временным образованием на- каждом зубе оптимальной формы и геометрии главных и поперечных режущих кромок с использованием инструмента простой формы и единственного формообразующего движения. Предлагаемый способ за- точки используется при заточке кик спиральных, так и шнековых и перовых сверл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ заточки сверл | 1983 |

|

SU1162572A1 |

| Сверло с подточкой поперечной режущей кромки и способ его изготовления | 1987 |

|

SU1511077A1 |

| Способ плоскостной заточки спиральных сверл | 1988 |

|

SU1599178A1 |

| Способ заточки двухзубых инструментов | 1985 |

|

SU1269974A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ РУЧНОЙ ЗАТОЧКИ СВЁРЛ (ВАРИАНТЫ) | 2002 |

|

RU2215639C1 |

| Способ заточки сверл | 1985 |

|

SU1713781A1 |

| Сверло с подточкой поперечной режущей кромки | 1982 |

|

SU1065109A1 |

| Устройство для заточки спиральных сверл | 1986 |

|

SU1395463A1 |

| Способ заточки концевых инструментовпО зАдНЕй пОВЕРХНОСТи | 1979 |

|

SU844232A1 |

| Способ плоскостной заточки сверл | 1986 |

|

SU1504065A1 |

вод А

В

фиг. 2

| Способ заточки концевых инструментовпО зАдНЕй пОВЕРХНОСТи | 1979 |

|

SU844232A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-09-15—Публикация

1985-03-04—Подача