35

:

Изобретение относится к обработке металлов резанием, а именно к получению конических отверстий преимущественно в листовом материале или вырезке конических деталей из листового материала, когда диаметр отверстия или детали значительно больше толщины листа. . .

Известен способ обработки конических отверстий кольцевым сверлом, которое устанавливают под углом к оси отверстия, сообщают ему вращение вокруг своей оси и осевое перемещение вдоль нее при одновременном обкатывании вокруг оси отверстия С13.

Недостатком известного способа является его невысокая точность при получении конических отверстий, так как при обкатывании сверла вокруг

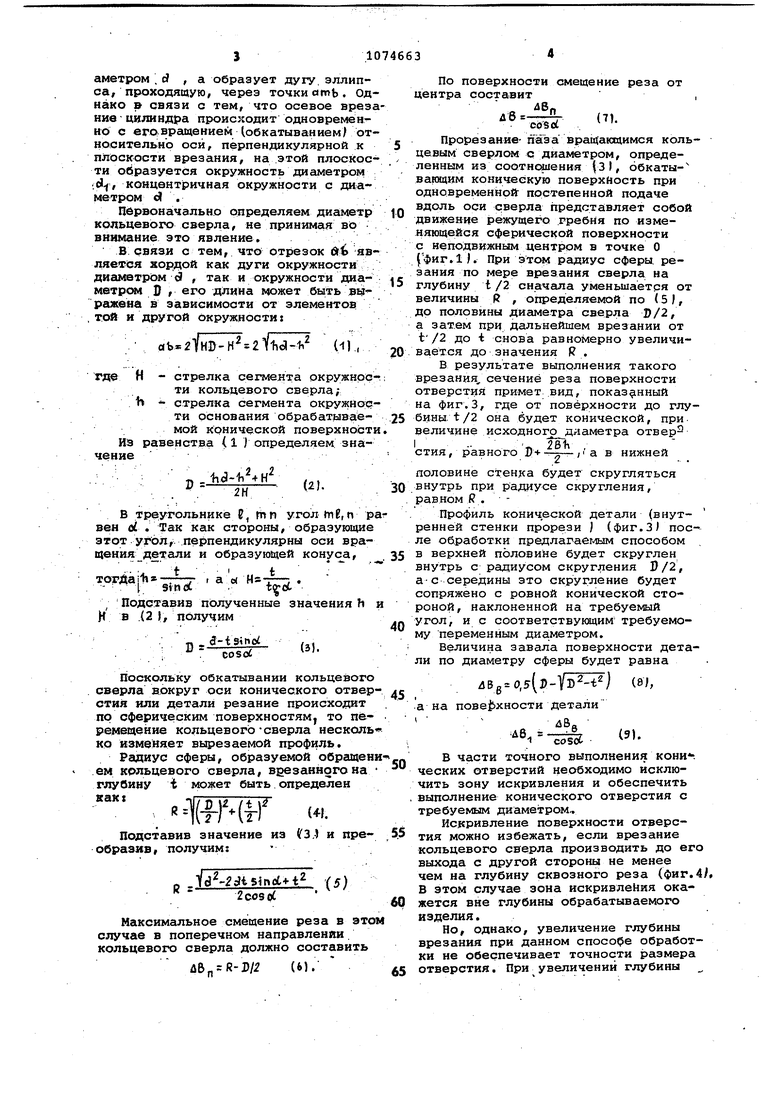

d a{f-co3oi)-(-t (a t зinaLf(2-cosd)coэd . . 2(2-cosQi) . до выхода режущей части инструмента .из отверстия на величину, которая равна или больше его глубины об разующей конуса, причем наружный диаметр сверла выбирают из соотношенияri,-t, : диаметр конического отверстия;глубина отверстия по образующей конуса совместн с длиной выхода режущей части инструмента из отверстия}угол наклона образующей конуса. фиг.1 представлена схема реал зации способа обработки конических отверстий; на фиг.2 - схема взаимодействия обкатываемого вокруг оси отверстия наклонно расположенного, кольцевого сверла с обрабатываемым листом; на фиг.З - профиль образующихся поверхностей при врезании сверла на всю толщину листа; на фиг.4 - получение ровной конической поверхности отверстия на листе) на фиг.5 - получение ровной конической поверхности, вырезаемой из листа детали. Способ обработки конических отаерстий может осуществляться как пр вращении обрабатываемого листа, так и при его неподвижном закреплении, например, на вертикально-фрезерном станке с поворотным столом. В шпиндель 1 станка Гфиг.И устанавливают кольцевое сверло 2 требуемого диаметра Wi разворачивая шпиндель, наклоняют сверло на угол конуса отверстия 3 или детали 4. Затем при вращении листа 5, в котором вьфезаоси обрабатываемого отверстия образуется не коническая, а сферическая поверхность, которая при осевом перемещении кольцевого сверла будет искажаться.

Цель изобретения - повышение точности обработки.

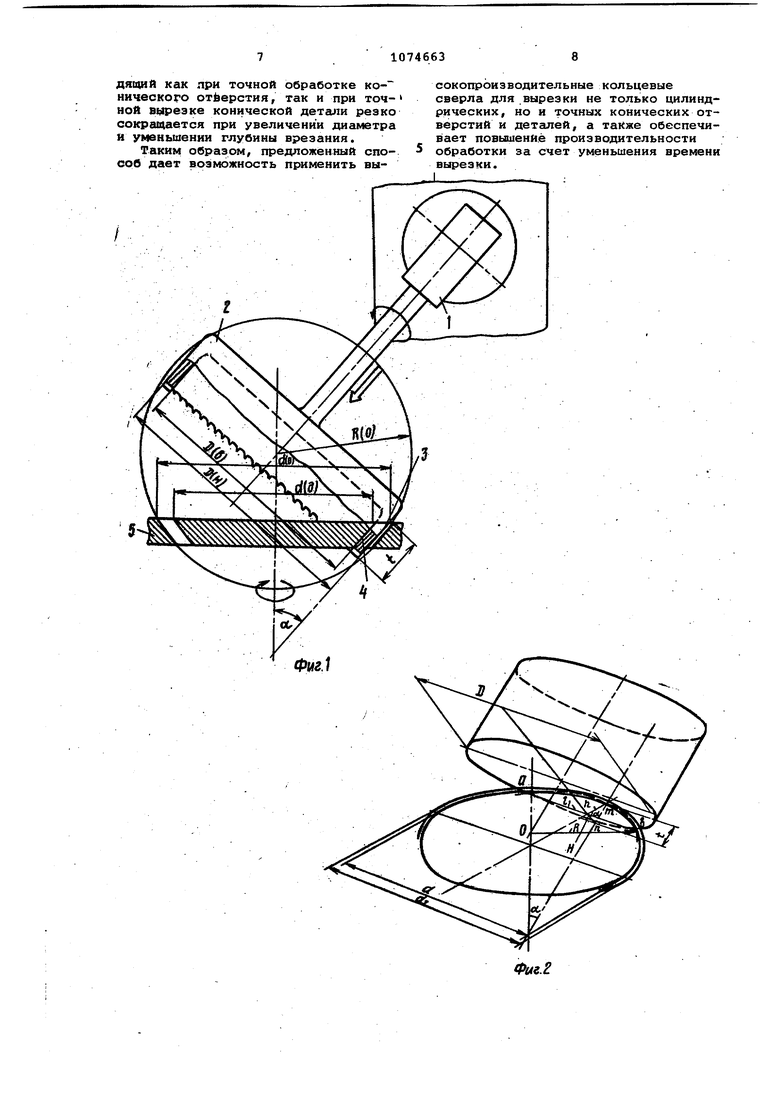

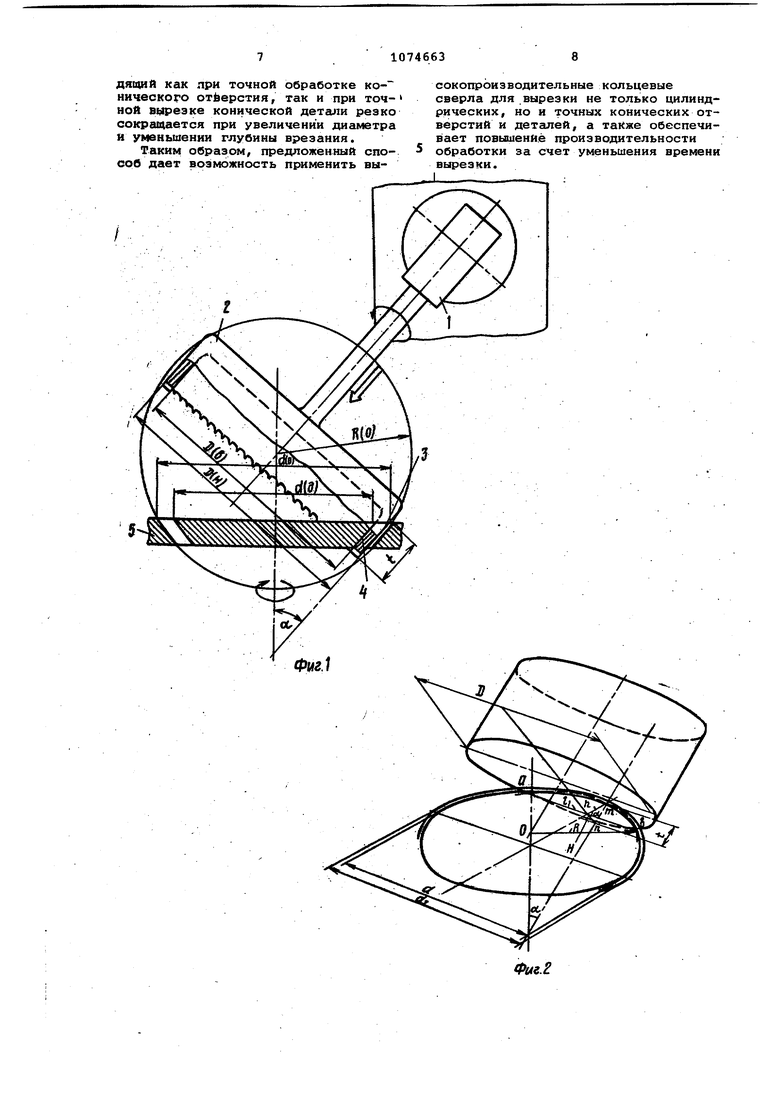

Цель достигается тем, что согласно способу обработки конических отверстий кольцевым сверлом, которое устанавливают под углом к оси отверстия, сообщают ему вращение вокруг своей оси и осевое перемещения вдоль нее при одновременном обкатываиии вокруг оси отверстия, врезание инструмента осуществляют на расстоянии от оси отверстия, определяемом из соотношения ется отверстие или из которого вырезается деталь, подачей вращающегося кольцевого сверл.а вдоль оси шпинделя осуществляют врезание в лист. , В отличие от вырезки цилиндрических отверстий или деталей, где диа.метр кольцевого сверла равен диаметру отверстия или детали, в предлагаемом способе равенство диаметра d отверстия или детали диаметру J) сверла вследствие наклона пЬследнего относительно оси вращения приведет к существенному смещений) траектории прорезания. Но наклоненное относительно оси вращения детали кольцо сверла при обкатывании вокруг этой детали не образует конической поверхности, а образует сферическую, поверхность радиусом Р (фиг.2|, которая при осевом перемещении кольцевого сверла будет искажаться. Для определения диаметра кольцевого сверла, обеспечивающего максимальное совмещение образуемой сферической поверхности с требуемой конической поверхностью, контур режущих зубьев кольцевого сверла диаметромВ (условно рассматривается как лкшя окружности J должен пересекаться с окружностью начального раза конического отверстия или детали диаметром с1 (на фиг.2 в точках и и Ъ/г Кроме того, точка ,т -окрууностиЙи точка и -окружности D должна лежать на образуквдей конуса, а расстояние между ними,равно глубине врезания кольцевой фрезы. Точки а, Ъ/т и п являются общими для образуемого конуса и режущего цилиндра, но если рассматривать врезание цклиндра в плоскую поверхность без обкатывания, то его пересечение с ней не образует дугу окружности диаметром , d , а образует дугу, эллипса, проходящую, через точки отb. Од нако в связи с тем, что осевое врез ние цилиндра происходит одновременгно с его вращением (обкатываниемГ от носительно оси, перпендикулярной к плоскости врезания, на .этой плоское ти ое5разуется окружность диаметром :df, концентричная окружности с диаметром d . Первоначально определяем диаметр кольцевого сверла, не принимая во внимание это явление. В связи с тем, что отрезок & яв ляефся хордой как дуги окружности дис1метром с1 , так и окружности диаметром D , его длина может быть выражена в зависимости от элементов , той и другой Окружности: - стрелка сегмента окружнр з ти кольцевого сверла; стрелка сегмента окружно с ти основания обрабатьйваемой конической поверхност ИЭ равенства (1 ) определяем, значение: : („. В треугольнике Р, thn угол п, п р вен oi . Так как стороны, образующие этот угол, перпендикулярны оси вращения детали и образующей конуса, t L ... t : тогДа|Ь г а о( HSsinciC , Подставив полученные значения h Н в .(2 I, полуцкм П - 3-t5inO cosoi Поскольку обкатывании кольцевого сверла вокруг оси конического отвер стия или детали резание происходит по сферическим поверхностям, то пёремещение кольцевого -сверла несколь ко изменяет вырезаемой профиль. Радиус сферы, образуемой обращен ем кольцевого сверла, веезанногона глубину i может быть определен ,-WW W. Подставив значение из (3. и преобразив, получим: lfd - jtsinc6 -i (5) ; 2coso Максимсшьное смещение реза в это случае в поперечном направлении. кольцевого сверла должно составить лВп к-1)/г По поверхности смещение реза от центра составит, : . Прорез ание- паэа вращающимся кольцевым сверлом с диаметром, определенным из соотнесения (31, обкатывагощим коническую поверхность при одновременной постепенной подаче вдоль оси сверла представляет собой движение режущего гребНя по изменяющейся сферической поверхности с неподвижным центром в точке О (|фиг.1). При радиус сферы резания по мере врезания сверла на глубину t/2 сначала уменьшается от величины R , определяемой по (5), до половины диаметра сверла )/2, а затем при. дальнейшем врезании от t/2 до i снова paBHoiviepHo увеличивается до значения R . В результате выполнения такого врезания, сечение реза поверхности отверстия примет вид, показанный на фиг.3, где от поверхности до глубины t /2 она будет конической, при величине исходного дламетра отвер I- ,4 1В1л стия, равного v+ , а в нижней половине стенка будет скругляться внутрь при радиусе скругления, равном ( . Профиль конической детали (внутренней стенки прорези ) (фиг.З) после обработки предлагаегиым способом в верхней половине будет скруглен внутрь с радиусом скруг:г1ения D/2, а-с середины это скругление будет сопряжено с ровной конической стороной, наклоненной на требуемый угол, и с соответствующим требуемому переменным диаметром. Величина завала поверхности детали по диаметру сферы будет равна ,5() W, .а на пове| хности детали В части точного выполнения , ческих отверстий необходимо исключить зону искривления и обеспечить выполнение конического отверстия с требуемым диаметром, Искривление поверхности отверстия можно избежать, если врезание кольцевого сверла производить до его выхода с другой стороны не менее чем на глубину сквозного реза (фиг.4/, В этом случае зона искривления окажется вне глубины обрабатываемого изделия. Но, однако, увеличение глубины врезания при данном способе обработки не обеспечивает точности размера отверстия. При увеличений глубины диаметр отверстия увеличится еще больше. Для получения точного дис1метра конического отверстия по поверхности необходимо вместе с увеличением глубины врезания кольцевого сверла уменьшить его диаметр и сместить к центру обкатывания точку врезания сверла в поверхность. Диаметр врезания кольцевого свер ла для получения конического отверстия с исходным диаметром на поверх ности, равным . сЯ , должен быть (фиг.4 Ь (3 с -2лВ2 О), В . D, С0506 2 где &2 R - радиус новой сферы резания и D - новый диаметр кольцевого сверла. из (51 2 3 i 5inot+t d -t Sinot -1 .-1

d (-f-cosot)ti 5inet,J-t|(d-i sinof| -t(2co3oC/co3(i

d,-.

2-oos oi

т.е. врезание инструмента нужно осуществить на расстоянии от оси

d rd(- -cosot/+t..5ihoCF-tf (2co3oi)co9ot , . J. /

--T2(2-co3Ci} При вырезке конических деталей, их ровная поверхность может быть получена при расчете диаметра кольцевого сверла таким образом, чтобы зона скругления, образуемая при обработке сверлом диаметром, рассчитанным по (31, оказалась вне обрат батываемой детали, т.е. выше ее поверхности . Этого можно добиться если заложить в расчет диаметра сверл глубину врезания i 2-1 и, соответственно, увеличенный исходный диаметр, определяемый KaKdj c +t sinct (фиг.5 |. Sai-ieHHB в (31 значение с1 на d-i-t Sfft сС и t на i f получим ние диаметра (внyтpeннeгo, обеспечивающего образование гладкой конической стенки детали с исходным диаметром d . dl4-t S not. oi 2 Но диаметр d и глубина t при выполнении фактических операций в это случае должны оставаться неизменным

(«I,

определяемом на соотношеотверстия, ния

.(H). lpf-fJ,t s not4t -(J -i sinoLj Подставив do) в (91 и-перенеся члены, содержащие диаметр «а , в левую часть, а содержеицие известный диаметр d и новое значение глубины врезания i в правую, получим равнение: d(-f-coSfli) + (j6050(,-t SinotУравнение ClK в канонической форме относительно 61 , имеет вид: (2-соз оС d (cosotK sinotjd -((.-fdJi -t C03oC) 0. (12), Один из двух корней уравнения (12) является диаметром врезания кольцевого сверла, обеспечиваивдим вырезку конического отверстия с исходным диаметром: в этом случае как випно из фиг.5, так же как и при увеличении точности обработки отверстия, увеличивается непроизводительный подрез с противоположной стороны, определяемый разностью половины диаметра новой сферы резания и половины диаметра D сверла. Ширина sioro надреза по поверхности составит: .(R2-g|-() где fi радиус сферы резания сверлом диаметром Ц ; В - толщина кольцевого сверла. Подставив в (16 значение т заменив г на его значение из (13-}, получим 4в,Е2сор (17). Следует отметить, что непроизводительный подрез материала, происходящий как при точной обработке ко- иического отверстия, так и при точной выреэке конической детали резко сокращается при увеличении диаметра и уменьшении глубины врезания. Таким образом, предложенный способ дает возможность применить высокопроизводительные кольцевые сверла для вырезки не только цилиндр11ческих, но и точных конических отверстий и деталей, а также обеспечивает повышение производительности обработки за счет уменьшения времени вырезки.

СПОСОБ ОБРАБОТКИ КОНИЧЕСКИХ ОТВЕРСТИЙ кольцевым сверлом, которое устанавливают под углом к оси отверстия, сообщают ему вращение вокруг своей оси и осевое перемещение вдоль нее при одновременном обкатывании вокруг оси отверстия, отличающийся тем, что, с целью повы.шения точности, врезание инструмента осуществляют на расстоянии от оси ртв рстия,опредвлтяемом из соотношения где d - диаметр конического отверс- о тин;58 t - глубина отверстия по обра(Л зуквдей конуса совместно с длиной выхода режущей части инструмента из отверстия; oL - угол наклона образующей ко- Q нуса.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сулим А.В | |||

| Производство оптических деталей | |||

| М., Высшая школа, 1969, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1984-02-23—Публикация

1982-12-29—Подача