сопла обращен в сторону врад1;ения сверла и расположен ниже уровня охлаждающей жидкости в емкости, а выход соединен с внутренней полостью корпуса сверла. С целью снижения моИзобретение относится к пробоот- борным устройствам, предназначенным для изготовления цилиндрических образцов проб из различных твердых материалов природного и.искусственного происхождения (например, из горных пород; бетона, пластмассы, смолы,металла и т.п.), и может быть исполь- .зовано в горном деле, строительстве, ;при выполнении геологоразведочных ра бот и инженерно-геологических изысканий, в химической.промышленности и других областях техники, где требуется изготовление цилиндрических образцов из исследуемых и изготавлива- eivfbix материалов.

Целью изобретения является упрощение конструкции, расширение области применения и снижение расхода охлаждающей жидкости.

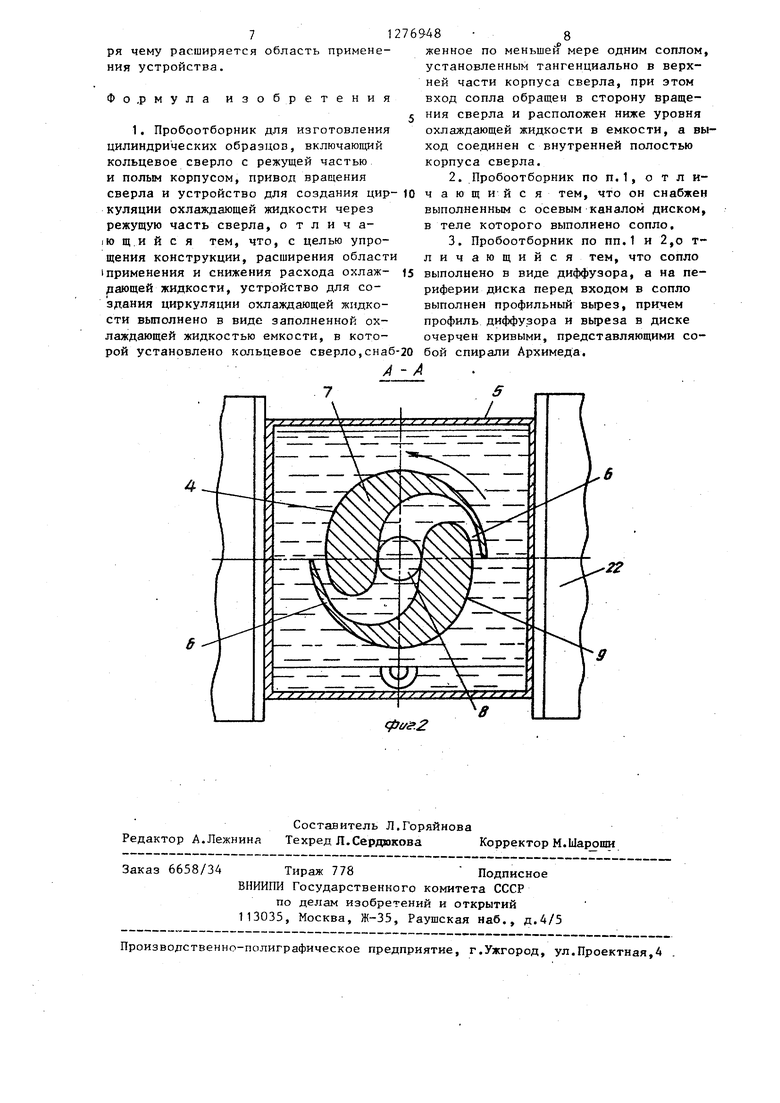

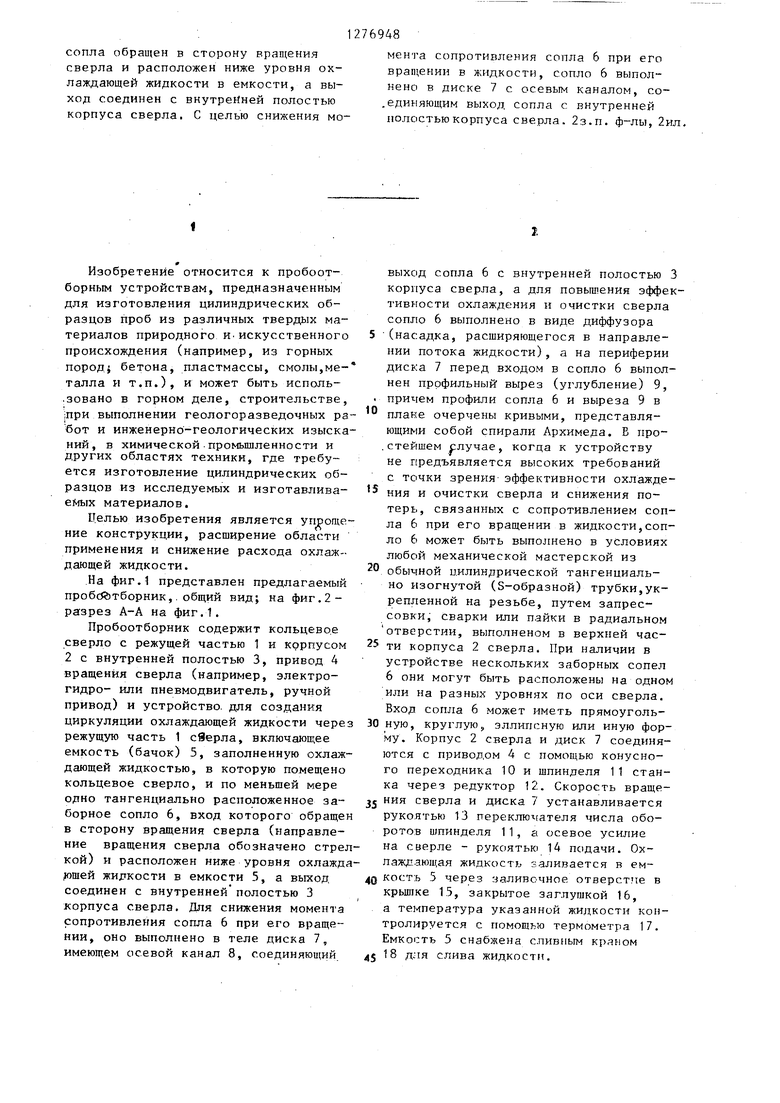

На фиг.1 представлен предлагаемый проббйтборник,. общий вид; на фиг.2- рагзрез А-А на фиг.1.

Пробоотборник содержит кольцево.е сверло с режущей частью 1 и корпусом 2 с внутренней полостью 3, привод 4 вращения сверла (например, электро- гидро- или пневмодвигатель, ручной привод) и устройство, для создания циркуляции охлаждающей жидкости чере режущую часть 1 сверла, включающее емкость (бачок) 5, заполненную охлаждающей жидкостью, в которую помещено кольцевое сверло, и по меньшей мере одно тангенциально расположенное заборное сопло 6, вход которого обраще в сторону вращения сверла (направление вращения сверла обозначено стрекой) и расположен ниже уровня охлажд ошей жидкости в емкости 5, а выход соединен с внутренней полостью 3 корпуса сверла. Для снижения момента сопротивления сопла 6 при его вращении, оно выполнено в теле диска 7, имеющем осевой канал 8, соединяющий

мента сопротивления сопла 6 при его врап;ении в жидкости, сопло 6 выполнено в диске 7 с осевым каналом, со- .единяющим выход, сопла с внутренней полостью корпуса сверла. 2з.п. ф-лы, 2ил.

выход сопла 6 с внутренней полостью 3 корпуса сверла, а для повышения эффективности охлаждения и очистки сверла сопло 6 выполнено в виде диффузора

(насадка, расширяющегося в направлении потока жидкости), а на периферии диска 7 перед входом в сопло 6 выполнен профильный вырез (углубление) 9, причем профили сопла 6 и выреза 9 в

плане очерчены кривыми, представляющими собой спирали Архимеда. В про- стейшем случае, когда к устройству не предъявляется высоких требований с точки зрения- эффективности охлаждения и очистки сверла и снижения потерь, связанных с сопротивлением сопла 6 при его вращении в жидкости,сопло 6 может быть выполнено в условиях любой механической мастерской из

обычной цилиндрической тангенциально изогнутой (S-образной) трубки,укрепленной на резьбе, путем запрессовки, сварки или пайки в радиальном отверстии, выполненом в верхней части корпуса 2 сверла. При наличии в устройстве нескольких заборных сопел 6 они могут быть расположены на одном или на разных уровнях по оси сверла. Вход сопла 6 может иметь прямоугольную, круглую, эллипсную или иную форму. Корпус 2 сверла и диск 7 соединяются с приводом 4 с помощью конусного переходника 10 и шпинделя 11 станка через редуктор 12. Скорость вращения сверла и диска 7 устанавливается рукоятью 13 переключателя числа оборотов шпинделя 11, а осевое усилие на сверле - рукоятью 14 подачи. Охлаждающая жидкость заливается в емкость 5 через заливочное отверстие в крьшгке 15, закрытое заглушкой 16, а температура указанной жидкости контролируется с помощью термометра 17. Емкость 5 снабжена сливным краном

18 для слива жидкости.

На дне емкости 5 помещается исследуемый материал 19, из которого необходимо изготовить путем высверливания .цилиндрический образец 20. Материал 19 вместе с емокстью 5 фиксируется на столе 21 с помощью зажим ных тисков 22 или какого-либо другого аналогичног о по назначению приспо собления. Если исследуемый материал не может быть размещен в емкости 5 в силу того, что он имеет большие габариты (например, большой монолит горной породы, бетонная плита),подвержен размоканию или разупрочнению при контакте с жидкостью или по каким-либо другим причинам, то в этом случае емкость 5 устанавливается на поверхности исследуемого материала. При этом в днище емкости 5 выполняется отверстие для прохода кольцевого сверла, а между 5 казан- ным днищем и исследуемым материалом устанавливается эластичный герметиза тор, например, из резины. Указанную герметизацию емкости 5 можно обеспечить также путем заливки стыка между данной емкостью и исследумым материалом каким-либо вяжущим твердеющим раствором (например, цементом, смолой, клеем) или путем заделки указанного стыка пластичным материалом (например, глиной, замазкой, пластилином).. ,

При необходимости кольцевое сверло может быть расположено под любым углом к горизонтали, т.е. может занимать, вертикальное наклонное или горизонтальное положение. Вместо стационарного сверлильного станка .для привода кольцевого сверла может быть использовано переносное ручное сверло (дрель с ручным, электрическим, гидравлическим или пневматическим приводом), что обеспечивает возможность применения предлагаемого устройства в любых нестационарных условиях (например, при вьшолнении полевых геологоразведочных и инженерно- . изыскательских работ). При достаточно больших скоростях вращения и ди- акетрах диска 7 в качестве охлаждаю- ющего и очистного агента может быть использован обычный атмосферный воздух или другая газовая среда, окру - жающая исследуемый материал. В этом случае упрощается конструкция устройства и его эксплуатация, так как отпа20

дает необходимость в емкости 5 и охлаждающей жидкости.

Устройство может быть снабжено набором кольцевых сверл различного 5 диаметра и длины н набором сменных дисков 7, отличающихся Д1 аметром, а также количеством и геометриеГ рабочих сопел Ъ,

Пробоотборник работает следующим 10 образом.

Кольцевое сверло .с диском 7 с помощью конусного переходника 10 соединяется со шпинделем 11 сверлильного станка, а исследуемый материал 19 помещается в емкость 5 и фиксируется вместе с ней относительно стола 21 с помощью зажимных тисков 22. Для обеспечения надежной фиксации исследуемого материала 19 целесообразно предварительно выполнить на нем две парлллельные поверхности, например, путем торцевой обрезки материала или заливки его неровных поверхностей ВЯЖУ1Г1ИМ твердеющим раст- вором (например, смолой, цементом, клеем) непосредственно в емкости 5 или другой емкости с параллельными стенками. После фиксации исследуемого материала 19 в емкость 5 заливают 0 охлаждающую жидкость (например, тех- . ническую воду, эмульсию) с таким расчетом, чтобы диск 7 был полностью затоплен жидкостью. Рукоятью 13 устанавливают требуемое число оборотов 5 сверла, включают привод 4 и рукоятью 14 подачи перемещают кольцевое сверло вниз, одновременно передавая ему осевое усилие. Под действием крутяще- момента и осевого усилия режущая 0 часть 1 сверла высверливает в исследуемом материале 19 цилиндрический образец 20. В то же время в процессе вращения диска 7 расположенные в нем сопла 6 движутся с высокой скоро- S стыо относительно неподвижной жидкости, в результате чего жидкость забирается входными отверстиями сопел 6 и движется с высокой скоростью внутри указанных сопел. При этом кинети- 0 ческая энергия движущегося потока жидкости преобразуется в каждом сопле 6 в энергию давления, под действием к оторого охлаждающая жидкость, забираемая сопла1- и 6, подается через 5 осевой канал 8 в диске 7 и полость 3 .к режущей части 1 сверла, откуда вытесняется вверх по зазору между стенками высверливаемого в материале 19

отверстия и наружной поверхностью конуса 2 сверла. При этом циркулирующая жидкость охлаждает режущую часть 1 сверла и очищает ее от продуктов разрушения, образующихся в процессе высверливания цилиндрического образца 20 из исследуемого материала 19. Выполнение сопла 6 в виде плавно расширяющегося диффузора, а также наличие в диске 7 выреза 9 и очерчивание профилей сопла 6 и выреза 9 кривыми, представляющими собой спирали Архимеда, обеспечивает наиболее оптимальный гидродинамический режим течения промывочной жидкости как на входе в соп- 15 вают сливной кран 18 и сливают жидло 6, так и в самом сопле. Указанный режим течения характеризуется низким уровнем турбулентности потока и его безотрывным течением, что способствует снижению гидравлических потерь в гидравлическом тракте устройства,создающего циркуляцию жидкости через режущую часть 1 сверла. В результате по вьшения КПД указанного устройства и возрастает эффективность охлаждения и промывки сверла, что способствует повышению производительности устройства (скорости высверливания образ- цов)-при изготовлении цилиндрических образцов и позволяет сохранять режущие свойства сверла.

I

Эффективность работы устройства

для создания циркуляции охлаждающей жидкости через режущую часть 1 сверла, определяющая эффективность охлаждения и очистки сверла, зависит от величины давления, формируемого в сопле (соплах) 6, и от величины объемного расхода охлаждающей жидкости, циркулирующей через режущую часть 1 сверла. При этом давление в сопле 6 определяется окружной скоростью его входа, которая определяется скоростью

кость частично или полностью из емкости 5 с последующей заливкой в нее новой порции охлаждающей жидкости. По окончании сверления выклю20 чают привод 4, рукоятью 14 поднимают вверх сверло с диском 7, сливают жидкость из емкости 5, разводят зажимные тиски 22 и достают из емкости 5 исследуемый материал 19 и его

35 цилиндрический образец 20,

Изобретение позволяет исключить из конструкции устройства насос для нагнетания охлаждающей жидкости и вертлюг, благодаря чему упрощается конструкция и изготовление устройства и уменьшаются его масса и габариты. Выполнение устройства для создания циркуляции охлаждающей жидкости через режущую часгь сверла в виде тангенциально расположенного по отношению к корпусу 2 сопла 6, погруженного в охлаждающую жидкость, позволяет более чем в 50 раз сократить расход жидкости, используемой для охлаждения и очистки режущей части сверла, и повысить надежность работы и долговечность устройства благодаря исключению из его конструкции

30

35

40

50

вращения и диаметром диска 7, а объем-, имеющего место в прототипе вертлюга,

содержащего детали (уплотнительные кольца и детали вращающегося соединения) , подверженные интенсивному механическому износу. Кроме ,того, изобретение обеспечивает возможность работы устройства в условиях, когда на месте изготовления цилиндрических образцов отсутствует насос для нагнетания охлаждающей жидкости или нет возможности для нормапьной работы указанного насоса (например, в связи с отсутствием электроэнергии, необходимой для привода насоса, или подачи охлаждающей жидкости), благоданый расход охлаждающей жидкости,циркулирующей через режущую часть 1 сверла, определяется количеством сопел 6, а также суммарной площадью и окружной скоростью их входных отверстий. В соответствии с этим предлагаемое устрой- ство отличается легкостью настройки требуемого режима охлаждения и очистки сверла. Например, при необходимости повышения интенсивности охлаждения и очистки режущей части 1 сверла достаточно увеличить число оборотов послед него. При нахшчии набора дисков 7 с диаметрами и разной

55

площадью входных отверстий сопел 6, а также привода 4 с широким диапазоном чисел оборотов выходного вала . может быть подобран оптимальный ре5 жим охлаждения и очистки кольцевого сверла любой конструкции при высверливании цилиндрических образцов из различных материалов, отличающихся по своим физико-механическим свой10 ствам.

При повышении температуры жидкости выше нормы или ее чрезмерном загрязнении продуктами разрушения, выносимыми из зоны сверления, открыкость частично или полностью из емкости 5 с последующей заливкой в нее новой порции охлаждающей жидкости. По окончании сверления выключают привод 4, рукоятью 14 поднимают вверх сверло с диском 7, сливают жидкость из емкости 5, разводят зажимные тиски 22 и достают из емкости 5 исследуемый материал 19 и его

цилиндрический образец 20,

Изобретение позволяет исключить из конструкции устройства насос для нагнетания охлаждающей жидкости и вертлюг, благодаря чему упрощается конструкция и изготовление устройства и уменьшаются его масса и габариты. Выполнение устройства для создания циркуляции охлаждающей жидкости через режущую часгь сверла в виде тангенциально расположенного по отношению к корпусу 2 сопла 6, погруженного в охлаждающую жидкость, позволяет более чем в 50 раз сократить расход жидкости, используемой для охлаждения и очистки режущей части сверла, и повысить надежность работы и долговечность устройства благодаря исключению из его конструкции

ря чему расширяется ния устройства.

область применеФо.рмула изобретения

1. Пробоотборник для изготовления цилиндрических образцов, включающий кольцевое сверло с режущей частью и полым корпусом, привод вращения сверла и устройство для создания циркуляции охлаждающей жидкости через режущую часть сверла, о т л и ч а|Ю щ.и и с я тем, что, с целью упрощения конструкции, расширения области

применения и снижения расхода охлаждающей жидкости, устройство для создания циркуляции охлаждающей жидкости выполнено в виде заполненной ох15 выполнено в виде дифф риферии диска перед в выполнен профильный в профиль диффузора и в очерчен кривыми, пред

лаждающей жидкостью емкости, в которой установлено кольцевое сверло,снаб-20 бой спирали Архимеда,

75

I /

женное по меньшей мере одним соплом, установленным тангенциально в верхней части корпуса сверла, при этом вход сопла обращен в сторону враще- ния сверла и расположен ниже уровня охлаждающей жидкости в емкости, а выход соединен с внутренней полостью корпуса сверла.

2.Пробоотборник по п.1, о т л и- ч а ю щ и и с я тем, что он снабжен

выполненным с осевым каналом диском, в теле которого выполнено сопло.

3.Пробоотборник по ПП.1 и 2,о т- личающийся тем, что сопло

выполнено в виде диффузора, а на периферии диска перед входом в сопло выполнен профильный вьфез, причем профиль диффузора и вьфеза в диске очерчен кривыми, представляющими собой спирали Архимеда,

фс/ё .2

| название | год | авторы | номер документа |

|---|---|---|---|

| Малоэмиссионная вихревая горелка | 2018 |

|

RU2693117C1 |

| КОНДЕНСАТООТВОДЧИК | 1998 |

|

RU2177105C2 |

| РЕАКТИВНОЕ СУДНО НА ВОЗДУШНОЙ ПОДУШКЕ | 2013 |

|

RU2537663C1 |

| Тепломассообменный аппарат (его варианты) | 1983 |

|

SU1133957A1 |

| Алмазное сверло для изготовления кольцевых деталей | 1981 |

|

SU1018853A1 |

| ФОРСУНКА ДЛЯ АППАРАТОВ МОКРОГО ПЫЛЕУЛАВЛИВАНИЯ | 2017 |

|

RU2659050C1 |

| Вращающийся анод | 1978 |

|

SU771752A1 |

| Способ высверливания деталей изСТЕКляННыХ зАгОТОВОК | 1979 |

|

SU842065A1 |

| Устройство для получения искусственного снега | 1983 |

|

SU1150450A2 |

| ФОРСУНКА ДЛЯ АППАРАТОВ МОКРОГО ПЫЛЕУЛАВЛИВАНИЯ | 2016 |

|

RU2636715C1 |

Изобретение относится к пробо- отборным устройствам, предназначенным для изготовления цилиндрических образцов проб из различных твердых материалов приро/тнетго и искусственного происхожденил и позволяет упростить конструкцию, расширить область применения и снижение расхода охлаждающей жидкости. Изготовление цилиндрических образцов производится за счет вырезания монолита режущей частью сверла 1, которое охлаждается за счет наличия устройства для создания циркуляции охлаждающей жидкости, выполненного в виде заполненной охлаждающей жидкостью емкости 5, в которую помещено кольцевое сверло, и по меньшей мере одного сопла 6, установленного тангенциально в верхней части корпуса сверла, при этом вход S (Л Ьэ М 21

Составитель Л.Горяйнова Редактор А.Лежниня Техред Л.СердюковаКорректор М.

.«. - - - - - --- - -- - --- -- - - -.«,.«..

Заказ 6658/34 Тираж 778 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-33, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Стенд для определения буримости горных пород и выбора параметров режима бурения | 1960 |

|

SU149074A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Методические ре сомендации по исследованию пород - коллекторов нефти и газа физическими и петрографическими методами / Под ред | |||

| В.И.Го- рояна | |||

| М.: ВНИГНИ, 1978, с.53,рис.7. | |||

Авторы

Даты

1986-12-15—Публикация

1985-05-15—Подача