Изобретение относится к производству алмазного инструмента, применяемого для изготовления кольцевых деталей из твердых хрупких неметаллических материалов в оптической и электронной промышленности.

Известно алмазное кольцевое сверло для получения кольцевых деталей, содержащее составной ступенчатый корпус с концентрично расположенными на нем режущими коронками. В ступенчатом корпусе выполнен центральный канал для подвода смазочноохлаждающей жидкости (СОЖ) в режущую коронку только меньшего диаметра 1. Недостатком данного сверла является то, что в зону резания коронки большего диаметра попадает СОЖ вместе со шламом, образующимся при сверлении коронкой меньшего диаметра, в результате чего условия охлаждения коронки большего диаметра резко ухудшаются, что приводит к снижению фоизводительности обработки и размерной стойкости наружной коронки.

Наиболее близким к изобретению техническим решением является алмазное сверло для изготовления кольцевых деталей, преимущественно из твердых хрупких неметаллических материалов, содержащее корпус с закрепленными на нем коронками в виде сегментов, разноудаленных от продольной оси сверла, с алмазоносными элементами по торцам коронок и емкость для подачи СОЖ 2.

Недостатком известного алмазного сверла является то, что в его конструкции предусмотрена произвольная подача СОЖ в зону резания, т. е. отсутствие дозированной подачи СОЖ к каждому режущему элементу, что приводит к неравномерному их износу и потере режущей способности одного из них. Потеря режущей способности одной из алмазных коронок из-за их несимметричного расположения относительно оси вращения нарушает устойчивое положение инструмента при сверлении, создает условия увода сверла, в результате чего точность изготовления кольцевых деталей резко снижается. Сверление таким инструментом производится и водяной ванне или методом полива СОЖ со стороны, что не может обеспечить равномерное попадание СОЖ во все точки зоны контакта инструмента с обрабатываемым материалом. Для поддержания удовлетворительных условий охлаждения алмазоносного слоя инструмента сверло нужно периодически выводить из зоны обработки на время, достаточное для затекания СОЖ в зону резания. Это приводит к тому, что многократный ввод и вывод инструмента из зоны резания разбивает отверстие на входе, что приводит к образованию конусности просверленных отверстий и соответственно к снижению точности изготовления кольцевых деталей. Во-вторых, многократный контакт инструмента с обрабатываемой деталью в зоне резания вызывает его повыщенный износ и потерю размерной стойкости. В-третьих, к снижению производительности обработки.

Целыоизобретения является повышение производительности и точности изготовления деталей путем улучшения условий охлаждения.

Поставленная цель достигается тем, что в алмазном сверле для изготовления кольцевых деталей, содержащем корпус с закрепленными на нем коронками в виде сегментов, разноудаленных от продольной оси сверла, с алмазоносными элементами по торцам коронок и емкость для подачи смазочно-охлаждающей жидкости, емкость для подачи СОЖ размещена на корпусе, выполненном с радиальными каналами, сообщенными одним концом с емкостью, а другим - с алмазоносными элементами, и снабжена радиальными перегородками, разделяющими ее на сеКтора, причем отнощение углов смежных секторов емкости составляет 0,8--1,2 отношения радиусов сегментов коронок, при этом сегменты коронок с равными радиусами установлены напротив друг друга.

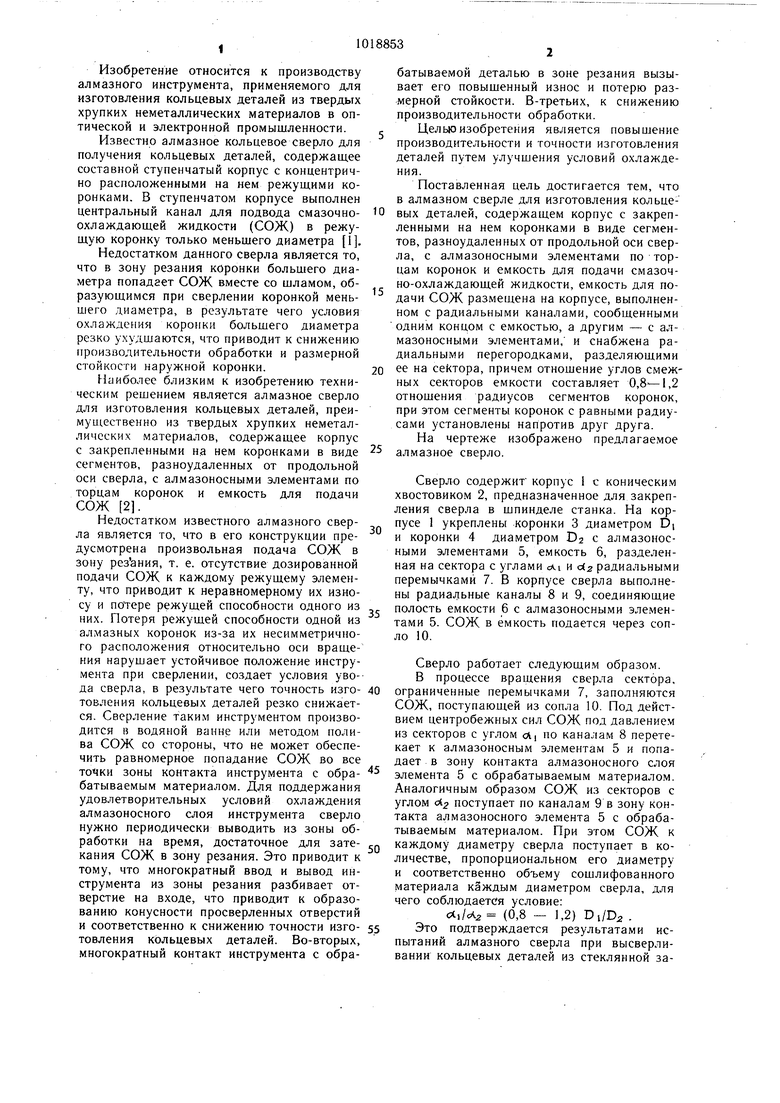

На чертеже изображено предлагаемое ал.мазное сверло.

Сверло содержит корпус 1 с коническим хвостовиком 2, предназначенное для закрепления сверла в шпинделе станка. На корпусе 1 укреплены коронки 3 диаметром DI и коронки 4 диаметром Dj с алмазоносными элементами 5, емкость 6, разделенная на сектора с углами c,i и dz радиальными перемычками 7. В корпусе сверла выполнены радиальные каналы 8 и 9, соединяющие полость емкости 6 с алмазоносными элементами 5. СОЖ в емкость подается через сопло 10.

Сверло работает следующим образом. В процессе вращения сверла сектора,

0 ограниченные перемычками 7, заполняются СОЖ, поступающей из сопла 10. Под действием центробежных сил СОЖ под давлением из секторов с углом oii по каналам 8 перетекает к алмазоносным элементам 5 и попадает в зону контакта алмазоносного слоя элемента 5 с обрабатываемым материалом. Аналогичным образом СОЖ из секторов с утлом поступает по канала.м 9 в зону контакта алмазоносного элемента 5 с обрабатываемым материалом. При этом СОЖ к

0 каждому диаметру сверла поступает в количестве, пропорциональном его диаметру и соответственно объему сощлифованного материала каждым диаметром сверла, для чего соблюдается условие:

Л1/СЛ.2 (0,8 - 1,2) DI/D;J .

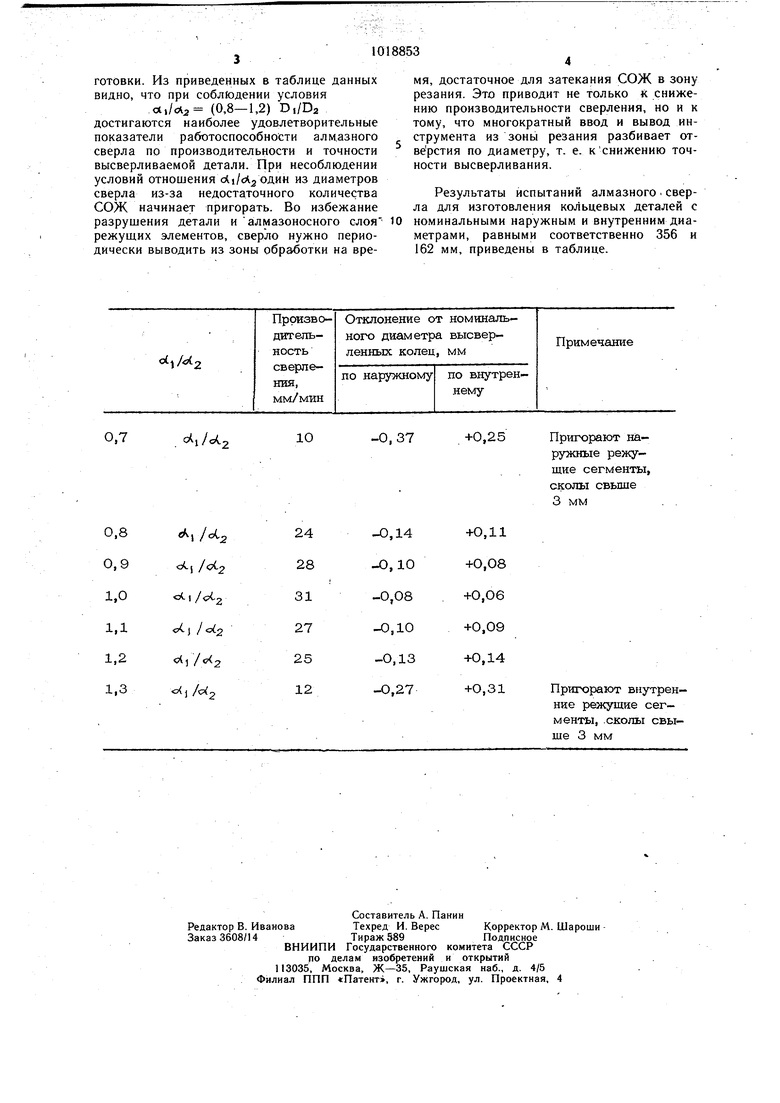

5Это подтверждается результатами испытаний алмазного сверла при высверливании кольцевых деталей из стеклянной заготовки. Из приведенных в таблице данных видно, что при соблюдении условия

ot,/rt (0,8-1,2) D./Da достигаются наиболее удовлетворительные показатели работоспособности алм.азного сверла по производительности и точности высверливаемой детали. При несоблюдении условий отношения (Лi/ol2 один из диаметров сверла из-за недостаточного количества СОЖ начинает пригорать. Во избежание разрушения детали и алмазоносного слоя режущих элементов, сверло нужно периодически выводить из зоны обработки на время, достаточное для затекания СОЖ в зону резания. Это приводит не только к снижению производительности сверления, но и к тому, что многократный ввод и вывод инструмента из зоны резания разбивает отверстия по диаметру, т. е. кснижению точности высверливания.

Результаты испытаний алмазного . сверла для изготовления кольцевых деталей с номинальными наружным и внутренним диаметрами, равными соответственно 356 и 162 мм, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазное сверло для изготовления кольцевых деталей | 1984 |

|

SU1168420A2 |

| Алмазное сверло | 1981 |

|

SU996217A1 |

| Алмазное кольцевое сверло | 1979 |

|

SU816759A1 |

| Алмазное полое сверло для изготовления кольцевых деталей | 1976 |

|

SU585070A1 |

| Алмазное кольцевое сверло | 1979 |

|

SU823148A1 |

| ИМПРЕГНИРОВАННАЯ АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2012 |

|

RU2513049C1 |

| Алмазное кольцевое сверло | 1975 |

|

SU582972A1 |

| ИНСТРУМЕНТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2270093C2 |

| Алмазное кольцевое сверло | 1981 |

|

SU965790A1 |

| Алмазный инструмент | 1980 |

|

SU965789A1 |

АЛМАЗНОЕ СВЕРЛО ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ДЕТАЛЕЙ, содержащее корпус с закрепленными на нем коронками в виде сегментов, разноудаленных от продольной оси сверла, с алмазоносными элементами по торцам коронок и емкость для подачи смазочно-охлаждающей жидкости, отличающееся тем, что, с целью повышения производительности и точности изготовления деталей путем улучшения условий охлаждения, емкость для подачи смазочно-охлаждаюшей жидкости размешена на корпусе, выполненном с радиальными каналами, сообщенными одним концом с емкостью, а другим - с алмазоносными элементами, и снабжена радиальными перегородками, разделяющими ее на сектора, причем отношение углов смежных секторов емкости составляет 0,8-1,2 отношения радиусов сегментов коронок, при этом сегментыкоронок с равными радиусами установлены напротив друг друга.

0,7

.

10

24 28 31 27 25 12

+0,25Пригорают наружные режущие сегменты, сколы CBbEue 3 мм

+0,11 +0,08 +0,06 +0,09 +0,14

Пригорают внутрен+О,31 ние режущие сегменты, .сколы свыше 3 мм

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Алмазное кольцевое сверло | 1975 |

|

SU582972A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Алмазное полое сверло для изготовления кольцевых деталей | 1976 |

|

SU585070A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1983-05-23—Публикация

1981-04-15—Подача