Изобретение относится к черной металлургии, в частностр к изготовлению горячекатаной листовой стали.

Цель изобретения - повьшюиие стабильности механических свойств.

Повьшение стабильности механических свойств способствует увеличению выхода годного.

Способ осуществляют следующим образом.

На стане горячей прокатки прокатывают низколегированную листовую сталь при температуре выше А , которую затем охлаждают на отводящем рольганге. Перед прокаткой определяют характеристику xHNffl4ecKoro состава стали с помощью углеродного эквивалента Сд по зависимости

э

Мп Si V+Ti+Nb Т 24 5

В соответствии со значением С регулируют скорость охлаждения проката после выхода его из последней чистовой.клети стана.

Воздействие на скорость охлаждения листов производят любым известным способом: регулированием расхода воды в системе охлаждения, изменением скорости прохождения металла по отводящему рольгангу и т.д. Выбор способа регулирования скорости охлаждения зависит от конкретных ус- (Ловий и возможностей оборудования стана.

Анализ химического состава большинства низколегированных сталей показывает, что углеродный эквивален С.: большинства низколегированных сталей составляет 0,35-0,50%. Так, для стали 20ГЮТ С,„ 0,38%, С 0,51%, для стали 09Г2С ,34% Сд 0,46%. Изменение углеродного эквивалента составляет в среднем 0,15%.

Скорость охлаждения полос после прокатки составляет 5-25°С/с. Скорость охлаждения ниже 5 С/с достигается охлаждением на воздухе, а при скорости охлаждения выше 25°С/с в низколегированной стали появляется структура закалки (бейнит или мартенсит) , .что .отрицательно сказывается на пластических свойствах ме.гталла, т.е. реальное изменение скорости охлаждения металла после горячей прокатки составляет 20°С/с.

При изменении величины углеродного эквивалента на 0,03% начинает

2783632

сказываться влияние химического состава стали на ее механические свойства при неизменных температурно- скоростных и деформационных режимах

5 прокатки. При меньшем Изменении значения углеродного эквивалента разница в механических свойствах горячекатаного металла незначительна. Если же химический состав двух плавок

К) одной марки стали различается таким образом, что определенньй углеродный эквивалент изменяется больше чем на 0,03%, то для повьшения качества металла и увеличения выхода годного ме15 талла с низким содержанием до уровня металла с высоким содержанием химических элементов оказьшается затруднительным. Углеродньй эквивалент выплавляемых сталей одной марки о тлича20 ется в среднем не менее чем на 0,03%. Диапазон изменения скорости охлаждения полос после горячей прокатки составляет , т.е. изменяется на 20°С/с. При этом значение С,

2S 0,35-0,50%, т.е. изменяется на 0,15%. Каждому изменению С, на 0,03% соответствует максимальное изменение скорости охлаждения на 4°С/с. Минимальное изменение скорости охлаждения

30 на каждые 0,03% изменения углеродного эквивалента, при котором наблюдается влияние скорости охлаждения на , механические свойства стали, сое- тавляет 2°С/с,

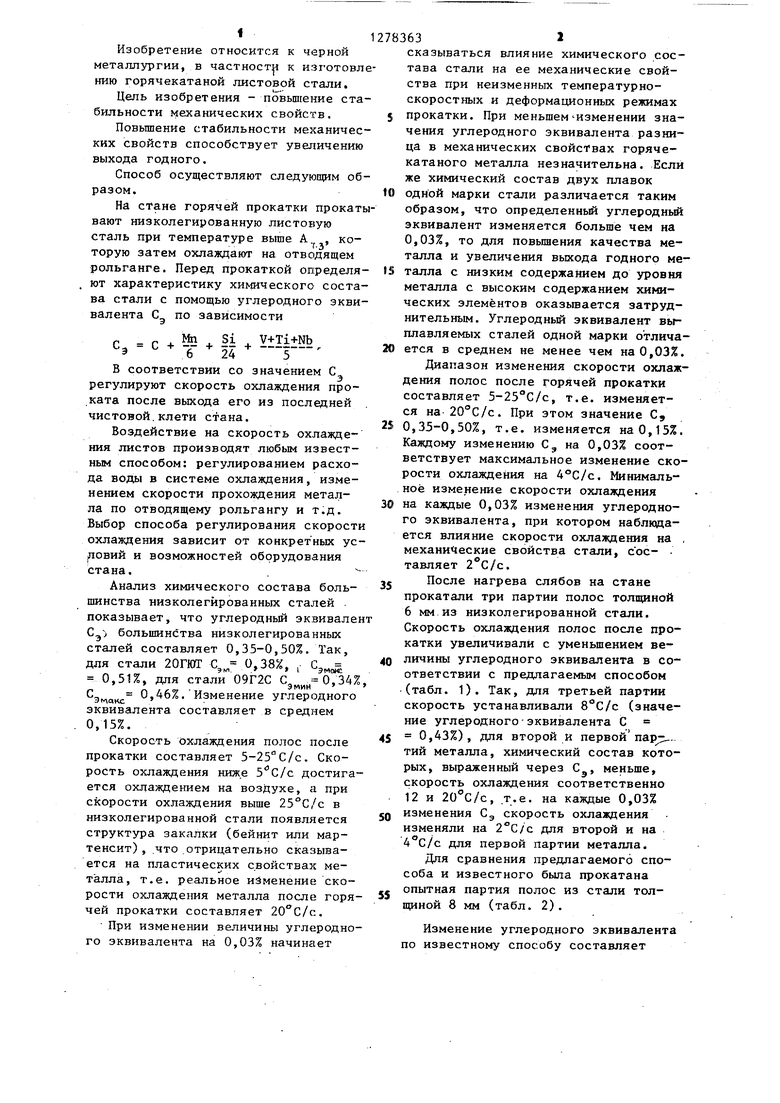

После нагрева слябов на стане прокатали три партии полос толщиной 6 мм.из низколегированной стали. Скорость охлаждения полос после прокатки увеличивали с уменьшением ве40 личины углеродного эквивалента в соответствии с предлагаемым способом (табл. 1). Так, для третьей партии скорость устанавливали 8°С/с (значение углеродного-эквивалента С

45 0,43%), для второй и первой пар; - тий металла, химический состав которых, выраженный через С, меньше.

35

скорость охлаждения соответственно 12 и 20 с/с, т.е. на каждые 0,03% изменения Сд скорость охлаждения изменяли на 2°С/с для второй и на 4°С/с для первой партии металла.

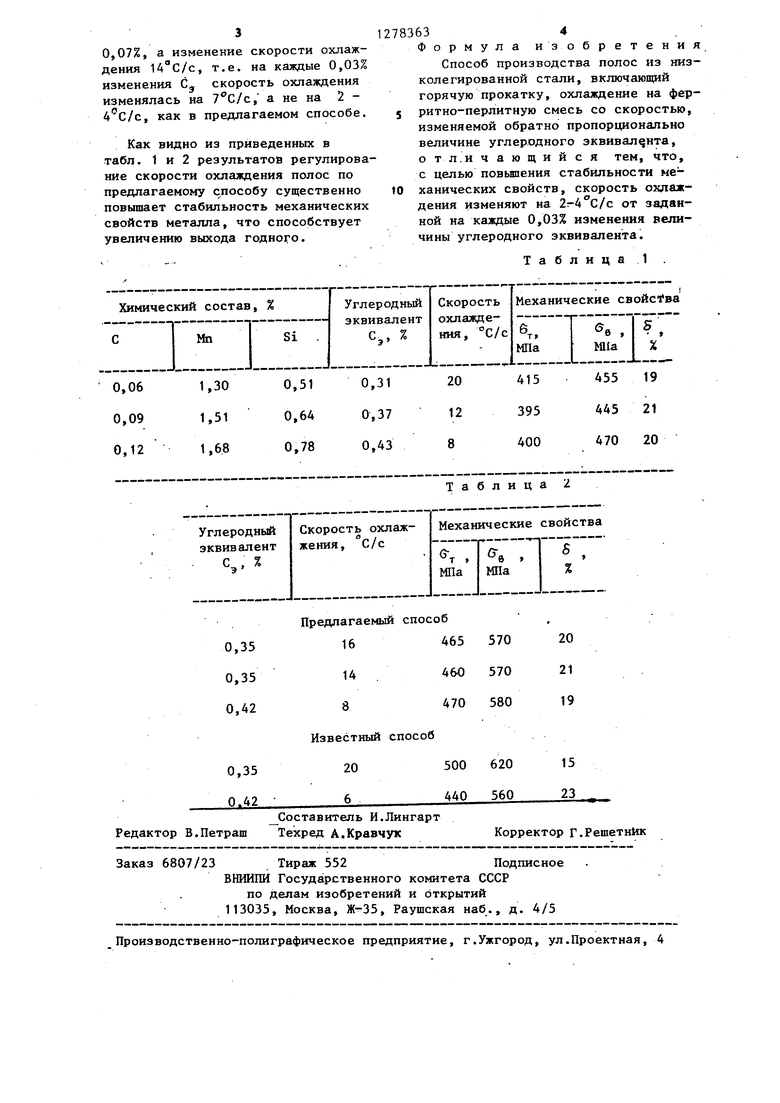

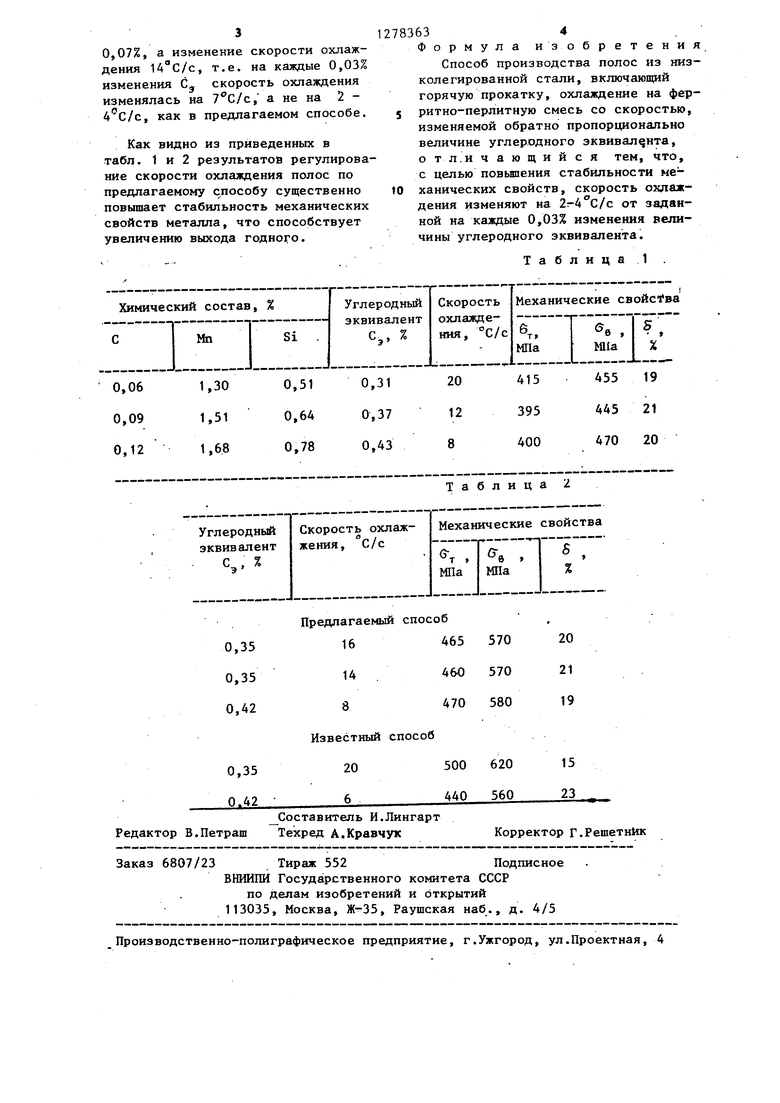

Для сравнения предлагаемого способа и известного была прокатана опытная партия полос из стали тол- 8 мм (табл. 2).

Изменение углеродного эквивалента по известному способу составляет

0,07%, а изменение скорости охлаждения , т.е. на каждые 0,03%

изменения

скорость охлаждения

изменялась на , а не на 2 - , как в предлагаемом способе.

Как видно из приведенных в табл. 1 и 2 результато1в регулирование скорости охлаждения полос по предлагаемому с пособу существенно повышает стабильность механических свойств металла, что способствует увеличению выхода годного.

Предлагаемый способ

1646557020

1446057021

847058019

Известныйспособ

2050062015

644056023

Составитель И.Лингарт Редактор В.Петраш Техред А.Кравчук

Заказ 6807/23 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

2783634

Формула изобретения Способ производства полос из низколегированной стали, включающий горячую прокатку, охлаждение на фер- 5 ритно-перлитную смесь со скоростью, изменяемой обратно пропорционально величине углеродного эквивалента, о тл.ич ающий ся тем, что, с целью повьшения стабильности ме- 10 ханических свойств, скорость охлаждения изменяют на от заданной на каждые 0,03% изменения величины углеродного эквивалента.

Т а б л и ц а 1 .

Таблица 2

Корректор Г.Решетник

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОЛОСОВОГО ПРОКАТА ДЛЯ ТРУБНОГО ШТРИПСА | 2002 |

|

RU2203964C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННЫХ РУЛОННЫХ ПОЛОС С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2675307C1 |

| Способ термической обработки стальных листов | 1982 |

|

SU1129249A1 |

| Способ изготовления листов из высокопрочных низколегированных сталей | 1982 |

|

SU1093715A1 |

| Способ производства низколегированного рулонного проката категории прочности С390П | 2021 |

|

RU2781928C1 |

| Способ горячей прокатки полос | 1990 |

|

SU1708452A1 |

| Способ производства низколегированного толстолистового проката с повышенной огнестойкостью на реверсивном стане | 2022 |

|

RU2799194C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ | 2007 |

|

RU2348703C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1993 |

|

RU2067122C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ НА РЕВЕРСИВНОМ СТАНЕ | 2018 |

|

RU2697301C1 |

Изобретение относится к области черной металлургии, в частности к изготовлению горячекатаной листовой стали. Целью изобретения является по- вьшение стабильности механических свойств. Перед прокаткой определяют характеристику химического состава стали с помощью углеродного эквивалента Сэ С+№1/6+ Si/24 + (V + + Ti Nb)/5. В соответствии со значением Сэ регулируют скорость охлаждения проката после его выхода из последней чистовой клети стана, причем скорость охлазкдения изменяют на 2-4 С/с от заданной на каждые 0,03% изменения величины углеродного зквивалента. 2 табл. (Л

| Способ термической обработки стальных листов | 1982 |

|

SU1129249A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Лещенко А.Н | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| дис | |||

| на соиск | |||

| учен, степени канд | |||

| техн | |||

| )наук | |||

| Днепропетровск, 1982, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1986-12-23—Публикация

1983-11-16—Подача