Изобретение относится к прокатному производству и может быть использовано при горячей прокатке полос из углеродистых и низколегированных сталей на непрерывных широкополосных станах.

Цель изобретения - получение заданного уровня предела прочности и стабильности прочностных свойств на слябах одной плавки.

Предел прочности горячекатаной листовой стали и его стабильность зависят, главным образом, от ее химического состава, который может быть оценен углеродным эквивалентом, температуры смотки и скорости охлаждения, которая, в свою очередь, определяется удельным расходом охлаждающей воды и толщиной полосы. Таким образом, исходя из химического состава стали и параметров прокатки, можно однозначно определить температуру смотки, обеспечивающую заданный уровень и стабильность прочностных свойств на слябах одной плавки.

Связь температуры смотки Тем, °С с пределом прочности оь, кг/мм и параметрами прокатки: толщина полосы Н, мм; углеродный эквивалент Сэ; удельный расход воды Ф, м /м-ч описывается уравнением

(АО + A2H + Аз Ф+ - Тв), (1)

I см

Ai

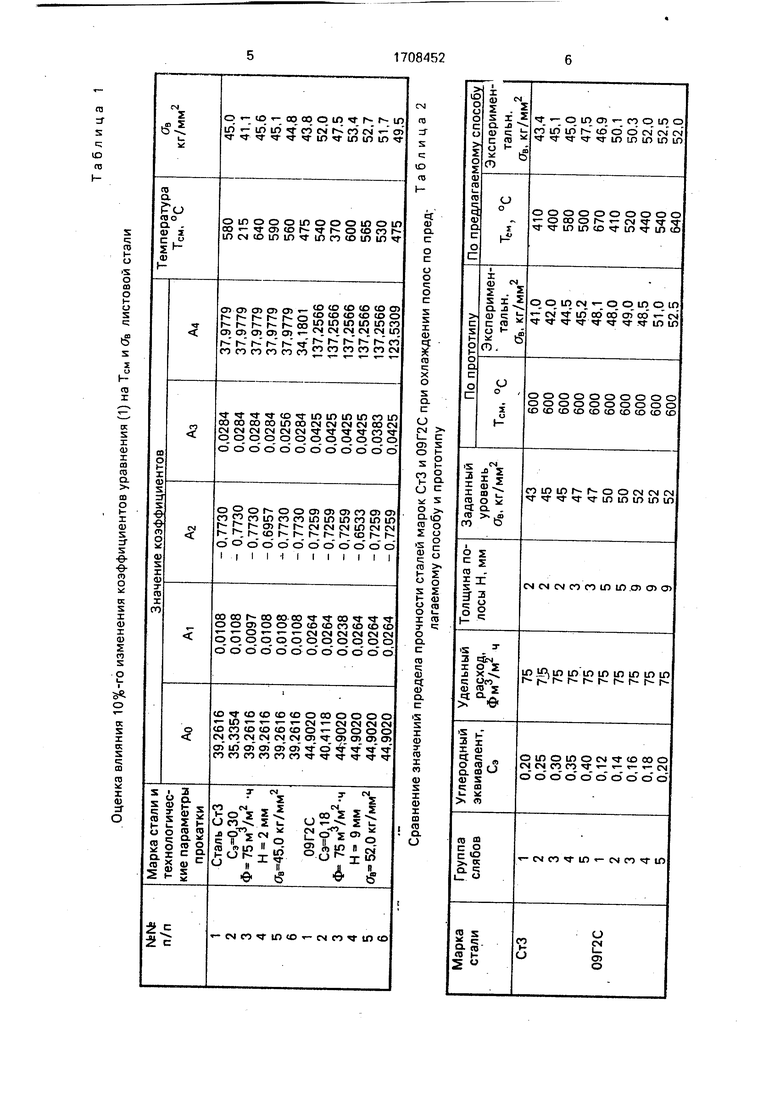

Экспериментально определенные коэффициенты уравнения (1) равны для углеродистых сталей АО 39,2616; Ai 0,0108; Аа -0,7730; Аз 0,0284; А4 37,9779;(2)

для низколегированных сталей АО 44,9020; Ai 0,0264; А2 -0,7259; Аз 0,0425; А4 137,2566.(3)

В табл. 1 представлены значения температуры смотки, определенные по уравнению (1) для углеродистой стали стЗ и низколегированной стали 09Г2С при изменении каждого из входящих в него коэффициентов АО - А4- на 10%. Полученные результаты свидетельствуют о существенном влиянии каждого из коэффициентов на температуру смотки и предел прочности листовой стали.

Пример. Слябы одной плавки стали загружают в методическую печь и разогревают до 1250°С, Разогретый сляб выталкивают на печной рольганг непрерывного широкополосного стана 1700, обжимают до промежуточной толщины 40 мм в черновой группе клетей и до конечной толщины 2-9 мм в чистовой группе.-Использованием системы межклетевого охлаждения полосы и регулированием скорости прокатки поддерживают температуру конца прокатки 900°С. Температурный интервал 400-700°С смотки полос в рулоны обеспечивают за счет охлаждения полос ламинарными струями воды с регламентированным удельным расходом. Первый режим (по предлагаемому способу).

Прокатку полос толщиной 2-9 мм осуществляют из слябов стали стЗ с углеродистым эквивалентом Сэ 0,20-0,40 и из слябов 09Г2С с углеродистым эквивалентом Сэ 0,12-0,20. При температуре конца прокатки Ткп полос из стали стЗ, равной 900°С, удельный расход воды Ф 75 ч, температуру смотки определяют из уравнения (1) для заданного предела прочности сТв 43-47 кг/мм с использованием коэффициентов (2). Температуру конца прокатки полос из стали 09Г2С устанавливают равной 900°С, удельный расход воды Ф 75 ч, температуру смотки определяют из уравнения (1) для предела прочности Ов -50-52 кг/мм с использованием коэффициентов

(3).

Второй режим (по известному способу).

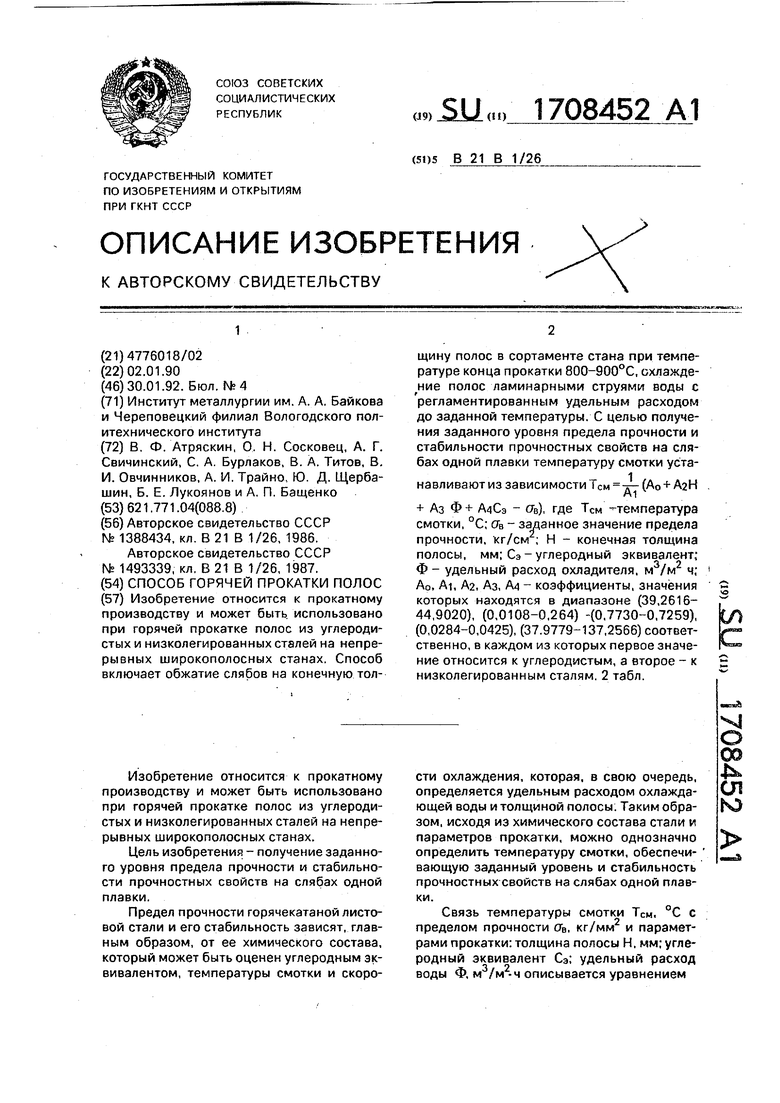

Для каждого второго сляба для группы сталей стЗ и 09Г2С с теми же углеродными эквивалентами Сэ и технологическими режимами прокатки (Н, Ф, Ткп) температура

смотки постоянная и равная Тем 600°С. После охлаждения полос из них вырезают пробы для изготовления образцов и испытания на растяжение. Результаты проведенных испытаний (табл. 2) показывают, что при

горячей прокатке по второму режиму разброс предела прочности от заданного уровня для стали стЗ может достигать 3 кг/мм, а для стали 09Г2С - 3,5 кг/мм . Отклонения значений предела прочности от заданного

уровня при горячей прокатке по первому режиму не превышает 0,5 кг/мм .

Технико-экономические преимущества предлагаемого способа состоят в том, что корректировка температуры смотки в зависимости от химического состава стали и технологических режимов горячей прокатки обеспечивает получение заданного уровня предела прочности и стабильности прочностных свойств на слябах одной плавки.

Формула изобретения

Способ горячей прокатки полос, преимущественно из углеродистых и низколегированных сталей, включающий обжатие слябов на конечную толщину полос в сортаменте стана при температуре конца прокатки 800-900 С, охлаждение полос ламинарными струями воды с регламентированным Удельным расходом до заданной температуры смотки в рулоны, отличающийс я тем, что, с целью получения заданного уровня предела прочности и стабильности прочностных свойств на слябах одной плавки, температуру смотки устанавливают из зависимости

Тем - (АО + АаН + АЗ Ф + АдС - СТв),

1

где Тем - температура смотки, °С; 45СТв - заданное значение предела прочности, кг/мм ;

Н - конечная толщина полосы, мм; Сэ - углеродный эквивалент; Ф- удельнь1й расход охладителя, 50 ч;

АО, AI, Аа, АЗ, А/1 - коэффициенты, значения которых находятся в диапазоне (39,2616-44,9020), (0,0108-0,0264), -(0.77300,7259), (0,0284-0,0425), (37,9779-137,2566) 55 соответственно, в каждом из которых первое значение относится к углеродистым, а второе - к низколегированным сталям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полос | 1987 |

|

SU1493339A1 |

| Способ охлаждения полос | 1986 |

|

SU1388438A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2018 |

|

RU2676543C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2688077C1 |

| Способ охлаждения полос | 1988 |

|

SU1507824A1 |

| Способ производства стальных полос | 1987 |

|

SU1511285A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННЫХ РУЛОННЫХ ПОЛОС С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2675307C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ | 2007 |

|

RU2348703C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1993 |

|

RU2067122C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

Изобретение относится к прокатному производству и может быть, использовано при горячей прокатке полос из углеродистых и низколегированных сталей на непрерывных широкополосных станах. Способ включает обжатие слябов на конечную толщину полос в сортаменте стана при температуре конца прокатки 800-900°С, охлажде- ^ние полос ламинарными струями воды с регламентированным удельным расходом до заданной температуры. С целью получения заданного уровня предела прочности и стабильности прочностных свойств на слябах одной плавки температуру смотки уЬта-навливают из зависимости Тем = -д-(АО+ А2НА1+ АЗ Ф + А^Сэ - оь), где Тем --температура смотки, °С; (Тв - заданное значение предела прочности, кг/см ; Н - конечная толщина полосы, мм; Сэ - углеродный эквивалент; Ф - удельный расход охладителя, м'^/м^ ч; АО, Ai, А2, АЗ, А4 - коэффициенты, значения которых находятся в диапазоне (39,2616- 44,9020),

| Способ внепечной обработки жидкого чугуна | 1986 |

|

SU1388434A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-30—Публикация

1990-01-02—Подача