Предлагаемое изобретение относится к области механики и может быть использовано в турбоагрегатах тепловых электростанций для обеспечения надежности работы подшипников и вала, а следовательно, и повышения надежности работы турбоагрегата.

Известен способ повышения надежности полувкладышей подшипников и вала турбоагрегата [1], заключающийся в заполнении смазочного материала между полувкладышами подшипников и валом турбоагрегата, изоляции полувкладышей подшипников от фундаментной плиты и снятии электрического потенциала с вала путем его заземления с помощью токосъемных щеток.

Поверхности вала и полувкладышей подшипников в турбоагрегатах имеют неровности высотой в пределах (0,05-0,1) мкм, а наиболее грубые до (100-200) мкм. Шероховатость и волнистость поверхностей полувкладышей подшипников и вала, искажение их формы от нагрузки и температуры приводят при их соприкосновении к силе трения, которая сопровождается диссипацией энергии, и изнашиванию полувкладышей подшипников и вала.

Заполнение смазочного материала между полувкладышами подшипников и валом обеспечивает уменьшение силы трения между полувкладышами подшипников и валом, что снижает их интенсивность изнашивания, а значит, повышает надежность. Изоляция полувкладышей подшипников от фундаментной плиты турбоагрегата устраняет блуждающие токи, вызванные пульсирующим магнитным потоком, что исключает прохождение этих токов через масляную пленку (смазочный материал) между полувкладышами подшипников и валом, а следовательно, повышает их надежность.

Вал турбоагрегата отделен от полувкладышей подшипников смазочным материалом. При работе турбоагрегата полувкладыши подшипников и вал подвергаются электроэрозийному износу, вызванному градиентом температур, являющимся причиной термотоков и термоЭДС; остаточной намагниченностью роторов; электростатической поляризацией трением загрязненного пара об облопачивание роторов; наведением контурно-гальванических токов; намагниченностью полувкладышей подшипников и вала током ротора генератора, обусловленного смещением вала в масляном зазоре [1] . Так, например, электрический потенциал полувкладышей подшипников турбоагрегата может составлять (600-700)В [2], а электрический потенциал вала - до 420 В [1]. При этом продольная напряженность магнитного поля вала порой превышает 20 Э. Такие электростатические потенциалы полувкладышей подшипников и вала приводят к электрическим пробоям смазочного материала и электроэрозии подшипников и вала.

В известном техническом решении [1] для снижения электроэрозии подшипников и вала осуществляют заземление вала с помощью токосъемных щеток, обеспечивающего снятие статического электричества, что снижает возможность пробоя и резкого снижения сопротивления масляной пленки. Однако заземление вала может увеличить опасность самовозбуждения роторных токов при образовании контакта еще в одном сечении вала турбоагрегата [2]. Кроме того, известное техническое решение не обеспечивает исключение возможности электрического пробоя смазочного материала, заполненного между полувкладышами подшипников и валом, при потенциале полувкладышей подшипников (600-700)В [2]. Это приводит к механическим напряжениям и, как следствие, к разрушению как подшипников, так и вала, вызванному при пробое силой Лоренца

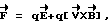

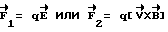

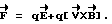

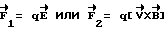

где  вектор силы Лоренца; q - величина движущихся зарядов при электрическом пробое;

вектор силы Лоренца; q - величина движущихся зарядов при электрическом пробое;  вектор скорости движущихся зарядов;

вектор скорости движущихся зарядов;  вектор магнитной индукции вала и полувкладышей подшипников в месте электрического пробоя, что снижает надежность полувкладышей подшипников и вала. По виду электроэрозии полувкладышей подшипников и вала можно сделать вывод о том, какая сила

вектор магнитной индукции вала и полувкладышей подшипников в месте электрического пробоя, что снижает надежность полувкладышей подшипников и вала. По виду электроэрозии полувкладышей подшипников и вала можно сделать вывод о том, какая сила  создавала большее действие на подшипники и вал. При электроэрозии частички баббита попадают в смазочный материал, что ускоряет износ полувкладышей подшипников и вала, а следовательно, снижает их надежность. Высокие и разные электрические потенциалы полувкладышей подшипников приводят к электризации вала, а при его вращении - к контурному току, намагничивающему вал в продольном направлении, что приводит во время пробоя к увеличению силы

создавала большее действие на подшипники и вал. При электроэрозии частички баббита попадают в смазочный материал, что ускоряет износ полувкладышей подшипников и вала, а следовательно, снижает их надежность. Высокие и разные электрические потенциалы полувкладышей подшипников приводят к электризации вала, а при его вращении - к контурному току, намагничивающему вал в продольном направлении, что приводит во время пробоя к увеличению силы  а значит, к снижению надежности полувкладышей подшипников и вала. При неидентичности конструктивного исполнения обмотки ротора генератора, в частности на торцах ротора, она является дополнительным источником намагничивания вала в продольном направлении. Обмотка ротора генератора турбоагрегата в проекции на сечение, перпендикулярное валу, образует участки с током, приводящие к продольной намагниченности вала, которая увеличивает при электрическом пробое силу

а значит, к снижению надежности полувкладышей подшипников и вала. При неидентичности конструктивного исполнения обмотки ротора генератора, в частности на торцах ротора, она является дополнительным источником намагничивания вала в продольном направлении. Обмотка ротора генератора турбоагрегата в проекции на сечение, перпендикулярное валу, образует участки с током, приводящие к продольной намагниченности вала, которая увеличивает при электрическом пробое силу  что снижает надежность полувкладышей подшипников и вала.

что снижает надежность полувкладышей подшипников и вала.

Известен способ повышения надежности полувкладышей подшипников и вала турбоагрегата [2] , который по совокупности существенных признаков наиболее близок предлагаемому и принят за прототип. Известный способ основан на заполнении смазочного материала между полувкладышами подшипников и валом турбоагрегата, изоляции полувкладышей подшипников от фундаментной плиты и снятии электрического потенциала с вала путем его заземления с помощью токосъемных щеток. Шероховатость и волнистость поверхностей полувкладышей подшипников и вала, искажение их формы от нагрузки и температуры приводят при их соприкосновении к силе трения, которая сопровождается диссипацией энергии, и изнашиванию полувкладышей подшипников и вала. Заполнение смазочного материала между полувкладышами подшипников и валом обеспечивает уменьшение силы трения между полувкладышами подшипников и валом, что снижает их интенсивность изнашивания, а значит, повышает надежность.

При работе турбоагрегата полувкладыши подшипников и вал подвергаются электроэрозийному износу, вызванному градиентом температур, являющимся причиной термоЭДС и термотоков; остаточной намагниченностью роторов; электростатической поляризацией трением загрязненного пара об облопачивание роторов; наведением паразитных контурно-гальванических токов; намагниченностью полувкладышей подшипников и вала током обмотки ротора генератора турбоагрегата, значение которого для турбоагрегатов мощностью 200-300 МВт составляет примерно 2-3 кА [1, 3]. Так, например, продольная напряженность магнитного поля вала турбоагрегата порой превышает 20 Э (2•10-3 Тл), электрический потенциал полувкладышей подшипников может составлять 600-700 В [2], а электрический потенциал вала - 420 В [1]. Такие электрические потенциалы полувкладышей подшипников и вала приводят к электрическим пробоям смазочного материала (масляной пленки) и электроэрозии подшипников и вала.

В известном техническом решении [2] для снижения электроэрозии полувкладышей подшипников и вала осуществляют заземление вала с помощью токосъемных щеток, обеспечивающего снятие статического электричества, что снижает возможность пробоя и резкого снижения сопротивления масляной пленки, отделяющей полувкладыши соответствующего подшипника от вала. Однако заземление вала может увеличить опасность самовозбуждения роторных токов при образовании, по крайней мере, одного контакта в одном из сечений вала турбоагрегата [2]. Кроме того, известное техническое решение не обеспечивает исключение возможности электрического пробоя смазочного материала, заполненного между полувкладышами подшипников и валом, при потенциале полувкладышей подшипников (600-700)B [2]. Это приводит к механическим напряжениям и дефектам (электроэрозии) как полувкладышей подшипников, так и вала, которые обусловлены силой Лоренца

В результате действия вектора силы  происходит характерное "ноздристое" глубинное изъязвление баббитовой заливки полувкладышей подшипников в одних случаях глубиной до 4 мм с диаметром до 50 мм, а в других случаях глубиной до 15 мм с диаметром до 20 мм. По виду электроэрозии полувкладышей подшипников и вала можно сделать вывод о том, какая из составляющих сил

происходит характерное "ноздристое" глубинное изъязвление баббитовой заливки полувкладышей подшипников в одних случаях глубиной до 4 мм с диаметром до 50 мм, а в других случаях глубиной до 15 мм с диаметром до 20 мм. По виду электроэрозии полувкладышей подшипников и вала можно сделать вывод о том, какая из составляющих сил  создавала большее действие на подшипники и вал. При электроэрозии частички баббита попадают в смазочный материал, что ускоряет износ полувкладышей подшипников и вала, а следовательно, снижает их надежность. Кроме того, прохождение тока через смазочный материал ускоряет его окислительные процессы, ухудшая действие смазочного материала [1], а следовательно, приводит к снижению надежности полувкладышей подшипников и вала турбоагрегата.

создавала большее действие на подшипники и вал. При электроэрозии частички баббита попадают в смазочный материал, что ускоряет износ полувкладышей подшипников и вала, а следовательно, снижает их надежность. Кроме того, прохождение тока через смазочный материал ускоряет его окислительные процессы, ухудшая действие смазочного материала [1], а следовательно, приводит к снижению надежности полувкладышей подшипников и вала турбоагрегата.

В известном техническом решении полувкладыши подшипников могут иметь разные и высокие электрические потенциалы, что приводит к электризации вала, а следовательно, при его вращении - к возникновению контурного тока, намагничивающего вал в продольном направлении. Это приводит во время электрического пробоя к увеличению силы  а значит, и к снижению надежности полувкладышей подшипников и вала. При неидентичности конструктивного исполнения обмотки ротора генератора турбоагрегата, в частности на торцах ротора, она является дополнительным источником намагничивания вала в продольном направлении. Обмотка ротора генератора турбоагрегата в проекции на сечение, перпендикулярное валу, образует участки с током, значение которого примерно (2-3) кА для турбоагрегатов мощностью (200-300) МВт [3], приводящие к продольной намагниченности вала, увеличивающей силу

а значит, и к снижению надежности полувкладышей подшипников и вала. При неидентичности конструктивного исполнения обмотки ротора генератора турбоагрегата, в частности на торцах ротора, она является дополнительным источником намагничивания вала в продольном направлении. Обмотка ротора генератора турбоагрегата в проекции на сечение, перпендикулярное валу, образует участки с током, значение которого примерно (2-3) кА для турбоагрегатов мощностью (200-300) МВт [3], приводящие к продольной намагниченности вала, увеличивающей силу  при электрическом пробое, что снижает надежность полувкладышей подшипников и вала.

при электрическом пробое, что снижает надежность полувкладышей подшипников и вала.

Задачей предлагаемого изобретения является разработка способа повышения надежности полувкладышей подшипников и вала турбоагрегата. Поставленная задача решается за счет выравнивания электрических потенциалов вала и каждой пары полувкладышей соответствующих подшипников турбоагрегата.

Предлагаемый способ повышения надежности полувкладышей подшипников и вала турбоагрегата, заключающийся в заполнении смазочного материала между валом и каждой парой полувкладышей соответствующего подшипника турбоагрегата, осуществлении выравнивания электрических потенциалов каждой пары полувкладышей соответствующего подшипника турбоагрегата с его валом.

Выравнивание электрических потенциалов каждой пары полувкладышей соответствующего подшипника турбоагрегата с его валом в совокупности с заполнением смазочного материала между валом и каждой парой полувкладышей соответствующего подшипника турбоагрегата уменьшает силы трения между валом и полувкладышами подшипников, исключает намагниченность вала, связанную с электризацией и вращением вала при разных электрических потенциалах полувкладышей подшипников, и устраняет электрические пробои между валом и полувкладышами подшипников, а следовательно, исключает электроэрозийный износ полувкладышей подшипников и вала турбоагрегата, что повышает их надежность.

Таким образом, технический результат предлагаемого способа выражается в устранении электрических пробоев между валом и полувкладышами подшипников турбоагрегата, а следовательно, и в устранении электроэрозийного износа полувкладышей подшипников и вала турбоагрегата как при наличии, так и при отсутствии намагниченности полувкладышей подшипников и вала, что повышает их надежность.

Сущность предлагаемого способа повышения надежности полувкладышей подшипников и вала турбоагрегата поясняется следующими графическими материалами.

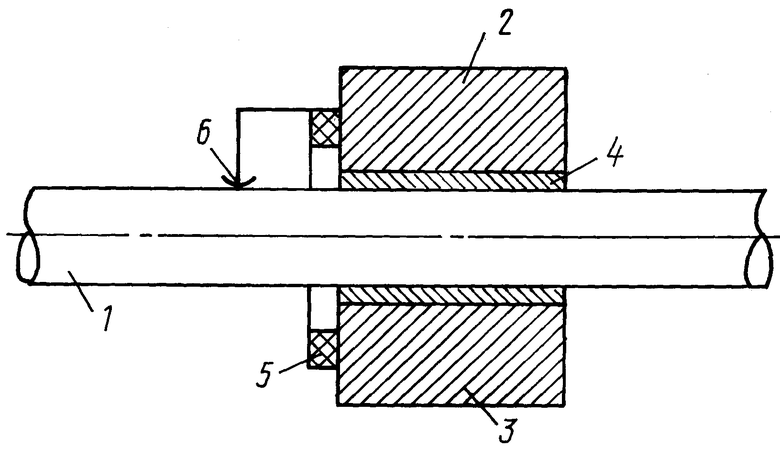

На чертеже изображена схема устройства, реализующая способ повышения надежности полувкладышей подшипников и вала турбоагрегата.

Устройство, реализующее способ повышения надежности полувкладышей подшипников и вала турбоагрегата, состоит из вала 1, верхнего 2 и нижнего 3 полувкладышей подшипника, охватывающих вал 1, смазочного материала 4, заполненного между полувкладышами 2, 3 и валом 1, электропроводящей шины 5, размещенной на торцевой поверхности полувкладышей 2 и 3, и контактной щетки 6, электрически связанной с шиной 5.

Заявляемый способ реализуется посредством предлагаемого устройства следующим образом.

При работе турбоагрегата полувкладыши 2 и 3 подшипника отделены от вала 1 смазочным материалом 4, который уменьшает силу трения, а значит, и интенсивность изнашивания поверхностей полувкладышей 2, 3 и вала 1, что повышает надежность их работы [1, 2]. Расположенная на торцевых поверхностях полувкладышей 2 и 3 электропроводящая шина 5, выполненная, например, в виде кольца с зазором или полукольца, обеспечивает стекание избыточного заряда с одного полувкладыша на другой, выравнивая тем самым электрические потенциалы полувкладышей 2 и 3. В этом случае возможна электризация вала 1 и полувкладышей 2 и 3 при разности потенциалов между валом и полувкладышами. Однако при вращении вала 1 кругового тока, намагничивающего вал 1 нет, так как оба полувкладыша 2 и 3 будут иметь равные электрические потенциалы, а значит, и поверхность вала 1 будет иметь один потенциал, хотя и отличный от электрического потенциала полувкладышей 2 и 3. Щетка 6, соединенная электропроводом с шиной 5, обеспечивает стекание избыточного заряда с полувкладышей 2 и 3 на вал 1 или наоборот - с вала 1 на полувкладыши 2 и 3, что приводит к выравниванию электрических потенциалов полувкладышей 2, 3 и вала 1. При равных электрических потенциалах полувкладышей 2, 3 и вала 1 исключается электрический пробой между ними, так как Φ1-Φ2= 0, где Φ1 и Φ2 соответственно электрические потенциалы полувкладышей 2, 3 и вала 1. Следовательно, напряженность электрического поля E между полувкладышами 2, 3 и валом 1 равна нулю, то есть E = -(Φ1-Φ2)/Δl = 0, где Δl - толщина масляной пленки (смазочного материала) между полувкладышами 2, 3 и валом 1, а значит, и сила  При отсутствии электрического пробоя скорость упорядоченно движущихся зарядов равна нулю, поэтому и сила

При отсутствии электрического пробоя скорость упорядоченно движущихся зарядов равна нулю, поэтому и сила  даже при больших значениях

даже при больших значениях  и q.

и q.

Таким образом, в предлагаемом техническом решении сила  приводящая к износу полувкладыши 2, 3 и вал 1 (см. чертеж) отсутствует, что повышает надежность полувкладышей 2, 3 и вала 1 турбоагрегата.

приводящая к износу полувкладыши 2, 3 и вал 1 (см. чертеж) отсутствует, что повышает надежность полувкладышей 2, 3 и вала 1 турбоагрегата.

В предлагаемом техническом решении смазочный материал и контактная щетка могут быть такими же, как и в турбоагрегатах, приведенных в работах [1, 2], а электропроводящая шина может быть выполнена из меди, применяемой в обмотках ротора генератора турбоагрегата (медь с присадками кадмия и серебра) [3] .

Литература

1. Казанский В.Н. Системы смазывания паровых турбин. М.: "Энергоатомиздат", 1986. 152 с.

2. Исследование электрического состояния турбоагрегатов в условиях эксплуатации /А.А.Вол, Л.Г.Крупский, В.А.Хлыстов, А.Н.Попова //Промышленные исследования и обработка оборудования турбоустановок. Л.: НПО ЦКТИ. 1989. С. 10-18.

3. Справочник по ремонту турбоагрегатов /В.С.Гурвич, И.Я.Гурьев, М.И. Каплуновский и др. Под ред. Устинова П.И. М.: "Энергия". 1978. 480 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заземления подвижных частей предпочтительно турбоагрегатов | 2020 |

|

RU2752388C1 |

| СПОСОБ РАЗМАГНИЧИВАНИЯ КРУПНОГАБАРИТНЫХ МАШИН, СОДЕРЖАЩИХ СТАТОР И РОТОР | 1990 |

|

RU2027237C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2005 |

|

RU2295659C1 |

| Способ контроля работы подшипника | 1985 |

|

SU1278507A1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРОВ МОЩНЫХ ТУРБОАГРЕГАТОВ | 2003 |

|

RU2237199C1 |

| Способ защиты изделий с изолирующими поверхностями от электростатической опасности | 2015 |

|

RU2607652C1 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРА ТУРБОАГРЕГАТА | 2002 |

|

RU2239107C2 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2003 |

|

RU2237200C1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| ВКЛАДЫШ ОПОРНОГО СЕГМЕНТНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2361126C1 |

Изобретение относится к области механики и может быть использовано в турбоагрегатах тепловых электростанций. Способ повышения надежности полувкладышей подшипников и вала турбоагрегата заключается в заполнении смазочного материала между валом и каждой парой полувкладышей соответствующего подшипника турбоагрегата и осуществлении выравнивания электрических потенциалов каждой пары полувкладышей соответствующего подшипника турбоагрегата с его валом. Изобретение позволяет повысить надежность подшипников и вала турбоагрегата. 1 ил.

Способ повышения надежности полувкладышей подшипников и вала турбоагрегата, заключающийся в заполнении смазочного материала между валом и каждой парой полувкладышей соответствующего подшипника турбоагрегата, отличающийся тем, что осуществляют выравнивание электрических потенциалов каждой пары полувкладышей соответствующего подшипника турбоагрегата с его валом.

| Вол А.А | |||

| и др | |||

| Исследование электрического состояния турбоагрегатов в условиях эксплуатации | |||

| Аппарат для нагревания окружающей его воды | 1920 |

|

SU257A1 |

| Промышленные исследования и обработка оборудования турбоустановок | |||

| - Л.: НПО ЦКТИ, 1989, с.10 - 18 | |||

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1992 |

|

RU2080498C1 |

| Подшипник скольжения | 1972 |

|

SU445772A1 |

| JP 57177422 A, 01.11.1982 | |||

| JP 61127922 A, 16.06.1986 | |||

| Устройство для закалки колец | 1981 |

|

SU1006517A1 |

| JP 60211119 A, 23.10.1985. | |||

Авторы

Даты

2001-05-27—Публикация

1999-08-24—Подача