Изобретение относится к подшипниковой промышленности и может быть преимущественно использовано для комплектации деталей подшипников перед сборкой.

Целью изобретения является повышение точности и производительности сборки ра- диально-упорных пшрикоподшипников.

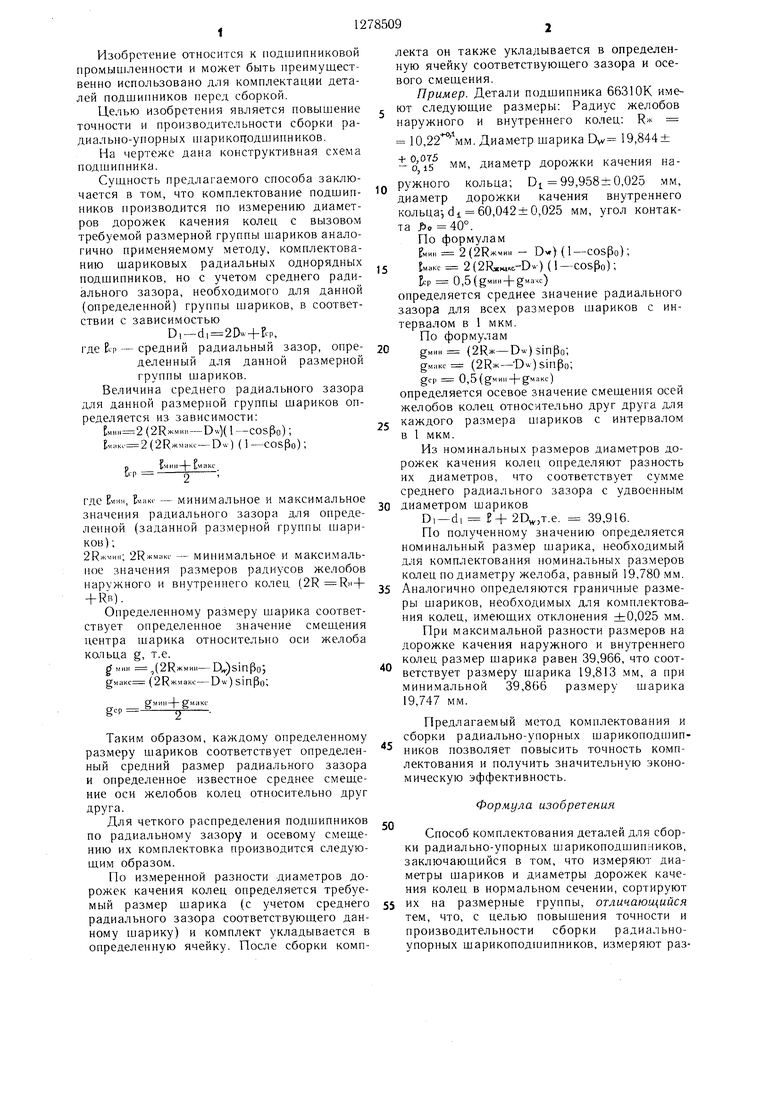

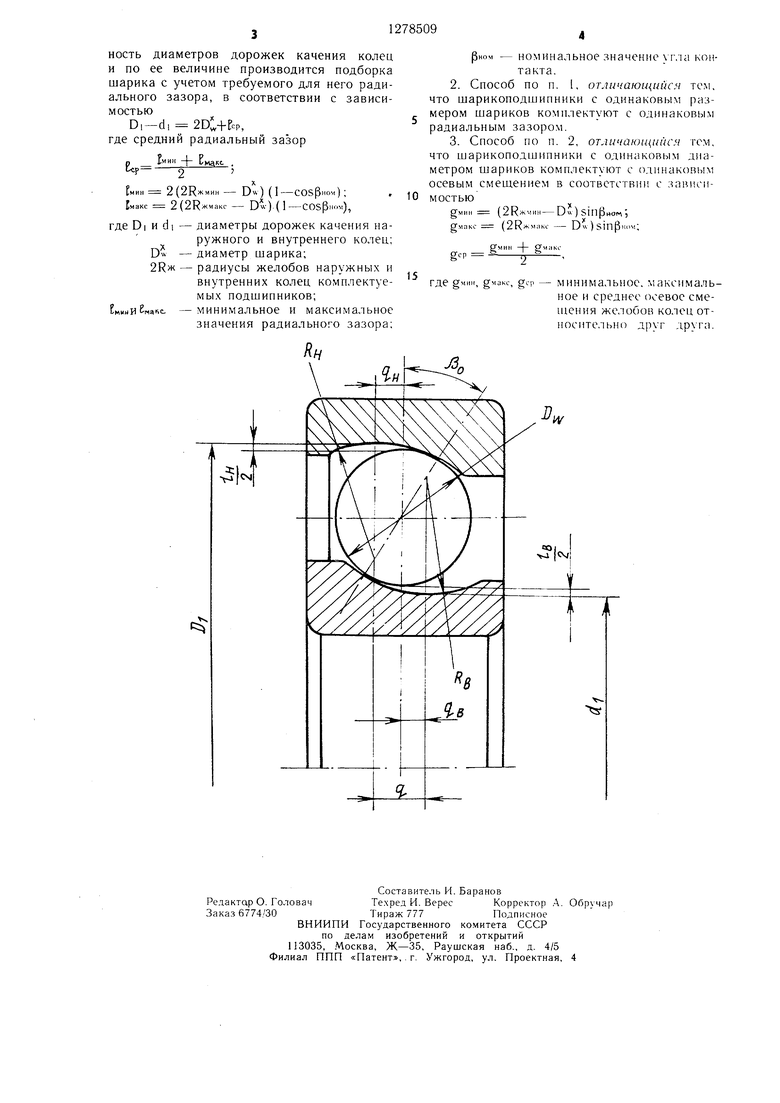

На чертеже дана конструктивная схема подшипника.

Сущность предлагаемого способа заключается в том, что комплектование подшипников производится по измерению диаметров дорожек качения колец с вызовом требуемой размерной группы шариков аналогично применяемому методу, комплектованию шариковых радиальных однорядных подшипников, но с учетом среднего радиального зазора, необходимого для данной (определенной) группы шариков, в соответствии с зависимостью

D,-di 2Dw+F ,

где Ftp - средний радиальный зазор, определенный для данной размерной группы шариков.

Величина среднего радиального зазора для данной размерной группы шариков определяется из зависимости:

Еши,2 (2R«m,)( 1-cospo);

Ем..(2Кжм1,кс-Dw) (1- cospo);

рl-Mini-j- Ьмакс

Ьр 2

где ЕМНИ, tiuiKc - минимальное и максимальное значения радиального зазора для определенной (заданной размерной группы шариков) ;

2R«Mnii; 2Нжмак1- - минимальное и максимальное значения размеров радиусов желобов наружного и внутреннего колец (2R Rn-|+RR).

Определенному размеру шарика соответствует определенное значение смешения центра шарика относительно оси желоба кольца g, т.е.

мнн 2R)«MHM-D)sinpo;

gMaKC (2R KMaKoDw)sinpo;

gMnH-j- gMaKLТаким образом, каждому определенному размеру шариков соответствует определенный средний размер радиального зазора и определенное известное среднее смещение оси желобов колец относительно друг друга.

Для четкого распределения подпшпников по радиальному зазору и осевому смещению их комп.тектовка производится следующим образом.

По измеренной разности диаметров дорожек качения колец определяется требуемый размер шарика (с учетом среднего радиального зазора соответствующего данному шарику) и комплект укладывается в определенную ячейку. После сборки комплекта он также укладывается в определенную ячейку соответствующего зазора и осевого смещения.

Пример. Детали подшипника 66310К имеют следующие размеры: Радиус желобов наружного и внутреннего колец: R

10,. Диаметр щарика DW 19,844± - 0 °5 ММ, диаметр дорожки качения наружного кольца; Dj 99,958±0,025 мм, диаметр дорожки качения внутреннего кольца-, di 60,042±0,025 мм, угол контакта ). По формулам

рми„ 2 (2Rжv,ин - DV XI-cos o); макс 2(2R,Ma.c;-Dv.-) (1-cos o);

Icp 0,5(gMiiH-|-gMa4c)

определяется среднее значение радиального зазора для всех размеров шариков с интервалом в 1 мкм.

По формулам gM,,H ()3inpo;

gMaKc (2Rж-D v)siпpo;

Cfcp 0,5(гми1|- -Р макс) о o О

определяется осевое значение смещения осей желобов колец относительно друг друга для

каждого размера шариков с интервалом в 1 мкм.

Из номинальных размеров диаметров дорожек качения колец определяют разность их диаметров, что соответствует сумме среднего радиального зазора с удвоенным

диаметром шариков

DI -di В+ 2D,T.e. 39,916.

По полученному значению определяется

номинальный размер шарика, необходимый

для комплектования поминальных размеров

колец по диаметру желоба, равный 19,780 мм.

Аналогично определяются граничные размеры шариков, необходимых для комплектования колец, имеющих отклонения ±0,025 мм. При максимальной разности размеров на дорожке качения наружного и внутреннего колец размер шарика равен 39,966, что соответствует размеру щарика 19,813 мм, а при минимальной 39,866 размеру шарика 19,747 мм.

Предлагаемый метод комплектования и сборки радиально-упорных шарикоподп ип- ников позволяет повысить точность комплектования и получить значительную экономическую эффективность.

Формула изобретения

Способ комплектования деталей для сборки радиально-упорных шарикоподшипников, заключающийся в том, что измеряют диаметры щариков и диаметры дорожек качения колец в нормальном сечении, сортируют их па размерные группы, отличающийся тем, что, с целью повыщения точности и производительности сборки радиально- упорных щарикопод пипников, измеряют разность диаметров дорожек качения колец и по ее величине производится подборка шарика с учетом требуемого для него радиального зазора, в соответствии с зависимостью

D,-di 2Dl+fcp, где средний радиальный зазор

р Гмин -|- ЕнаК .

L F2

Гми„ 2(2Нж«и„- DW) (1-со5|3ном);

«акс 2(2Нжмакс - ). ( 1 -COSp f«),

где DI и di - диаметры дорожек качения наружного и внутреннего колец; DW - диаметр шарика; 2Нж - радиусы желобов наружных и внутренних колец комплектуемых подшипников;

ЕмимИ майс. -минимальное и максимальное значения радиального зазора;

РНОМ - номинальное значение угла контакта.

2.Способ по п. 1, отличающийся тем, что шарикоподшипники с одинаковым размером шариков комплектуют с одинаковым радиальным зазором.

3.Способ по п. 2, отличающийся тем, что шарикоподшипники с одинаковым диаметром шариков комплектуют с одинаковым осевым смешением в соответствии с зависимостью

gviiM (2Кжмии-D«)sinprto ,

gunKC (2R MiiKC )sinpHoM;

+

g

1

gcp

- минимальное, максимальное и среднее осевое смешения желобов колец относительно друг друга.

J3.

Изобретение относится к подшипниковой промышленности. Целью является повышение точности и производительности сборки радиально-упорных шарикоподшипников. Комплектацию осуш.ествляют по разности диаметров желобов колец и среднему радиальному зазору. Определенному размеру шарика соответствует определенное значение смеш,ения центра шарика относительно оси желоба кольца. 2 з.п. ф-лы, 1 ил. ГС оо ел

| Способ комплектования деталей для сборки радиально-упорных шарикоподшипников | 1973 |

|

SU480862A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-12-23—Публикация

1985-05-06—Подача